- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Processo di Stampaggio del Braccio di Controllo: Progettare la Sospensione Moderna

Time : 2025-12-26

TL;DR

La processo di stampaggio braccio di controllo è un metodo di produzione ad alto volume in cui lamiere piatte di acciaio (tipicamente ad alta resistenza e bassa lega o HSLA) vengono pressate in forme tridimensionali precise mediante presse idrauliche o meccaniche. A differenza dei componenti solidi ottenuti per fusione o forgiatura, i bracci di controllo stampati sono generalmente costituiti da due gusci d'acciaio separati—una parte superiore e una inferiore—che vengono saldati insieme per formare una struttura cava, leggera ed economica.

Questo processo si basa su progressiva o gli stampi di trasferimento per eseguire operazioni sequenziali come punzonatura, formatura e tranciatura. Per gli ingegneri automobilistici e gli acquirenti, la differenza fondamentale risiede nell'equilibrio tra efficienza della produzione di massa e rigidità strutturale; sebbene i bracci stampati siano più leggeri e meno costosi delle alternative in ghisa, richiedono trattamenti specifici come la verniciatura elettroforetica (E-coating) per prevenire la corrosione interna.

Parte 1: Stampato vs. Fuso vs. Forgiato: contestualizzazione della tecnologia

Per comprendere il valore del processo di stampaggio del braccio di controllo, è necessario innanzitutto distinguerlo dai metodi alternativi di produzione: fusione e forgiatura. Sebbene tutti e tre i metodi producano biette di sospensione che collegano il telaio al mozzo della ruota, le caratteristiche meccaniche e le proprietà dei materiali risultanti differiscono fondamentalmente. I bracci stampati dominano il mercato delle vetture economiche e di fascia media grazie al loro superiore rapporto costo-peso.

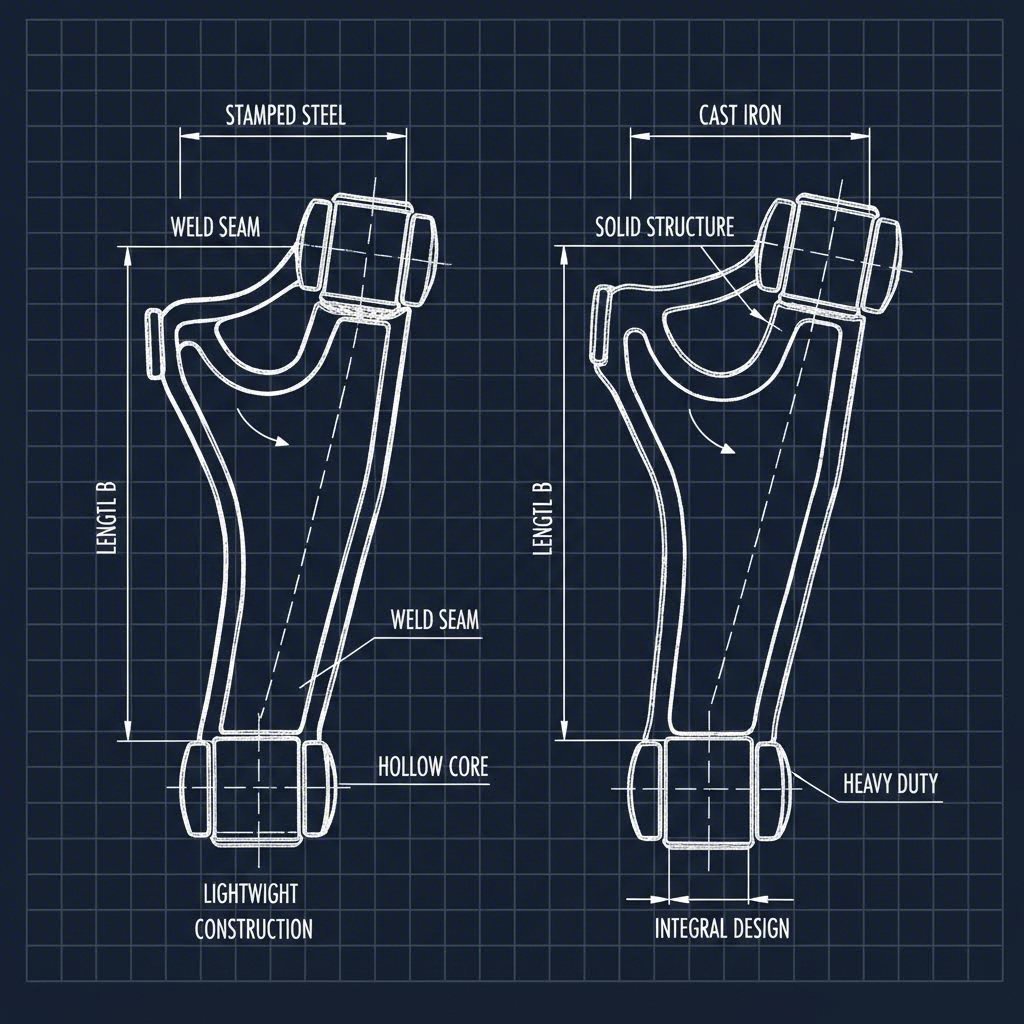

La principale differenza strutturale è la densità. I bracci in ghisa o acciaio forgiato sono componenti solidi e densi. I bracci in lamiera stampata, al contrario, sono strutture cave create saldando insieme due lamiere formate. Questa progettazione a "guscio bivalve" consente ai produttori di ottenere un'elevata rigidità utilizzando una massa di materiale significativamente inferiore.

Confronto tra metodi di produzione dei bracci di controllo

| Caratteristica | Acciaio stampato | Ghisa / Alluminio | Acciaio fuso |

|---|---|---|---|

| Processo | Formatura a freddo della lamiera (pressatura) + Saldatura | Versamento di metallo fuso in uno stampo | Lavorazione a martello/pressione di un lingotto caldo sotto pressione estrema |

| Struttura | Cavo (costruzione a "sandwich" saldato) | Solido (denso e continuo) | Solid (Struttura dei grani allineata) |

| Peso | Basso (leggero a causa del nucleo cavo) | Alti (ferro) / Bassi (alluminio) | Alti (acciaio denso) / Bassi (alluminio) |

| Costo | Basso (ideale per la produzione in serie) | Moderato | Alte (applicazioni di prestazioni) |

| Modo di guasto | Deformazioni/pieghe (duttile) | Fessure/scatter (comportamento fragile nel ferro) | Curvature sotto carico estremo (forza di resa elevata) |

Parte 2: Il flusso del processo di timbraggio: ingegneria passo dopo passo

La produzione di un braccio oscillante stampato è un'operazione sequenziale che trasforma una bobina di acciaio grezzo in un componente finito della sospensione. Questo processo utilizza tipicamente tecnologia a stampo progressivo , dove una striscia di metallo si muove attraverso diverse stazioni all'interno di una singola pressa, eseguendo un'operazione diversa a ogni arresto.

1. Preparazione del materiale grezzo

Il processo inizia con una bobina di acciaio ad alta resistenza e bassa lega (HSLA). L'HSLA è preferito rispetto all'acciaio al carbonio standard perché offre una resistenza allo snervamento superiore, consentendo l'utilizzo di lamiere più sottili (tipicamente 3–5 mm) senza compromettere l'integrità strutturale. La bobina viene svolta, livellata per rimuovere la curvatura e lubrificata per ridurre l'attrito durante le fasi di stampaggio.

2. Taglio e foratura

Nella prima stazione dello stampo, viene tagliata la sagoma 2D delle due metà del braccio oscillante dalla striscia di metallo, un processo noto come sbiadimento . Contemporaneamente, foratura le operazioni creano i fori iniziali per bocce e giunti sferici. La precisione in questa fase è fondamentale; il gioco tra punzone e matrice viene solitamente mantenuto al 2-10% dello spessore del materiale per evitare bave eccessive e garantire un bordo pulito.

3. Formatura e imbutitura profonda

Questa è la fase centrale del processo di stampaggio. Le lamiere piane vengono pressate in forme tridimensionali. L'acciaio subisce deformazione plastica , superando il limite elastico per assumere in modo permanente la forma della matrice. Per bracci di controllo con una notevole profondità, viene utilizzata una estrusione profonda tecnica. Gli ingegneri devono calcolare il "ritorno elastico"—la tendenza del metallo a riprendere la sua forma originale—andando leggermente oltre la piegatura prevista per compensarlo.

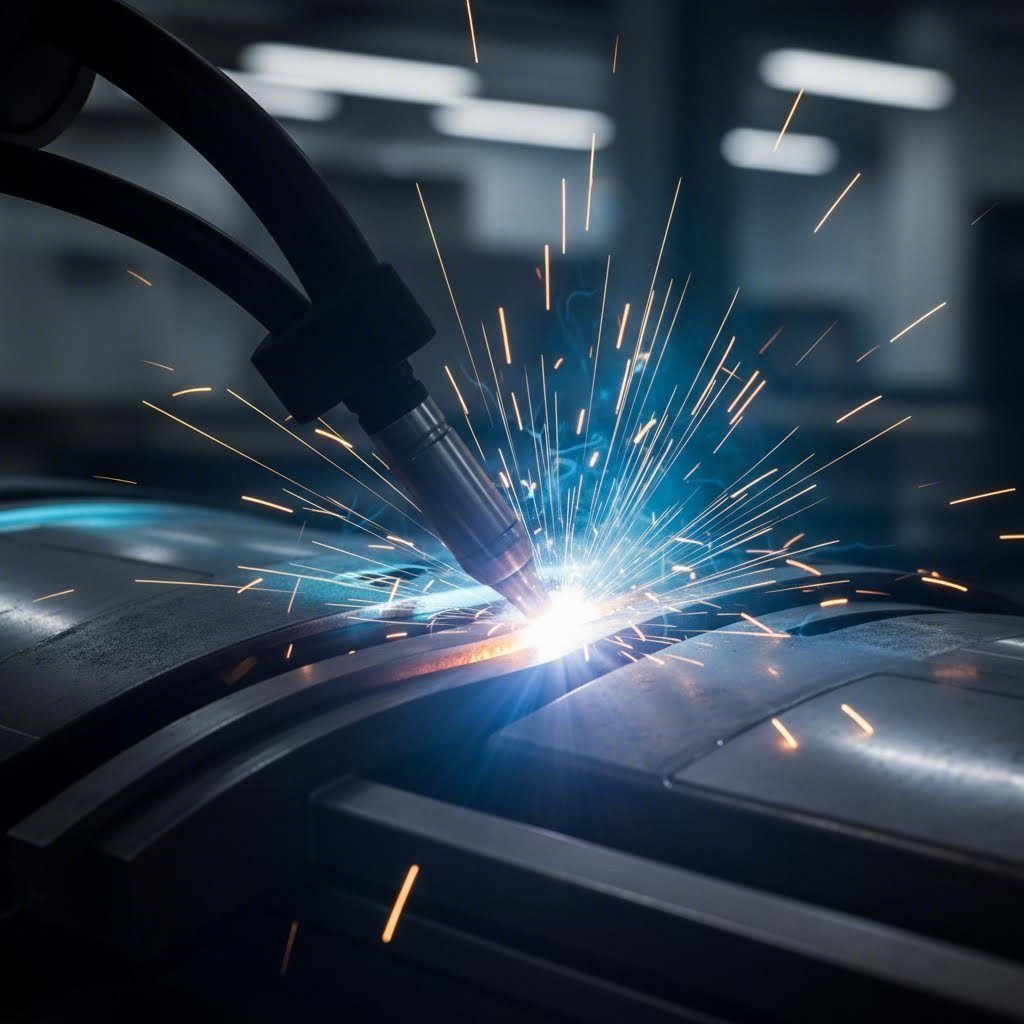

4. Assemblaggio e saldatura

Nel caso dei bracci oscillanti, il processo di stampaggio raramente si conclude con un singolo pezzo. Le parti superiore e inferiore stampate vengono posizionate insieme in un dispositivo per formare una struttura simile a una scatola. Successivamente, vengono unite mediante saldatura MIG o laser automatizzata lungo i bordi perimetrali. Questo passaggio crea la geometria cava finale che garantisce la rigidità torsionale del braccio.

5. Finitura superficiale

Poiché l'acciaio stampato è soggetto ad ossidazione, l'ultimo passaggio prevede una protezione anticorrosione intensiva. I bracci assemblati subiscono tipicamente E-coating (verniciatura elettroforetica), durante la quale vengono immersi in un bagno di vernice caricato elettricamente. Ciò assicura che il rivestimento protettivo raggiunga anche l'interno della cavità cava, impedendo alla ruggine di compromettere le saldature.

Parte 3: Attrezzature, scienza dei materiali e sfide ingegneristiche

L'efficienza del processo di stampaggio del braccio oscillante dipende fortemente dalla qualità delle attrezzature. Stampi progressivi sono strumenti complessi, articolati in più fasi, che possono costare centinaia di migliaia di dollari ma sono in grado di produrre milioni di parti con tolleranze costanti. Questi stampi sono progettati utilizzando l'analisi agli elementi finiti (FEA) per prevedere come il metallo si deformera e per prevenire difetti come grinze o strappi durante la fase di imbutitura profonda.

Per i produttori che richiedono componenti ad alta precisione, la capacità di colmare il divario tra prototipazione e produzione di massa è fondamentale. Aziende come Shaoyi Metal Technology sfruttano presse fino a 600 tonnellate e processi certificati IATF 16949 per offrire soluzioni complete di stampaggio. La loro esperienza nella prototipazione rapida consente agli ingegneri di validare le progettazioni degli utensili e il flusso dei materiali prima di passare alla realizzazione degli stampi definitivi, garantendo che i bracci di controllo stampati soddisfino le rigorose specifiche OEM per sicurezza e durata.

Una sfida ingegneristica critica in questa fase è gestire indurimento per deformazione . Durante la stampatura e la piegatura dell'acciaio, la sua struttura cristallina si comprime, rendendolo più duro ma anche più fragile. Se la deformazione è troppo aggressiva, il componente potrebbe incrinarsi. Per mitigare questo rischio, gli ingegneri di processo si affidano al Diagramma del Limite di Formabilità (FLD) per determinare esattamente quanto il materiale può essere stirato prima che si verifichi un guasto.

Parte 4: Identificazione e Ispezione Pratica

Per meccanici, appassionati e acquirenti di ricambi, saper distinguere un braccio oscillante in acciaio stampato da uno fuso è una competenza necessaria, in particolare quando si devono reperire parti di ricambio o pianificare aggiornamenti della sospensione. La costruzione fisica fornisce diversi indicatori evidenti.

- Ispezione Visiva (La Saldataura): Il segno più definitivo di un braccio stampato è la saldataura lungo il bordo del componente. Questa giunzione unisce le due semigusci stampati superiore e inferiore. I bracci fusi o forgiati sono elementi solidi monoblocco e non presentano mai una saldatura perimetrale.

- Texture e Finitura: I bracci stampati hanno tipicamente una superficie liscia, in lamiera metallica, spesso rifinita con vernice e-coat nera lucida. I bracci in ghisa presentano una texture ruvida e sabbiosa risultante dagli stampi in sabbia utilizzati nella loro produzione.

- Il Test con la Calamita: Se non sei sicuro che un braccio sia in acciaio stampato o in alluminio fuso, usa un magnete. Aderirà saldamente all'acciaio stampato e alla ghisa, ma non si attaccherà all'alluminio.

- Il test del suono: Batti il braccio oscillante con una chiave inglese. Un braccio in acciaio stampato è cavo e produrrà un suono tintinnante distintivo. Un braccio massiccio in fusione o forgiato produrrà un tonfo sordo.

Durante l'ispezione dei bracci stampati per l'usura, presta particolare attenzione alla saldatura del giunto. La ruggine spesso inizia qui o all'interno della cavità cava. Inoltre, poiché l'acciaio stampato è duttile, i danni da impatto causati da marciapiedi o buche possono provocare la deformazione del braccio invece della frattura. Qualsiasi deformazione visibile nella geometria del braccio richiede la sostituzione immediata.

Progettare l'equilibrio: efficienza contro prestazioni

Il processo di stampaggio del braccio di controllo rappresenta un trionfo dell'efficienza della produzione moderna. Utilizzando matrici progressive avanzate e saldature automatizzate, le case automobilistiche possono produrre componenti di sospensione abbastanza leggeri da migliorare il consumo di carburante e comunque abbastanza forti da garantire la sicurezza dei passeggeri. Sebbene possano mancare della massima rigidità dei componenti di gara forgiati, le braccia in acciaio stampato offrono l'equilibrio ottimale per la stragrande maggioranza dei veicoli passeggeri sulla strada di oggi.

Domande frequenti

1. Come faccio a capire se ho bracci oscillanti in acciaio stampato?

Si possono identificare i bracci di controllo in acciaio stampato cercando una cucitura saldata che percorre il perimetro del braccio, unendo due metà insieme. Di solito hanno una finitura liscia e verniciata in nero e suonano vuote quando vengono toccate con uno strumento metallico. Un magnete si attaccherà a loro, distinguendoli dalle parti in alluminio.

2. La sua vita. I bracci di controllo in acciaio stampato sono migliori della ghisa?

Dipende dall'applicazione. Le braccia in acciaio stampato sono generalmente più leggere e meno costose, il che le rende ideali per veicoli passeggeri standard dove l'economia di carburante e il costo sono priorità. Le braccia in ghisa sono più pesanti ma più rigide, spesso utilizzate nei camion pesanti dove è richiesta la massima durata.

3. Le braccia sterzanti stampate possono essere riparate se piegate?

No. Se una braccia in acciaio stampato è piegata, deve essere sostituita. Tentare di raddrizzarla indebolisce la struttura metallica (rinvenimento per lavorazione) e compromette l'integrità dei saldature, creando un significativo rischio per la sicurezza.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —