- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Lavorazioni CNC su fusioni: una guida alla precisione e al risparmio

Time : 2025-12-09

TL;DR

La lavorazione CNC è spesso un processo secondario cruciale applicato a componenti ottenuti per pressofusione, al fine di raggiungere una precisione che la fusione da sola non può garantire. Mentre la pressofusione eccelle nella produzione di parti complesse, con forma finita, in grandi volumi e a basso costo unitario, la lavorazione CNC consente di realizzare le finiture finali con tolleranze elevate, come fori filettati e superfici di accoppiamento lisce. La decisione di utilizzare uno dei due metodi o una combinazione di entrambi dipende da un compromesso: la pressofusione è adatta alla produzione di massa, mentre la lavorazione CNC aggiunge precisione essenziale comportando un costo aggiuntivo.

Lavorazione CNC vs. Pressofusione: Confronto diretto

Comprendere le differenze fondamentali tra lavorazione CNC e pressofusione è essenziale per qualsiasi team di ingegneria o prodotto. Questi due metodi di produzione rappresentano approcci distinti alla fabbricazione di componenti metallici: uno asporta materiale, l'altro lo modella a partire da uno stato fuso. La scelta del metodo più adatto dipende interamente dai requisiti del progetto in termini di volume, costo, velocità e precisione.

La lavorazione CNC (Controllo Numerico Computerizzato) è un processo sottrattivo . Inizia con un blocco solido di materiale (billet) e utilizza utensili da taglio controllati da computer—come frese, trapani e torni—per rimuovere il materiale strato dopo strato fino a formare il pezzo finale. Come descritto da Zetwerk , il processo è automatizzato da un programma informatico, garantendo elevata precisione e ripetibilità. Questo metodo è altamente versatile e può essere impiegato con un'ampia gamma di materiali, risultando ideale per prototipi e produzioni di volumi bassi o medi dove la precisione è fondamentale.

Al contrario, la fusione in pressofusione è un processo di stampaggio . Consiste nella fusione di metalli non ferrosi come alluminio o zinco e nell'iniettare il materiale fuso in uno stampo d'acciaio su misura, noto come matrice, sotto alta pressione. Una volta che il metallo si raffredda e solidifica, la matrice viene aperta ed il pezzo viene espulso. Questo metodo è estremamente efficiente per produrre grandi quantità di pezzi identici con geometrie complesse. Sebbene l'investimento iniziale per la creazione della matrice possa essere elevato, il costo per pezzo diminuisce significativamente con alti volumi, rendendolo la soluzione ideale per la produzione di massa nei settori dei beni di consumo e automobilistico.

Sebbene la fusione sotto pressione e la lavorazione CNC siano spesso confrontate, altri metodi come la forgiatura svolgono un ruolo fondamentale nella produzione. Ad esempio, aziende come Shaoyi (Ningbo) Metal Technology sono specializzate nella forgiatura automobilistica, un altro processo che modella il metallo utilizzando forze di compressione, ideale per creare componenti eccezionalmente resistenti e durevoli. Comprendere l'intero spettro delle opzioni produttive garantisce la scelta del processo migliore in base ai requisiti prestazionali specifici di un componente.

| Fattore | Fresatura cnc | Gettito sotto Pressione |

|---|---|---|

| Tipo di processo | Sottrattivo (Rimozione materiale) | Stampaggio (Iniezione materiale) |

| Migliore per (Volume) | Basso a Medio (1-5.000) | Alto a Molto Alto (5.000+) |

| Costo degli Stampi | Basso o Nullo | Elevato (richiede stampo personalizzato) |

| Costo per pezzo | Elevato (costante) | Basso (diminuisce con il volume) |

| Tempo di consegna | Corto (nessun attrezzo richiesto) | Lungo (a causa della creazione dello stampo) |

| Rifiuti di materiale | Elevato (genera trucioli di scarto) | Basso (utilizza solo il materiale necessario) |

La sinergia: utilizzo della fresatura CNC come processo di finitura per fusioni in pressofusione

Sebbene spesso presentati come metodi concorrenti, la lavorazione CNC e la pressofusione sono frequentemente partner in un processo produttivo sequenziale. Molti componenti ad alte prestazioni sfruttano i punti di forza di entrambi. Il processo inizia con la pressofusione per creare in modo efficiente la forma principale e complessa del pezzo (la sua forma quasi definitiva), per poi passare alla lavorazione CNC per le rifiniture che richiedono un grado di precisione superiore a quello ottenibile con la sola fusione.

Come spiegato da G&M Die Casting , questo approccio ibrido rappresenta una soluzione monosorgente per la creazione di parti pronte per l'assemblaggio. La pressofusione può produrre caratteristiche con tolleranze di circa ±0,005 pollici, sufficienti per molte applicazioni. Tuttavia, quando un progetto richiede tolleranze più strette, superfici di accoppiamento perfettamente piane o caratteristiche complesse come fori filettati, è necessaria una lavorazione secondaria. È in questo momento che intervengono i centri CNC, affinando il pezzo stampato per soddisfare specifiche esatte.

Questa relazione sinergica consente ai produttori di ottenere il meglio da entrambi i mondi: l'economicità e la velocità della pressofusione ad alto volume per la maggior parte del componente, unita alla precisione chirurgica della lavorazione CNC per le sue caratteristiche più critiche. Ciò garantisce sia la sostenibilità economica sia le prestazioni funzionali.

Le operazioni comuni di lavorazione secondaria CNC su parti pressofuse includono:

- Foratura e filettatura: Creazione di fori filettati precisi per viti e bulloni.

- Fresatura: Lavorazione di superfici piane per guarnizioni o accoppiamento con altri componenti.

- Alesatura: Creazione di fori perfettamente rotondi e precisamente posizionati per cuscinetti o alberi.

- Tornitura: Lavorazione di elementi cilindrici con tolleranze diametrali molto strette.

- Creazione di scanalature per O-ring: Lavorazione di canali precisi per guarnizioni al fine di prevenire perdite.

Considerazioni chiave per la lavorazione di componenti pressofusi

Lavorare un componente pressofuso non è come lavorare un blocco massiccio di materiale in billetta. Il processo di fusione introduce caratteristiche del materiale e sfide uniche che ingegneri e operatori devono considerare per garantire un esito positivo. Una pianificazione accurata e una tecnica adeguata sono essenziali per evitare di danneggiare il pezzo o comprometterne l'integrità.

Una delle principali sfide è la porosità del materiale . Microscopiche sacche di gas possono talvolta formarsi all'interno della fusione durante la solidificazione del metallo fuso. Quando un utensile da taglio incontra questi vuoti, può risultare in una finitura superficiale scadente o addirittura nella rottura dell'utensile. Gli operatori devono utilizzare utensili affilati e parametri di taglio ottimizzati per mitigare gli effetti della porosità. Un altro fattore critico è sistemi di Fissaggio , o bloccaggio del pezzo. I componenti ottenuti per pressofusione vengono realizzati in forma quasi finita, spesso con superfici complesse e non uniformi e pareti sottili. Di solito è necessaria una contromisura personalizzata per fissare il pezzo in modo sicuro e ripetibile senza deformarlo o danneggiarlo durante il processo di lavorazione meccanica.

Inoltre, le leghe utilizzate nella pressofusione, come l'alluminio A380, presentano proprietà diverse rispetto alle leghe comuni da barra, come l'alluminio 6061. L'alluminio da fusione ha spesso un contenuto di silicio più elevato, il che lo rende più abrasivo e causa un'usura più rapida degli utensili. Spesso sono necessari rivestimenti e geometrie specializzati per gli utensili al fine di garantire una lavorazione efficiente.

Le migliori pratiche per la lavorazione meccanica di componenti in pressofusione includono:

- Utilizzare Utensili Affilati e Rivestiti: Gli utensili in diamante policristallino (PCD) o in carburo rivestito sono spesso raccomandati per resistere alla natura abrasiva delle leghe di alluminio ad alto contenuto di silicio.

- Ottimizzare Velocità e Avanzamenti: I parametri di taglio devono essere attentamente controllati per evitare la fusione di leghe a bassa temperatura e per ottenere un taglio pulito senza strisciare il materiale.

- Implementare un Adeguato Fissaggio del Pezzo: Progettare dispositivi che supportino la geometria unica del pezzo, serrando aree resistenti e stabili per prevenire flessioni o danni.

- Gestione Efficace dei Trucioli: Utilizzare getti d'aria ad alta pressione o refrigerante minimo per rimuovere i trucioli, poiché il refrigerante abbondante tradizionale a volte può penetrare nella porosità del materiale causando problemi successivi.

Analisi dei Costi: Quando è Più Economica la Fusione in Serie + CNC?

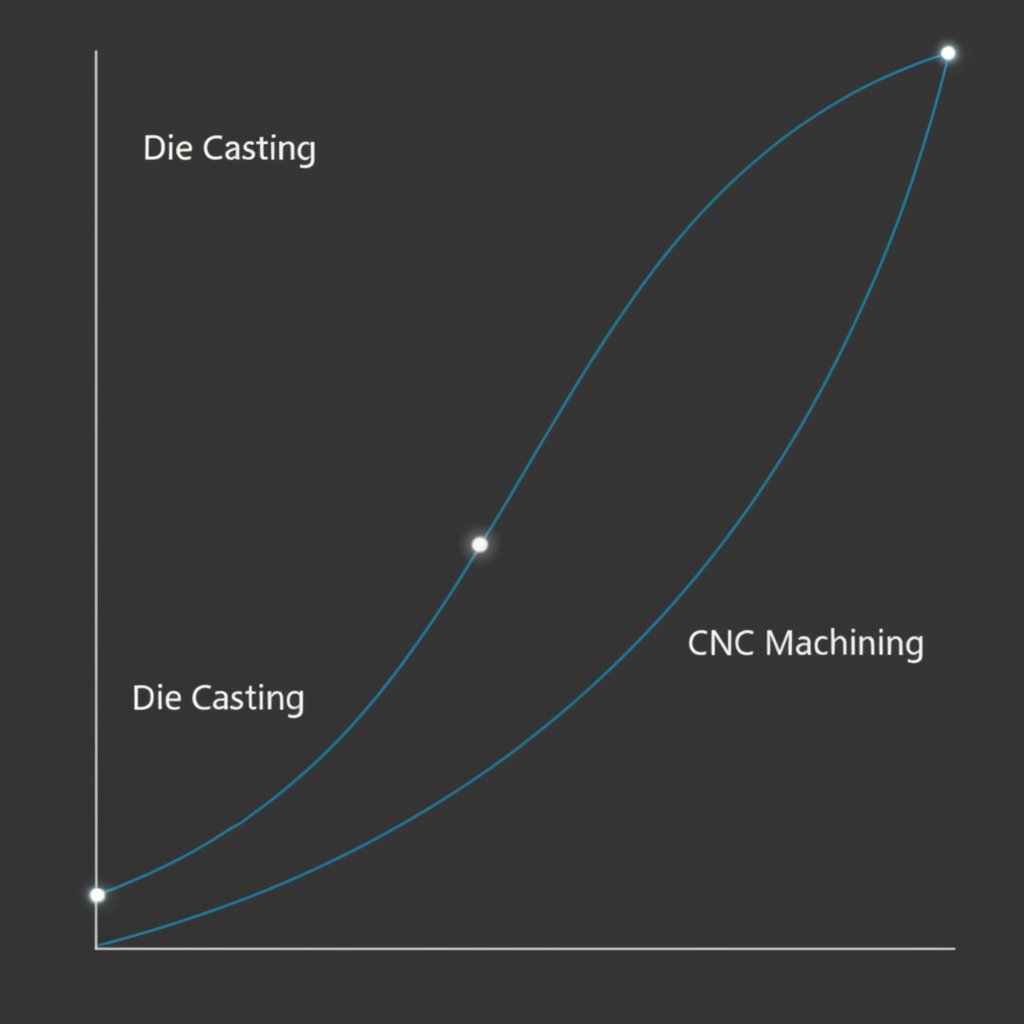

La scelta tra lavorazione CNC esclusiva e un processo combinato di fusione in serie e lavorazione meccanica è quasi sempre determinata dal volume di produzione e dai costi. Sebbene la lavorazione CNC offra flessibilità ed eviti alti costi iniziali di attrezzature, la fusione in serie offre un'efficienza insuperabile su larga scala. Comprendere il punto di pareggio dei costi è fondamentale per prendere una decisione finanziaria corretta per un progetto produttivo.

Per volumi bassi, come prototipi o tirature di alcune centinaia di pezzi, la lavorazione CNC è quasi sempre più economica. Con l'aumentare SyBridge Technologies sottolinea che non c'è bisogno di investire decine di migliaia di dollari in un dado d'acciaio. Il costo è determinato principalmente dal tempo macchina e dai materiali. Tuttavia, questo costo per pezzo rimane relativamente costante indipendentemente dal numero di unità prodotte. La pressofusione, d'altra parte, ha un costo iniziale molto elevato a causa della progettazione e della fabbricazione del dado. Ma una volta realizzato lo stampo, i pezzi possono essere prodotti con pochi centesimi di dollaro in termini di materiale e tempo di ciclo.

Uno studio di caso convincente proveniente da Dynacast evidenzia questo compromesso. Per la fotocamera Light L16, produrre il telaio complesso mediante lavorazione CNC era cinque volte più costoso rispetto alla pressofusione. Per un prodotto di consumo destinato al mercato di massa, questa differenza di costo rendeva la lavorazione CNC impraticabile per la produzione su larga scala. L'investimento iniziale nello stampo è stato rapidamente compensato dai notevoli risparmi sul costo per pezzo, rendendo l'approccio ibrido l'unica strada praticabile.

Come linea guida generale, il punto di svolta in cui la pressofusione diventa più economica si situa tipicamente tra 2.000 e 5.000 unità. Al di sotto di questo intervallo, il costo degli stampi è troppo elevato per essere giustificato. Al di sopra, il basso costo per pezzo della pressofusione genera risparmi significativi che si accumulano con ogni pezzo prodotto, rendendola la scelta vincente per la produzione di massa.

Domande frequenti

1. Qual è la differenza tra lavorazione CNC e pressofusione?

La lavorazione CNC è un processo sottrattivo che parte da un blocco solido di materiale e lo asporta per creare un pezzo. La pressofusione è un processo di stampaggio che inietta metallo fuso in uno stampo in acciaio (una matrice) per formare il pezzo. La CNC è ideale per volumi bassi o medi e alta precisione, mentre la pressofusione è perfetta per la produzione in grande serie di parti complesse a basso costo unitario.

2. Quali sono le 7 parti principali di una macchina CNC?

I componenti principali di una tipica macchina CNC includono l'Unità di Controllo Macchina (MCU), che è il cervello del sistema; dispositivi di input per caricare il programma; un sistema di trasmissione con motori per muovere gli assi; la macchina utensile stessa (ad esempio, mandrino e utensili da taglio); un sistema di retroazione per garantire precisione; il letto e il tavolo che costituiscono la struttura della macchina; e un sistema di raffreddamento per gestire il calore.

3. La pressofusione è più economica del CNC?

Dipende dal volume di produzione. Per piccole quantità (prototipi fino a poche migliaia di pezzi), la lavorazione CNC è più economica perché evita i costi iniziali elevati legati alla creazione dello stampo. Tuttavia, per grandi serie produttive (tipicamente oltre 5.000 unità), la pressofusione diventa notevolmente più conveniente grazie al costo estremamente basso per pezzo, che compensa rapidamente l'investimento iniziale per gli utensili.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —