- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Rivestimento Cromato per Fusione di Zinco: Una Guida Tecnica

Time : 2025-12-18

TL;DR

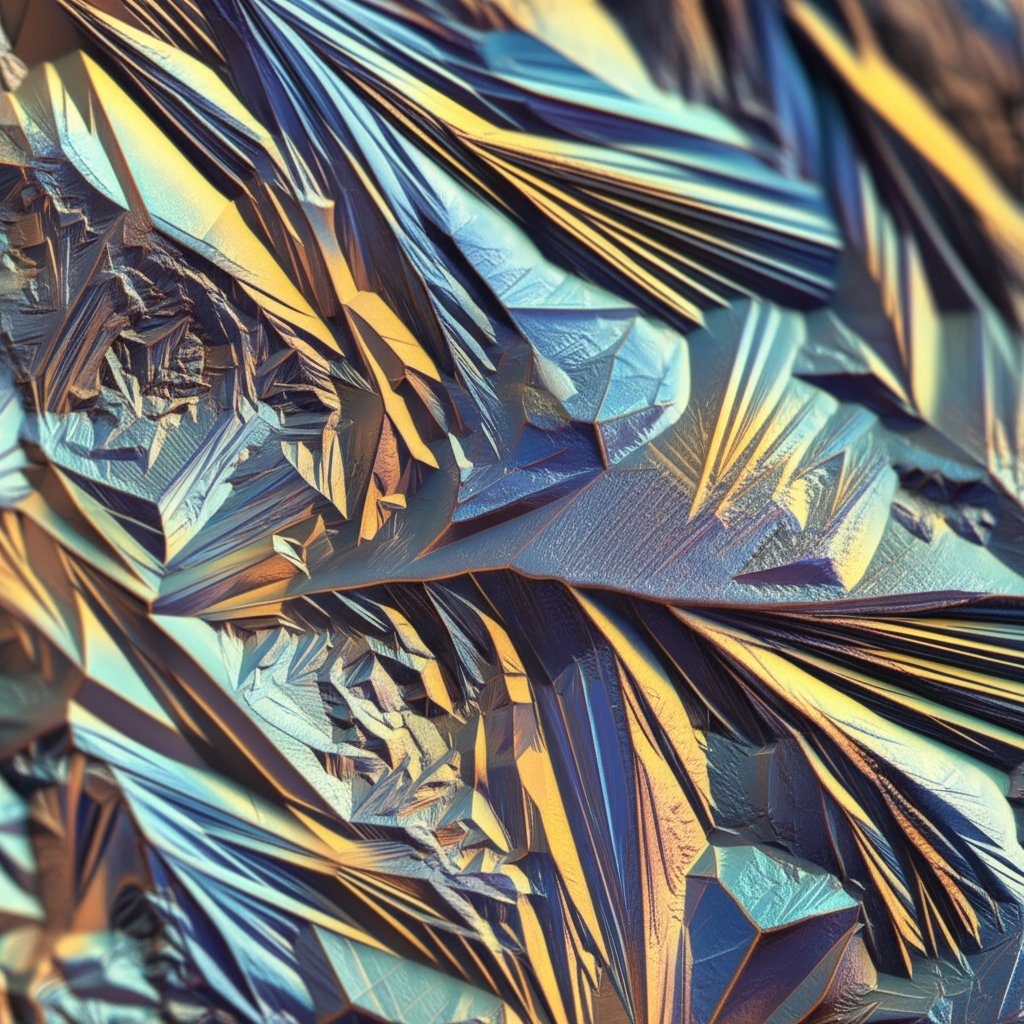

Il rivestimento di conversione cromatato è un trattamento chimico applicato alle pressofusioni in zinco per formare uno strato superficiale protettivo e resistente alla corrosione. Questo processo è particolarmente efficace nel prevenire la "corrosione bianca", una comune forma di ossidazione dello zinco. Il rivestimento funge anche da eccellente primer per vernici e altri rivestimenti, migliorando notevolmente l'adesione. Diversi colori, come giallo, verde oliva o nero, indicano generalmente diversi livelli di protezione contro la corrosione.

Comprensione del rivestimento di conversione cromatato per pressofusioni in zinco

Il trattamento di conversione cromata è un film chimico applicato alle fusioni in zinco per inibire la corrosione e migliorare la durata del materiale. Il processo, noto come passivazione, prevede una reazione chimica tra una soluzione cromata e la superficie in zinco. Questa reazione trasforma lo strato più esterno del metallo in un film protettivo non poroso, integrato nella stessa parte, piuttosto che semplicemente un rivestimento aggiuntivo come la vernice.

A livello molecolare, la soluzione cromata reagisce con lo zinco, consumando uno strato microscopico della superficie e sostituendolo con un nuovo strato di composto stabile composto principalmente da ossidi di cromo. Secondo una spiegazione fornita da Valence Surface Technologies questo strato di passivazione sigilla efficacemente il metallo da fattori ambientali come umidità e ossigeno, che sono i principali responsabili della corrosione. Ciò è fondamentale per le fusioni in zinco, che sono soggette a un tipo specifico di degrado noto come ruggine bianca o corrosione bianca.

A differenza della verniciatura o della rivestimento a polvere, che aggiungono uno strato distinto sulla superficie del substrato, un rivestimento di conversione al cromato modifica chimicamente la superficie esistente. Ciò comporta cambiamenti dimensionali minimi, un fattore cruciale per componenti progettati con precisione e tolleranze ridotte. Il rivestimento mantiene inoltre la conducibilità elettrica dello zinco, rendendolo un trattamento adatto per alloggiamenti e connettori elettronici in cui il collegamento a terra è essenziale.

Il Processo di Conversione al Cromato: Una Panoramica Passo Dopo Passo

L'applicazione di un rivestimento di conversione al cromato è un processo preciso e articolato in più fasi, che richiede un attento controllo delle concentrazioni chimiche, della temperatura e dei tempi di immersione per ottenere una finitura uniforme ed efficace. Sebbene i passaggi specifici possano variare, il processo fondamentale per il trattamento di fusioni in zinco mediante stampaggio prevede una preparazione accurata e un'immersione chimica controllata. L'obiettivo è creare una superficie perfetta in grado di reagire in modo uniforme con la soluzione cromatica.

Un'applicazione tipica segue una sequenza progettata per garantire la massima adesione e protezione. Basandosi sulle migliori pratiche del settore, il processo può essere suddiviso nelle seguenti fasi chiave:

- Pulizia e sgrassaggio accurati: Il pezzo in ghisa di zinco deve essere completamente privo di oli, grassi, sporco e altre contaminazioni superficiali. Questo risultato si ottiene tipicamente utilizzando detergenti alcalini o solventi. Una superficie impeccabile è indispensabile, poiché qualsiasi residuo impedirebbe alla soluzione cromata di reagire correttamente con lo zinco, causando un rivestimento irregolare o inefficace.

- Risciacquo: Dopo la pulizia, il pezzo viene accuratamente risciacquato con acqua per rimuovere eventuali agenti detergenti residui. Questo passaggio è fondamentale per evitare la contaminazione dei successivi bagni chimici.

- Mordenzatura acida o deossidazione (opzionale): A seconda delle condizioni della superficie in zinco, può essere utilizzato un bagno acido leggero per rimuovere eventuali ossidi esistenti o per attaccare leggermente la superficie. Ciò crea un'area superficiale più attiva in cui far avvenire la reazione di conversione. Segue quindi un altro risciacquo.

- Immersione nella soluzione cromata: Il pezzo pulito viene immerso in un bagno chimico contenente la soluzione cromata. La durata dell'immersione, la temperatura della soluzione e la sua composizione chimica sono controllate con precisione. Questi fattori determinano lo spessore, il colore e le proprietà protettive del rivestimento finale.

- Risciacquo finale e asciugatura: Dopo l'immersione, il pezzo viene nuovamente risciacquato per rimuovere l'eccesso di soluzione cromata. Viene quindi asciugato con cura, spesso con aria calda. Il rivestimento è tipicamente morbido e gelatinoso immediatamente dopo la lavorazione e necessita di tempo per indurirsi completamente, il che può richiedere fino a 24 ore.

Tipi di rivestimenti cromati: Esavalente contro Trivalente e indicatori di colore

I rivestimenti di conversione cromati sono classificati principalmente in due tipologie in base allo stato di valenza del cromo utilizzato: cromo esavalente tradizionale (Cr6+) e cromo trivalente più moderno e sicuro dal punto di vista ambientale (Cr3+). Questa distinzione è fondamentale per la conformità alle normative, la sicurezza e la selezione delle applicazioni. Come SKS Die Casting sottolinea, l'uso del cromo esavalente è ora fortemente limitato da direttive come RoHS (Restrizione di sostanze pericolose) a causa delle sue proprietà tossiche e cancerogene.

Il cromo esavalente è stato lo standard industriale per decenni, apprezzato per la sua eccezionale resistenza alla corrosione e per le proprietà autoriparanti, grazie alle quali il rivestimento può ripassivare piccoli graffi. Tuttavia, i suoi significativi rischi per la salute e l'ambiente hanno spinto il settore verso alternative più sicure. Il cromo trivalente è la principale alternativa, offrendo una buona protezione contro la corrosione senza l'elevata tossicità del suo predecessore. Come osservato da National Plating Company , i processi trivalenti sono conformi a RoHS e REACH, rendendoli lo standard per i prodotti nuovi, in particolare nei settori automobilistico ed elettronico.

La scelta tra questi tipi comporta un compromesso tra prestazioni, sicurezza e conformità. Di seguito è riportato un confronto delle loro caratteristiche principali:

| Caratteristica | Cromo Esavalente (Cr6+) | Cromo Trivalente (Cr3+) |

|---|---|---|

| Resistenza alla corrosione | Eccellente, spesso considerato superiore con proprietà autoriparanti. | Da buono a eccellente, spesso paragonabile o superiore al cromo esavalente quando utilizzato con un rivestimento superficiale o sigillante. |

| Tossicità | Alta; noto carcinogeno. | Tossicità significativamente inferiore. |

| Conformità Ambientale | Non conforme a RoHS né a REACH. Fortemente regolamentato. | Conforme a RoHS e REACH. L'opzione preferita dal punto di vista ambientale. |

| Aspetto | Produce tipicamente colori giallo/dorato o verde oliva distintivi. | Spesso trasparente o brillante blu, ma può essere tinto per ottenere colori giallo, nero e altri. |

Il colore del rivestimento finale è spesso un indicatore funzionale dello spessore e del livello di resistenza alla corrosione. Questo è particolarmente vero per i rivestimenti esavalenti, in cui una finitura trasparente o blu offre una protezione di base, il giallo o dorato fornisce una resistenza migliore, mentre il verde oliva o il nero offrono il massimo livello di protezione. Sebbene i rivestimenti trivalenti siano spesso trasparenti, possono essere tinti per riprodurre questi colori a scopo identificativo o estetico.

Principali vantaggi e applicazioni industriali

L'adozione di rivestimenti di conversione al cromato su fusioni in zinco è motivata da una serie di vantaggi funzionali che si traducono direttamente in una migliore prestazione e durata dei componenti. Questi vantaggi ne fanno un processo di finitura essenziale in numerosi settori in cui l'affidabilità è fondamentale. I principali benefici sono direttamente collegati alla protezione, alla preparazione della superficie e al mantenimento delle proprietà intrinseche del metallo di base.

I vantaggi principali dell'applicazione di questo rivestimento includono:

- Miglior resistenza alla corrosione: La funzione primaria è proteggere il substrato in zinco dai fattori ambientali che causano la corrosione bianca. Ciò estende notevolmente la vita utile dei componenti, specialmente in atmosfere umide o moderatamente corrose.

- Migliorata adesione della vernice e dei rivestimenti: Il rivestimento crea una superficie chimicamente inerte e stabile che funge da eccellente primer. Vernici, rivestimenti in polvere e adesivi aderiscono più saldamente a una superficie cromatata rispetto allo zinco nudo, riducendo il rischio di scheggiature, distacchi o delaminazioni.

- Conduttività Elettrica Mantenuta: A differenza di molti rivestimenti più spessi come vernici o anodizzazioni, il sottile film di cromato permette al passaggio della corrente elettrica. Questo lo rende ideale per involucri elettronici, connettori e componenti strutturali che richiedono messa a terra o schermatura EMI.

- Cambiamento Dimensionale Minimo: Poiché il rivestimento è eccezionalmente sottile—spesso inferiore a un micron—non altera significativamente le dimensioni del pezzo. Questo aspetto è fondamentale per componenti di alta precisione con tolleranze strette che devono adattarsi perfettamente all'interno di un'assemblea.

Questi vantaggi rendono il trattamento di conversione cromata indispensabile in vari settori. Nel settore automobilistico, viene utilizzato su viti, supporti e componenti del sistema di alimentazione per prevenire la corrosione. Il settore elettronico si affida a questo trattamento per alloggiamenti, dissipatori di calore e connettori. È inoltre presente in macchinari industriali, ferramenta e applicazioni aerospaziali, dove componenti metallici resistenti ed affidabili sono essenziali. Ad esempio, i produttori di componenti pressofusi robusti si basano su rivestimenti ad alte prestazioni per soddisfare gli elevati standard di qualità e durata richiesti dal settore automobilistico.

Domande frequenti

1. Il trattamento di conversione cromata è conforme alla direttiva RoHS?

Dipende dal tipo. I rivestimenti che utilizzano cromo esavalente (Cr6+) non sono conformi alla direttiva RoHS a causa della tossicità della sostanza. Tuttavia, i moderni trattamenti di conversione a cromo trivalente (Cr3+) sono pienamente conformi alle normative RoHS e REACH e rappresentano lo standard per i nuovi prodotti nei settori regolamentati.

2. Quanto è spesso un trattamento di conversione cromata?

I rivestimenti di conversione cromata sono estremamente sottili, con uno spessore che varia tipicamente da 0,25 a 1,0 micron (da 0,00001 a 0,00004 pollici). Questo spessore minimo rappresenta un vantaggio fondamentale, poiché protegge il pezzo senza alterarne le tolleranze dimensionali.

3. È possibile verniciare sopra un rivestimento di conversione cromata?

Sì, uno dei principali vantaggi di un rivestimento di conversione cromata è che funge da eccellente primer per vernici, rivestimenti in polvere e altre finiture organiche. Migliora significativamente l'adesione dello strato successivo, garantendo una finitura più resistente e durevole.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —