- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Scelta dell’Agente Distaccante per la Fusione in Pressofusione dell’Alluminio

Time : 2025-12-20

TL;DR

Gli agenti distaccanti per la fusione in alluminio sono rivestimenti chimici essenziali applicati sulla superficie dello stampo prima dell'iniezione del metallo fuso. Questi agenti, tipicamente lubrificanti a base acquosa, formano una barriera fondamentale che impedisce all'alluminio caldo di aderire allo stampo in acciaio. Ciò garantisce un'eiezione agevole del pezzo fuso, protegge lo stampo costoso dall'usura e dal saldarsi del metallo, e migliora significativamente la finitura superficiale del prodotto finale, aumentando così l'efficienza produttiva e riducendo gli scarti.

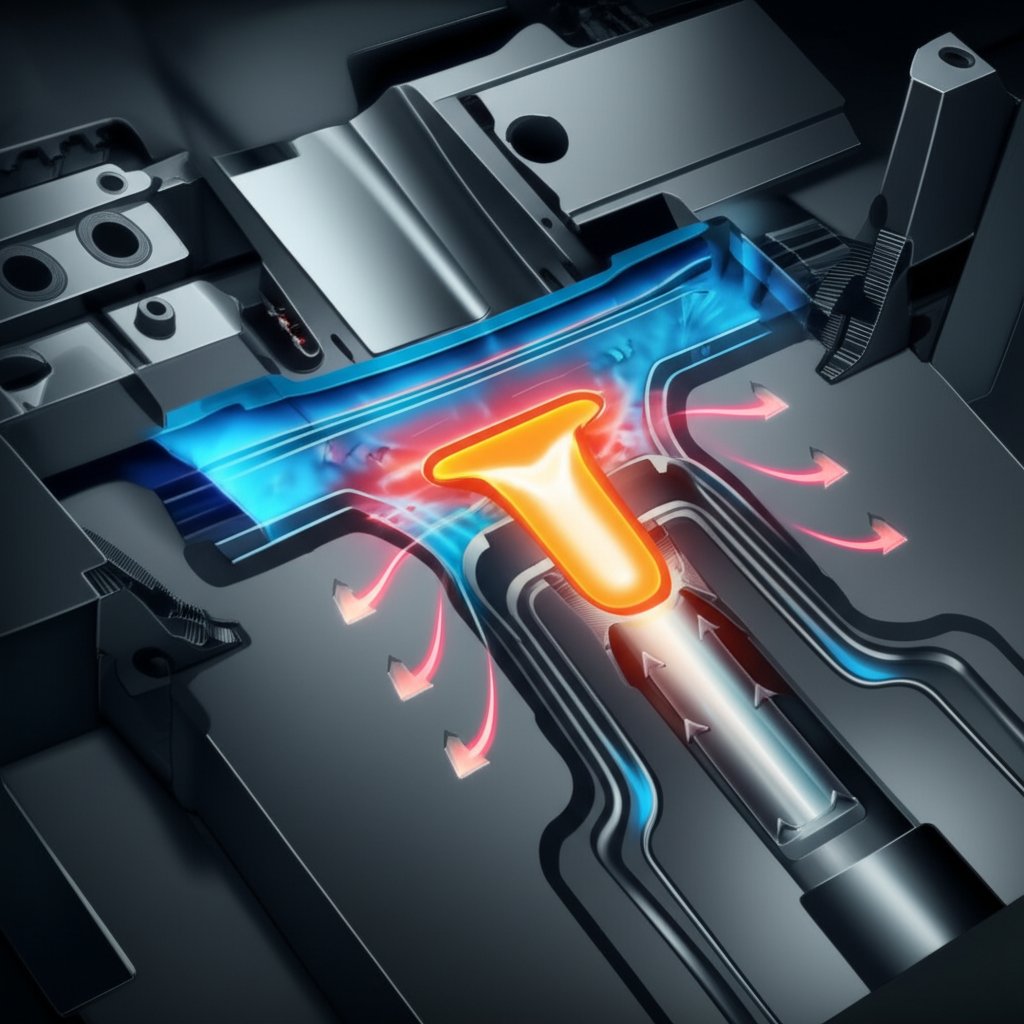

Comprensione degli agenti distaccanti: funzione e importanza

Nell'ambiente ad alta pressione e alta temperatura della fusione di alluminio sotto pressione, l'interazione tra il metallo fuso e lo stampo in acciaio rappresenta un punto critico di successo o di rottura. Un agente distaccante, noto anche come lubrificante per stampi, è un composto specializzato che viene spruzzato nella cavità dello stampo prima di ogni ciclo di fusione. La sua funzione principale è creare un sottile strato interfaciale stabile che funga da barriera fisica tra lo stampo e l'alluminio fuso. Questo impedisce l'adesione tra i due materiali, un problema comune noto come saldatura, che può danneggiare sia il pezzo fuso che lo stampo. Senza un agente distaccante efficace, l'estrazione del pezzo diventa difficoltosa, causando arresti produttivi, un maggiore usura dello stampo e un aumento della percentuale di pezzi difettosi.

Il meccanismo di un agente distaccante è sofisticato. Quando il liquido, tipicamente a base acquosa, viene spruzzato sulla superficie calda dello stampo (spesso operante tra i 150°C e i 350°C), l'acqua evapora quasi istantaneamente. Questo processo lascia un deposito uniforme e microscopico di ingredienti attivi—come cere, polimeri, siliconi o altri componenti proprietari. Questo film resistente deve sopportare il calore intenso e la pressione dell'alluminio iniettato, fornendo lubrificazione per facilitare il flusso del metallo in cavità complesse e garantendo al contempo che il pezzo finito possa essere rimosso pulitamente dallo stampo dopo la solidificazione. La qualità di questo film influenza direttamente i tempi di ciclo, la qualità dei pezzi e l'efficienza economica complessiva dell'operazione di fusione.

L'importanza di utilizzare un agente distaccante di alta qualità, correttamente applicato, non può essere sopravvalutata. Esso svolge diverse funzioni fondamentali, essenziali per un moderno processo di pressofusione. Come descritto da risorse del settore come le Giesserei Lexikon , l'agente giusto contribuisce a garantire una qualità uniforme del prodotto e prolunga la vita utile degli stampi costosi. Le conseguenze derivanti dall'utilizzo di un agente inadeguato includono saldatura, difficoltà di sformo, difetti superficiali sulla fusione e un rapido affaticamento dello stampo dovuto a shock termici. Le funzioni principali di un distaccante per stampi sono:

- Prestazioni di Sformatura: Impedire che il pezzo fuso in alluminio si attacchi allo stampo, assicurando un'eiezione facile e pulita.

- Lubrificazione: Agevolare il flusso del metallo fuso nelle sezioni complesse dello stampo, riducendo la porosità e garantendo un completo riempimento dello stampo.

- Protezione dello Stampo: Creare una barriera che riduce al minimo la saldatura e l'erosione della superficie dello stampo, prolungandone così la vita operativa.

- Effetto Rinfrescante: Negli agenti a base acquosa, l'evaporazione fornisce un effetto di raffreddamento controllato sulla superficie dello stampo, contribuendo alla gestione dell'equilibrio termico dello stesso.

- Miglioramento della Finitura Superficiale: Promuovere una superficie più liscia e brillante sul pezzo fuso, riducendo la necessità di operazioni secondarie di finitura.

Principali tipi di agenti distaccanti per la fusione dell'alluminio

La scelta di un agente distaccante è una decisione fondamentale, con diverse formulazioni progettate per soddisfare esigenze produttive specifiche relative alle leghe di alluminio. Gli agenti più comuni rientrano in categorie distinte, ognuna con proprietà, vantaggi e limitazioni uniche. Comprendere queste tipologie è il primo passo per ottimizzare il processo di pressofusione in termini di prestazioni e qualità.

Agenti a base acquosa sono la scelta più diffusa per la pressofusione dell'alluminio grazie alle eccellenti proprietà di raffreddamento, alla sicurezza ambientale e al rapporto qualità-prezzo. Si tratta di emulsioni o dispersioni in cui i componenti lubrificanti attivi (come cere, siliconi o polimeri) sono mescolati in acqua. Durante l'applicazione sullo stampo caldo, l'acqua evapora, lasciando un film lubrificante. Prodotti come la Serie Nekote di Pyrotek contengono particelle fini di grafite per migliorare la lubrificazione. Formulazioni avanzate a base acquosa, come la ReleaSys™ HTX-D di Miller-Stephenson , sono progettati per la pressofusione di alta qualità, offrendo un'ottima distaccabilità con minimo accumulo, caratteristica fondamentale per componenti che richiedono lavorazioni successive allo stampaggio.

Agenti a base di silicone e privi di silicone rappresentano un'altra importante distinzione. Le emulsioni a base di silicone offrono eccellenti proprietà di distacco e possono produrre pezzi con una finitura superficiale brillante ed esteticamente gradevole. Sono efficaci ad alte temperature e garantiscono un'ottima lubrificazione. Tuttavia, la presenza di silicone può interferire con operazioni secondarie come verniciatura, rivestimento in polvere o incollaggio. Per applicazioni in cui la finitura successiva alla fusione è fondamentale, Gli agenti privi di silicone sono la soluzione preferita. Come evidenziato da produttori come Meiya Chemical , questi agenti sono formulati per garantire un efficace distacco senza lasciare residui di silicone, assicurando un corretto aggancio dei trattamenti superficiali successivi. Ciò li rende essenziali per molti componenti automobilistici ed elettronici di consumo.

La scelta tra questi tipi principali comporta un compromesso tra prestazioni, costo e requisiti del pezzo finale. Di seguito è riportato un confronto per guidare il processo decisionale.

| Tipo di agente | Punti a favore | Punti deboli | Migliore per |

|---|---|---|---|

| A base acquosa | Eccellente raffreddamento, rispettoso dell'ambiente (bassi VOC), non infiammabile, economico. | Può causare shock termico agli stampi se applicato in modo improprio, richiede un controllo accurato della diluizione. | Fusione di alluminio a pressione generica, produzione ad alto volume. |

| A base di silicone | Eccellente distaccabilità e lubrificazione, fornisce una finitura superficiale brillante, elevata stabilità termica. | Può interferire con verniciatura, rivestimento o saldatura successivi alla fusione; può causare accumulo. | Parti complesse in cui si desidera una finitura di alta qualità e non sono necessari trattamenti superficiali secondari. |

| Senza silicio | Consente un'eccellente adesione nelle operazioni secondarie (verniciatura, placcatura, incollaggio), distaccabilità pulita. | Può offrire una leggera riduzione della lubrificazione rispetto agli agenti a base di silicone; può essere più costoso. | Parti che richiedono qualsiasi tipo di finitura superficiale post-fusione, come componenti per autoveicoli o elettrodomestici. |

Come scegliere il miglior agente distaccante per la tua applicazione

Scegliere l'agente distaccante ottimale non è una decisione valida per tutti. L'"ideale" è un agente perfettamente adatto ai parametri specifici della tua operazione di pressofusione. Un approccio sistematico alla selezione garantisce maggiore produttività, minori tassi di scarto e una durata maggiore degli stampi. Devono essere attentamente considerati fattori come la lega utilizzata, la complessità del pezzo e la finitura superficiale desiderata per ottenere il risultato previsto. Come indicato in una guida di OEForm , metalli diversi e condizioni operative diverse richiedono formulazioni specifiche.

Per prendere una decisione informata è necessario valutare diversi fattori operativi chiave. Ad esempio, un componente automobilistico grande e complesso avrà requisiti di rilascio diversi rispetto a un alloggiamento piccolo e semplice. I componenti ad alte prestazioni, come quelli presenti nei veicoli moderni, richiedono spesso un'integrità superficiale impeccabile per le successive lavorazioni. Per coloro che operano in settori ad alte prestazioni simili, è opportuno notare che fornitori come Tecnologia del metallo di Shaoyi (Ningbo) si specializzano in componenti automobilistici di precisione, dove la qualità di ogni fase produttiva, inclusa la lubrificazione e il rilascio, è fondamentale. Ciò sottolinea l'importanza di abbinare materiali e processi per ottenere prodotti finiti superiori.

Per affrontare questa scelta complessa, prendere in considerazione i seguenti criteri:

- Composizione della lega: Sebbene l'attenzione sia sull'alluminio, diverse leghe di alluminio (ad esempio A380, A356) possono presentare livelli differenti di adesione e caratteristiche di scorrevolezza, influenzando il tipo di agente distaccante necessario.

- Complessità e geometria della fusione: Parti con estrusioni profonde, pareti sottili o geometrie complesse richiedono agenti con eccellenti proprietà di lubrificazione e scorrevolezza del metallo per garantire il completo riempimento dello stampo senza difetti.

- Temperatura dello stampo: L'agente distaccante deve essere efficace alla temperatura di esercizio del vostro stampo. Gli agenti ad alta temperatura sono formulati per formare un film distaccante stabile su superfici che possono raggiungere fino a 280°C.

- Finitura superficiale desiderata: Se il pezzo richiede una finitura brillante e estetica direttamente dallo stampo, un agente a base di silicone potrebbe essere adatto. Se il pezzo verrà verniciato, placcato o saldato, è essenziale utilizzare un agente privo di silicone per evitare problemi di adesione.

- Tempi di ciclo: Le operazioni ad alta velocità richiedono un agente che possa essere applicato rapidamente e che formi un film efficace con un tempo di asciugatura minimo. Gli agenti semipermanenti possono risultare vantaggiosi in questo caso, poiché possono durare per più cicli.

- Normative ambientali e sulla sicurezza: A causa delle restrizioni sempre maggiori sui composti organici volatili (VOC), gli agenti a base acquosa sono spesso la scelta preferita per garantire conformità e una maggiore sicurezza dei lavoratori.

Per facilitare ulteriormente il processo di selezione, i responsabili delle fonderie dovrebbero interfacciarsi con i potenziali fornitori munendosi di domande specifiche. Ciò garantisce che il prodotto scelto risponda perfettamente alle esigenze operative. Prima di discutere le proprie esigenze, creare un elenco di controllo:

- Qual è il rapporto di diluizione ottimale per la nostra specifica applicazione?

- Questo agente è compatibile con il materiale del nostro stampo e con la lega di alluminio che utilizziamo?

- Questo prodotto lascia residui che potrebbero influire sui nostri processi di finitura successivi alla fusione?

- Qual è il metodo di applicazione raccomandato (ad esempio, spruzzo manuale o automatizzato)?

- Potete fornire dati sulle prestazioni del prodotto in relazione all'accumulo di depositi nello stampo e agli intervalli di manutenzione?

- Quali sono i requisiti di sicurezza e smaltimento per questo prodotto?

Domande frequenti

1. Cos'è il distaccante per la pressofusione?

Un distaccante per la pressofusione, spesso chiamato lubrificante per stampi o spray per stampi, è un rivestimento chimico applicato sulla superficie interna dello stampo. Forma una barriera tra lo stampo caldo e il metallo fuso. Questo film impedisce al metallo di aderire allo stampo, lubrifica il flusso del metallo, contribuisce a raffreddare lo stampo e protegge lo stesso dall'usura, garantendo un facile sformatura dei pezzi e una finitura superficiale di qualità.

2. È possibile utilizzare il vaselino come agente distaccante?

Sebbene il gel di petrolio (Vaselino) possa essere utilizzato come agente distaccante in alcune applicazioni di stampaggio a bassa temperatura e bassa pressione, come per determinate materie plastiche o resine, esso è completamente inadatto alla pressofusione di alluminio ad alta pressione. Le temperature estreme (superiori ai 600 °C per l'alluminio fuso) e le elevate pressioni della pressofusione farebbero bruciare immediatamente il gel di petrolio, annullandone del tutto l'effetto distaccante e causando probabilmente un notevole accumulo di carbonio e difetti sul pezzo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —