- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

L'alluminio può corrodere o arrugginire? Tipi, cause e prevenzione

Time : 2025-09-04

L'alluminio arrugginisce?

Perché l'alluminio non arrugginisce

Ti sei mai chiesto: "L'alluminio arrugginisce come il ferro o l'acciaio?" Risposta breve: l'alluminio no - No, no. arrugginisce. La ruggine è un tipo specifico di corrosione che colpisce esclusivamente il ferro e le sue leghe, come l'acciaio. Dal momento che l'alluminio non contiene ferro, semplicemente non può formare ruggine. Tuttavia, questo non significa che l'alluminio sia immune da danni: l'alluminio può corrodere in determinate condizioni, e comprendere come ciò accade è fondamentale per mantenere al meglio i tuoi impianti, l'attrezzatura esterna o le componenti marine.

Corrosione vs Ruggine vs Ossidazione

Analizziamo insieme questi termini in modo semplice:

| Termine | Processo | Aspetto | Rischio/Impatto |

|---|---|---|---|

| Ruggine | Ossidazione del ferro/acciaio in aria e umidità | Scaglie arancione-marroni | Indebolisce e distrugge i metalli a base di ferro |

| Corrosione | Composizione chimica generale dei materiali (inclusi i metalli) | Vari: depositi bianchi, verdi o blu | Può interessare molti materiali, non solo il ferro |

| Ossidazione | Reazione del metallo con l'ossigeno | Bianco (alluminio), arancione (ferro), verde/blu (rame) | Può essere protettiva o dannosa, a seconda del metallo |

Quindi, quando le persone chiedono "l'alluminio arrugginisce?", in realtà intendono dire "l'alluminio può corrodere o ossidarsi?" La risposta è sì, ma si comporta in modo molto diverso rispetto al ferro o all'acciaio. Invece di formare una ruggine fragile e distruttiva, l'alluminio reagisce con l'ossigeno creando uno strato sottile e duro di ossido di alluminio. Questo strato bianco è generalmente invisibile e in realtà protegge il metallo sottostante da ulteriori attacchi.

Come la passivazione protegge l'alluminio

Quando lasci l'alluminio esposto all'aria, potresti notare che rimane brillante e pulito per molto tempo. Questo è grazie a un processo chiamato passività . La passivazione è la formazione naturale di un film di ossido stabile sulla superficie dell'alluminio. Questo film è autoriparante: se viene graffiato o danneggiato, si riforma quasi istantaneamente, proteggendo il metallo sottostante da ulteriore corrosione.

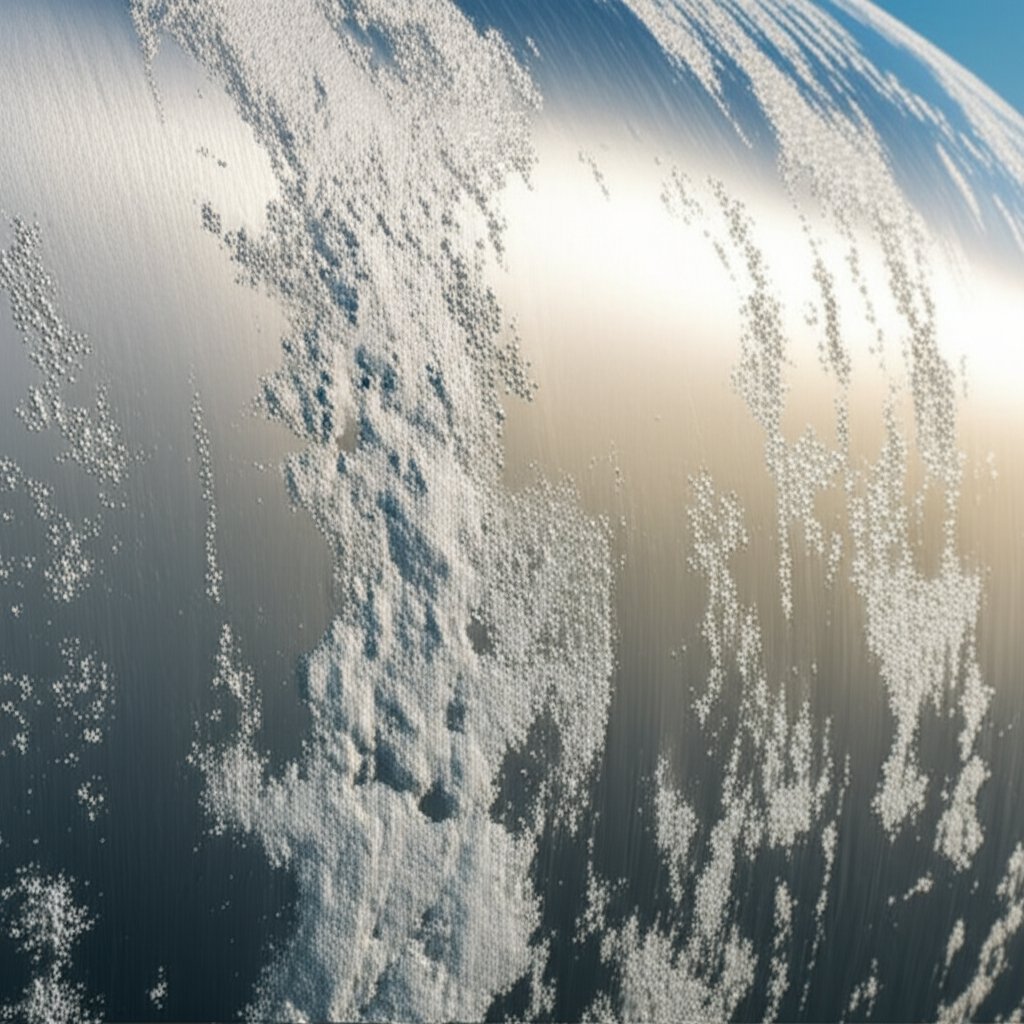

Ma può l'alluminio corrodere in ogni ambiente? Non esattamente. Sebbene questo strato di ossido sia resistente, può degradarsi in ambienti aggressivi, come quando è esposto all'acqua salata o a determinati prodotti chimici industriali. Ecco perché a volte si notano macchie bianche o pitting sulle cornici in alluminio delle finestre vicino alla costa o sulle ferramenta per barche. Questi sono segni del fallimento del film protettivo e dell'inizio della corrosione.

- L'alluminio non arrugginisce —corrosione formando uno strato protettivo di ossido.

- Questo film di ossido è generalmente autoriparante e mantiene l'alluminio esteticamente buono.

- Ambienti aggressivi (sale, alcuni prodotti chimici) possono degradare l'ossido, causando corrosione.

- Pulizia adeguata, rivestimenti e progettazione possono prevenire la maggior parte della corrosione dell'alluminio.

Il punto chiave: L'alluminio non arrugginisce come l'acciaio, ma può corrodere se il suo strato protettivo di ossido viene compromesso. Un design intelligente e una corretta manutenzione mantengono l'alluminio forte e attraente per anni.

Curioso di sapere cosa causa il fallimento dello strato di ossido o come prevenire la corrosione dell'alluminio? Le prossime sezioni approfondiscono i tipi di corrosione, i rischi ambientali e pratici consigli di prevenzione, in modo da sapere esattamente quando e perché l'alluminio arrugginisce (o, più precisamente, corrode) e cosa puoi fare al riguardo.

Riconoscere i Tipi di Corrosione dell'Alluminio

Tipi Comuni di Corrosione dell'Alluminio

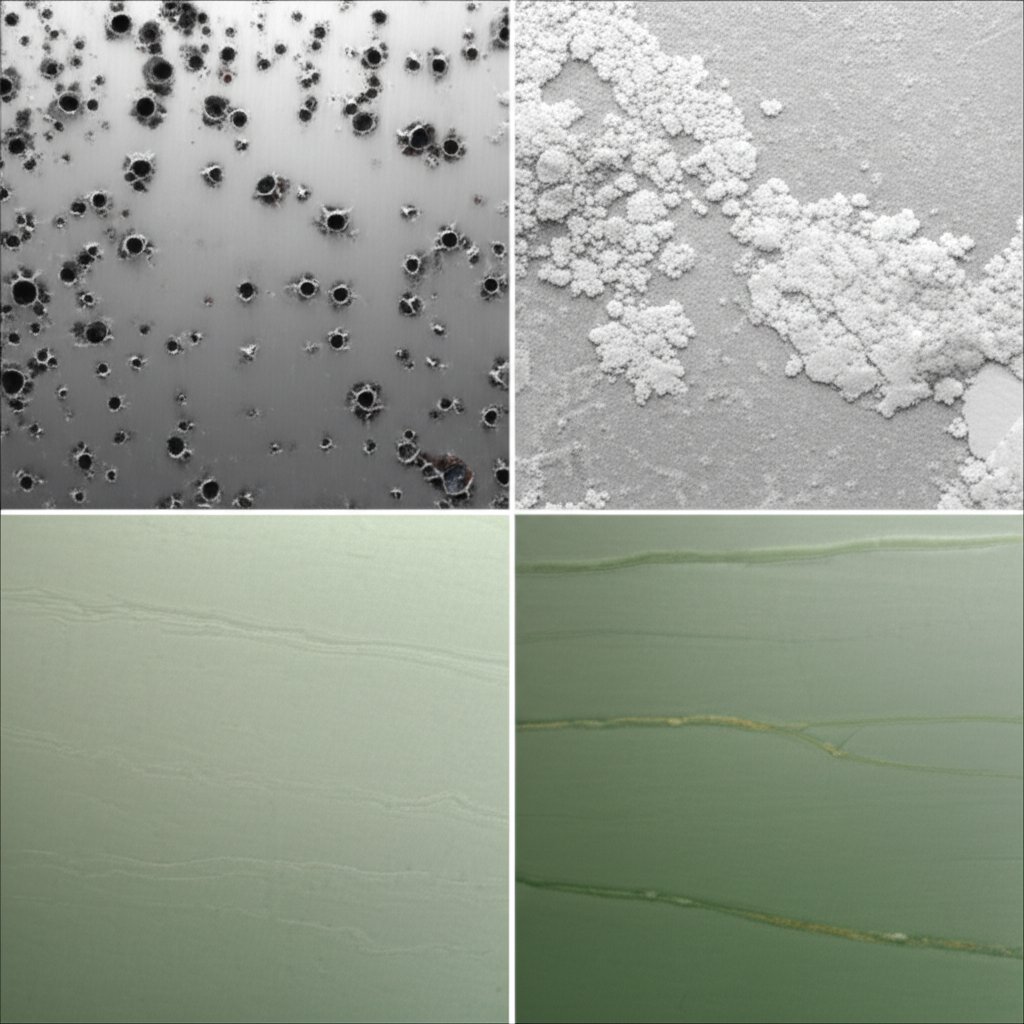

Quando noti macchie opache, polvere bianca o addirittura piccole fossette sull'alluminio, stai osservando i risultati della corrosione. Ma sapevi che esistono diversi tipi distinti di corrosione, ciascuno con cause e aspetti specifici? Comprendere queste differenze ti aiuta a identificare rapidamente i problemi e scegliere l'intervento corretto. Ecco un'analisi pratica dei tipi più comuni di corrosione dell'alluminio e delle loro cause:

- Corrosione a punti : Piccoli fori o "pits" sulla superficie, spesso causati da cloruri (come spray salino) che degradano lo strato di ossido. Più visibili su alluminio esposto all'esterno o marino.

- Corrosione da crepa : Attacco localizzato in fessure o sovrapposizioni: pensa sotto rondelle, guarnizioni o tra parti unite dove l'umidità rimane intrappolata. Cerca depositi bianchi o grigi concentrati attorno a viti o giunture.

- Corrosione galvanica : Avviene quando l'alluminio entra in contatto con un metallo più "nobile" (come rame o acciaio inossidabile) in presenza di un elettrolita (acqua). Si nota corrosione all'interfaccia, spesso con pitting visibile o ruvidità superficiale.

- Corrosione Filiforme : Tracce simili a vermi, a forma di filo sotto pitture o rivestimenti, solitamente a partire da graffi o punti danneggiati. Comune in ambienti umidi e salini.

- Corrosione Intergranulare ed Esfoliazione : Attacco lungo i confini dei grani all'interno del metallo, talvolta causa sfogliatura o sollevamento della superficie. Più comune in certe leghe o dopo laminazione intensa.

- Corrosione Uniforme (Generale) : Appannamento o assottigliamento uniforme della superficie, solitamente in ambienti molto acidi o alcalini in cui lo strato di ossido non riesce a proteggere il metallo.

- Corrosione da fatica sotto tensione : Microscopiche fratture che si formano e si propagano nelle leghe ad alta resistenza esposte a stress e umidità. Queste fratture possono essere difficili da individuare fino a quando non si verifica il cedimento.

Come riconoscere la corrosione a pitting e l'attacco interstiziale

Ti stai ancora chiedendo: "Che aspetto ha la corrosione dell'alluminio?" Ecco una tabella di riferimento rapido per aiutarti a identificare le forme più comuni con un solo sguardo:

| TIPO | Aspetto | Causa Probabile |

|---|---|---|

| Scavo | Piccoli fori acuti o poco profondi; polvere bianca | Cloruri (sale), difetti superficiali |

| Fessura | Depositi bianchi/grigi nelle fessure; sotto gli elementi di fissaggio | Umidità intrappolata, cattivo drenaggio |

| Galvanico | Corrosione nelle giunzioni metalliche; superficie irregolare | Contatto tra metalli non simili, acqua/elettrolita |

| Filiforme | Tracce simili a vermi sotto vernice o rivestimento | Danni al rivestimento, umidità elevata, cloruri |

| Intergranulare | Scalatura, delaminamento o crepe | Struttura in lega, trattamento termico improprio |

Problemi di filifom e sotto-rivestimento

La corrosione filifora è particolarmente difficile: spesso inizia quando un rivestimento è graffiato o frantumato e si diffonde sotto la vernice in aria umida e salata. Vedrai segni fini, simili a fili, che sembrano strisciare fuori da un punto danneggiato. Questo è un chiaro segno che la barriera protettiva ha fallito, permettendo all'ossidazione dell'alluminio di progredire senza controllo. (Totale della materia) .

Le pellicole protettive di ossido funzionano bene su superfici aperte, ma possono rompersi in crepe o in giunti metallici diversi, dove l'umidità intrappolata e la mancanza di flusso d'aria creano condizioni perfette per la corrosione dell'alluminio.

Riconoscere precocemente questi tipi di corrosione può risparmiare costose riparazioni e aiutare a individuare i metodi di prevenzione dove sono più importanti. In seguito, vedremo come l'ambiente - come l'acqua salata, l'umidità e gli inquinanti - possono accelerare la corrosione dell'alluminio metallo e cosa si può fare per ridurre al minimo il rischio.

Valutare i fattori di rischio ambientali che causano la corrosione dell'alluminio

Rischi derivanti dall'esposizione a umidità e sale

Hai mai notato come l'alluminio a contatto con l'acqua o nelle vicinanze dell'oceano sembri invecchiare più rapidamente? L'ambiente circostante l'alluminio—che si tratti di una ringhiera vicino al mare o di una struttura in un seminterrato umido—gioca un ruolo fondamentale nella velocità con cui si corrode. Sebbene l'alluminio sia naturalmente resistente a molti tipi di corrosione, alcune condizioni possono compromettere il suo strato protettivo di ossido, causando danni visibili.

Partiamo dal principale responsabile: l'acqua salata. La corrosione dell'alluminio causata dall'acqua salata avviene perché gli ioni cloruro presenti nel sale attaccano il film di ossido, rendendo più facile per l'umidità e l'ossigeno raggiungere il metallo sottostante. Questo spiega perché la corrosione dell'alluminio da acqua salata è un problema frequente per barche, ringhiere marine e mobili da esterno. Il risultato? Si osserva spesso una patina biancastra e chalky o addirittura delle pitting—piccoli fori che possono approfondirsi nel tempo (Aluminum Handrail Direct) .

Ma non è solo acqua salata. L'acqua stagnante di qualsiasi tipo, soprattutto se leggermente acida o alcalina, può consumare lo strato di ossido. Anche la condensazione regolare o l'umidità intrappolata (soprattutto spazi interni poco ventilati o aree con cattivo drenaggio) aumentano il rischio. L'alluminio si corrode in acqua? Sì, soprattutto se l'acqua contiene sali, acidi o basi al di fuori del pH compreso tra 4 e 9.

Considerazioni sulla qualità dell'acqua e sul pH

Immagina di stare pulendo l'alluminio con un detergente aggressivo, oppure che il tuo progetto edile esponga l'alluminio a calcestruzzo bagnato. Sia gli ambienti acidi che fortemente alcalini possono degradare lo strato di ossido molto più rapidamente di quanto tu possa aspettarti. Ad esempio, il calcestruzzo fresco ha un pH di 12,5–13,5, molto più alto della zona sicura per l'alluminio. Idealmente, tieni l'alluminio lontano da sostanze con pH inferiore a 4 o superiore a 9 per evitare attacchi rapidi.

È la stessa situazione con i sali scongelanti, i prodotti chimici per piscine e persino l'acqua piovana inquinata. Se noti depositi visibili di sale o striature sul metallo, è un segnale d'avvertimento: è probabile che l'alluminio subisca danni da acqua salata se non risciacqui e proteggi la superficie.

Profili Interni, Industriali e Marini

Come cambiano i rischi a seconda del luogo in cui si trova il tuo alluminio? Guarda questa tabella basata su diversi scenari:

| Ambiente | Rischi Tipici | Misure di Mitigazione Consigliate |

|---|---|---|

| Interno (Asciutto) | Basso rischio, a meno che non sia esposto a prodotti chimici per la pulizia o alla condensa | Mantieni una buona ventilazione, evita detergenti aggressivi |

| Industriale (Urbano) | Inquinanti acidi/alcalini, polvere, possibile esposizione a cloruri | Pulizia regolare, rivestimenti protettivi, monitoraggio del pH |

| Marino (costiero) | Elevata umidità, nebbia salina, bagnato persistente | Piani di risciacquo, verniciatura a polvere, progettazione per lo scarico |

| Zona schizzi/piscina | Acqua clorata/salata stagnante o a schizzo, pellicola di sale visibile | Risciacquo frequente, isolare da altri metalli, ispezione per depositi |

Dunque, l'alluminio corroderà in acqua? In acqua dolce con pH neutro e buon drenaggio, l'alluminio si comporta bene. Ma in acqua salata o in luoghi con cattivo drenaggio e umidità persistente, il rischio di corrosione aumenta notevolmente.

- Risciacquare regolarmente le superfici, specialmente dopo l'esposizione al sale

- Isolare l'alluminio dal contatto diretto con altri metalli in ambienti umidi

- Assicurare un buon drenaggio—evitare ristagni d'acqua e umidità intrappolata

- Controllare la presenza di depositi di sale visibili o residui chalky

- Utilizzare rivestimenti protettivi o anodizzazione in zone ad alto rischio

La combinazione di durata dell'umidità e cloruri è la causa principale di pitting: se si osserva condensa e sale, intervenire rapidamente per prevenire danni da corrosione da acqua salata più gravi all'alluminio.

Riconoscendo questi fattori ambientali—che si tratti di alluminio a contatto con l'acqua, aria salina o detergenti aggressivi—è possibile valutare rapidamente il rischio e intervenire. Successivamente, esploreremo come il fissaggio errato o l'accoppiamento tra metalli può peggiorare la situazione e quali misure adottare.

Evitare la corrosione galvanica

Comprendere le coppie galvaniche

Ti sei mai chiesto perché mescolare metalli - ad esempio usare bulloni in acciaio inossidabile su ringhiere in alluminio - a volte porta a brutte tracce di corrosione? È la corrosione galvanica in azione. Quando due metalli diversi entrano in contatto in presenza di un elettrolita (pensa all'acqua piovana o all'acqua salata), un metallo (l'anodo) corrode più velocemente, mentre l'altro (il catodo) rimane protetto. Nel caso dell'alluminio e dell'acciaio inossidabile, l'alluminio agisce come anodo e corroderà per primo.

| Coppia di Metalli | Rischio Galvanico | Scenario Comune |

|---|---|---|

| Alumini e acciaio inossidabile | Alto (soprattutto in acqua salata) | Ringhiere esterne, accessori marini |

| Alluminio & Acciaio al Carbonio | Da moderato ad alto | Elementi di fissaggio strutturali, staffe |

| Alluminio & Rame/Ottone | Molto elevato | Terminali elettrici, tubazioni |

| Alluminio & Zinco/Acciaio Galvanizzato | Da basso a moderato | Coperture, lamiera |

Combinazioni di viti dannose per l'alluminio

Dunque, l'acciaio inossidabile reagisce con l'alluminio? Sì—specialmente in ambienti umidi o salini. Questa reazione tra acciaio inossidabile e alluminio è causata dalla differenza di potenziale elettrochimico. Maggiore è la distanza tra i metalli nella serie galvanica, maggiore è il rischio di corrosione dell'alluminio. Per esempio, viti in acciaio inossidabile su parapetti in alluminio di una barca possono causare pitting rapido se non isolati. Il rischio aumenta con:

- Presenza di acqua o sale (elettrolita)

- Ampia superficie della vite in acciaio inossidabile rispetto al pezzo in alluminio

- Contatto diretto tra metalli non rivestiti

- Scarico insufficiente o umidità intrappolata nel giunto

Tuttavia, non tutte le combinazioni sono ugualmente rischiose. Utilizzare viti in alluminio su parti in acciaio è ancora peggio—le viti in alluminio si corroderanno rapidamente, potenzialmente causando un cedimento strutturale.

| Coppia di Metalli | Rischio | Mitigazione |

|---|---|---|

| Acciaio Inossidabile & Alluminio | Alto (marino, esterno) | Isolare con rondelle, applicare rivestimenti |

| Acciaio al carbonio e alluminio | Moderato | Utilizzare nastro di protezione, sigillare le giunzioni |

| Rame/Ottone e alluminio | Molto elevato | Evitare rigorosamente il contatto diretto |

| Zinco/Acciaio zincato e alluminio | Inferiore | Monitorare e mantenere i rivestimenti |

Strategie di isolamento efficaci

Sembra complicato? In realtà è semplice, con alcuni trucchi collaudati sul campo. Ecco come prevenire la reazione tra alluminio e acciaio o la corrosione alluminio-acciaio in corrispondenza di giunzioni e fissaggi:

- Utilizzare rondelle o guarnizioni non conduttive (gomma, plastica) tra i metalli

- Applicare un rivestimento resistente alla corrosione (epossidico, fondo, vernice) su entrambe le superfici prima del montaggio

- Sigillare le teste di bulloni e viti con pasta inibitrice della corrosione

- Progettare per il drenaggio : evitare trappole per l'acqua, inclinare le superfici e aggiungere fori di scarico

- Limitare l'area di contatto : utilizzare l'area minima possibile per gli elementi di fissaggio in relazione al pezzo in alluminio

- Ispezionare e mantenere regolarmente i rivestimenti in ambienti difficili

Senza un'adeguata isolazione, gli elementi di fissaggio in acciaio inox in ambienti con acqua salata o umidi possono causare un rapido verificarsi di pitting e rotture nell'alluminio. Separare sempre metalli diversi utilizzando materiali isolanti e rivestimenti protettivi per garantire una lunga durata.

Seguendo queste linee guida, si ridurrà notevolmente il rischio di corrosione tra acciaio inox e alluminio o tra acciaio inox e alluminio nei propri progetti. Proseguendo, si scoprirà come pratiche intelligenti di progettazione e installazione, come ad esempio il drenaggio e l'isolamento dei giunti, possono ulteriormente prevenire la corrosione e mantenere le strutture in alluminio esteticamente e funzionalmente al meglio.

Pratiche di Progettazione e Installazione per Prevenire la Corrosione dell'Alluminio

Progettare per lo Scolo e l'Asciugatura

Quando si pianifica un progetto che utilizza l'alluminio—siano essi telai per finestre, ringhiere o componenti marini—il modo in cui si progetta e installa ogni parte può determinare la sua durata nel tempo. Perché? Perché la corrosione spesso inizia dove l'acqua, la polvere o altri contaminanti rimangono a lungo. Se desideri una vera prevenzione della corrosione dell'alluminio, il primo passo è mantenere il materiale il più possibile asciutto e pulito.

- Ispezionare i materiali all'arrivo : Verificare la presenza di ammaccature, graffi o contaminazioni che potrebbero compromettere lo strato protettivo di ossido.

- Promuovere il deflusso dell'acqua : Progettare profili con la corretta pendenza, aggiungere fori di scarico e evitare superfici piane dove l'acqua possa ristagnare.

- Evitare fessure e tasche : Ridurre al minimo sovrapposizioni strette o giunti dove umidità o detriti potrebbero rimanere intrappolati. Questi punti sono particolarmente esposti alla corrosione pitting e da fessura.

- Tenuta dei bordi : Sigillare sempre i bordi tagliati e gli angoli con rivestimenti o sigillanti compatibili per evitare l'esposizione del metallo nudo.

- Pulire i residui dopo la lavorazione : Rimuovere polvere, lubrificanti e impronte digitali prima del montaggio per evitare che qualcosa interferisca con rivestimenti o sigillanti.

Isolare metalli diversi alle giunzioni

Ti sei mai chiesto perché la corrosione tra alluminio e acciaio o la reazione tra alluminio e acciaio avvengono così rapidamente nei dispositivi di fissaggio e nelle giunzioni? Questo accade perché il contatto diretto tra alluminio e altri metalli, specialmente in presenza di umidità, crea una cella galvanica in cui l'alluminio corrode per primo. Per evitare questo fenomeno, isolare sempre l'alluminio da acciaio, rame o altri metalli utilizzando materiali non conduttivi.

| Tipo di giunto | Metodo di isolamento |

|---|---|

| Giunto a bullone o vite | Rondella/guarnizione in plastica o gomma |

| Lamiera sovrapposta | Nastro barriera o sigillante |

| Raccordo per tubo/tubo | Mantello non conduttivo o rivestimento |

| Staffa strutturale | Verniciare o rivestire in polvere entrambe le superfici prima del contatto |

Ricordate che anche il miglior piano di prevenzione della corrosione dell'alluminio può fallire se si salta l'isolamento alle giunzioni, specialmente in ambienti marini o industriali.

Sigillanti, guarnizioni e protezione dei bordi

Non sei sicuro di come prevenire la corrosione dell'alluminio in punti difficili? Utilizza sigillanti e guarnizioni di alta qualità e compatibili. Questi non solo bloccano l'umidità e i contaminanti, ma ammortizzano anche il giunto per prevenire l'usura meccanica. Scegli sempre prodotti omologati per l'utilizzo con l'alluminio: alcuni sigillanti o adesivi contengono sostanze chimiche che possono effettivamente accelerare la corrosione. Per una protezione ottimale contro la corrosione dell'alluminio, assicurati che tutti i bordi esposti e le penetrazioni delle viti vengano rivestiti o sigillati immediatamente dopo l'installazione (Gruppo Corrosione) .

- Sigillare le teste dei fissaggi e i bordi con un composto resistente alla corrosione

- Utilizzare guarnizioni o nastri in tutti i giunti metallo-metallo

- Riapplicare i rivestimenti dopo eventuali tagli o regolazioni in cantiere

Il modo più efficace per prevenire la corrosione dell'alluminio? Mantenere l'acqua in movimento e lontana dalle fessure: un buon drenaggio e un'attenta isolazione prevengono la maggior parte dei problemi fin dall'inizio.

Seguendo questi passaggi di progettazione e installazione collaudati sul campo, ridurrai in modo significativo il rischio di corrosione tra alluminio e acciaio, allungando la vita delle tue strutture in alluminio. Prossimamente tratteremo ispezione e monitoraggio, così potrai individuare segnali precoci di allarme e intervenire prima che la corrosione diventi costosa.

Individuare e interpretare precocemente la corrosione dell'alluminio

Cosa cercare durante le ispezioni

Quando ti avvicini a una struttura in alluminio—che sia una cornice di finestra, un componente per barche o un pannello industriale—cosa dovresti verificare? Il rilevamento precoce è la tua migliore difesa contro riparazioni costose e danni strutturali. Sebbene la corrosione dell'alluminio non assomigli alla ruggine arancione classica, lascia comunque molti indizi. Ecco ciò che dovresti osservare con attenzione:

- Depositi bianchi, grigi o di aspetto polveroso (ossido di alluminio)

- Formazione di polvere o croste—spesso un segnale di corrosione a pitting o interstiziale

- Vernice/rivestimento rigonfio, scrostato o bolloso (possibile corrosione filamentosa o sotto-film)

- Pits affilati, fori piccoli o ruvidità superficiale

- Segni filamentosi sotto i rivestimenti (corrosione filamentosa)

- Spigoli sollevati, crepe o delaminazione—possibile attacco intergranellare

- Zone con umidità persistente, depositi di sale o sporco intrappolato

- Segni di corrosione galvanica nelle giunzioni con altri metalli

- Sbiancamento o opacità—talvolta chiamato "tarnish dell'alluminio"

Non dimenticare le aree nascoste o di difficile accesso: sotto i dispositivi di fissaggio, all'interno di fessure e sotto le guarnizioni si concentrano i punti critici per la corrosione dell'alluminio. Anche una piccola macchia di alluminio arrugginito o un singolo fissaggio in alluminio corroso possono indicare un problema più grave sotto la superficie.

Semplici test e ciò che rivelano

I controlli visivi sono utili, ma a volte servono maggiori certezze. Prova questi rapidi test sul campo e strumenti per confermare ciò che vedi:

- Test di continuità: Utilizza un multimetro per verificare l'isolamento tra l'alluminio e i componenti metallici adiacenti – la continuità può indicare la perdita di barriera e un rischio maggiore di attacco galvanico.

- Test del picchiettamento: Picchietta delicatamente le superfici con uno strumento di plastica o legno. Suoni cavi o smorzati possono indicare delaminazione o corrosione nascosta.

- Test con magnete: L'alluminio puro non è magnetico; l'attrazione magnetica potrebbe indicare contaminazione o particelle d'acciaio incorporate, che possono accelerare la corrosione.

- Pulizia della superficie: Passa un panno pulito su aree opache o polverose. La presenza di una polvere bianca è un segnale classico di ossidazione dell'alluminio.

Per asset critici, prendi in considerazione metodi di controllo non distruttivi (NDT), come la misurazione dello spessore con ultrasuoni o i test a correnti indotte. Questi possono rivelare riduzioni di spessore, pitting nascosti e persino crepe sub-superficiali senza danneggiare il componente. (Voliro) . Per valutazioni più formali, ASTM e NACE forniscono procedure standardizzate per valutare la corrosione, tra cui classificazione visiva, misurazione della profondità dei crateri e test di immersione in laboratorio.

Come Interpretare i Risultati

Dopo aver raccolto le osservazioni, è il momento di analizzare ciò che si vede. Utilizza la tabella sottostante per collegare i segni comuni alle cause probabili e ai passi successivi pratici:

| Osservazione | Causa probabile | Azione Suggerita |

|---|---|---|

| Superficie bianca e opaca | Ossidazione generale, corrosione iniziale | Pulire, monitorare, applicare un rivestimento protettivo |

| Crateri o piccoli fori | Corrosione da pitting (cloruri, acqua stagnante) | Rimuovere depositi, trattare, migliorare il drenaggio |

| Segni filamentosi sotto la vernice | Corrosione filamentosa (umidità sotto il rivestimento) | Rimuovere, pulire, rivestire nuovamente con sigillante appropriato |

| Corrosione attorno a fissaggi/giunti | Attacco galvanico, perdita di isolamento | Verificare l'isolamento, sostituire con fissaggi isolati |

| Fessure, bordi sollevati | Corrosione intergranulare o da stress | Valutare la gravità, consultare l'ingegneria per la riparazione |

| Alluminio arrugginito o macchie marroni | Particelle di ferro incorporate, contaminazione | Rimuovere, pulire accuratamente, monitorare da vicino |

| Opacità persistente o "ossidazione dell'alluminio" | Ossidazione superficiale, esposizione atmosferica | Lucidare, pulire, valutare una finitura protettiva |

- Ispezionare tutte le superfici, comprese le giunzioni e i fissaggi nascosti, ogni 6-12 mesi o dopo eventi meteorologici significativi.

- Registrare le osservazioni con data, luogo e gravità per il monitoraggio delle tendenze (vedere modello di registro qui sotto).

- Utilizzare standard del settore (come le linee guida ASTM per la corrosione a pitting e interstiziale) per stabilire criteri di riferimento e priorità di riparazione.

Modello Registro Ispezioni: Data: __________ | Luogo: __________ | Osservazione: __________ | Gravità (Bassa/Media/Alta): __________ | Intervento Eseguito: __________

La rilevazione precoce della corrosione sull'alluminio, che si tratti di pitting, corrosione filamentosa o semplice ossidazione, permette di preservare l'aspetto superficiale e la resistenza strutturale. Ispezioni regolari basate su standard sono lo strumento migliore per ridurre i costi durante il ciclo di vita e prevenire guasti improvvisi.

Successivamente, illustreremo passo dopo passo le operazioni di pulizia e rimedio, così saprai esattamente come trattare l'alluminio corroso e ripristinare la sua protezione prima che il danno peggiori.

Procedure di rimedio per pulire e ripristinare l'alluminio

Pulizia e preparazione della superficie passo dopo passo

Quando noti macchie opache, polvere bianca o pitting sull'alluminio, è il momento di intervenire prima che il danno si diffonda. Ti stai chiedendo come rimuovere la corrosione dall'alluminio senza danneggiare il metallo? Ecco un approccio pratico e graduale per pulire l'alluminio corroso e prepararlo per una protezione duratura, che tu stia trattando un barbecue in giardino, una ringhiera marina o un pannello industriale.

- Isolare l'area: Se possibile, rimuovere la parte interessata o mascherare i materiali circostanti. Questo previene la contaminazione incrociata e rende la pulizia più sicura ed efficace.

- Pulizia iniziale: Utilizzare uno spazzolino morbido o un panno per eliminare sporco e detriti. Per la pulizia generale, mescolare un detergente per piatti delicato con acqua calda e strofinare delicatamente la superficie. Evitare l'uso di spugne aggressive o abrasive su alluminio anodizzato o rivestito.

- Trattare macchie e ossidazione: Per macchie ostinate o segni sull'alluminio, preparare una pasta con bicarbonato di sodio e acqua. Applicarla con un pad non abrasivo e strofinare delicatamente. Per l'ossidazione visibile (polvere bianca o grigia), utilizzare una soluzione al 50/50 di aceto bianco o succo di limone e acqua. Pulire l'area interessata con un panno morbido imbevuto di soluzione, quindi risciacquare accuratamente.

- Trattare la corrosione più profonda: Se sono presenti pitting o corrosione interstiziale, utilizzare una spugna abrasiva non tessuta (mai lana d'acciaio o spazzole metalliche) per rimuovere con cura i prodotti di corrosione. Essere delicati: una strofinata aggressiva può danneggiare lo strato protettivo di ossido o lasciare graffi che favoriscono future corrosioni (AvalonKing) .

- Risciacquare e asciugare: Risciacquare sempre abbondantemente con acqua pulita dopo ogni pulizia o trattamento chimico. Asciugare con un panno in microfibra per prevenire aloni d'acqua e corrosione sotto-film.

- Ispezionare e ripetere se necessario: Se la corrosione persiste, ripetere i passaggi sopra indicati oppure considerare un trattamento commerciale per la corrosione dell'alluminio. Seguire le istruzioni del produttore per tutti i prodotti.

- Lucidare o proteggere: Dopo la pulizia, applicare una pasta lucidante o una cera specifica per alluminio per ripristinare la lucentezza e aggiungere un rivestimento protettivo temporaneo. Per oggetti che necessitano protezione a lungo termine o di essere riverniciati, assicurarsi che la superficie sia completamente pulita e asciutta prima di procedere.

Riparazione di pitting e corrosione interstiziale

La corrosione attiva e la corrosione interstiziale richiedono particolare attenzione. Dopo aver rimosso i depositi visibili, ispezionare la superficie per rilevare eventuali asperità o macchie scure residue. Queste potrebbero richiedere una leggera abrasione con una spugna non abrasiva. Per le pitting profonde, potrebbe essere necessario effettuare una stuccatura e una levigatura prima di applicare nuovamente il rivestimento o dipingere. Verificare sempre la compatibilità di stucchi e rivestimenti con la lega di alluminio utilizzata.

Prontezza per Rivestimento e Anodizzazione

Hai in programma di rivestire o anodizzare? La preparazione della superficie è fondamentale. Rimuovere ogni traccia di corrosione, macchie e residui di pulizia. Per l'alluminio industriale o strutturale, seguire i trattamenti superficiali consigliati, come leggera decapaggio acido o trattamento con zinco, se richiesto dal sistema di rivestimento (Finitura e Rivestimento) . Consultare sempre la scheda tecnica del fornitore del rivestimento per garantire un'adeguata adesione e una lunga durata.

- Fai: Testare la soluzione di pulizia su una piccola area nascosta prima dell'applicazione completa.

- Fai: Utilizzare esclusivamente spugne non abrasive e detergenti delicati, a meno che non diversamente indicato dal produttore.

- Non: Utilizzare lana d'acciaio, spazzole metalliche o prodotti chimici aggressivi che possono graffiare o degradare lo strato protettivo.

- Non: Evitare di risciacquare: i residui di prodotti per la pulizia possono causare ulteriore corrosione o macchie.

Risciacquare e asciugare sempre accuratamente dopo la pulizia: l'umidità intrappolata è una causa comune di corrosione sotto il film protettivo e può vanificare il lavoro svolto.

Seguendo questi passaggi, rimuoverai in modo sicuro la corrosione dall'alluminio, ripristinerai il suo aspetto e preparerai il terreno per una protezione efficace a lungo termine. Trattare l'alluminio corroso non riguarda solo l'aspetto estetico: si tratta di prolungare la vita e le prestazioni del tuo investimento. Successivamente, esploreremo come la scelta della lega e le finiture protettive possono rendere la manutenzione futura ancora più semplice.

Guida alla Scelta delle Leghe per la Resistenza alla Corrosione

Tendenza alla Corrosione per Serie

Scegliere la giusta lega di alluminio può sembrare complicato, soprattutto quando si inizia a valutare resistenza alla corrosione, resistenza meccanica e saldabilità. Ma c'è una buona notizia: con una conoscenza di base delle serie di leghe, potrai restringere rapidamente le opzioni ed evitare costosi errori. Che tu stia costruendo una ringhiera marina, un recipiente sotto pressione o un elemento decorativo, la scelta corretta inizia con il conoscere come ciascuna serie si comporta nelle condizioni reali.

| Serie leghe | Resistenza alla corrosione | Applicazioni tipiche |

|---|---|---|

| 1xxx (Alluminio Puro) | Molto elevato | Conduttori elettrici, serbatoi chimici, pannelli decorativi |

| 2xxx (lega di rame) | Basso | Aerospaziale, componenti ad alta resistenza (spesso richiede rivestimento) |

| 3xxx (lega di manganese) | Buono | Pentole, padelle, scambiatori di calore, lattine per bevande |

| 5xxx (lega di magnesio) | Eccellente (anche in ambiente marino) | Costruzione navale, serbatoi di stoccaggio, recipienti sotto pressione, strutture marine |

| 6xxx (magnesio e silicio) | Moderato a Buono | Estrusioni, profili architettonici, strutture per uso generico |

| 7xxx (Leghe di Zinco) | Da basso a moderato | Aerospaziale, applicazioni ad alta resistenza |

Scelta delle leghe in base all'ambiente

Rendiamo il tutto pratico. Immagina di dover selezionare il materiale per lo scafo di una barca o un molo. In questo caso, alluminio resistente alla corrosione è un requisito indispensabile, quindi opteresti per una lega della serie 5xxx come 5083 o 5086, che resiste bene all'acqua salata e alla saldatura. Al contrario, se hai bisogno di alta resistenza per componenti aeronautici ma puoi utilizzare rivestimenti e prestare particolare attenzione, una lega delle serie 2xxx o 7xxx potrebbe essere più adatta.

- serie 1xxx: Migliore dove è richiesta la massima resistenza alla corrosione dell'alluminio e la conducibilità elettrica sono più importanti della resistenza meccanica.

- serie 3xxx: Adatta per l'industria alimentare, profili automobilistici e scambiatori di calore, dove sono fondamentali lavorabilità e una moderata resistenza alla corrosione.

- serie 5xxx: La scelta ideale per applicazioni marine e all'aperto impegnative; presenta un'elevata saldabilità e offre la migliore resistenza alla corrosione tra le leghe comuni.

- serie 6xxx: Molto utilizzata per estrusioni architettoniche e strutturali; unisce resistenza, lavorabilità e moderata resistenza alla corrosione—pensate a telai di finestre o corrimani.

- serie 2xxx e 7xxx: Utilizzate soltanto quando è richiesta un'elevata resistenza meccanica e si può proteggere la superficie con rivestimenti o lamine, visto che queste leghe presentano una minore resistenza alla corrosione.

Equilibrio tra Resistenza e Durabilità

Sembra complicato? Ecco una guida rapida per aiutarti a decidere:

- Per marittimo o acqua salata: Scegli la serie 5xxx per la massima resistenza alla corrosione (es. 5083, 5086, 5456).

- Per strutturale o architettonico: La serie 6xxx (come 6061) offre un buon equilibrio tra lavorabilità, saldabilità e resistenza moderata.

- Per decorativo o elettrico: Serie 1xxx o 3xxx per alta conduttività e formabilità.

- Per alta resistenza : Serie 2xxx o 7xxx, ma solo con protezione superficiale.

- Abbinare sempre la scelta della lega all'ambiente e al metodo di unione: i giunti saldati possono richiedere una lega diversa rispetto a quelli assemblati con bulloni.

La lega di alluminio più resistente alla corrosione non darà i risultati sperati se il design intrappola l'acqua o viene abbinata a metalli incompatibili: considerare sempre i dettagli ambientali e di assemblaggio insieme alla scelta della lega.

Comprendendo i compromessi e gli utilizzi tipici di ogni serie di leghe, potrai scegliere con sicurezza l'alluminio che dura nel tempo—che la tua priorità sia la resistenza alla corrosione dell'alluminio, la saldabilità o la resistenza strutturale. Successivamente, confronteremo le finiture e i rivestimenti protettivi, così da poter ulteriormente migliorare la durata e soddisfare le esigenze del tuo progetto.

Metodi di Protezione a Confronto

Scegliere il Giusto Metodo di Protezione

Quando investi in alluminio per ringhiere esterne, pannelli architettonici o componenti marini, la domanda fondamentale diventa spesso: quale metodo di protezione è il migliore? L'alluminio è naturalmente resistente alla ruggine oppure necessita di protezione aggiuntiva? La verità è che, sebbene l'alluminio sia naturalmente resistente alla corrosione grazie al suo strato di ossido, condizioni reali—come abrasione, nebbia salina e inquinamento—possono compromettere questa barriera. Per questo motivo, la protezione superficiale è essenziale per massimizzare la durata e mantenere l'aspetto estetico del tuo progetto.

| Metodo di protezione | Come funziona | Aspetto | Durabilità | Manutenzione | Migliori utilizzi |

|---|---|---|---|---|---|

| Anodizzazione (Tipo II/III) | Aumenta elettrochimicamente lo strato di ossido di alluminio; essenziale per il metallo | Metallico, può essere trasparente o colorato | Alta (soprattutto anodizzazione dura); resistente all'abrasione e alle intemperie | Bassa; può essere rinnovata con la pulizia | Porte, vetrine, ambienti marini, superfici ad alto traffico |

| Verniciatura (liquida/PVDF) | Resina organica forma un film colorato e protettivo | Ampia gamma di colori, lucido o opaco | Media-Alta (dipende dalla resina/tipo) | Media; è necessaria la ripitturazione se il film si deteriora | Pannelli architettonici, coperture, profili decorativi |

| Rivestimento a polvere | Strato di resina termicamente fuso, più spesso della vernice | Colori ricchi, varie texture | Alta (soprattutto resistenza all'abrasione/impatto) | Bassa o media; ritocchi per scheggiature/graffi | Mobili da esterno, ringhiere, parti industriali |

| Rivestimenti di conversione (es. PEO, nichelatura EN) | Processo chimico o al plasma che crea uno strato ceramico/nickel | Ceramico opaco, metallico o grigiastro | Molto alta (soprattutto PEO per usura/corrosione) | Basso; durevole, difficile da riparare | Parti motore, elettronica, ambienti difficili |

| Sigillanti e Film di Barriera | Rivestimenti flessibili o nastri sigillano giunti, bordi o fissaggi | Trasparente o colorato, generalmente nascosto | Variabile; dipende dall'esposizione | Ispezione/sostituzione periodica | Giunti, cuciture, sotto i fissaggi |

Anodizzazione, Verniciatura o Polveri?

Quindi, come si sceglie? Immagina di dover costruire una vetrina: l'anodizzazione è spesso scelta per l'aspetto metallico, resistenza all'abrasione e manutenzione ridotta — perfetta per porte e corrimani ad alto traffico. Per facciate continue o tetti dove contano la costanza del colore e la resistenza ai raggi UV, la vernice PVDF è lo standard migliore, offrendo un'elevata durata e una vasta gamma di colori. La verniciatura a polvere si distingue quando si desidera un finitura resistente e vivace per mobili o componenti industriali, ed è particolarmente indicata per resistere a impatti e abrasioni.

I rivestimenti di conversione come l'ossidazione elettrolitica al plasma (PEO) o la nichelatura senza corrente sono ideali per condizioni di usura estrema o ambienti chimici aggressivi, pensiamo a blocchi motore o elettronica. Per giunti e fissaggi, sigillanti e film di barriera offrono protezione localizzata dove i rivestimenti potrebbero essere compromessi.

Rivestimenti di Conversione e Sigillanti

Ti stai chiedendo se queste finiture rendono l'alluminio impermeabile? Sebbene nessun rivestimento possa rendere l'alluminio al 100% impermeabile in ogni situazione, una finitura scelta con cura, abbinata a un design intelligente, può rendere l'alluminio resistente alla ruggine per la maggior parte degli utilizzi pratici. La chiave è abbinare il metodo all'ambiente e all'usura prevista. Ad esempio, i rivestimenti PEO offrono una durezza simile a quella ceramica e una performance superiore nella resistenza alla corrosione dell'alluminio, soprattutto quando sono presenti sia usura abrasiva che attacco chimico (Keronite) .

- Anodizzato per usura abrasiva e aspetto metallico

- Vernice (PVDF) per colore, stabilità UV e riparabilità

- Pelle in polvere per resistenza agli urti e all'abrasione

- Rivestimenti di conversione per zone con alto livello di usura e corrosione

- Sigillanti/barriere in corrispondenza di giunti, fissaggi e bordi tagliati

La preparazione della superficie è fondamentale: indipendentemente dal metodo utilizzato, una superficie pulita e adeguatamente preparata è il fattore principale (#1) per il successo del rivestimento e per una protezione duratura contro l'ossidazione dell'alluminio.

In sintesi, sebbene l'alluminio ossidato sia naturalmente resistente, la scelta del giusto finito fa tutta la differenza per garantire durata, estetica e manutenzione. Successivamente, concluderemo con un piano d'azione per reperire estrusi di qualità che permettano di applicare concretamente queste strategie di protezione.

Reperimento e costruzione di estrusi in alluminio resistenti alla corrosione

Dalla comprensione all'azione

Ora che conosci i fatti – l'alluminio arrugginisce? l'alluminio arrugginisce in acqua? e come prevenire problemi di ossidazione dell'alluminio e di ruggine? – qual è il prossimo passo? Il vero valore sta nell'applicare questa conoscenza ai tuoi progetti. Che tu stia reperendo estrusi per usi automobilistici, architettonici o marini, la strada verso una lunga durata prestazionale si basa sempre su tre priorità fondamentali:

- Scegli la lega e la finitura corrette: Abbinare la lega di alluminio e il trattamento superficiale all'ambiente e all'esposizione prevista. Non tutte le estrusioni sono uguali: applicazioni marine, automobilistiche ed esterne richiedono un'elevata resistenza alla corrosione e la finitura protettiva appropriata.

- Progetta per drenaggio e isolamento: Assicurati che i componenti favoriscano lo scolo dell'acqua, evitino interstizi e utilizzino materiali isolanti nelle giunzioni per prevenire la corrosione tra alluminio e acciaio. Ricorda, dettagli progettuali come fori di scarico e rondelle non conduttive sono la prima difesa contro l'attacco galvanico.

- Impegnati in ispezioni e pulizie: Controlli regolari e manutenzione – in particolare dopo l'esposizione a umidità o sale – permettono di individuare problemi prima che peggiorino. Anche la migliore protezione può essere compromessa se trascurata nel tempo.

Elenco di controllo per costruzioni resistenti alla corrosione

Pronto a mettere in pratica questi principi? Utilizza questo elenco di controllo prioritario per assicurarti che il tuo prossimo progetto sia costruito per durare:

- Valutare l'ambiente: è marino, industriale o esposto a bagnatura frequente? Le zone ad alto rischio richiedono attenzioni particolari e la lega corretta.

- Verificare la compatibilità dei fissaggi: L'acciaio inossidabile reagisce con l'alluminio nella tua applicazione? Utilizzare materiali di isolamento per prevenire la corrosione da contatto tra acciaio inossidabile e alluminio nelle giunzioni.

- Scegliere la migliore protezione: Anodizzazione, verniciatura a polvere o rivestimenti di conversione – scegliere quella più adatta al proprio ambiente e alle aspettative di manutenzione.

- Pianificare il deflusso: Prevedere pendenze, fori di scarico e evitare le aree dove l'acqua può raccogliersi. Un buon deflusso è il modo più semplice per prevenire la corrosione dell'alluminio in ambienti con acqua.

- Pianificare ispezioni regolari: Registrare le osservazioni, pulire le superfici e intervenire tempestivamente su eventuali segni di corrosione.

Dove Acquistare Profili di Qualità

Quando affidabilità e resistenza alla corrosione sono imprescindibili, la provenienza è importante quanto il progetto. Di seguito una tabella comparativa che evidenzia i principali fornitori, con particolare attenzione alle soluzioni ingegnerizzate per il controllo della corrosione:

| Fornitore | Caratteristiche principali | Controllo della Corrosione | Migliore per |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Componenti per l'industria automobilistica, certificato IATF 16949, integrazione DFM, CNC, trattamenti superficiali | Anodizzazione avanzata, elettroforesi, fosfatatura, zincatura per ambienti difficili | Automotive, profili su misura ad alte prestazioni |

| Bonnell Aluminum | Lavorazione personalizzata, vasta gamma di finiture | Rivestimenti protettivi, esperienza nel settore marino e industriale | Costruzione, OEM, automobilistico |

| Profilati in alluminio APEL | Flessibilità di progettazione, elevata resistenza alla corrosione | Opzioni di finitura per applicazioni marine e solari | Edilizia, trasporti, solare |

| TSLOTS by Bonnell | Profilati modulare made in USA | Rivestimenti in polvere resistenti, montaggio facile | Protezioni per macchine, postazioni di lavoro |

La conclusione più importante: sono l'ambiente e le tue scelte di progettazione – non solo il materiale – a determinare se alluminio e ruggine diventeranno un problema. Investi sull'allea giusta, sul trattamento superficiale e sui dettagli di montaggio per garantire che i tuoi componenti rimangano solidi e attraenti nel tempo.

Con questi passaggi, sarai in grado di rispondere con sicurezza a domande come "l'alluminio arrugginisce all'esterno" o "l'alluminio arrugginisce in acqua" – e, cosa più importante, potrai prevenire problemi prima che sorgano. Per estrusi progettati per gestire drenaggio, isolamento galvanico e qualità del rivestimento fin dall'inizio, valuta l'opzione di considerare Shaoyi Metal Parts Supplier il tuo partner di fiducia per soluzioni in alluminio intelligenti contro la corrosione.

Domande frequenti sulla corrosione dell'alluminio

1. L'alluminio può arrugginirsi come l'acciaio o il ferro?

L'alluminio non arrugginisce perché la ruggine è specifica dei metalli ferrosi. Invece, l'alluminio forma uno strato sottile di ossido che lo protegge da ulteriore corrosione. Tuttavia, in ambienti aggressivi, questo strato può degradarsi, causando corrosione ma non la ruggine tradizionale.

2. Quali ambienti causano la corrosione dell'alluminio più rapidamente?

L'alluminio si corrode più rapidamente in ambienti con alta umidità, esposizione al sale o sostanze chimiche aggressive. Ambienti costieri, marini e industriali, così come aree con cattiva drenatura o contatto frequente con sali scongelanti, aumentano il rischio di corrosione, poiché degradano lo strato protettivo di ossido.

3. Come posso prevenire la corrosione galvanica tra alluminio e altri metalli?

Per prevenire la corrosione galvanica, isolare sempre l'alluminio da metalli diversi, come acciaio inossidabile o rame, utilizzando rondelle non conduttive, guarnizioni o rivestimenti. Progettare le giunzioni in modo da evitare ristagni di umidità e utilizzare elementi di fissaggio compatibili per ridurre il rischio di corrosione nei punti di contatto.

4. Quali sono i migliori trattamenti superficiali per proteggere l'alluminio dalla corrosione?

I trattamenti superficiali efficaci includono l'anodizzazione, la verniciatura a polvere, la pitturazione e i rivestimenti di conversione. Questi metodi rafforzano lo strato naturale di ossido, fornendo una protezione aggiuntiva contro l'umidità, il sale e l'abrasione, in particolare in ambienti impegnativi come quelli automobilistici o marini.

5. Perché il servizio Shaoyi per estrusioni di alluminio automobilistico è ideale per applicazioni soggette a corrosione?

Il servizio Shaoyi integra avanzate tecnologie di trattamento superficiale come anodizzazione, elettroforesi e zincatura, che migliorano significativamente la resistenza alla corrosione dell'alluminio. Il processo certificato IATF 16949 garantisce qualità e affidabilità, rendendo le loro componenti adatte a settori automobilistici e ad altre applicazioni gravose.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —