- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Stampaggio dei componenti per illuminazione automobilistica: La guida ingegneristica

Time : 2025-12-26

TL;DR

Stampaggio di componenti per l'illuminazione automotive è il processo di produzione ad alta precisione utilizzato per creare parti metalliche fondamentali per i sistemi di illuminazione dei veicoli, inclusi terminali elettrici, dissipatori di calore, alloggiamenti riflettenti e staffe di montaggio. Poiché gli attuali gruppi ottici a LED richiedono un rigoroso controllo termico e una conduttività elettrica costante, i produttori si affidano allo stampaggio ad alta velocità stampaggio a stampo progressivo per produrre milioni di componenti privi di difetti. Tra i principali aspetti da considerare nell'approvvigionamento vi sono la scelta di materiali come l'alluminio per la dissipazione del calore, il rame per le connessioni elettriche, e la verifica che il partner possieda la certificazione Certificazione IATF 16949 per soddisfare gli standard qualitativi globali del settore automobilistico.

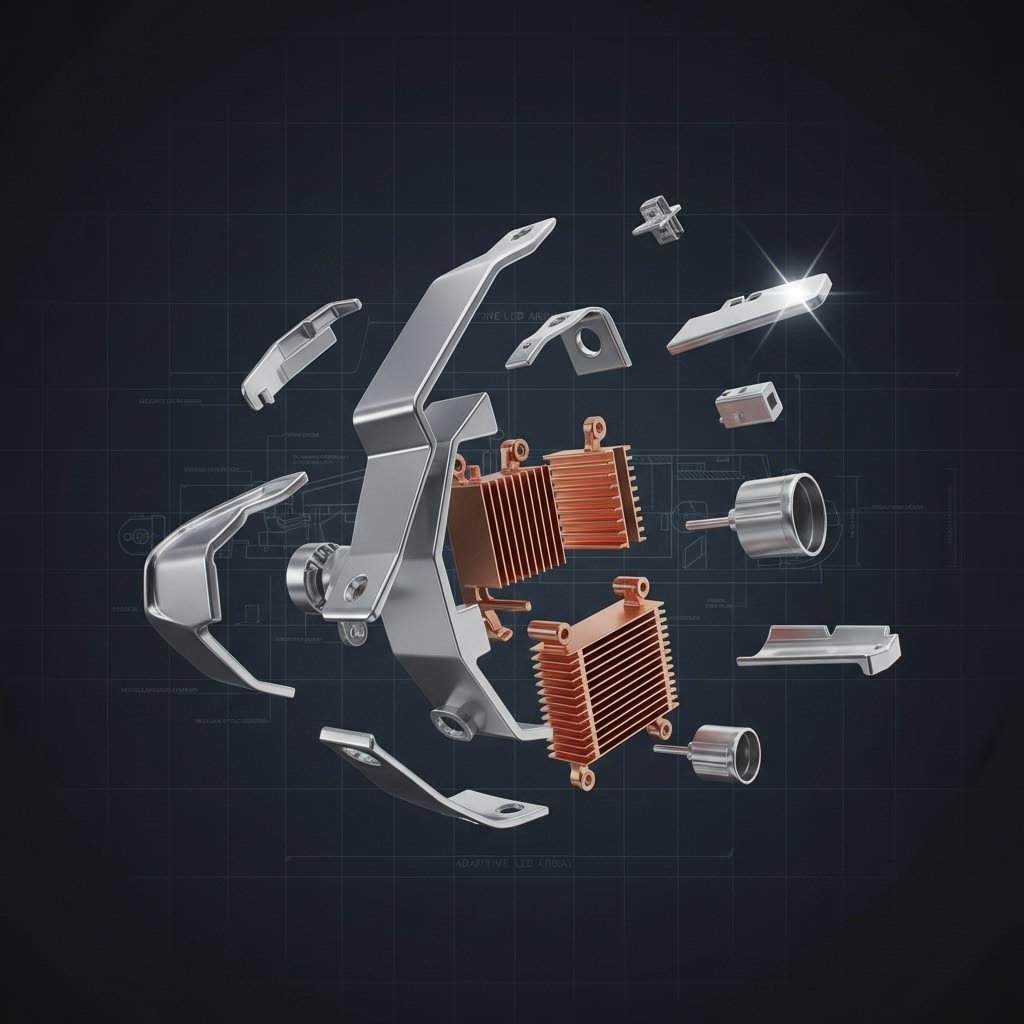

Componenti stampati critici nell'illuminazione automotive moderna

Il passaggio dai fari alogeni a quelli a LED e laser-matrix ha trasformato la complessità dei componenti in lamiera stampata. Gli ingegneri automobilistici non necessitano più semplicemente di supporti basilari; richiedono interconnessioni complesse e soluzioni termiche adatte a gruppi ottici anteriori e posteriori sempre più compatti. Lo stampaggio ad alta precisione svolge tre funzioni principali all'interno di questi sistemi: connettività elettrica, supporto strutturale e gestione termica.

Interconnessioni Elettriche

Il sistema nervoso di qualsiasi gruppo ottico si basa su componenti elettrici stampati. Barre di Derivazione e telai portanti sono stampati a partire da leghe di rame ad alta conducibilità per distribuire l'energia in modo efficiente attraverso gli array LED. Terminali e i connettori devono mantenere l'integrità del contatto nonostante le vibrazioni del motore e i cicli termici. A differenza dell'elettronica di consumo standard, questi componenti di grado automobilistico presentano spesso geometrie complesse progettate per bloccarsi saldamente all'interno di alloggiamenti in plastica ottenuti per stampaggio a iniezione, un processo noto come stampaggio per inserzione.

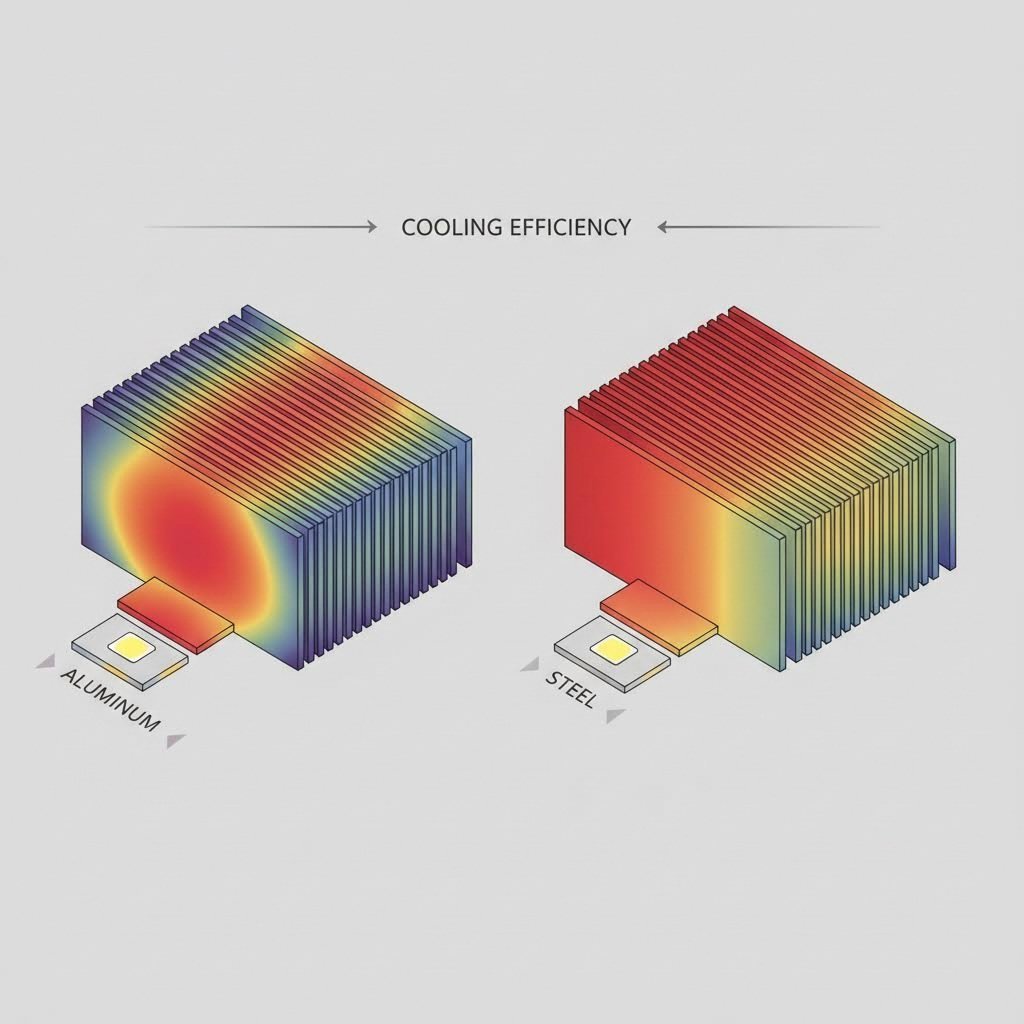

Componenti per la Gestione Termica

La durata dei LED è direttamente legata alla dissipazione del calore. La stampatura metallica fornisce una soluzione economica per la creazione di heat Sinks e diffusori termici. Stampando leghe di alluminio, i produttori possono realizzare componenti leggeri con una superficie ampia, in grado di allontanare il calore dai diodi sensibili. Questi componenti sono spesso integrati direttamente con la scheda a circuito stampato (PCB) o con l'involucro per garantire un rapido trasferimento termico.

Componenti ottici e strutturali

Sebbene le plastiche dominino nel settore delle lenti, la stampatura metallica rimane superiore per quanto riguarda rigidità strutturale e precisione ottica in determinate aree. Anelli riflettenti e schermi per lampadine richiedono finiture superficiali di alta qualità per dirigere i percorsi della luce senza distorsioni. Nel frattempo, acciai pesanti bracket di fissaggio e clip di fissaggio garantiscono che l'intero modulo di illuminazione rimanga allineato e sicuro, anche quando il veicolo percorre terreni accidentati.

Strategia di selezione dei materiali: conducibilità, peso e calore

La selezione del materiale giusto è un compromesso ingegneristico tra prestazioni, peso e costo. Nella stampatura di componenti per illuminazione automobilistica, tre famiglie di materiali dominano il settore, ognuna delle quali svolge uno scopo ingegneristico distinto.

Leghe di Rame e Ottone

Per componenti elettrici, Rame C110 (Electrolytic Tough Pitch) è lo standard grazie alla sua eccezionale conducibilità elettrica (100% IACS). Tuttavia, il rame puro è tenero. Per i terminali che richiedono proprietà elastiche per mantenere la pressione di contatto, gli ingegneri specificano spesso ottone oppure leghe ad alte prestazioni rame berillio questi materiali offrono la necessaria resistenza a trazione per resistere alla fatica, mantenendo al contempo una conducibilità adeguata.

Leghe di Alluminio

Alumini 5052 e 6061sono le scelte ideali per dissipatori di calore e alloggiamenti. L'alluminio offre un'eccellente conducibilità termica, fondamentale per il raffreddamento di LED ad alta potenza, con una frazione del peso del rame o dell'acciaio. È inoltre naturalmente resistente alla corrosione, anche se può essere soggetto a "galling" (adesione del materiale) durante il processo di stampaggio, richiedendo rivestimenti speciali degli utensili e lubrificanti specifici.

Acciaio Inossidabile e Acciaio Laminato a Freddo

Per parti strutturali esterne o componenti interni esposti all'umidità, acciaio inossidabile serie 300 offre una superiore resistenza alla corrosione senza la necessità di placcature secondarie. Per staffe interne in cui la corrosione è meno preoccupante ma la resistenza è fondamentale, acciaio laminato a freddo rimane l'opzione più conveniente, spesso rifinita con zincatura o verniciatura elettroforetica dopo la produzione.

Processi di produzione: stampo progressivo vs. imbutitura profonda

La scelta del metodo di stampaggio dipende in larga misura dalla geometria del componente e dal volume di produzione. I progetti per l'illuminazione automobilistica prevedono tipicamente alti volumi (da centinaia di migliaia a milioni di pezzi), rendendo l'efficienza il fattore principale.

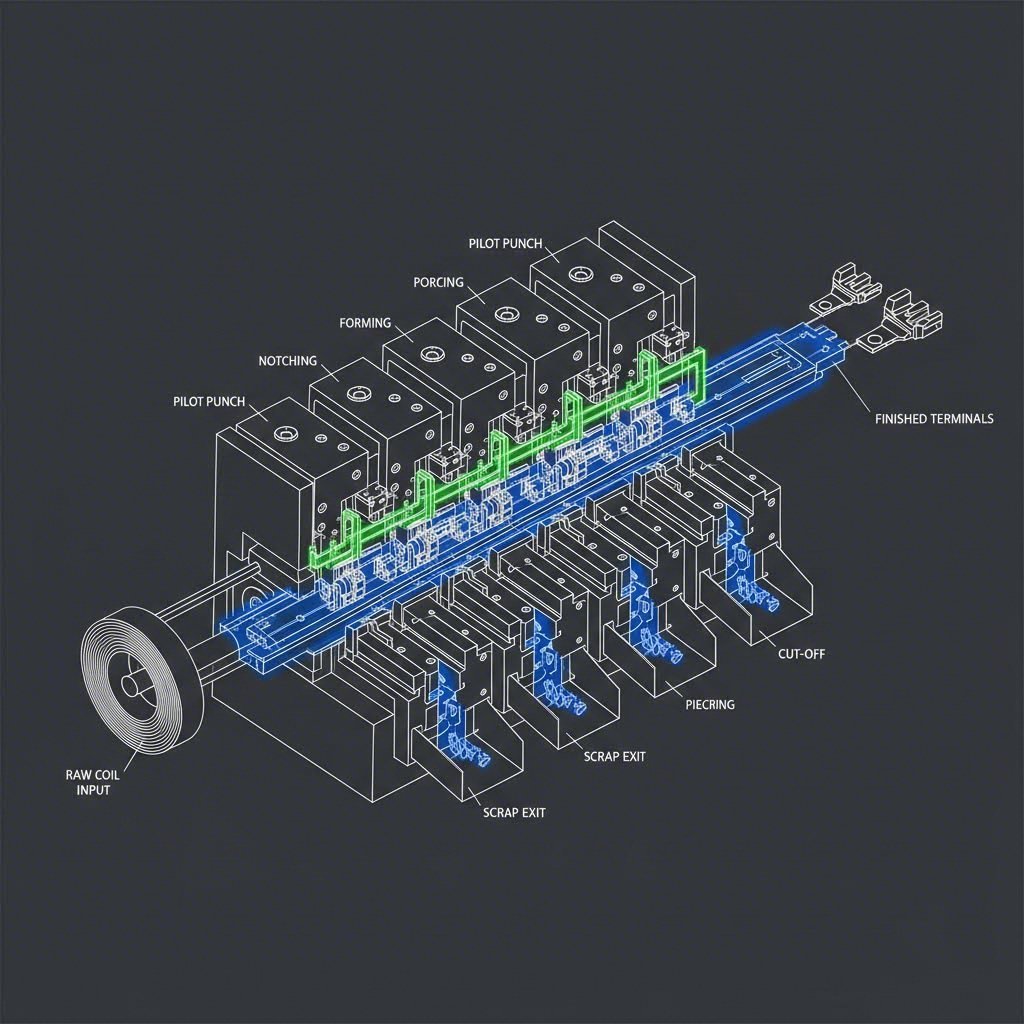

Stampaggio a stampo progressivo

Stampaggio a stampo progressivo è lo standard del settore per la produzione di componenti complessi di piccole e medie dimensioni, come terminali, clip e telai portanti. In questo processo, una bobina metallica viene alimentata attraverso una serie di stazioni all'interno di un singolo stampo. Ogni stazione esegue un'operazione specifica—taglio, piegatura, punzonatura o incusonitura—man mano che la striscia avanza. Il pezzo finito viene separato nell'ultima stazione. Questo metodo è estremamente veloce, in grado di effettuare centinaia di corse al minuto, garantendo un costo unitario ridotto per grandi volumi di produzione.

Stampaggio per tiraggio profondo

Per componenti di forma cilindrica o simile a una scatola con notevole profondità—come contenitori per condensatori, portalampada o particolari alloggiamenti riflettenti— stampaggio per tiraggio profondo è richiesto. Questo processo allunga il foglio metallico all'interno di una cavità della matrice. È tecnicamente complesso, poiché il materiale deve fluire senza strapparsi o formare grinze. Sebbene più lento della stampatura progressiva, è l'unico metodo per creare forme metalliche cave e senza saldature, essenziali per i gruppi ottici sigillati.

Principali sfide: precisione, calore e finitura superficiale

La stampatura per l'illuminazione automobilistica presenta sfide uniche che la distinguono dalla stampatura industriale generica. I fornitori devono controllare variabili che influiscono sia sulla qualità estetica che funzionale del faro.

Qualità della superficie ottica è fondamentale per i riflettori e le cornici estetiche. Anche graffi microscopici o segni della matrice possono disperdere la luce in modo imprevedibile o creare difetti visibili in un gruppo ottico di alta gamma. I produttori utilizzano matrici in carburo lucidato e sistemi di movimentazione specializzati per garantire che i componenti rimangano impeccabili durante tutto il processo produttivo.

Deformazione termica è un altro rischio. Durante il funzionamento, i LED generano calore localizzato. I dissipatori stampati devono avere superfici di montaggio perfettamente piane per garantire un contatto completo con la scheda LED. Qualsiasi curvatura o bava può creare interstizi d'aria, che fungono da isolanti e provocano un prematuro guasto dei LED.

Selezione del fornitore: Approvvigionamento e certificazione

Scegliere un partner per la stampatura destinato all'illuminazione automobilistica non riguarda solo il prezzo; si tratta di mitigazione dei rischi e scalabilità. La catena di approvvigionamento automobilistica richiede un rigoroso rispetto degli standard qualitativi per prevenire richiami e garantire la sicurezza.

L'indispensabile: IATF 16949

Qualsiasi fornitore che produca componenti per la catena di approvvigionamento automobilistica deve essere certificato secondo lo standard IATF 16949 . Questo standard va oltre l'ISO 9001, enfatizzando la prevenzione dei difetti, la riduzione delle variazioni e il miglioramento continuo. Garantisce che lo stampatore disponga di processi solidi per l'FMEA (Analisi dei Modelli di Guasto e dei relativi Effetti) e per il PPAP (Processo di Approvazione dei Componenti di Produzione), assicurando che ogni staffa o terminale soddisfi esattamente le specifiche tecniche previste.

Trasferimento del prototipo alla produzione

Un problema comune nell'approvvigionamento automobilistico è la transizione dal prototipo alla produzione di massa. Spesso gli ingegneri necessitano di piccoli lotti per la validazione prima di impegnarsi in costosi utensili definitivi. È quindi prezioso trovare un partner in grado di gestire l'intero ciclo di vita. Ad esempio, Shaoyi Metal Technology si specializza nel colmare questa lacuna, offrendo soluzioni complete di stampaggio che vanno dal prototipo rapido di 50 unità alla produzione su larga scala di milioni di pezzi. Le loro capacità includono pressatrici fino a 600 tonnellate e rigorosa conformità allo standard IATF 16949, consentendo loro di fornire componenti critici come bracci di controllo insieme a parti di precisione per l'illuminazione, mantenendo costantemente la qualità OEM.

Approvvigionamento strategico per l'illuminazione

Le prestazioni del sistema di illuminazione di un veicolo dipendono tanto dal metallo stampato posizionato dietro l'obiettivo quanto dall'obiettivo stesso. Comprendendo l'interazione tra le proprietà dei materiali, i processi di stampaggio e le certificazioni di qualità, i team di approvvigionamento possono garantirsi componenti che assicurano sicurezza, durata e conformità alle normative. È fondamentale privilegiare fornitori che dimostrino non solo capacità produttive, ma anche competenza ingegneristica nella gestione delle sfide termiche ed elettriche.

Domande frequenti

1. Qual è il materiale migliore per i dissipatori di calore degli LED automobilistici?

Le leghe di alluminio, in particolare le serie 5052 e 6061, sono lo standard per i dissipatori di calore a LED. Offrono un equilibrio ottimale tra elevata conducibilità termica, peso ridotto ed economicità rispetto al rame. L'alluminio dissipa efficacemente il calore generato dai LED ad alta potenza, prevenendo il surriscaldamento e prolungando la vita utile del gruppo illuminante.

2. Perché la stampaggio a matrice progressiva è preferito per i terminali di illuminazione?

Lo stampaggio a matrice progressiva è preferito perché consente la produzione ad alta velocità e continua di geometrie complesse con tolleranze strette. Poiché l'illuminazione automobilistica richiede milioni di terminali e connettori identici, questo processo garantisce coerenza e un costo unitario ridotto, essenziale per la produzione di massa.

3. I componenti stampati possono sostituire i componenti pressofusi negli assiemi di illuminazione?

Sì, in molti casi. Le parti in lamiera stampata sono spesso più leggere e meno costose da produrre rispetto alle alternative in fusione. Mentre la fusione permette uno spessore delle pareti più variabile, lo stampaggio è superiore per applicazioni a pareti sottili e ad alta resistenza, come supporti, schermi e clip, contribuendo alla riduzione complessiva del peso del veicolo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —