- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Principali componenti in pressofusione per gli interni automobilistici moderni

Time : 2025-12-21

TL;DR

Le parti per interni automobilistici ottenute per pressofusione sono componenti fondamentali realizzati inserendo metalli non ferrosi fusi, come alluminio, zinco e magnesio, in stampi d'acciaio riutilizzabili sotto alta pressione. Questo processo produttivo altamente efficiente permette di ottenere parti complesse, resistenti e precise—come colonne dello sterzo, telai dei sedili e componenti del cruscotto—essenziali per la sicurezza, la funzionalità e la qualità complessiva dei veicoli moderni.

Capire la pressofusione per gli interni automobilistici

La pressofusione è un processo metallurgico versatile ed economico utilizzato per produrre grandi quantità di parti metalliche complesse con eccellente precisione dimensionale. Nel settore automobilistico, rappresenta la base per la produzione di una vasta gamma di componenti. Il processo consiste nell'iniettare metallo fuso in uno stampo in acciaio temprato (o matrice), dove si raffredda e solidifica assumendo la forma finale, comunemente chiamata getto. Questo metodo è apprezzato per la capacità di creare parti con pareti sottili e geometrie complesse, difficili o costose da realizzare mediante altre tecniche di produzione.

È importante chiarire l'ambito di questo argomento. Mentre gli appassionati e i collezionisti di modellini cercano spesso parti in miniatura "in metallo fuso" per modelli in scala, questo articolo si concentra sulla produzione industriale di componenti funzionali a grandezza naturale per veicoli di serie utilizzati dai principali produttori originali (OEM). I principi sono simili, ma la scala, i materiali e gli standard qualitativi sono profondamente diversi, adatti alle esigenze rigorose di aziende come Ford, GM e Honda.

Il motivo principale per cui la fusione in pressofusione è così diffusa nel settore automobilistico è la combinazione di velocità, precisione ed efficienza economica nella produzione su larga scala. Come spiegato in modo dettagliato guida alla pressofusione automotive , questa tecnica consente la creazione di parti leggere ma resistenti, elemento fondamentale per migliorare l'efficienza del carburante e le prestazioni del veicolo. Componenti come alloggiamenti della colonna dello sterzo, meccanismi di blocco chiave e sportelli del vano portaoggetti sono esempi comuni di parti interne prodotte mediante questo processo, che garantiscono sia integrità strutturale sia una finitura superficiale di alta qualità.

Materiali principali nella pressofusione per interni automobilistici

La scelta del materiale è fondamentale nella pressofusione ed è determinata dalla resistenza, dal peso, dalla resistenza alla corrosione e dalla conducibilità termica richiesti per il componente. Per gli interni automobilistici, la stragrande maggioranza delle parti ottenute per pressofusione è realizzata in metalli non ferrosi, principalmente leghe di alluminio, zinco e magnesio. Ciascun metallo offre un insieme specifico di proprietà adatto a determinate applicazioni all'interno del veicolo.

Leghe di Alluminio sono la scelta più comune grazie alla loro eccellente combinazione di leggerezza e alta resistenza. Mantengono la loro durata a temperature elevate, rendendoli adatti per componenti vicino al parafiamma del motore o in altri ambienti gravosi. L'alluminio offre anche una buona resistenza alla corrosione e ottime caratteristiche di finitura.

Leghe di Zinco sono apprezzati per la loro eccezionale fluidità in fusione, che permette di realizzare parti con pareti molto sottili e dettagli complessi. Lo zinco fornisce un'elevata qualità superficiale, risultando ideale per componenti in cui l'estetica è importante. Offre inoltre un'elevata resistenza agli urti ed è facilmente placcabile o finibile, motivo per cui viene spesso utilizzato per maniglie delle porte, componenti di serrature e listelli decorativi.

Leghe di Magnesio sono i più leggeri tra i comuni metalli utilizzati per la pressofusione, circa il 33% più leggeri dell'alluminio. Questo li rende una scelta premium per i produttori focalizzati sulla riduzione al massimo del peso del veicolo per migliorare l'economia di carburante e il comportamento stradale. Parti come i telai dei volanti e gli innalzatori dei sedili sono spesso realizzati in magnesio, come indicato da produttori come Inox Cast , per ottenere significativi risparmi di peso senza compromettere la resistenza.

Per illustrare meglio le differenze, ecco un confronto tra questi materiali chiave:

| Materiale | Proprietà chiave | Applicazioni interne comuni |

|---|---|---|

| Alluminio | Eccellente rapporto resistenza-peso, resistenza alle alte temperature, buona resistenza alla corrosione. | Supporti del cruscotto, staffe del pedale, alloggiamenti elettronici. |

| Zinco | Alta duttilità, eccellente per pareti sottili e dettagli fini, superficie superiore, elevata resistenza agli urti. | Alloggiamenti della serratura delle porte, ingranaggi del retrattore della cintura di sicurezza, pulegge, profili decorativi, maniglie. |

| Magnesio | Estremamente leggero (il metallo strutturale più leggero), buon rapporto resistenza-peso, eccellente schermatura EMI/RFI. | Telaio del volante, telai dei sedili e supporti rialzati, staffe della console, telaio del cruscotto. |

Un catalogo di comuni parti interne ottenute per pressofusione

La versatilità della pressofusione consente la produzione di una vasta gamma di componenti che costituiscono l'abitacolo di un veicolo moderno. Queste parti sono progettate per adattarsi perfettamente, garantire funzionalità ed offrire una sensazione di qualità, contribuendo in modo significativo all'esperienza di guida e di viaggio per conducente e passeggeri. Possono essere raggruppate in diverse aree funzionali chiave all'interno dell'abitacolo.

Componenti dello sterzo e del cruscotto

Questa zona richiede precisione e resistenza per garantire sicurezza e integrità operativa. La pressofusione viene utilizzata per produrre parti strutturalmente critiche ma al contempo complesse.

- Alloggiamenti della colonna dello sterzo: Queste parti proteggono e allineano l'albero dello sterzo e spesso integrano punti di fissaggio per gli interruttori dell'accensione e le leve degli indicatori di direzione.

- Telai del cruscotto: Spesso realizzati in magnesio per ridurre il peso, queste fusioni grandi e complesse costituiscono la struttura portante dell'intero gruppo cruscotto.

- Alloggiamenti airbag: I componenti pressofusi offrono la resistenza necessaria e dimensioni precise per contenere e dispiegare in modo sicuro gli airbag durante una collisione.

- Corpi della serratura: La pressofusione in zinco è spesso utilizzata per la sua durabilità e capacità di mantenere tolleranze molto strette per il meccanismo di chiusura.

Componenti dei sedili e della consolle

Le parti in questa categoria devono essere robuste per sopportare l'uso quotidiano e soddisfare severi standard di sicurezza, oltre a essere il più leggere possibile.

- Telai e supporti dei sedili: Le pressofusioni in magnesio e alluminio forniscono una struttura resistente e leggera per i sedili, contribuendo alla riduzione del peso complessivo del veicolo.

- Ingranaggi e pulegge del retrattore della cintura di sicurezza: Lo zinco è spesso il materiale prescelto per questi piccoli componenti ad alta resistenza, fondamentali per le prestazioni del sistema di sicurezza.

- Supporti per consolle e braccioli: Queste parti strutturali devono essere resistenti e spesso hanno una forma complessa per adattarsi al design interno del veicolo.

Componenti per Porte e Finiture

Queste parti combinano funzionalità ed esigenze estetiche, poiché sono frequentemente toccate e visibili agli occupanti del veicolo.

- Maniglie interne delle porte e meccanismi: Lo zinco è comunemente utilizzato per la sua eccellente finitura superficiale e per la qualità e durata percepita.

- Sportelli del vano portaoggetti e serrature: La fusione sotto pressione fornisce la rigidità e la precisione necessarie per un meccanismo di apertura e chiusura regolare e affidabile.

- Supporti degli specchietti: Queste parti devono tenere saldamente lo specchietto retrovisore interno assorbendo al contempo le vibrazioni.

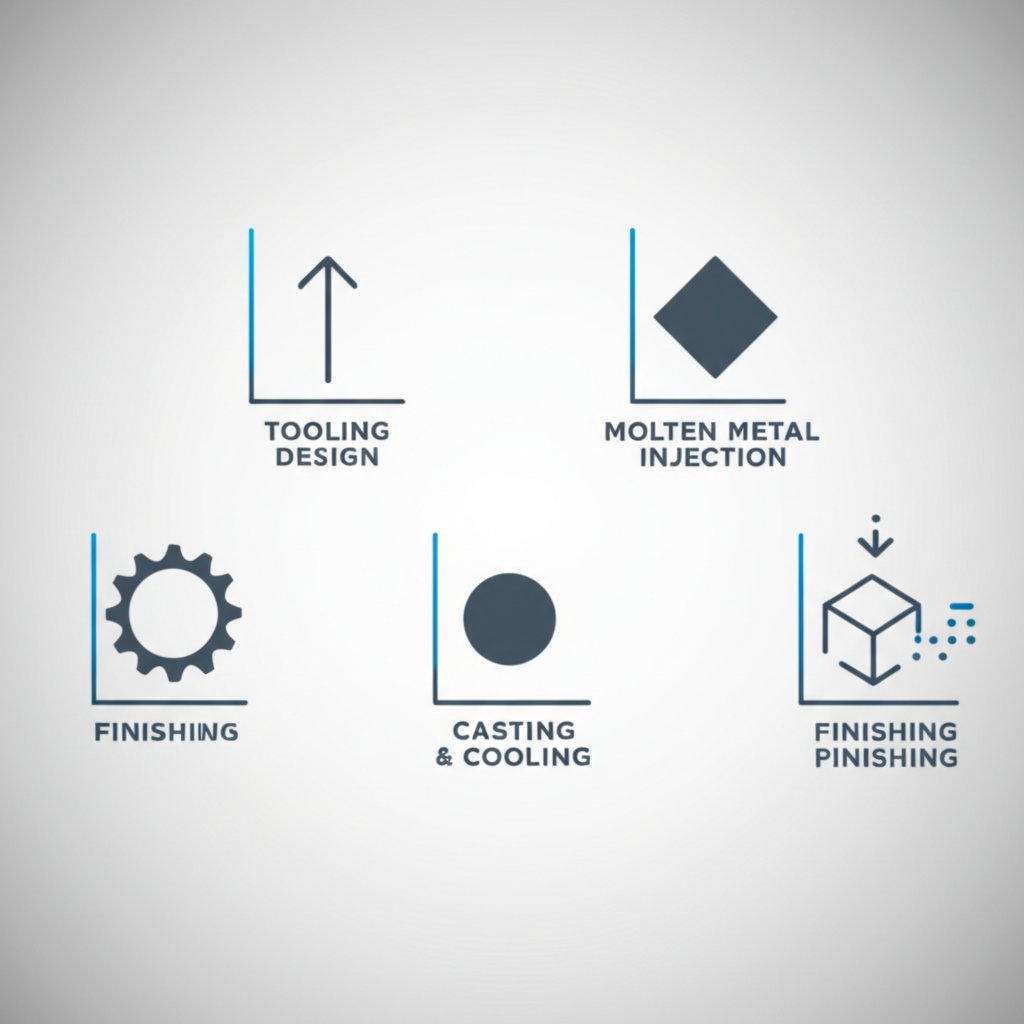

Il processo di fusione sotto pressione automobilistico: dalla realizzazione degli stampi alla finitura

La creazione di componenti di precisione mediante pressofusione è un processo articolato in più fasi, che richiede un'ingegneria precisa dall'inizio alla fine. Ogni passaggio è fondamentale per garantire che il componente finale soddisfi gli elevati standard del settore automobilistico in termini di resistenza, precisione dimensionale e qualità superficiale.

- Progettazione degli stampi e degli utensili: Il processo inizia con la realizzazione di uno stampo riutilizzabile, chiamato matrice. Questa è la fase più critica e intensiva in termini di investimento. Come spiegano specialisti come Gemini Group spiegano, queste matrici sono progettate con precisione in acciaio temprato, utilizzando software avanzati CAD/CAM e macchinari a controllo numerico (CNC) per creare le due metà della cavità dello stampo che formeranno la forma del componente.

- Preparazione della lega e iniezione: L’lega metallica scelta (alluminio, zinco o magnesio) viene fusa in un forno. Successivamente viene iniettata nella cavità dello stampo a pressione estremamente elevata. Il metodo specifico varia; la fusione a camera fredda è tipicamente utilizzata per metalli con alto punto di fusione come l’alluminio, mentre la fusione a camera calda è più rapida e viene impiegata per leghe con punto di fusione più basso, come lo zinco.

- Fusione e solidificazione: Una volta iniettato, il metallo fuso riempie rapidamente ogni dettaglio dello stampo. Viene mantenuto sotto pressione durante il raffreddamento e la solidificazione, che avviene in pochi secondi. Questo raffreddamento rapido contribuisce a creare una microstruttura a grana fine, aumentando la resistenza del pezzo.

- Espulsione e finitura: Dopo la solidificazione, le due metà dello stampo si aprono ed espulsori spingono il getto finito all’esterno. Il pezzo grezzo, che potrebbe presentare materiale in eccesso chiamato "bava" o canali di alimentazione, passa successivamente a operazioni secondarie. Queste possono includere sbozzatura, levigatura, lavorazione CNC per caratteristiche critiche e applicazione di finiture superficiali come verniciatura a polvere o pittura.

Mentre la pressofusione è ideale per parti complesse e con forma finita, i produttori scelgono tra diversi processi di formatura dei metalli in base ai requisiti del componente. Ad esempio, processi come la forgiatura vengono selezionati per parti che richiedono massima resistenza e tenacità alla fatica, come componenti critici del motore e del telaio. Aziende specializzate in queste applicazioni ad alta resistenza, come Tecnologia del metallo di Shaoyi (Ningbo) , utilizzano avanzati processi di forgiatura a caldo per produrre componenti automobilistici resistenti, dimostrando la varietà del panorama produttivo all'interno del settore.

Domande frequenti

1. Quali sono i componenti della pressofusione?

La maggior parte delle pressofusioni è realizzata con metalli non ferrosi. I materiali principali utilizzati nel settore automobilistico sono leghe di alluminio, zinco e magnesio. Altri materiali impiegati nella pressofusione in vari settori includono rame, piombo, peltro e leghe a base di stagno. La scelta del metallo dipende dai requisiti specifici del componente, come peso, resistenza, resistenza alla corrosione e proprietà termiche.

2. Quali parti automobilistiche sono prodotte per fusione?

La fusione è utilizzata per produrre una vasta gamma di parti automobilistiche. Oltre ai componenti interni trattati in questo articolo (come i supporti della colonna dello sterzo, le strutture dei sedili e le strutture del cruscotto), la fusione è essenziale anche per componenti principali del gruppo propulsore e del telaio. Esempi comuni includono blocchi motore, teste cilindri, alloggiamenti della trasmissione, pistoni, ruote e pinze freno. Il processo è fondamentale nella moderna produzione di veicoli grazie alla sua capacità di creare parti complesse e strutturalmente resistenti in modo efficiente.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —