- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

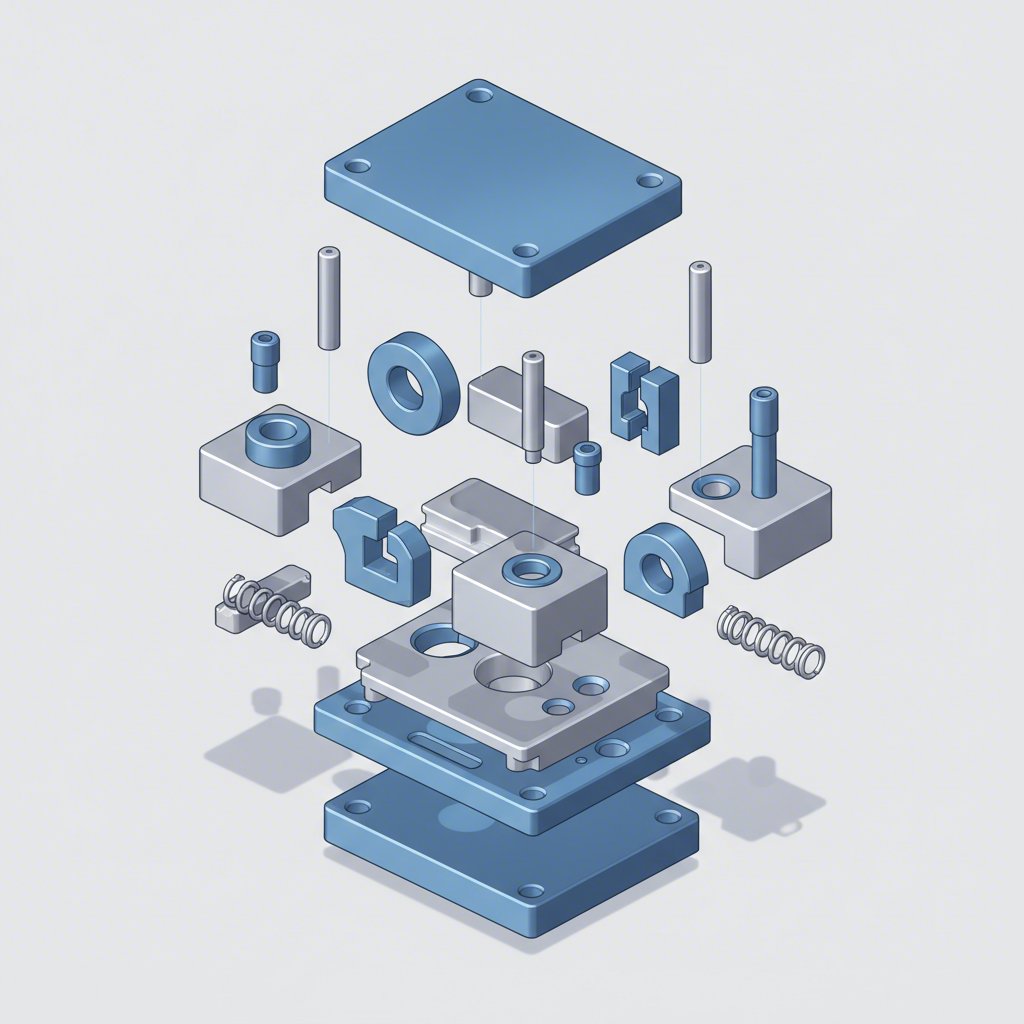

Una Guida Essenziale ai Componenti e alle Funzioni del Set di Stampo

Time : 2025-12-10

TL;DR

Uno stampo è uno strumento di produzione di precisione che taglia e forma lamiere in una forma specifica. I suoi componenti essenziali funzionano insieme per garantire accuratezza e ripetibilità. Le parti principali includono le piastre dello stampo (o scarpe) che costituiscono la base, i perni guida e le boccole per un allineamento preciso, e gli elementi operativi come punzoni e blocchi dello stampo che eseguono effettivamente le operazioni di taglio e formatura. Altri componenti come molle e tamponi controllano il flusso del materiale e forniscono la forza necessaria.

La base: anatomia fondamentale dello stampo

Al centro di qualsiasi operazione di stampaggio vi è il set di matrici, che funge da solida base per tutti gli altri componenti operativi. Gli elementi principali di questa base sono le piastre della matrice, note anche come scarpe della matrice. Un set completo di matrici comprende una scarpa superiore (che alloggia l'insieme punzone) e una scarpa inferiore (che alloggia il blocco matrice), portate in perfetto allineamento da componenti guida. Queste piastre sono lavorate con precisione a partire da acciaio o alluminio di alta qualità per garantire planarità e parallelismo perfetti, un requisito fondamentale per produrre pezzi uniformi e di alta qualità. La scelta del materiale dipende dall'applicazione; mentre l'acciaio è comune per la sua durata, l'alluminio è spesso preferito per il suo peso ridotto, la lavorazione più rapida e l'eccellente capacità di assorbimento degli urti, risultando ideale per matrici di tranciatura ad alto impatto.

La progettazione e lo spessore delle piastre dello stampo sono direttamente correlati alla quantità di forza che lo stampo deve sopportare. Ad esempio, uno stampo da incudine, che comprime il metallo sotto un'enorme pressione, richiede piastre notevolmente più spesse e robuste rispetto a uno stampo semplice utilizzato per operazioni di piegatura leggera. Questa resistenza fondamentale previene la flessione e garantisce che la forza del torchio venga trasmessa in modo efficiente al pezzo in lavorazione. La piastra inferiore dello stampo è generalmente lavorata con fori posizionati strategicamente. Queste aperture permettono ai ritagli e ai materiali di scarto generati durante operazioni di foratura o tranciatura di cadere e di essere rimossi dal torchio, evitando danni allo stampo e fermi operativi.

Inoltre, il set di stampi costituisce l'interfaccia tra l'utensile e la pressa. Le piastre superiore e inferiore presentano elementi di fissaggio, come codoli o fori per bulloni, che assicurano l'intero insieme dello stampo al punzone della pressa e alla piastra di appoggio. Questo fissaggio sicuro è essenziale per la sicurezza e la precisione operativa. Per applicazioni complesse, specialmente in settori come la produzione automobilistica, la progettazione del set di stampi è fondamentale. Aziende come Shaoyi (Ningbo) Metal Technology Co., Ltd. si specializzano nella creazione di stampi personalizzati per la stampaggio, i cui componenti fondamentali sono progettati per soddisfare le esigenze estreme della produzione di parti automobilistiche complesse con elevata precisione e durata.

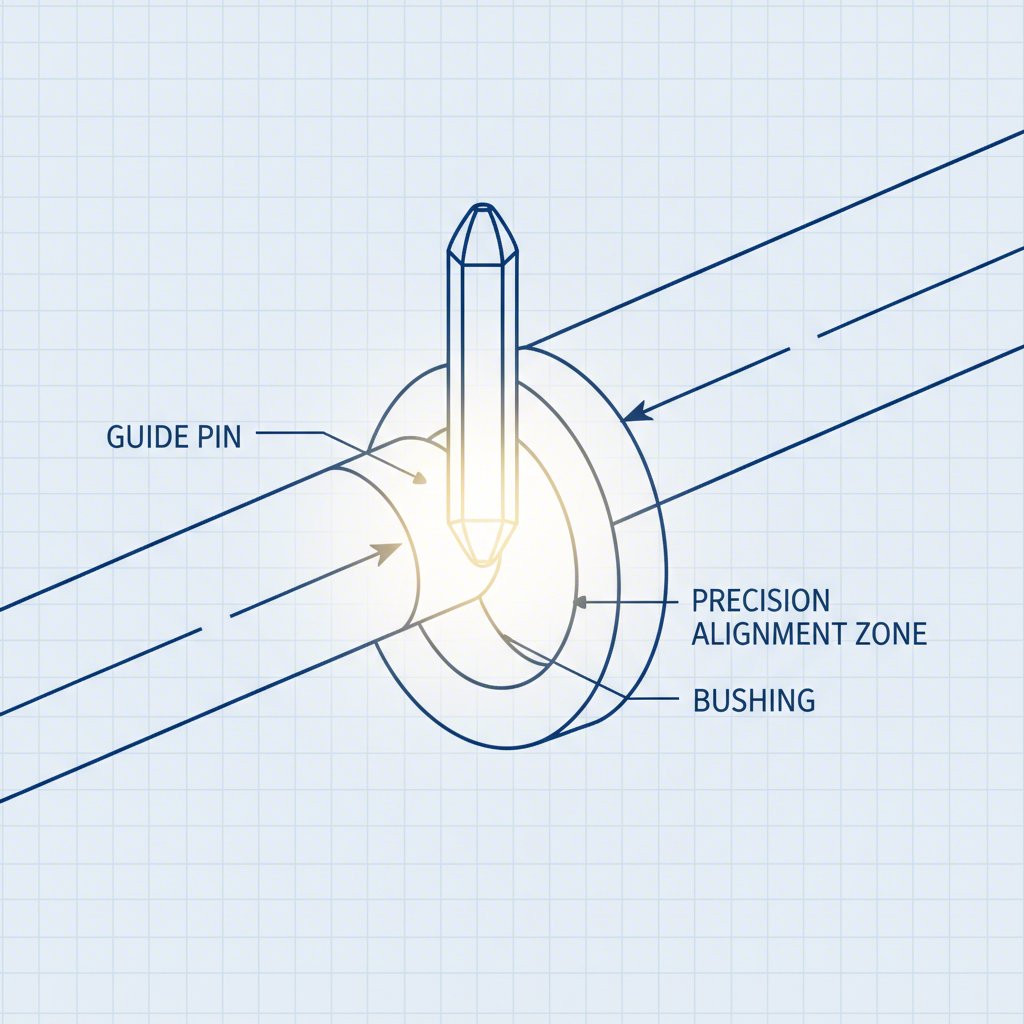

Precisione in movimento: spine di guida, boccoli e blocchi di appoggio

Mentre le piastra inferiore fornisce la base, la notevole precisione di una matrice di stampaggio è garantita dal suo sistema di guida. I componenti principali responsabili di ciò sono i perni di guida (chiamati anche pilastri o colonne di guida) e i boccoli di guida. Questi elementi lavorano in sinergia per assicurare un perfetto allineamento tra la parte superiore e quella inferiore della matrice ad ogni corsa del torchio, mantenendo spesso tolleranze estremamente ridotte pari a 0,0001 pollici. Questo preciso allineamento è fondamentale per mantenere il corretto gioco tra punzoni taglienti e blocchi di matrice, il che influisce direttamente sulla qualità del pezzo, sull'usura degli utensili e sulla durata della matrice.

Esistono due tipi principali di sistemi a perno guida, ciascuno adatto a diverse esigenze operative. La scelta tradizionale è rappresentata dai perni a attrito, che sono perni in acciaio temprato e rettificati con precisione, i quali scorrono all'interno di bocce in alluminio-bronzo. Queste bocce sono spesso dotate di tappi in grafite per l'autolubrificazione, al fine di ridurre al minimo l'attrito e l'usura. L'alternativa è un sistema di tipo a rulli a sfera, in cui i perni scorrono su una serie di sfere tenute insieme da una corona. Questa soluzione riduce notevolmente l'attrito, consentendo velocità maggiori della pressa senza generare eccessivo calore, e facilita ai tecnici la separazione delle due metà dello stampo per la manutenzione.

| Caratteristica | Perni a attrito | Perni a cuscinetti a sfera |

|---|---|---|

| Livello di Frenata | Più alto | Molto Basso |

| VELOCITÀ OPERATIVA | Basso a Medio | Alto |

| Precisione | Buono ad alto | Molto elevato |

| Costo | Inferiore | Più alto |

In operazioni in cui si generano spinte laterali significative — ad esempio nella formatura o nei punzoni comandati da camme — i perni guida da soli potrebbero non essere sufficienti a prevenire la deflessione. In questi casi, vengono aggiunti dei blocchi di appoggio. Si tratta di robusti blocchi in acciaio lavorati con precisione, fissati su entrambe le piastre portapunzone, che si innestano tra loro per assorbire le forze laterali. Solitamente utilizzano piastre antiusura in metalli dissimili, come acciaio contro bronzo-alluminio, per evitare grippaggio e garantire un funzionamento regolare. È un principio fondamentale nella progettazione degli stampi che i componenti di guida debbano allineare uno stampo correttamente funzionante, e non compensare un martinetto del pressa mal mantenuto o fuori allineamento.

L'Estremità Operativa: Punzoni, Blocchi Stampo e Ritenitori

I componenti che eseguono effettivamente il lavoro di taglio e formatura della lamiera sono il punzone e la matrice. Il punzone è il componente maschio, generalmente montato sulla piastra superiore della matrice, che spinge nel materiale. La matrice, o cavità della matrice, è il componente femmina, montato sulla piastra inferiore, che definisce la forma finale del pezzo. La relazione precisa e il gioco tra punzone e matrice determinano la qualità del taglio o della formatura.

Punzoni e matrici sono utilizzati per una varietà di operazioni, e la loro terminologia riflette la funzione svolta. Ad esempio, un'operazione di 'fogliatura' avviene quando il pezzo staccato dalla lamiera è il componente desiderato, noto come foglio. Al contrario, un'operazione di 'puntellatura' avviene quando il punzone crea un foro nel pezzo, e il materiale rimosso, chiamato scarto, viene scartato come residuo. Questi componenti lavoranti sono responsabili di numerosi processi, tra cui:

- Punzonatura: Il taglio del profilo esterno di un pezzo dalla lamiera.

- Piercing: Creazione di fori o caratteristiche interne nel pezzo.

- Coining: Applicazione di alta pressione per stampare un'impronta dettagliata nel metallo.

- Disegno: Allungamento e formatura della lamiera in forme profonde simili a tazze.

- Piegatura: Formatura del materiale lungo un asse rettilineo.

Per facilitare la manutenzione e i cambi rapidi, i punzoni sono spesso bloccati in posizione da dispositivi di ritenzione. Uno dei tipi più comuni è il fermo a sfera (ball-lock). Questo dispositivo utilizza una sfera a molla che si innesta in una scanalatura a forma di lacrima sul gambo del punzone. Questo sistema permette a un tecnico addetto alla manutenzione degli stampi di rimuovere rapidamente un punzone usurato o rotto e installarne uno nuovo senza dover smontare l'intero stampo, riducendo significativamente i tempi di fermo. Questa modularità rappresenta una caratteristica fondamentale della progettazione moderna ed efficiente degli stampi.

Controllo del Materiale e Applicazione della Forza: Piastrine e Molle

Gestire efficacemente la lamiera durante un'operazione di stampaggio ad alta velocità è altrettanto critico quanto il taglio e la formatura stessi. Questo è il compito di vari cuscinetti e molle all'interno del set di stampi. Un cuscinetto è una piastra caricata a pressione che trattiene, controlla o estrae il metallo. Ad esempio, un cuscinetto estrattore è una piastra con molla che circonda i punzoni di taglio. Dopo che un punzone ha perforato il materiale, l'elasticità del metallo fa sì che questo aderisca al punzone; il cuscinetto estrattore tiene fermo il materiale, consentendo al punzone di ritirarsi in modo pulito.

Nelle operazioni di formatura, vengono utilizzati altri tipi di cuscinetti. I cuscinetti pressori sono essenziali nella piegatura con spazzolamento, in quanto tengono saldamente il materiale contro la sezione inferiore della matrice per garantire una piega netta e precisa. Nelle operazioni di imbutitura, i cuscinetti di imbutitura (chiamati anche binders) applicano una pressione controllata sul perimetro della piastra. Questa pressione è fondamentale per regolare il flusso del materiale nella cavità della matrice. Una pressione troppo bassa permette al materiale di formare grinze, mentre una pressione eccessiva ne ostacola il flusso e può causare lo strappo o la frattura del pezzo. Questi cuscinetti sono generalmente fissati mediante componenti come boccole o bulloni a spalla, che consentono loro di muoversi verso l'alto e verso il basso applicando una forza costante.

La forza necessaria per questi cuscinetti è fornita da molle. La scelta della molla dipende dalla forza richiesta, dalla corsa e dai requisiti di durata dell'applicazione. I tre principali tipi sono:

- Molle elicoidali: Realizzate in acciaio per molle, sono comuni, economiche e adatte ad applicazioni che richiedono una forza moderata.

- Molle in uretano: Questi forniscono una buona pressione di stripping e sono spesso utilizzati in attrezzature per prototipi o produzioni brevi grazie al loro costo inferiore.

- Molle a gas azotate: Si tratta di cilindri caricati con gas azoto che possono erogare una forza estremamente elevata e costante durante tutta la corsa della pressa. Hanno un'elevata durata e sono preferiti per applicazioni impegnative come la stampaggio profondo.

Domande frequenti

1. Cos'è un componente dello stampo?

Un componente di stampo è qualsiasi singola parte che compone un'unità completa di stampo da tranciatura. Questi componenti lavorano insieme per tagliare o formare lamiera. Tra i principali esempi vi sono le piastrine (la base), i perni guida e le boccole (per l'allineamento), le punzonatrici e i blocchi dello stampo (gli elementi di taglio/formatura), le molle (per la forza) e i supporti estrattori (per il controllo del materiale). Ogni componente svolge una funzione specifica fondamentale per le prestazioni complessive e la precisione dello stampo.

2. Quali sono i componenti della fusione in pressofusione?

Anche se sembra simile, la fusione in pressofusione è un processo produttivo diverso rispetto alla stampaggio a taglio. La pressofusione consiste nell'immettere sotto alta pressione metallo fuso all'interno di una cavità dello stampo, chiamata matrice o stampo. I componenti principali includono le due metà della matrice (la metà superiore e la metà di espulsione), un sistema di spine di espulsione per espellere il pezzo solidificato e canali o ugelli che convogliano il metallo fuso nella cavità. I materiali utilizzati sono tipicamente leghe non ferrose come alluminio, zinco e magnesio.

3. Cos'è un componente die cut?

I componenti die cut sono parti prodotte mediante un processo chiamato die cutting, spesso utilizzato per materiali più morbidi come carta, plastica, tessuto o schiuma, oltre ai metalli sottili. In questo contesto, la 'matrice' può essere una lama affilata dalla forma personalizzata (una matrice a regolo d'acciaio) premuta nel materiale per ritagliare una forma specifica, molto simile a uno stampino per biscotti. I prodotti risultanti vengono impiegati in settori che vanno dall'imballaggio alle guarnizioni, fino agli isolanti elettrici e ai dispositivi medici.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —