- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Vantaggi dell'Alluminio Stampato nel Settore Automobilistico: Guida Tecnica

Time : 2025-12-27

TL;DR

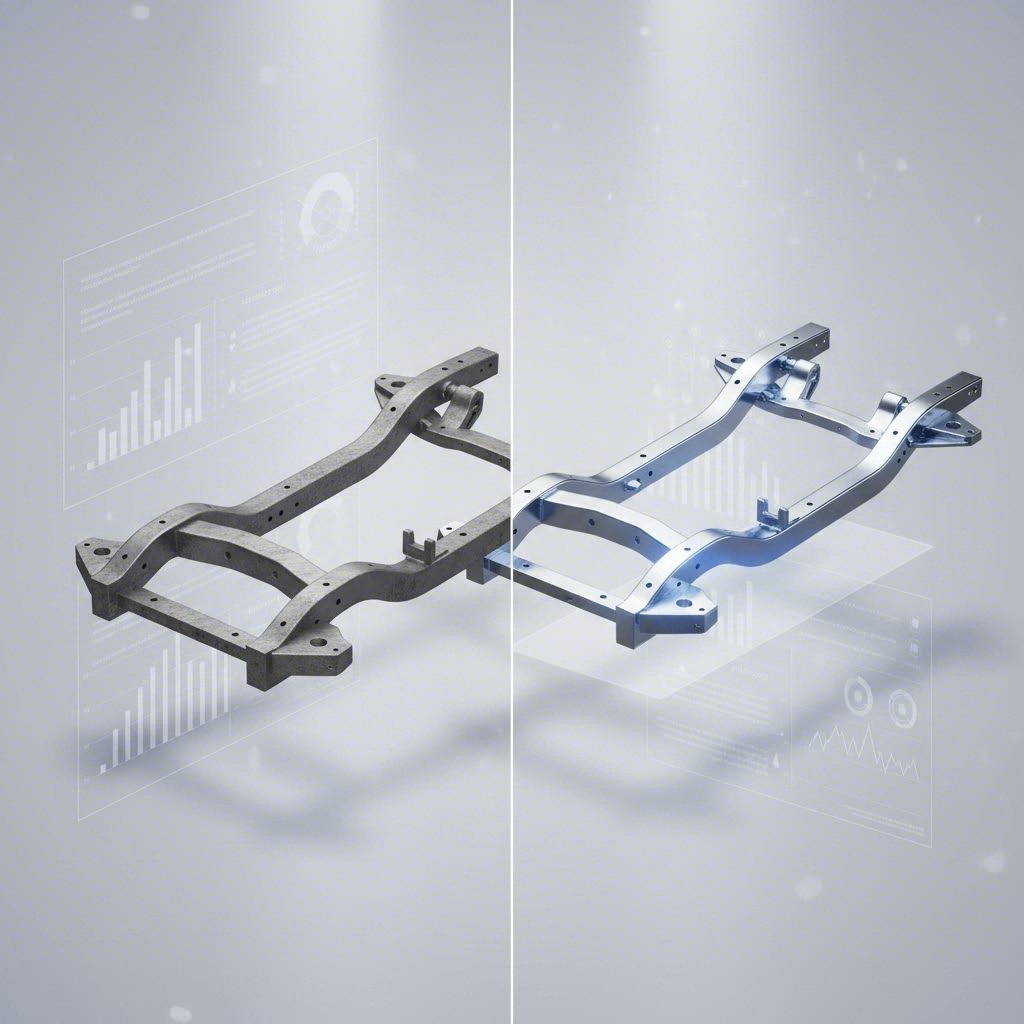

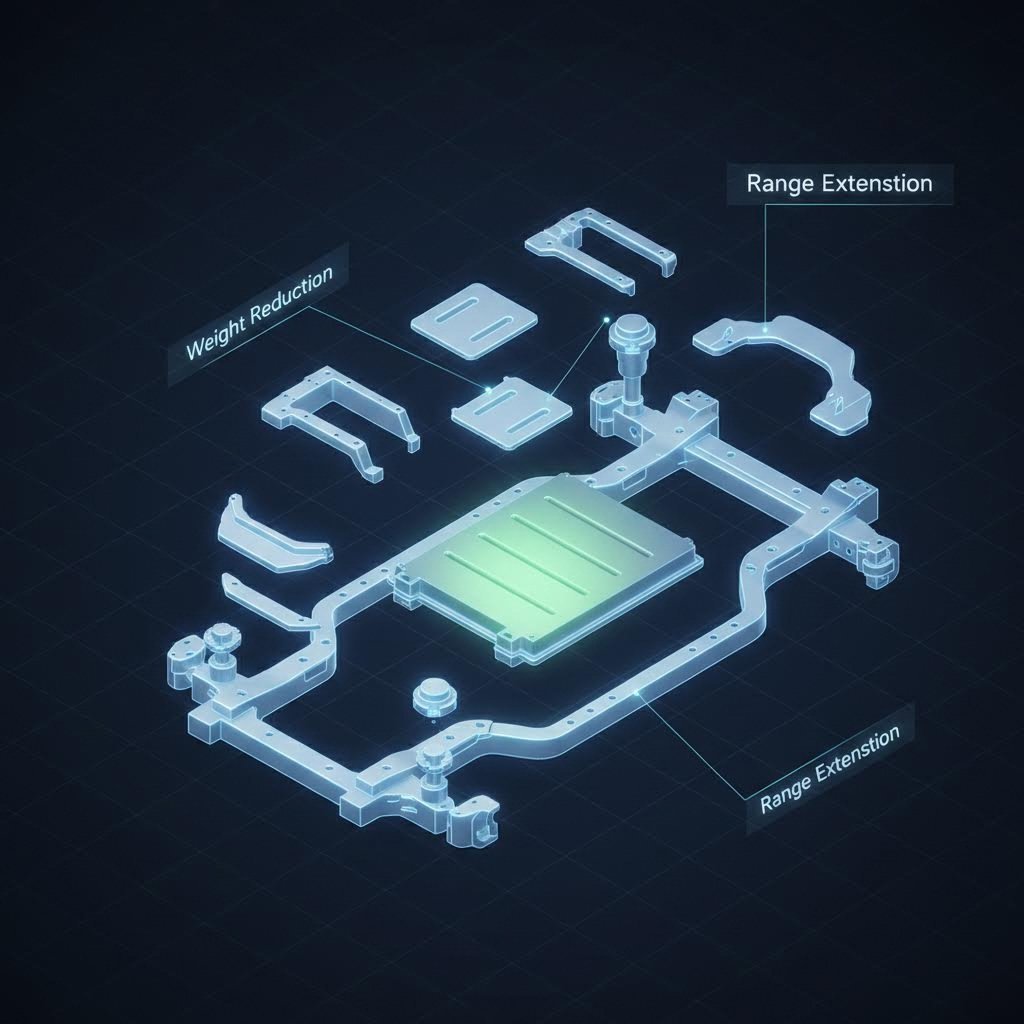

Vantaggi automobilistici dello stampaggio dell'alluminio si concentrano su un fondamentale vantaggio di "leggerezza": i componenti in alluminio pesano circa un terzo rispetto alle loro controparti in acciaio pur mantenendo l'integrità strutturale. Questa riduzione del peso si traduce direttamente in prestazioni; una riduzione del 10% della massa del veicolo tipicamente comporta un miglioramento del 6-8% nell'efficienza del carburante e aumenta in modo significativo l'autonomia dei veicoli elettrici (EV). Oltre al peso, l'alluminio stampato offre una superiore resistenza alla corrosione grazie al suo strato naturale di ossido ed effettivamente aumenta la resistenza a temperature criogeniche, a differenza dell'acciaio che può diventare fragile.

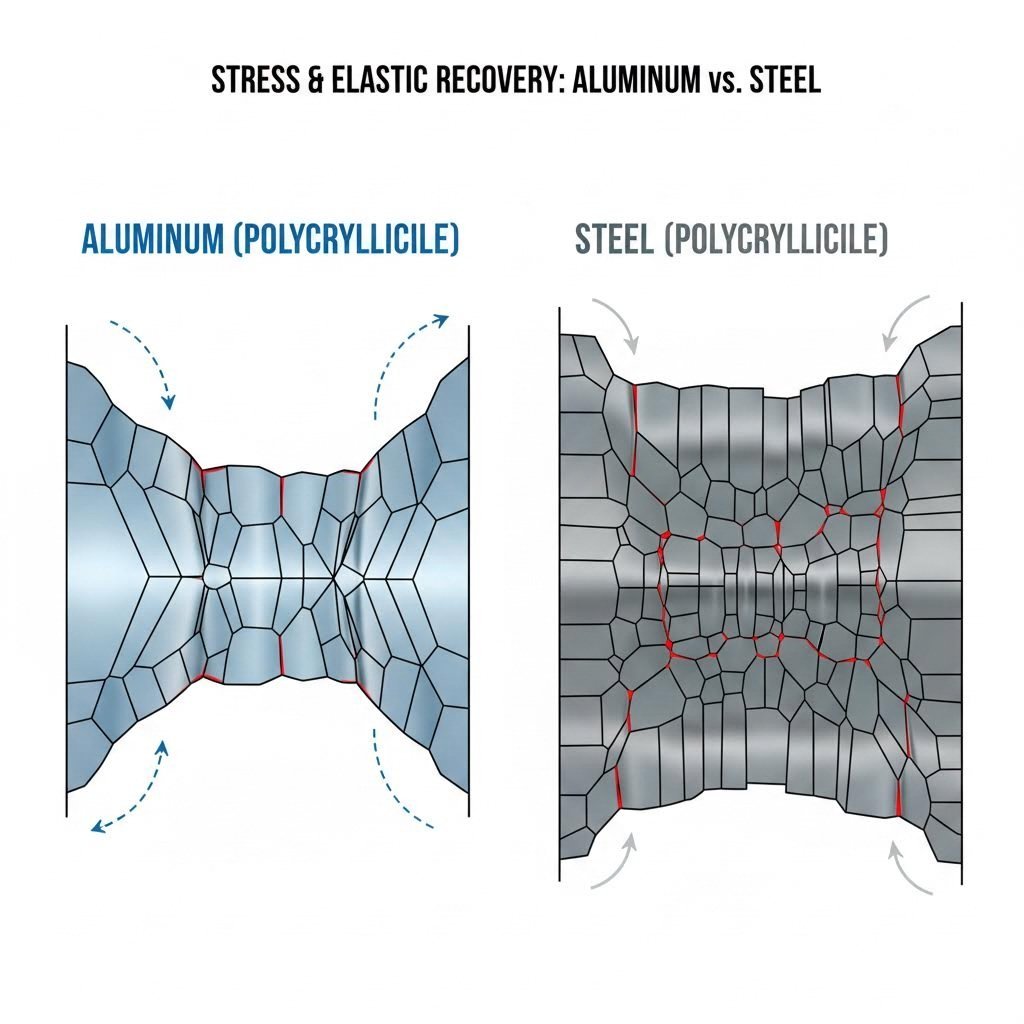

Tuttavia, la transizione all'alluminio richiede un'ingegneria specializzata per gestire il "ritorno elastico"—la tendenza del metallo a riprendere la sua forma originale dopo la stampatura. Per sfruttare appieno benefici come l'elevato rapporto resistenza-peso e la riciclabilità (con un risparmio del 95% di energia rispetto alla produzione primaria), i produttori devono utilizzare una selezione avanzata di leghe (tipicamente serie 5xxx e 6xxx) e tecnologie di presse servo-controllate di precisione.

L'Imperativo dell'Alleggerimento: Efficienza e Prestazioni

La spinta dell'industria automobilistica verso la stampaggio dell'alluminio è fondamentalmente alimentata dalla fisica della massa. Con una densità pari a circa un terzo di quella dell'acciaio, l'alluminio offre il percorso più immediato al "lightweighting"—una riduzione strategica della massa del veicolo che innesta un circolo virtuoso di efficienza. Quando un produttore sostituisce un componente pesante in acciaio del telaio con un equivalente stampato in alluminio, i benefici si estendono a tutto il progetto del veicolo: una carrozzeria più leggera richiede minor forza frenante, consentendo sistemi frenanti più piccoli, componenti di sospensione più leggeri e una potenza motore ridotta per raggiungere le stesse prestazioni di accelerazione.

Per i motori a combustione interna, i dati sono convincenti. Un'analisi del settore indica che una riduzione del 10% del peso del veicolo si traduce in un miglioramento del 6-8% nell'efficienza del carburante . Nel contesto dei veicoli elettrici (EV), questo calcolo diventa ancora più critico. Il peso della batteria rimane un vincolo principale per l'autonomia del veicolo; compensare questa massa con pannelli carrozzeria in alluminio stampato, alloggiamenti per batterie e nodi strutturali permette ai produttori OEM di massimizzare l'autonomia senza aumentare le dimensioni o il costo della batteria.

Questa efficienza non avviene a discapito della sicurezza. Le moderne tecniche di stampaggio dell'alluminio consentono agli ingegneri di regolare lo spessore del materiale e la geometria per creare "zone di deformazione" in grado di assorbire efficacemente l'energia d'impatto. Il risultato è un veicolo più leggero, agile e al contempo sicuro, conforme agli standard globali sempre più rigorosi sulle emissioni.

Vantaggi tecnici: oltre il semplice risparmio di peso

Mentre la riduzione del peso attira l'attenzione, le proprietà tecniche delle leghe di alluminio offrono chiari vantaggi in termini di durabilità e versatilità produttiva. Un vantaggio primario è la resistenza intrinseca alla corrosione del materiale. A differenza dell'acciaio, che richiede una pesante galvanizzazione o rivestimento per prevenire la ruggine, l'alluminio forma naturalmente uno strato sottile e duro di ossido all'esposizione all'aria. Questo scudo autoriparante protegge componenti stampati come pannelli sottoscocca e passaruota dai sali stradali e dall'umidità, estendendo significativamente la vita utile del veicolo.

Un'altra proprietà spesso trascurata è il comportamento dell'alluminio in condizioni di temperature estreme. Gli acciai al carbonio tradizionali possono diventare fragili e soggetti a fratture in condizioni di gelo. Al contrario, le leghe di alluminio dimostrano un aumento della resistenza a trazione e della duttilità al diminuire delle temperature . Questa stabilità criogenica rende l'alluminio stampato una scelta ideale per veicoli che operano in climi settentrionali rigidi o per componenti esposti a freddo estremo, garantendo affidabilità strutturale là dove altri materiali potrebbero cedere.

Inoltre, l'alluminio è non magnetico e non produce scintille. Queste proprietà sono sempre più rilevanti nell'elettronica automobilistica moderna e nei contenitori delle batterie dei veicoli elettrici (EV), dove è fondamentale ridurre al minimo le interferenze magnetiche e garantire la sicurezza contro la generazione di scintille in caso di collisioni o durante la manutenzione.

Gestione delle sfide: rimbalzo elastico e formabilità

Nonostante i suoi vantaggi, la stampatura dell'alluminio presenta sfide ingegneristiche uniche, la più nota delle quali è il "rimbalzo". L'alluminio ha un modulo di elasticità inferiore rispetto all'acciaio, il che significa che possiede una maggiore "memoria". Dopo che la pressa ha colpito il metallo e si ritrae, l'alluminio tende a ripristinare la sua forma originale piatta in modo più marcato rispetto all'acciaio. Se non calcolato con precisione, ciò può provocare componenti fuori tolleranza, influendo sull'allineamento dell'assemblaggio e sui giunti tra pannelli.

Per superare questo problema, i produttori leader utilizzano software avanzati di simulazione e tecnologia di presse servoazionate. Le presse servo consentono profili di corsa variabili, riducendo la velocità del punzone nella fase finale della corsa (punto morto inferiore) per ridurre le sollecitazioni e fissare la forma in modo più permanente. Questo controllo preciso contribuisce a mitigare il rimbalzo e permette estrusioni più profonde senza strappare il materiale.

La formabilità è un altro aspetto da considerare. Sebbene l'alluminio sia malleabile, alcune leghe ad alta resistenza possono creparsi se sottoposte a sollecitazioni oltre i loro limiti di formatura. Gli ingegneri devono progettare con attenzione i raggi di curvatura—di norma rispettando una regola pari almeno a 1,5 volte lo spessore del materiale—per evitare fratture. L'uso di lubrificanti specificamente formulati per la stampatura dell'alluminio aiuta inoltre a gestire attrito e generazione di calore, garantendo tagli puliti e superfici lisce.

Guida alla selezione delle leghe per la stampatura automobilistica

Non tutti gli alluminio sono uguali. Il successo di un componente stampato dipende fortemente dalla scelta della serie di lega corretta, poiché ognuna offre un diverso equilibrio tra formabilità, resistenza e saldabilità. Il settore automobilistico si basa principalmente sulle serie 5xxx e 6xxx.

| Serie leghe | Elemento principale | Caratteristiche principali | Applicazione automobilistica tipica |

|---|---|---|---|

| serie 5xxx (ad es. 5052, 5754) | Magnesio | Eccellente resistenza alla corrosione (in particolare al sale), buona lavorabilità, elevata resistenza alla fatica. Non trattabile termicamente. | Serbatoi del carburante, pannelli interni, supporti smorzanti acustici, parti non strutturali complesse. |

| serie 6XXX (es. 6061, 6082) | Magnesio e Silicio | Trattabile termicamente per elevata resistenza, versatile, buona formabilità nel trattamento T4, elevata resistenza alla corrosione. | Telai chassis, componenti strutturali della carrozzeria in bianco, bracci della sospensione, sistemi di gestione degli urti. |

| serie 1xxx (es. 1100) | Alluminio (99% puro) | Eccellente conducibilità termica/elettrica, massima resistenza alla corrosione, resistenza meccanica più bassa. | Paracalori, profili decorativi, connettori elettrici, targhette identificative. |

| serie 7XXX (es. 7075) | Zinco | Elevata resistenza (paragonabile a quella di alcuni acciai), più difficile da formare, costoso. | Traversi paraurti, rinforzi strutturali di grado aerospaziale. |

Per informazioni dettagliate sull'approvvigionamento e sulle specifiche di queste leghe, la consultazione di risorse come La guida completa di HLC Metal Parts può aiutare gli ingegneri ad abbinare il trattamento specifico della lega (ad esempio T4 rispetto a T6) al processo produttivo.

Dallo sviluppo al prodotto finale: gestione del volume e della precisione

Il passaggio da un design CAD digitale a un componente fisico stampato comporta fasi distinte, ognuna delle quali richiede capacità specifiche. Nella fase di prototipazione, velocità e flessibilità sono fondamentali per convalidare i progetti e verificarne l'adattabilità. Tuttavia, il passaggio alla produzione di massa richiede coerenza ed elevata potenza.

Gestire i comportamenti peculiari dell'alluminio per applicazioni automobilistiche—come la necessità di una maggiore tonnellata per formare geometrie complesse—richiede macchinari robusti. In questo contesto, partner dotati di versatilità ingegneristica sono essenziali. Ad esempio, produttori come Shaoyi Metal Technology utilizzano presse da 600 tonnellate e flussi di lavoro certificati IATF 16949 per colmare il divario critico tra prototipazione rapida e stampaggio automobilistico ad alto volume. Questa capacità garantisce che la precisione raggiunta in un prototipo venga mantenuta su milioni di unità prodotte, rispettando rigorosamente gli standard OEM per bracci oscillanti, telai secondari e altri componenti critici per la sicurezza.

Analisi Costi-Benefici e Sostenibilità

Sebbene il costo della materia prima dell'alluminio sia superiore a quello dell'acciaio dolce, l'analisi del ciclo di vita totale spesso favorisce l'alluminio. L'investimento iniziale è compensato dai risparmi a lungo termine sui consumi per il cliente e dall'eliminazione dei trattamenti di protezione contro la ruggine durante la produzione. Inoltre, l'efficienza produttiva sta migliorando; linee moderne di stampaggio ad alta velocità possono produrre pannelli in alluminio a ritmi paragonabili a quelli dell'acciaio, riducendo il divario nei costi di produzione.

La sostenibilità è il fattore finale e decisivo. L'alluminio è riciclabile all'infinito senza degrado delle sue proprietà. Il riciclo di scarto in alluminio richiede solo il 5% dell'energia necessaria per produrre alluminio primario dal minerale di bauxite. Questo enorme risparmio energetico si allinea perfettamente agli obiettivi di neutralità carbonica del settore automobilistico, consentendo ai costruttori di commercializzare veicoli che non sono solo efficienti da guidare, ma anche responsabili da produrre.

Efficienza ingegneristica

Il passaggio alla stampatura in alluminio è qualcosa di più di una tendenza; si tratta di una ri-progettazione fondamentale dell'automobile moderna. Bilanciando i tre elementi della riduzione del peso, resistenza e sostenibilità, la stampatura in alluminio abilita la prossima generazione di veicoli a combustione interna ed elettrici ad alta efficienza. Sebbene esistano sfide come il rimbalzo elastico e i costi materiali più elevati, le soluzioni – che vanno dalle presse servo avanzate alla selezione strategica delle leghe – sono ormai ben consolidate. Per gli ingegneri automotive e i team di approvvigionamento, la domanda non è più iF dovrebbero adottare la stampaggio in alluminio, ma come per ottimizzare il processo al massimo valore e prestazioni.

Domande frequenti

1. Quali sono i principali vantaggi dell'uso dell'alluminio per le carrozzerie automobilistiche?

Il vantaggio principale è la significativa riduzione del peso, spesso fino al 40-50% rispetto alle tradizionali carrozzerie in acciaio. Questa massa inferiore migliora direttamente l'efficienza del carburante, l'accelerazione e le prestazioni di frenata. Inoltre, l'alluminio offre un'eccellente resistenza naturale alla corrosione e capacità di assorbimento dell'energia durante gli urti, aumentando sia la durata che la sicurezza.

2. Perché l'alluminio viene utilizzato nell'industria automobilistica nonostante i costi più elevati?

Sebbene il materiale grezzo sia più costoso, l'alluminio consente costi inferiori nel ciclo di vita grazie al risparmio di carburante e alla ridotta manutenzione (grazie all'assenza di ruggine). Inoltre, è fondamentale per soddisfare le rigorose normative governative sulle emissioni e per aumentare l'autonomia dei veicoli elettrici, giustificando così il prezzo iniziale più alto per i produttori.

3. Come lo stampaggio dei metalli migliora l'efficienza produttiva?

La stampatura dei metalli è un processo produttivo ad alta velocità in grado di produrre migliaia di parti identiche con tolleranze strette in breve tempo. Utilizzando matrici progressivi o presse a trasferimento, forme complesse possono essere formate, punzonate e rifinite in un'unica passata automatizzata, riducendo significativamente i costi di manodopera e i tempi di ciclo rispetto alla lavorazione meccanica o alla fusione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —