Izbor razreda čelika za automobile: inženjerski kriteriji

KRATKO

Izbor optimalnih vrsta čelika za automobile zahtijeva preciznu ravnotežu između triju konkurentskih varijabli: oblikljivosti (duktilnosti), mehaničke čvrstoće (iznos/tjesak) i troškova proizvodnje. Dok niskougljenični čelik kao što je SAE 1008 ostaje standard za vidljive panele karoserije zbog njihove superiorne površinske finish, moderni zahtjevi sigurnosti pomaknuli su industriju prema visokočvrstoj niskougljivoj leguri (HSLA) i naprednim visokočvrstim čelikovima ( Uspješna odabir materijala ovisi o razumijevanju kompromisa između metalne sposobnosti da se isteže bez razdvajanja i njegove sposobnosti apsorbirati energiju udara.

Kriteriji za odabir: inženjerski kriteriji

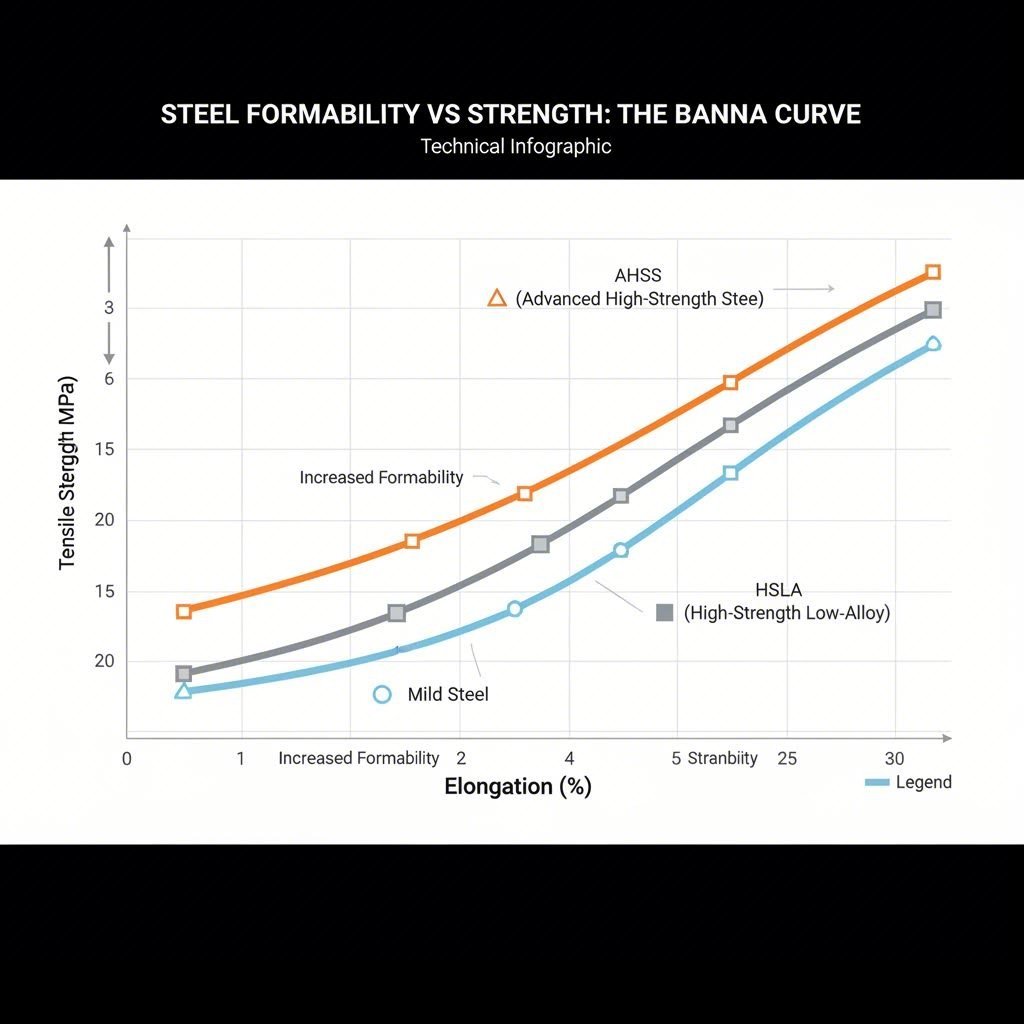

Prije nego što određuje razinu, inženjeri moraju procijeniti mehanička svojstva materijala u odnosu na njegovu geometriju i funkciju. Glavni kompromis u automobilskoj pečati je općenito priznat: kako se jača čvrstoća, oblikljivost općenito opada. Ovaj obrnuti odnos diktira da materijali odabrani za dijelove s dubokim povlačenjem moraju dati prednost produženosti, dok sigurnosno kritične komponente daju prednost čvrstoći na vladanju.

U skladu s člankom 6. stavkom 1.

- Snaga otpora protiv snage na vladanje: Snaga otpora određuje granicu elastične deformacije, dok snaga na vladanju određuje točku lomljenja. Za konstrukcijske dijelove, visoka tačka prijenosa ključna je za sprečavanje trajnog deformacije pod opterećenjem.

- U slučaju da je to potrebno, za svaki tip vozila: U slučaju da se ne primjenjuje, to se može smatrati da je u skladu s člankom 6. stavkom 2. Visoke n-vrednosti omogućuju složenije oblike bez lokalizirane tanjavanja ili trganja.

- Za sve proizvode koji sadrže: To mjeri otpornost materijala na tanje. Visoka r-vrednost je od suštinskog značaja za primjene dubokog crpljenja poput oljnih posuda ili spremnika za plin.

U tom smislu, Komisija je u skladu s člankom 2. stavkom 1. Iako napredne razine nude smanjenje težine, često zahtijevaju veće tonaže prsova i skuplje obloge alata kako bi se izbjeglo povećano trošenje. Prema Vrijedna oprema , razumijevanje ovih parametara prvi je korak u izbjegavanju skupih neuspjeha proizvodnje kao što su razdvajanje ili prekomjerno povlačenje.

Standardne razine ugljičnog čelika (radni konji)

Ugljični čelik ostaje okosnica proizvodnje automobila, čime se čini značajan postotak ukupne mase vozila. Ti razredovi se klasificiraju po sadržaju ugljika, što izravno utječe na njihovu tvrdoću i fleksibilnost.

Niskougljenični i blagi čelik (SAE 1008, 1010)

Niskougljenični čelik, često se naziva blagi čelik, obično sadrži manje od 0,25% ugljika. Oznake kao SAE 1008 i Sljedeći članak u skladu s člankom 3. stavkom 2. točkom (a) ovog Pravilnika, "specifična oznaka" znači oznaka ili oznaka ili oznaka koja se koristi za označavanje proizvoda ili proizvoda. Njihova visoka fleksibilnost omogućuje da se bez pukotina oblikuju složene, sveže krive. Osim toga, lako se zavariju i mogu se bojati, što ih čini idealnim za sastavljanje tijela u bijeloj boji (BIW).

Srednji i visokokarboni čelik (SAE 1045, 1095)

Kako sadržaj ugljika raste, čelik postaje tvrđi i jači, ali znatno manje oblikovan. Srednje ugljikove razine kao što su Sljedeći članak u skladu s člankom 3. stavkom 1. S druge strane, u slučaju da se ne upotrebljava, to znači da se ne upotrebljava. Sljedeći članak , najbolje funkcioniraju u aplikacijama koje zahtijevaju ekstremnu tvrdoću i zadržavanje oblika, kao što su opruge ili spone. Talan Products u skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EZ) br. 1225/2009 Komisija je odlučila da se odluka o pokretanju postupka za odobravanje zahtjeva za uvođenje u promet u skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EZ) br. 1225/2009 primjeni.

| Kategorija razreda | Zajednička razina SAE | Tipična primjena u automobilskoj industriji | Ključna karakteristika |

|---|---|---|---|

| S niskim udioom ugljičnog dioksida | U slučaju da je to potrebno, u skladu s člankom 6. stavkom 1. | S druge konstrukcije | Visoka oblikovitost, izvrsna površna obrada |

| Srednji ugljik | Sljedeći članci: | S druge konstrukcije | Izravno snaga i otpornost na habanje |

| Visoki ugljik | Sljedeći članci: | S druge vrste | Visoka tvrdoća, krhko formiranje |

U skladu s člankom 3. stavkom 1.

Kako bi se zadovoljile strože standarde uštede goriva i propisi o sigurnosti u sudarima, automobilski inženjeri sve više se okreću visokočvrstom niskog legura (HSLA) i naprednim čelikom visoke čvrstoće (AHSS). Ti materijali omogućuju proizvođačima korištenje tanjih kalibra (downgauging) kako bi se smanjila težina bez žrtvovanja strukturne cjelovitosti.

Skloni materijali dobivaju svoju snagu mikrologijom s elementima poput vanadija ili niobija. Oni se široko koriste za dijelove šasije, ruke za suspenziju i ojačanja. AHSS , uključujući čelika s dvostrukom fazom (DP) i plastičnošću izazvanom transformacijom (TRIP), nude još agresivniji odnos čvrstoće i težine, s čvrstoćama na vuču često većim od 800 MPa.

Obrada tih materijala zahtijeva specijalizirane sposobnosti. Veća čvrstoća rezultira značajnim "springbackom" - tendencijom metala da se vrati u svoj izvorni oblik nakon čepanja. Rešavanje ovog zahtjeva zahtijeva napredni dizajn i teške linije za pritisak. Za složene strukturne komponente poput upravljačkih ruku ili pod-krama, partnerstvo s proizvođačem koji može nositi zahtjeve visokog tonaža je od ključne važnosti. Tvrtke poput Shaoyi Metal Technology u skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za sve proizvode koji su proizvedeni u skladu s ovom Uredbom, za koje se primjenjuje ovaj članak, za koje se primjenjuje članak 3. točka (a) ovog članka, za koje se primjenjuje članak 3. točka (a) ovog članka, za koje

Korrozijski otporne i nerđajuće opcije

Za komponente izložene teškim uvjetima, kao što su izduvni sustavi ili vanjska obloga, otpornost na koroziju postaje odlučujući faktor. Dok galvanizacija (zinčni premaz) štiti panele karoserije ugljikovog čelika, posebne primjene zahtijevaju svojstva nehrđajućeg čelika.

S druge strane, za proizvodnju električnih vozila: 409 je odabir za automobile. Proizvod je odgođen od karoserije i otporan na oksidaciju pri visokim temperaturama. Magnetan je i umjereno se može oblikovati.

Spucači od nehrđajućeg čelika: Sastav 304 pruža vrhunsku otpornost na koroziju i nemagnetnu, estetski ugodnu završetak. Prema Larsonova alatka i žigosanje , ova se razina daje prednost za dekorativne obloge, poklopce kotača i dijelove gdje je hrđa neprihvatljiva. Međutim, skuplji je i podložniji je radnom tvrđenju, što može zakomplicirati proces žigosanja.

Mape aplikacija: koja razina za koji dio?

Izbor pravog materijala u konačnici je funkcija lokacije i namjene dijela unutar arhitekture vozila. Ova matrica odluka pomaže u pojednostavljenju procesa odabira:

- U slučaju da se radi o izdanju, mora se navesti da je izdanje u skladu s člankom 5. stavkom 1. Prioritet je kvaliteta površine i oblikovanja. Upotreba: Nisko ugljikovo dioksidno čelik / IF čelik / čelik koji se može utrditi.

- Zaštićeno mjesto za odlaganje: Prioritet je apsorpcija energije i zaštita od sudara. Upotreba: "Stručni sustav" za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom

- Šasija i ovjes: Prioritet su otpornost na umor i izdržljivost. Upotreba: HSLA 350/420.

- Izduvni i toplinski štitovi: Prioritet je otpornost na toplinu i koroziju. Upotreba: Nehrđajući čelik 409 ili aluminizirani čelik.

Prikazanjem svojstava materijala u skladu s specifičnim uvjetima napora i okoline primjene, inženjeri mogu osigurati dugovječnost i performanse uz kontrolu troškova proizvodnje.

Povjerenje strategija za odabir čelika

Prelazak od jednostavnih blažih čelika na složene višefasne legure predstavlja evoluciju modernog inženjerstva u automobilskoj industriji. Uspješni projekti pečatanja ne oslanjaju se samo na odabir razine iz grafikona, već i na analizu cijelog životnog ciklusa komponente, od linije za tiskanje do laboratorija za testiranje udara. Bilo da se radi o optimizaciji za lakše zahtjeve električnih vozila ili za robusnu izdržljivost komercijalnih kamiona, ispravna vrsta čelika služi kao temelj sigurnosti i učinkovitosti automobila.

Često postavljana pitanja

1. za Koja je razlika između HSLA-a i blage čelika u štampiranju?

HSLA (High-Strength Low-Alloy) čelik je znatno jači od blažeg čelika zbog dodavanja legiranih elemenata, što omogućuje tanje, lakše dijelove. Međutim, HSLA je manje oblikovan i ima veću povratnu snagu, što zahtijeva veću snagu i preciznu kompenzaciju izrezanih materijala u usporedbi s mekim, fleksibilnim blažim čelikom koji se koristi za duboko povučene ploče karoserije.

2. - Što? Zašto je SAE 1008 preferiran za panele karoserije automobila?

Za proizvodnju proizvoda za proizvodnju električne energije u skladu s ovom Uredbom, primjenjuje se standardna oznaka SAE 1008. Niskog sadržaja ugljika omogućuje mu da se povuče u složene, glatke oblike bez razdvajanja, a pruža konzistentnu površinu za bojenje, što je ključno za vizuelnu privlačnost vanjske strane vozila.

3. Slijedi sljedeće: Može li se nerđajući čelik koristiti za konstrukcijske dijelove automobila?

Dok je nehrđajući čelik nevjerojatno jak i otporan na koroziju, on je općenito preskupo za široku upotrebu u sigurnosnom kavezu u usporedbi s AHSS-om ili HSLA-om. Prvenstveno je rezerviran za izduvne sustave (visoka otpornost na toplinu) i dekorativnu obljetnicu (otpornost na koroziju), iako ga neke specijalizirane aplikacije visokih performansi mogu koristiti za strukturu.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —