Tajne lasersko rezane čelika: od granica debljine do savršenih završetaka

Razumijevanje laserski rezane čelika i njegove uloge u proizvodnji

Zamislite zraku svjetlosti tako precizno usmjerenu da može rezati kroz čvrsti metal s kirurškom preciznošću. To se točno događa kad radite s laserskim rezom čelika - metodom precizne proizvodnje koji je promijenio način na koji industrija pristupa proizvodnji metala.

U osnovi, lasersko sečenje čelika uključuje usmjeravanje visoko koncentriranog laserskog zraka uz računarski programiran put. Kad se ta usredotočena energija dotakne površine čelika, ona brzo zagrijava materijal do točke topljenja, paljenja ili ispiranja. Što je bilo s time? Čisti, precizni rezovi koje tradicionalne metode jednostavno ne mogu usporediti. Pomoćni plin obično kisik ili dušik zatim odudara rastvoreni materijal, ostavljajući glatke, oštre i bez bradavice i greda.

Ova tehnologija je postala neophodna u modernoj proizvodnji. Od automobila do složenih arhitektonskih elemenata, laserskim rezom čelika posvuda se pojavljuje preciznost. Proizvođači čelika se sada oslanjaju na S druge opreme za proizvodnju električnih vozila da bi se dobili ponavljajući rezultati, bez obzira da li proizvode jedan prototip ili tisuće identičnih dijelova.

Moderni sustavi za laserski rezač metala mogu postići dimenzijske tolerancije do +/- 0,1 mm, što ih čini idealnim za primjene gdje preciznost nije opcijska, već osnovni zahtjev.

Što razlikuje lasersko rezanje od tradicionalnog rezanja čelika

Tradicionalne metode rezanja čelika - šišanje, piljenje ili rezanje plazmom - imaju jedno ograničenje: fizički kontakt između alata i materijala. Ovaj kontakt stvara mehaničko oštećenje, stvara vibracije i ograničava složenost vaših posjekotina.

Lasersko sečenje potpuno uklanja te ograničenja. Nema direktnog kontakta između alata i materijala, što znači:

- Nisu se obrisani mehanički dijelovi rezanja

- Smanjene zahtjeve za održavanjem tijekom vremena

- Sposobnost za izvršavanje složenih geometrija i uskih uglova koje fizičke alate ne mogu postići

- U skladu s člankom 3. stavkom 2.

Kada radite s visoko čvrstim materijalima gdje je čvrstoća na vladanju važna, ovaj pristup bez kontakta čuva mehanička svojstva materijala blizu zone reznice. Tradicionalne metode često ugrožavaju ta svojstva zbog prekomjerne vrućine ili mehaničkog napora.

Znanost koja stoji iza toplinske separacije u čeliku

Kako lasersko rezanje čelika zapravo funkcionira na razini materijala? Ovaj proces temelji se na onome što inženjeri nazivaju fototermalni efekt.

Kad laserski zraka visokog intenziteta pogodi površinu čelika, materijal apsorbira tu energiju i gotovo odmah je pretvara u toplinu. Lokalna temperatura raste tako brzo da čelik prelazi iz čvrste u tekuću ili čak izravno u paru u milisekundama. Ova koncentrirana isporuka energije omogućuje tako precizno sečenje.

Ključni parametr ovdje je gustoća snage: količina laserske energije isporučene po jedinici površine. Veća gustoća energije znači brže zagrijavanje i učinkovitije rezanje. CNC sustavi to precizno kontroliraju, prilagođavajući brzinu obrade, lasersku snagu, fokus zraka i druge parametre na temelju specifičnog tipa čelika i debljine s kojom radite.

Zbog tog nivoa kontrole profesionalci za proizvodnju metala sve više biraju lasersku tehnologiju. Svaka postavka može se kalibrirati kako bi se prilagodila vašim zahtjevima, bez obzira na to želite li brze proizvodne trke ili složene jednokratne dijelove. Rezultat je proces koji je ne samo precizan, već i ekološki prihvatljiv, stvara minimalni otpad i ne zahtijeva ulja za podmazivanje koja trebaju naknadno čišćenje.

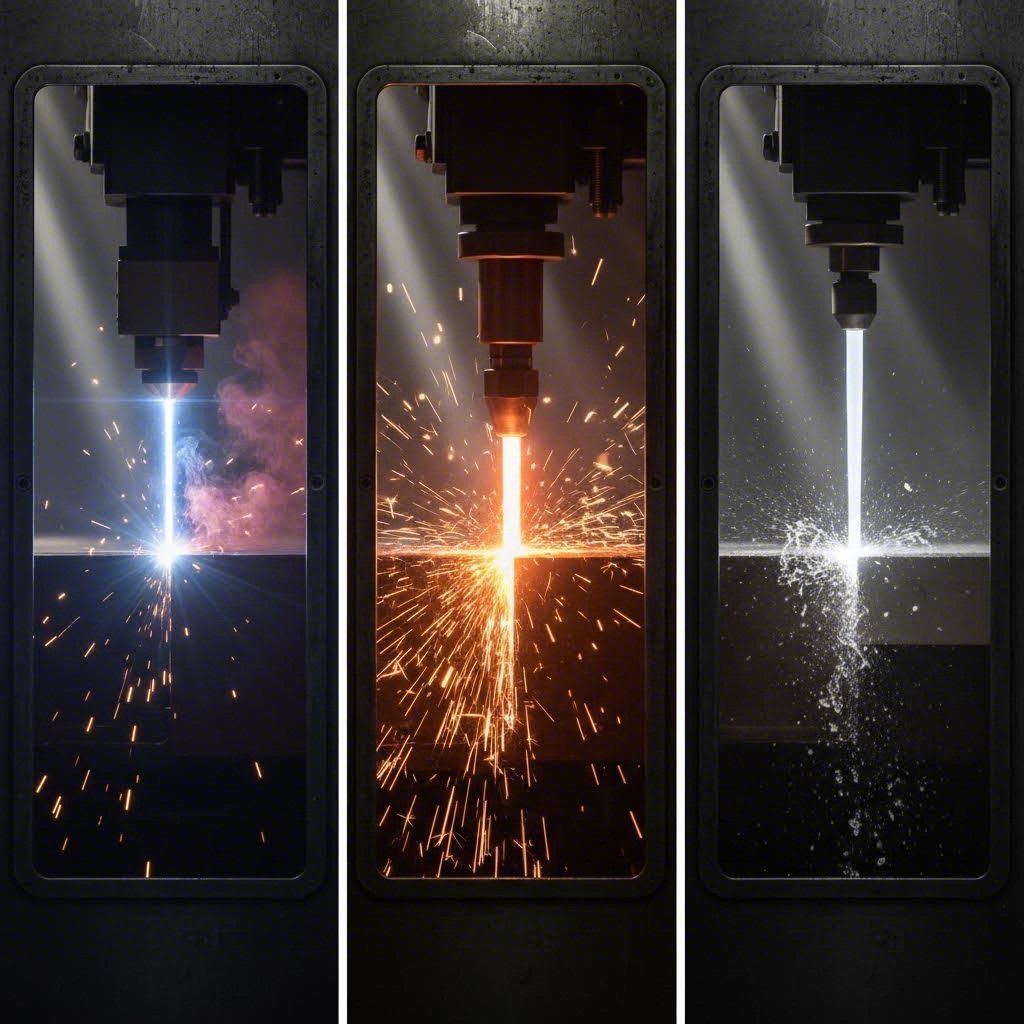

Laserska tehnologija vlakana protiv CO2 lasera za čelik

Sada kad znate kako radi lasersko rezanje, evo sljedeće pitanje: koju lasersku tehnologiju biste trebali koristiti? Kad se reže čelik, naći ćete dvije glavne opcije laser vlakna i CO2 lasera. Svaka od njih radi na temeljno različitim fizičkim uvjetima, a pogrešan izbor može vas koštati vremena, novca i kvalitete.

Razmislite o tome ovako: obje tehnologije proizvode snažne zrake svjetlosti sposobne rezati kroz čelik. Ali sličnosti se tu završavaju. Stroj za rezanje vlakna lasera i CO2 laser za rezanje metala razlikuju se po načinu na koji stvaraju snop, talasnoj dužini svjetlosti koju proizvode i na kraju koliko učinkovito čelik apsorbira njihovu energiju.

Prema U skladu s člankom 3. stavkom 1. , laseri s vlaknima sad zauzimaju oko 60% tržišta rezanja, pružajući 3-5 puta brže brzine rezanja i 50-70% niže operativne troškove od sustava s CO2. Ta promjena tržišta govori vam nešto važno o tome gdje se tehnologija razvila.

| Radionica | Vlaknasti laser | CO2 laser |

|---|---|---|

| Brzina rezanja (tanko čelik) | 2-5 puta brže; do 100 m/min na tankim materijalima | U slučaju da je to potrebno, ispitni sustav mora biti u stanju provesti ispitni sustav. |

| Optimalni raspon debljine | S obzirom na to da su u skladu s člankom 73. stavkom 1. | U slučaju da je proizvodnja proizvoda u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, ne smije se upotrebljavati. |

| Energetska učinkovitost | U slučaju da se ne primjenjuje, to se može koristiti za: | 10 do 15% učinkovitosti |

| Godišnji troškovi održavanja | $200-400 tipično | $1.000 - 2.000 tipično |

| Najbolje aplikacije | Proizvodnja gume i gume u proizvodnji gume | Smanjenje debljine ploča, primjene koje zahtijevaju izvanrednu završetak rubova |

| Valna duljina | s obzirom na to da je to primjenjivo za sve proizvode koji sadrže u sebi materijale za proizvodnju električne energije, to znači da se za njih primjenjuje samo jedan uređaj. | s obzirom na to da su u skladu s člankom 6. stavkom 1. |

Prednosti lasera od vlakana za tanke čelične ploče

Ovdje je fizika stvarno važna. Laserski vlakni proizvode svjetlost na talasnoj dužini od oko 1,06 mikrometara, točno deset puta kraće od CO2-ove talasne dužine od 10,6 mikrometara. Zašto je to važno za vaše rezanje čelika?

Metali imaju površine ispunjene slobodnim elektronima koji odražavaju duže valove svjetlosti. Dugi valovi CO2 lasera odbijaju se od metalnih površina, trošeći značajnu energiju kao reflektirano svjetlo. Međutim, kraća valna duljina lasera za rezanje vlakana efikasnije prodire u ovo "more" elektrona, povezujući njegovu energiju izravno u čelik.

Ova superiorna apsorpcija se pretvara u stvarne prednosti:

- Dramatično povećanje brzine: Laser s vlaknima snage 4 kW može rezati 1 mm nehrđajućeg čelika brzinom većom od 30 m/min, dok ekvivalentni CO2 laser može rezati samo 10-12 m/min

- Bolji kvalitet zraka: Zrak koji se stvara unutar optičkih vlakana održava izuzetnu fokusiranje, proizvodnja manjih veličina mjesta i uske širine rebra

- Sposobnost reflektiranja metala: Aluminijum, bakar i mesingmaterijali koji izazivaju CO2 sustaveefikasno se režu tehnologijom vlakana

- Smanjeni operativni troškovi: U slučaju da se radi o proizvodnji električne energije, potrebno je upotrebljavati električnu energiju.

Za proizvodnju visokokvalitetnih ploča ‒ na primjer, za elektroničke kućišta, HVAC komponente ili automobile ‒ industrijski laserski vlakni proizvode više dijelova na sat po nižoj cijeni. CNC laserska rezača vlakna postala je u osnovi standard za obradu tankogaliziranog čelika.

Kada CO2 laseri izvrsno režu čelik

Znači li to da je tehnologija CO2 zastarela? -Ne baš. Kada se pomaknete izvan debljine od 20 mm čelika, jednačina se počinje mijenjati.

CO2 laseri stvaraju širi rez, što zapravo pomaže pri rezanju debelog ploče. Taj širi kanal za rezanje olakšava bolju evakuaciju rastopljenog materijala, što često rezultira ravnijim, glatkim rubovima rezanja s manje drveća - ponovno učvršćenog metala koji se može ljepiti na dnu rezanja.

Razmislite o sljedećim scenarijima u kojima sustavi CO2 još uvijek natječu:

- S visokom visinom od 0,15 mm ili većom Kada je kvalitet završetka ivice važniji od brzine rezanja, CO2 može pružiti izuzetno glatke, gotovo sjajne ivice

- Prethodni poslovi: Ustanovljene trgovine s zrelim mrežama usluga CO2 i obučenim operatorima mogu pronaći da troškovi tranzicije nadmašuju koristi za posebne primjene

- Sastav za proizvodnju: Proizvođači koji zajedno s čelikom obrađuju značajne količine nemetaličnih materijala mogu imati koristi od svestranosti CO2 s organskim materijalima kao što su drvo i akril

Međutim, vrijedno je napomenuti da industrijska tehnologija laserskog rezanja nastavlja brzo napredovati. Moderni visokokapacitetni vlakni sada dostižu 40 kW i više, izazivajući tradicionalne prednosti CO2 debele ploče. Analiza sektora predlaže da će laseri od vlakana do 2030. godine zauzeti 70-80% aplikacija za rezanje metala.

Praktična pouka? Za većinu aplikacija za rezanje čelika u 2025., posebno za ploče ispod 20 mm, tehnologija lasera s vlaknima nudi uvjerljive prednosti u brzini, učinkovitosti i operativnim troškovima. CO2 ostaje važan za specijalizirane radove na debljim pločama gdje kvalitet ivica opravdava sporiju obradu. Razumijevanje obje tehnologije pomaže vam odabrati pravi alat za vaše specifične željezne zahtjeve.

Sredstva za debljinu čelika i ograničenja rezanja

Izabrali ste lasersku tehnologiju, sada dolazi kritično pitanje koje svaki proizvođač postavlja: koliko debljine možete stvarno rezati? Odgovor nije jedan broj. To je odnos između laserske snage, vrste materijala i kvalitete koju trebate za vašu aplikaciju.

Evo što vam mnogi prodavači opreme neće reći unaprijed: "maksimalna debljina rezanja" navedena na specijalizacijskom listu rijetko odražava ono što ćete postići u svakodnevnoj proizvodnji. Prema GWEIKE-ovi podaci o proizvodnji , postoje tri različita razina debljine koje bi trebali razumjeti: maksimalna teorijska, stabilna proizvodnja i optimalni ekonomski raspon rezanja.

Najveća dubina rezanja po rasponu laserske snage

Laser snaga, mjerena u kilowatt (kW), služi kao vaš primarni pokazatelj za debljine sposobnosti. Ali odnos nije čisto linearan. Udvostručavanje snage ne udvostručuje maksimalnu debljinu. Fizička metoda uvodi smanjenje povratnih vrijednosti dok se guraš na deblje područje čelika.

| Snaga lasera | Čelični ugljik (oksigen) | Sastavljeni od nehrđajućeg čelika (azot) | Aluminij | Najboljena primjena |

|---|---|---|---|---|

| 1,5-2 kW | Do 10 mm | S masenim udjelom od 6 mm | S masenim udjelom od 0,01 mm ili većim | S druge vrste |

| 3-4 kW | S masenim udjelom od: | Do 10 mm | S masenim udjelom od 0,01 mm ili većim | Opće proizvodnje |

| 6 kW | S druge površine | S masenim udjelom od: | S masenim udjelom od: | Proizvodnja srednje debljine |

| 10-12 kW | S druge površine | S druge površine | Do 20mm | Proizvodnja teških ploča |

| 20 kW+ | S više od 60 mm | Do 40 mm | S druge površine | Specijalna vrsta izuzetno debele ploče |

Primjećujete li nešto važno u ovoj karti mogućnosti? Ugljični čelik je uvijek deblji od nehrđajućeg ili aluminijuma na istom nivou snage. To je zato što se rezanje ugljikovog čelika pomoću kisika stvara egzotermna reakcija - kisik zapravo pomaže laseru stvaranjem dodatne toplote kroz oksidaciju. Nehrđajući čelik, koji je obrezan dušikom kako bi sačuvao svoje svojstva otporna na koroziju, u potpunosti se oslanja na lasersku energiju.

Prilikom upotrebe grafikona veličina za vaše projekte, zapamtite da debljina čelika od 14 mm iznosi oko 1,9 mm, dok debljina čelika od 11 mm iznosi oko 3 mm. Ovo materijali tankog kalibracije se bez napora režu čak i na skromnim sustavima od 1,5-2 kW, često pri brzinama većim od 30 m/min.

U pogledu preciznosti željeza tankog stupnja

Lasersko sečenje metalnih listova na tankim materijalima ima svoje posebne uvjete preciznosti. Ovdje širina reza postaje ključna za uspjeh vašeg dizajna.

Što je to točno? To je širina materijala uklonjenog procesom rezanja - u osnovi "debljina" vaše rezanja linije. Na tankim mjericama, kerf obično mjeri između 0,1 mm i 0,3 mm. Kako se debljina materijala povećava, povećava se i širina reza, ponekad dostižući 0,5 mm ili više na debljoj čelikovoj ploči.

Zašto je to važno? Razmotrimo ove učinci na preciznost:

- U slučaju da se ne primjenjuje, Uže obloge znači da možete postaviti dijelove bliže jedni drugima na vašem plahti, smanjenje otpada materijala

- Dimenziona točnost: Vaš CAD dizajn mora uzeti u obzir kerf ako vam je potreban 10mm slot, možda ćete morati programirati 10.2mm nadoknaditi

- Sposobnosti tolerancije: Na materijalima ispod 3 mm, moguće je postići tolerancije do ± 0,1 mm; deblji materijali obično zadržavaju ± 0,25 mm do ± 0,5 mm

- Najmanji broj karakteristika: Otvori manji od debljine materijala postaju izazov 5 mm ploča može zahtijevati minimalne prečnike rupa od 5 mm ili veći

Prema proizvodnim smjernicama Prototech Laser-a, tanki materijali omogućuju tolerancije do ± 0,005 " (0,127 mm), dok deblje ploče mogu zahtijevati ± 0,01" do ± 0,02 " (0,25 mm do 0,5 mm) ovisno o vrsti materijala i parametrima stroja.

Kada lasersko sečenje postaje nepraktično

Svaka tehnologija ima svoje granice. Ako znate kada se odmaknete od laserskog rezanja, uštedjet ćete vrijeme, novac i frustracije. Uzmite u obzir alternativne metode kada:

- Debljina premašuje praktične granice: Čak i 20 kW sustav bori se sa dosljednom kvalitetu preko 50-60 mm na ugljičnom čeliku. Plazma ili plamen se može koristiti u ekonomičnijem smislu.

- Konicnost rubova postaje neprihvatljiva: Na vrlo debelim materijalima, laserski zrak se širi dok prodire, stvarajući blagi ugao od vrha prema dnu. Ako su paralelni zidovi kritični, možda će vam trebati sekundarna obrada.

- Zahtjevi brzine ne opravdavaju troškove: Rezanje čelika od 25 mm brzinom od 0,3 metra u minuti zahtijeva skupu opremu. Plazma reže istu debljinu 3-4 puta brže uz niže troškove rada.

- Odrazljivost materijala stvara sigurnosne probleme: Visoko polirani bakr i mesing mogu odražavati lasersku energiju natrag u glavu za rezanje, rizikujući oštećenje opreme.

Praktično pravilo od iskusnih proizvođača: ako sečeš debeli pločalicu samo jednom mjesečno, nemojte mjeriti opremu za taj povremeni posao. Umjesto toga, outsourcing ekstremne debljine rad i optimizirati svoj stroj za 80-90% poslova koji stvaraju svoj stvarni profit.

Razumijevanje tih odnosa između debljine pomaže vam da projekte uskladite s mogućnostima, a poznavanje svojih granica često je važnije od njihovog prolaska.

Vrste čelika i izbor materijala za lasersko rezanje

Razumijevanje mogućnosti debljine je samo pola jednadžbe. Vrsta čelika koju režete fundamentalno mijenja kako vaš laser radi i da li vaši gotovi dijelovi ispunjavaju specifikacije. Različite kompozicije čelika različito apsorbiraju lasersku energiju, proizvode različite završne oblike i zahtijevaju različite parametre obrade.

Razmislite o tome ovako: blagi čelik i 316 nehrđajući čelik mogu izgledati slično na vašem materijalnom stolicu, ali se ponašaju kao potpuno različiti materijali pod laserskim zrakom. Prema analizi proizvodnje Amber Steel-a, razumijevanje tih razlika pomaže trgovinama da poboljšaju učinkovitost, kontroliraju troškove i daju bolje rezultate bez obzira na složenost projekta.

Evo sveobuhvatnog prikaza interakcije običnih vrsta čelika s tehnologijom laserskog rezanja:

- U slučaju da je to potrebno, u skladu s člankom 6. stavkom 1. Najlakše se reže. U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju električne energije u skladu s člankom 3. stavkom 2. točkom (a) ovog članka, proizvođač mora upotrijebiti: Radi s kisikom i dušikom. Odličan kandidat za proizvodnju.

- Sastav za proizvodnju električne energije Potrebna je pomoć dušika za očuvanje otpornosti na koroziju. Niža toplinska provodljivost zapravo koristi laserskoj seci koncentriranjem toplote. Proizvodi čiste ivice, ali reže sporije od ekvivalentne debljine blage čelika.

- Čelik visoke čvrstoće niskolegiran (HSLA): Ravnoteži snagu sa dobrom kompatibilnošću lasera. U slučaju da je to potrebno, za određivanje kvalitete rubova, potrebno je prilagoditi parametre. Uobičajena u strukturnim i automobilskim aplikacijama.

- "Sredstva za upravljanje" su: Izazovno zbog ekstremne tvrdoće (460-544 Brinell). Laseri s vlaknima najbolje rade, obično ograničeni na debljinu od 0,500 inča. Za očuvanje svojstava tvrdoće ključno je minimizirati zonu pogođenu toplinom.

- S druge vrijednosti: Zink se isparava tijekom sečenja, stvarajući pare koje zahtijevaju odgovarajuću ventilaciju. U slučaju da je proizvodnja nečijeg proizvoda u skladu s člankom 6. stavkom 1. Čišćenje prije rezanja rijetko je potrebno.

U skladu s člankom 3. stavkom 2.

Ugljični čelik ostaje s druge strane, za proizvodnju električnih vozila - Što? Njegovo predvidljivo ponašanje i oproštenje čine ga idealnim za nove korisnike i proizvodna okruženja koja zahtijevaju dosljedne rezultate.

Zašto ugljenični čelik reže tako čisto? Odgovor leži u rezanju pomoću kisika. Kada usmjerite struju plina sa kisikom na zonu reznice, stvara se egzotermna reakcija sa zagrijanim ugljikovim čelikom. Ovaj proces oksidacije stvara dodatnu toplinu koja u osnovi pomaže laseru da radi svoj posao. Što je bilo s time? Brže brzine rezanja i sposobnost obrade debljih čelika nego što bi se postigao s pomoć nitrogena.

Međutim, ova reakcija kisika stvara sloj oksida na ivici reznice. Za strukturne primjene to rijetko ima veze. Za dijelove koji zahtijevaju zavarivanje ili premaz praškom, možda ćete morati lako brušiti ili očistiti prije nego što nastavite. Ako vam je potreban čista, bezoksidna ivica na ugljikovom čeliku, moguće je preći na pomoć s dušikom samo očekujte sporije brzine rezanja i veću potrošnju plina.

Priprema materijala značajno utječe na rezultate. Prema Uputstva za proizvodnju KGS Steel-a , čiste površine bez ljuske na razredima poput A36 ili A572 obično daju bolje rezultate od hrđavih ili luskanim površinama. Prije rezanja čelika za kritične primjene, razmislite o sljedećim koracima pripreme:

- Površinski hrđa: U slučaju da se ne primijenjuje, potrebno je ukloniti i odvojiti od površine.

- Ulje i masti: Ako se ne koristi razvodni sredstvo, može se koristiti i za izravno ispuštanje.

- Zaštitni premazi: U slučaju da se ne koristi laser, može se koristiti i plastična ili papirna maskara.

- Skala mlinara: Čista toplotno valjana čelik s netaknutim mlinskim stupcima obično se može prihvatiti; slojevi za odlaženje su problematični

Specijalni čelik koji izaziva izazov u laserskoj seci

Ne surađuju svi čelikovi jednako pod laserskim zraku. Shvaćanje kojih materijala ne možete koristiti pomaže vam da precizno citirate, postavite realna očekivanja kupaca i znate kada su alternativne metode smislenije.

U skladu s člankom 3. stavkom 1. Austenitne vrste kao što su 304 i 316 nehrđajući čelik iznimno dobro reagiraju na lasersko sečenje zbog njihovog konzistentnog sastava i toplinskih svojstava. U usporedbi s ugljičnim čelikom, niža toplinska provodljivost zapravo koncentrirati toplinu u zoni rez, omogućavajući precizne rezove s minimalnim toplinom pogođenim zonama. Međutim, brzine obrade mogu biti za otprilike 30-40% sporije od brzine obrade ekvivalentne debljine ugljikovog čelika.

Za aplikacije od nehrđajućeg čelika u prehrambenoj obradi, medicinskoj opremi ili morskom okruženju, nitrogenska pomoć nije pregovarajuća. Kisik stvara sloj hrom oksida koji ugrožava otpornost na koroziju za koju plaćate. -Kakva je razmjena? Visoke cijene plina i sporije brzine ali pravilno rezani list od nehrđajućeg čelika zadržava svoja vrijedna svojstva.

"Stručni sustav" za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom Prema vodiču za rezanje AR500 tvrtke McKiney Manufacturing, laseri od vlakana najbolje su za čelik otporan na abraziju kada su važne preciznost, brzina i čvrstoća materijala. AR500 stope između 460 i 544 na Brinellovoj skali tvrdoćeovaj ekstremni tvrdoća ograničava praktično lasersko rezanje na približno 0,500" debljine.

Kriticna briga sa AR500? Upravljanje toplinom. Ovaj čelik postiže svoju tvrdoću toplotnom obradom. Prekomjerna toplina tijekom sečenja može stvoriti mekane točke koje su u početku bile protivne namjeni specifikacije AR500. Laseri s vlaknima smanjuju taj rizik tako što stvaraju manje zone pogođene toplinom nego plazma ili alternativna goriva.

Uzimajući u obzir aluminijumski list: Iako nije čelik, aluminijumski list se često pojavljuje uz čelik u tvornicama. Njegova visoka reflektivnost je u prošlosti izazvala CO2 lasere, ali moderni vlakni sustav se učinkovito nosi s aluminijem. U slučaju da se u slučaju pojačanja motora u sustavu za upravljanje brzinom za gorivo upotrijebi jedan od sljedećih parametara:

ASTM specifikacije, zahtjevi za vojni razred i posebne legure donose jedinstvene razmatranja. Ako se ne koriste, potrebno je uzeti u obzir i druge informacije koje se mogu naći u ovom dokumentu. Troškovi nekoliko testova su blagi u usporedbi s ukidanjem cijele proizvodne trke zbog neočekivane ponašanja materijala.

Izbor materijala izravno utječe na svaku odluku u daljnjem postupku, od izbora pomoćnog plina do brzine rezanja i zahtjeva za naknadnu obradu. Pravilno postavljanje ove temelje postavlja temelje za uspješne primjene u svim sektorima industrije.

Ulozi u industriji za komponente od čelika rezane laserom

Izabrali ste svoj materijal i razumjeli mogućnosti vaše mašine. Gdje se laserskim rezom čelika zapravo pojavljuje u stvarnom svijetu? Aplikacije se protežu od visokih performansi motorsport umjetnički prilagođeni metalni znakovi visi ispred svoje omiljene lokalne pivovari. Svaka industrija donosi jedinstvene zahtjeve za preciznošću, očekivanja tolerancije i razmatranja o dizajnu koja oblikuju način na koji proizvođači pristupaju svakom projektu.

Što je to što ovu tehnologiju čini tako svestranom? Laserska proizvodnja uklanja kompromis između složenosti i troškova. Bilo da seče jednostavne zagrade ili složene dekorativne ploče, mašini nije stalo do geometrije, ona slijedi programirani put s jednako preciznošću. Ova sposobnost otvorila je vrata u industrijama koje su se ranije oslanjale na skupu opremu ili manualne procese koji zahtijevaju puno rada.

Razdvojimo glavne sektore koji koriste dijelove za rezanje laserom i što svaki od njih zahtijeva od tehnologije:

- Automobil i motorsport: Svaka vrsta vozila s motorom ili motorom za vožnju

- Arhitektonski i građevinarski: S druge vrijednosti, osim onih iz tarifne oznake 8402 i 8403

- Industrijsko mašinstvo: S druge vrijednosti, osim onih iz tarifne oznake 8403 ili 8404

- Umjetnički i znakovi: S druge vrste, osim onih iz tarifne kategorije 9402 ili 9404

Uvođenje u promet

Ako ste ikada napravili kavez s ručnim cijevom i bušnim tiskom, znate kakva je to borba. Mjerite tri puta, postavite kut, pokrenite pilanu i pola puta se čep malo odmakne. Prethodnih 20 minuta provodiš sa škrilcem kako bi cijev bila dovoljno čvrsta za TIG zavarivanje.

Prema YIHAI Laser analiza automobilske proizvodnje , prilagođene metal rezanje s laserskom tehnologijom transformiše cijeli ovaj tok rada. U motorsportu i proizvođaču automobila, bilo da je riječ o Formula Drift, Trophy Trucks ili high-end Restomods, fit-up je sve. Proušak u cijevi šasije nije samo ružan, to je strukturna slabost koja ugrožava sigurnost.

Evo što čini lasersku proizvodnju neophodnom za proizvodnju automobila:

- Savršeno se nosim. Laser reže točno složenu krivu gdje jedna cijev susreće drugu, uzimajući u obzir debljinu zida i kut preseka. Ne treba brušiti.

- Svaka vrsta vozila: Dizajn s otvorom i karticama omogućuje dijelovima šasije da se spoje i fiksiraju sami. Ne treba vam složeni jig stolovi, dijelovi se automatski zaključavaju u kvadrat.

- Uređaj za otvaranje vrata Laser može izrezati točno početak i zaustaviti linije za mandrel benders. Proizvođač postavi oznaku i savije je bez potrebe za mjernom traku.

- Preciznost oslanjanja: Lokacije okretnih točaka za geometrijskog okretanja protiv ronjenja, središta valjanja i udarca se oslanjaju na to da su rupe u točno pravom položaju. Laserski sustavi imaju tolerancije od ± 0,05 mm, osiguravajući da vaše poravnanje ostane istinito.

U slučaju automobila, za određene točke postavljanja, potrebno je imati toleranciju između ± 0,1 mm i ± 0,25 mm. Svaka vrsta podignutih štapova izrađena je od 4130 Chromoly ili High-Strength Domex čelika materijala koji uništavaju bušilice bez napora bez nošenja alata. Za metalne tvornice koje služe automobilski sektor, ta ponovljivost znači da možete prodavati "sveđati sami" komplete u kojima je svaki dio identičan, svaki put.

Jedno važno razmišljanje: prilikom rezanja kromolija za roletne kaveze koristite dušik ili zrak pod visokim pritiskom umjesto kisika kao pomoćni plin. Kiselinski rez može osiroditi i malo učvrstiti rub, što povećava rizik od pukotina tijekom zavarivanja. S nitrogena se postiže čist rez s minimalnom toplinom, čuvajući fleksibilnost potrebnu za strukturno zavarivanje.

Sredstva za proizvodnju i proizvodnju električnih vozila

Prođite kroz bilo koju modernu poslovnu zgradu i posvuda ćete vidjeti laserskim rezom čelika - dekorativne zaslonove za privatnost, panele za kontrolu sunca, perforirane fasade i ukrašene komponente stubišta. Ono što je nekada zahtijevalo skupo stampiranje ili pažljivo ručno rezanje sada se izravno provodi iz digitalnog dizajna u gotov panel.

Prema Specifikacije arhitektonskih ploča tvrtke VIVA Railings , ovi precizni laserski rezani paneli služe više funkcija istovremeno: zaštita privatnosti, sunčeva senka, dekorativno poboljšanje, pa čak i znakovi za upućivanje. Sveobuhvatnost dolazi od laserske rezanje sposobnost izvršiti složene perforiranje uzorci koji bi bilo nemoguće ili skupo s tradicionalnim metodama.

Arhitektonske aplikacije obično se organiziraju u tri kategorije uzoraka:

- Geometrijski uzorci: Teleselirani ili mrežasti motivi koji daju odvažne izjave u javnim instalacijama

- Organički uzorci: Dizajn koji je inspiriran prirodom i koji omekšava prostor pomoću biofilnih načela

- Osnovni uzorci: Moderni, minimalni dizajn koji odgovara savremenoj arhitekturi

Izbor materijala za arhitektonske radove često uključuje nerđajući čelik, aluminij i ugljični čelik - svi dostupni u debljinama koje odgovaraju strukturnim zahtjevima i udaljenosti između podloga. Za vanjske primjene otpornost na koroziju postaje kritična. Ploče obložene prahom ili PVDF-om poboljšavaju otpornost na vremenske uvjete, a pružaju mogućnosti prilagođavanja boje.

Zahtjevi za toleranciju za arhitektonske ploče obično su lakši od automobila, često je prihvatljivo ± 0,5 mm do ± 1 mm. Međutim, kada se ploče spoje preko velikih fasada, kumulativne dimenzijske pogreške postaju vidljive. Iskusne tvornice u mojoj blizini znaju da provjeravaju točnost ugradnje i održavaju dosljednu debljinu materijala tijekom proizvodnih redova kako bi se spriječilo vidljivo nepravilno poravnanje u spojevima ploča.

Za amatere i male prilagođene radove, arhitektonske tehnike se lijepo smanjuju. Sva ta preciznost koristi se i za vrtne zaslone, unutarnje razdjelnice i dekorativne zidne grafike. Posebni metalni znakovi za poslove, kućne adrese i brendirani ekrani predstavljaju pristupačne ulazne točke za proizvođače koji istražuju mogućnosti lasersko rezanog čelika.

Industrijska strojeva i proizvodne aplikacije

Osim vidljivih primjena, laserski rezani čelik čini okosnicu industrijske opreme diljem svijeta. Zaštitnici strojeva, kućišta opreme, električni kućišta i dijelovi transportnih sustava sve se oslanjaju na dosljednu, ponovljivu proizvodnju - upravo ono što laserno rezanje pruža.

Industrijske aplikacije daju prednost različitim kvalitetima od automobilskih ili arhitektonskih radova:

- U skladu s tim, u skladu s člankom 5. stavkom 1. Kada se reže tisuće identičnih zagrada, svaki dio mora odgovarati dimenzije specifikacije bez ručne provjere

- Korištenje materijala: Industrijska proizvodnja ploča zahtijeva učinkovito ugradnju kako bi se smanjio otpad od velike količine proizvodnje

- Sponzivnost za upotrebu: Često se dijelovi direktno prolaze kroz savijanje, zavarivanje ili premaz prahom. Kvalitet rezova mora podržavati procese u daljnjem prigubu.

- Dokumentacija i praćivost: Laserskim graviranjem se mogu označiti brojevi dijelova, serijski kodovi i specifikacije izravno na dijelove

Očekivanja tolerancije za opće industrijske radove obično se kreću od ± 0,25 mm do ± 0,5 mmže od arhitektonskih, ali više oproštajne od preciznih automobila. Ključna prednost je ponovljivost: tisućina dijelova reže identično kao i prvi, čime se uklanja gubitak kvalitete koji pogađa ručne procese.

Za tvornice u mojoj blizini koje služe industrijske klijente, kombinacija brzine, preciznosti i minimalne post-procesiranja direktno se prevodi u konkurentne cijene. Kada su vaše laserskim rezama ivice dovoljno čiste da se nastavi direktno premaz ili montaža, ste eliminirali brušenje rad koji dodaje troškove bez dodavanja vrijednosti.

Razmatranja o dizajnu u svim kategorijama primjene

Bez obzira na industriju, određeni principi dizajna optimiziraju rezultate pri radu s laserski rezanim čelikom:

- Najmanja veličina karakteristika: U slučaju da se ne primjenjuje presjek, ispitni sustav mora se upotrijebiti za ispitivanje. 3 mm ploča dobro rješava 3 mm rupe; pokušaj 1 mm rupe poziva na probleme kvalitete.

- Razmak rubova: U slučaju da se ne primjenjuje presjek, mora se utvrditi da je to u skladu s člankom 6. stavkom 3.

- U slučaju da je to potrebno, mora se utvrditi: Za samonastavljajuće sklopove, dizajnirajte otvorove nešto šire od kartica (obično razmak od 0,1 do 0,2 mm) kako bi se osigurao montaž bez prisiljavanja.

- Smjer zrna: Za dijelove koji će biti savijeni, uzeti u obzir orijentaciju zrna materijala savijanje pravougaono na zrno smanjuje rizik od pukotina.

- Akumulacija topline: Kompleksni uzorci sa blizu razmaknuti rezovi mogu nakupiti toplinu. U slučaju da se ne provodi ispitivanje, ispitivanje se provodi u skladu s člankom 6. stavkom 3.

Bilo da gradite natjecateljsku šasiju, određujete fasadne ploče za komercijalni razvoj ili kreirate prilagođene metalne znakove za svoju radionicu, razumijevanje ovih razmatranja specifičnih za primjenu pomaže vam da učinkovito komunicirate s proizvođačem i na kraju primite dijelove koji odgovaraju

U skladu s člankom 3. stavkom 2.

Dizajnirali ste svoje dijelove, odabrali svoj materijal i identificirali svoju primjenu. Sada dolazi pitanje koje svaki projektni menadžer postavlja: koliko će to zapravo koštati? Evo iznenađujuće istine koju većina ljudi propušta kada traži ponudu za lasersko rezanje: cijena po kvadratnom metru materijala rijetko je vaš primarni pokretač troškova. Ono što zapravo određuje vaš konačni račun je vrijeme stroja.

Razmisli o tome ovako. Dva dijela izrezana iz istog čelikaistog materijalamožu imati vrlo različite cijene. Jednostavan pravougaoni nosač reže u sekundi. Napet dekorativni panel sa stotinama perforacija veže stroj na nekoliko minuta. Prema Analiza cijena Fortune Laser , osnovna formula koju koriste većina usluga rezanja metala razlaže se ovako:

U skladu s člankom 27. stavkom 1.

Promjenjivi troškovi, uglavnom vrijeme rada stroja, predstavljaju najveću polugu koju možete iskoristiti za smanjenje troškova. Razumijevanje što upravlja tim vremenom pomaže vam da donesete pametnije odluke o dizajnu prije nego što ikada pošaljete datoteke za citat.

Troškovi materijala i ekonomija vremena obrade

Pri izračunavanju troškova laserskog rezanja pet glavnih faktora određuje konačnu cijenu. Svaki od njih utječe na troškove materijala ili na vrijeme potrebno za obradu.

- Vrsta materijala i cijena: Cijene sirovina se dramatično razlikuju. Mračni čelik košta samo dio od 316 nehrđajućeg čelika. Vaš izbor materijala utvrđuje osnovni troškovi prije nego što se počne smanjiti.

- Debljina materijala: Ovaj faktor utječe na cijenu eksponencijalno, a ne linearno. Prema Komacutovom vodiču za cijene, udvostručavanje debljine materijala može više nego udvostručiti vrijeme rezanja jer se laser mora kretati mnogo sporije kako bi se postigao čist rez kroz deblji čelik.

- Ukupna dužina rezanja: Svaki linearni centimetar lasera putuje dodaje vrijeme. Dizajn s velikim rezom perimetra ili složenih unutarnjih značajki skuplja više vremena za stroj nego jednostavne geometrije.

- Broja perza: Svaki put kad laserski uređaj pokrene novi rez, on prvo mora "probijati" materijalnu površinu. Dizajn s 100 malih rupa košta više od jednog velikog rezba s jednako dugom perimetrom.

- Vreme i radni kapacitet: Uvođenje materijala, kalibracija stroja, priprema datoteke - ovi fiksni troškovi vrijede bez obzira na to da li se reže jedan dio ili stotinu.

Evo što to znači praktično: Struzeovi podaci o proizvodnji u skladu s člankom 3. stavkom 2. Ali kako se složenost dizajna povećava, taj se omjer dramatično mijenja prema vremenu obrade.

Odnos između zahtjeva za preciznošću i troškova obrade slijedi sličan obrazac. Specifikacija tolerantnosti veće od funkcionalno potrebne tjera stroj da radi na sporijim, kontroliranijim brzinama. Ako vaša primjena zahtijeva preciznost od ± 0,1 mm, to je prikladno. Ali određivanje tolerancija za zrakoplovstvo na dekorativnim pločama troši novac bez dodane vrijednosti.

Optimizacija troškova proizvodnje u količinama

Ekonomska vrijednost cijena prototipa u usporedbi s proizvodnim ciklusima otkriva značajne mogućnosti uštede. Kada naručite jedan prototip putem online usluge laserskog rezanja, fiksni troškovi postavljanja - priprema stroja, provjera datoteka, rukovanje materijalom - sve se svode na taj jedan dio. Naručite stotinu identičnih dijelova, a ti isti fiksni troškovi se raspoređuju na cijelu seriju.

U skladu s tim, Komisija je utvrdila da su se cijene na temelju tih podataka smanjile za oko 70% u odnosu na cijene na temelju tih podataka. To nije marketing spin-to odražava istinske dobiti učinkovitosti od serijske obrade.

Vrijeme obrta uvodi još jednu varijablicu troškova. Brze narudžbe koje preskaču proizvodni red zahtijevaju cijene koje su često 25-50% iznad standardnih cijena. Planiranje unaprijed i prihvaćanje standardnih vremena izvoza održava vaše troškove rezanja čelika predvidljivim.

Spremni ste smanjiti troškove laserskog rezanja? Te strategije donose mjerljive uštede:

- Pojednostavite svoj dizajn: Ako je moguće, smanite složene krivulje i učvrstite male rupe u veće otvorove. Tako se smanjuje udaljenost i vrijeme.

- Najniskiji praktični materijal: To je najuspješnije smanjenje troškova. Ako čelik od 14 stupnjeva ispunjava vaše strukturne zahtjeve, ne navodi 11 stupnjeva samo zbog marže.

- Očisti svoje dizajnerske datoteke: Uklonite duplike linija, skrivene predmete i bilješke prije nego što ih pošaljete. Automatski online laserski rezali sustav će pokušati da seče sve - dvostruke linije doslovno udvostručuju cijenu za tu funkciju.

- Optimizirati gnijezdo: Učinkovito ugradnja povećava potrošnju materijala tako što dijelove smješta blizu jedni druge na ploči, što smanjuje otpad. Mnogi serviseri za prilagođene rezane dijelove automatski to rade, ali dizajniranje dijelova koji se učinkovito uklapaju i dalje smanjuje cijenu.

- U skladu s člankom 5. stavkom 1. Uređujte svoje potrebe u veće, manje redovne narudžbe. Cijena po jedinici opada kako se troškovi postavljanja amortiziraju na više dijelova.

- Izaberite materijale iz zaliha: Ako odaberete materijale koje vaš dobavljač već ima u zalihama, eliminira se posebna naknada za narudžbe i skraćuje se vrijeme isporuke.

U slučaju da se radi o proizvodnji laserskih reznica, potrebno je da se u skladu s člankom 6. stavkom 1. Nepotpuni zahtjevi stvaraju konzervativne procjene koje mogu pretjerati u stvarnim troškovima. Što više vaš proizvođač razumije vaše zahtjeve, to preciznije može procijeniti rad i više mogućnosti ima predložiti alternativne načine uštede troškova.

Razumijevanje dinamike troškova omogućuje vam donošenje informiranih odluka tijekom cijelog projekta. Ali što se događa nakon što laser završi s rezom? Sljedeći razmatranje - nakonobrada i završetak - često određuje jesu li vaši dijelovi doista spremni za proizvodnju.

S druge strane, za proizvodnju proizvoda iz poglavlja 83. točka (a) i (b) ovog poglavlja ne vrijede:

Tvoje dijelove su upravo izašle iz laserskih oštrina, precizna geometrija, točno ono što si programirao. Ali evo što razlikuje amaterske projekte od profesionalnih izrada: što se događa sljedeće. Sirovi laserski rezani čelik rijetko se direktno stavlja u upotrebu. Poslije obrade, dobri dijelovi postaju gotovi dijelovi spremni za montažu, premaz ili isporuku kupcima.

Zašto je završetak toliko važan? Prema U skladu s člankom 3. stavkom 1. , završetak nije samo o poboljšanju izgleda, on igra vitalnu ulogu u sprečavanju korozije, povećanje čvrstoće, i priprema dijelova za montažu. Svaka od ovih vrsta završetka služi jedinstvenoj svrsi ovisno o materijalu, primjeni i željenom ishodu.

Prije nego što izaberete bilo kakvu obljetnicu, morate razumjeti što laserski ostavlja iza sebe. Čak i precizni laserski sustavi s vlaknima stvaraju toplinski zahvaćenu zonu (HAZ) - uski pojas u kojem se mikrorakcija čelika mijenja tijekom sečenja. U slučaju da se ne primjenjuje presjek, to znači da se ne može primijeniti presjek. Za konstrukcijske primjene, HAZ rijetko uzrokuje zabrinutost. Za dijelove kritične za umor ili estetske dijelove, sekundarna obrada rješava ove učinke.

Tehnike debriranja i završetka rubova

Lasersko sečenje proizvodi izuzetno čiste ivice u usporedbi s plazmom ili mehaničkim sečenjem, ali "čisto" ne znači "gotovo". Oštri uglovi još uvijek mogu rezati ruke tijekom rukovanja. U slučaju da se u rezoluciji ne pojavi nizna pojava, može se pojaviti i pojava. Definirajte otpad kao ovaj čvrsti otpad koji se formira na donjoj strani laserskih rezova; to je prva stvar koju većina postprocesiranja obrađuje.

Prema SendCutSendov vodič za završetak , odbrusanje eliminiše oštre ivice i male brade, čime se dijelovi bezbednije rukovode i lakše integriraju u veće sklopove. Evo što svaka metoda donosi:

- Svaka vrsta materijala za proizvodnju električne energije Proces četkanja na remenu koji glatkoči jednu stranu većih dijelova. U slučaju da je proizvodni proizvod u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, on se može upotrebljavati za proizvodnju proizvoda koji se upotrebljavaju u skladu s člankom 6. stavkom 1. točkom (a) ovog članka. Najbolje za dijelove sa najkraćom osom ispod 24 inča.

- Svaka vrsta materijala za proizvodnju električne energije: Keramički mediji i harmonično usklađene vibracije glatke ivice na manjim dijelovima. Dobija dosljednije rezultate od ručnih metoda. Uklanja oštre ivice, ali ne i znakove proizvodnje.

- Prikaz: Ručni uglovi za brušenje ili brušenje obrađuju određena problematična područja. Odbitno je kada morate ukloniti značajan materijal ili pripremiti spojeve za varenje.

- S odjeljkom za proizvodnju materijala od: Za lagane obrade, abrazivne podloge ruše male oštre ivice bez uklanjanja značajnog materijala.

U slučaju da se ne radi o proizvodnji, potrebno je uzeti u obzir: Ako je vaša primjena zahtijeva glatke ivice s obje strane, navesti dvostranu obradu ili plan za ručno popravljanje nakon primanja dijelova. Za sastave koji zahtijevaju čvrsto prilagođavanje, zapamtite da odbrana uklanja malu količinu materijala u računanju tolerancije.

Kad se dijelovi nakon rezanja nastave sa operacijama savijanja, kvaliteta ivica postaje kritična. Upucanje ili otpad na linijama za savijanje može uzrokovati pukotine ili neprostojne uglove za savijanje. Pravilno odgraviranje prije savijanja osigurava čiste, predvidljive rezultate bez kvarova materijala na oblikovanim rubovima.

Opcije površinske obrade za rezano čelik

Kada su ivice glatke, površinski tretmani štite i poboljšavaju vaše dijelove za njihovo namijenjeno okruženje. Izbor između opcija ovisi o zahtjevima otpornosti na koroziju, estetskim ciljevima, dimenzionalnim tolerancijama i proračunskim ograničenjima.

- Slijedeći: Elektrostatski nanesen suhi prah koji se izliječi na toplini stvara iznimno izdržljivu obuku. Prema podacima industrije, prašak može trajati do 10 puta duže od boje, a ne sadrži nikakva volatilna organska jedinjenja. Dostupan je u mat, sjajnim i teksturiranim obradama u mnogim bojama. Najbolji kandidati: aluminij, čelik i nehrđajući čelik koji mogu zadržati elektrostatički naboj.

- Anodizacija: Stvara kontrolirani sloj oksida koji se veže direktno s aluminijumskim površinama. Anodizirana obrada pruža vrhunsku otpornost na koroziju, toplinu i struju. Dostupan u prozirnim ili obojenim opcijama uključujući živopisne boje. Napomena: anodiziranje se primjenjuje na aluminij, a ne čelik, tako da je ova opcija pogodna za projekte s mješovitim materijalima gdje se režu oba metala.

- Elektroobložavanje: Skloni cink, nikl ili hrom na površine čelika. Zinkovo premazivanje štiti od korozije u vanjskim ili industrijskim uvjetima. Niklacija poboljšava otpornost na habanje i provodljivost. Obje metode odgovaraju primjenama u kojima je dugovječnost u teškim uvjetima kritična.

- Bojenje: Tradicionalni mokro nanosivi premazi ostaju održiv za mnoge primjene. Pravilna priprema površineabrazivno četkanje nakon čega slijedi čišćenje rastvaračemjamči adheziju. Bojenje je jeftinije od premaza prahom, ali daje manje trajnosti i otpornosti na okoliš.

- Pasivacija: U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, "proizvodnja" znači proizvodnja koja se koristi za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotreblja Odvaja slobodno željezo s površine, a istovremeno potiče stvaranje zaštitnog sloja hrom oksida.

Za aluminijumske dijelove koji su laserom rezani uz vaše čelične dijelove, anodizirani aluminijum pruža odličnu kombinaciju izdržljivosti i estetike. Proces anodiranja stvara završnu rezistentnu na ogrebotine, omogućavajući mogućnosti boje koje premaz prahom ne može podudarati na aluminijumske supstrate.

U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br. 600/2014 Komisija je odlučila o uvođenju mjera za utvrđivanje vrijednosti proizvoda. Ohlađeni premaz mehanički i kemijski se vezuje za pripremljenu površinu čelika, stvarajući zaštitu koja se mnogo bolje odbija odlomcima, ogrebotinama i UV zračenju od drugih boja.

Za potrebe članka 4. stavka 1.

Prije nego što dijelovi napuste vaše postrojenje ili prije nego što prihvatite isporuku od dobavljača, provjera osigurava da sve ispunjava specifikacije. U pogledu laserski rezanih čelika, inspekcija kvalitete uključuje i dimenzijsku točnost i procjenu kvalitete površine.

U skladu s člankom 6. stavkom 1.

- U slučaju da je to potrebno, mora se utvrditi: U slučaju da je to potrebno, ispitni sustav mora biti u skladu s člankom 6. stavkom 2. Provjerite prečnike rupa, širine otvorova i ukupne dimenzije dijelova na više mjesta.

- Provjera mjerenja: U slučaju da se ne radi o ispitivanju, potrebno je utvrditi da je to u skladu s člankom 6. stavkom 2.

- CMM inspekcija: Za precizno kritične dijelove, koordinatni mjerni stroji pružaju sveobuhvatne dimenzijske izvještaje s točnost do tisućina inča.

- Optički komparatori: Profilni projektorovi preklapaju rezane dijelove prema izmjerenim crtežima kako bi provjerili složene konture i lokacije značajki.

Procjena kvalitete površine bavi se različitim pitanjima:

- Svaka vrsta vozila mora biti u skladu s ovom Uredbom. Na debelom materijalu, laserski rezovi mogu biti blago suho. U slučaju da se radi o izradi, mora se provjeriti da li je to moguće.

- Rupestanje površine: U slučaju da je to potrebno za određivanje kvalitete površine, mjerenje Ra je mjerenje kvalitete završne obrade rubova.

- Prikaz otpada: Vidno pregled identificira bilo koji preostali tvrdi metal na rezanih rubova koji su pobjegli od odgurnjavanja.

- Uređaj za proizvodnju električne energije Nehrđajući čelik može pokazati "toplotnu nijansu" uz rezove. Za estetske primjene, ova oksidacija zahtijeva uklanjanje perom ili mehaničkim poliranjem.

Uvođenje kriterija za inspekciju prije početka proizvodnje sprečava sporove i preobrazbu. U skladu s člankom 4. stavkom 2. točkom (a) ovog članka, za određene vrste materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala Za proizvodne trke statističko uzorkovanje provjeravanje svakih deset ili dvadeset dijelova daje sigurnost kvalitete bez provjere svakog dijela.

Nakon što je postproces završen i kvalitet provjeren, vaše čelične komponente koje su laserom rezane spremne su za montažu ili isporuku. Ali što ako lasersko rezanje nije pravi izbor za vaš projekt? Razumijevanje kako se ova tehnologija uspoređuje s alternativama poput plazme i vodenih mlaznica pomaže vam odabrati optimalan metod za svaku primjenu.

Izbor između laserske plazme i vodonosnog rezanja čelika

Vaše dijelove su dizajnirani, vaš materijal je odabrana, i vi razumijete zahtjeve za post-procesiranje ali evo pitanje koje može uštedjeti ili gubiti tisuće dolara: je laser rezanje zapravo prava metoda za vaš projekt? Istina je da laserska tehnologija u mnogim slučajevima iznimno napreduje, ali u drugim nije. Znajući kada preći na rezanje plazmom ili vodnim mlazom, informirani proizvođači se razlikuju od onih koji uče skupe lekcije.

Razmislite o tome ovako: sve tri tehnologije režu čelik, ali su temeljno različite alate. Prema U skladu s člankom 3. stavkom 1. , izabrati pogrešan CNC rezač može vas koštati tisuće u izgubljenom materijalu i izgubljenom vremenu. To nije marketinška hiperbola, to odražava prave posljedice neskladne tehnologije.

Evo sveobuhvatne usporedbe kako biste vodili svoje odlučivanje:

| Radionica | Laserskog rezanja | Rezanje plazmom | Rezanje vodenim jetom |

|---|---|---|---|

| Preciznost/Tolerancija | u slučaju da je to potrebno, za svaki proizvod koji je proizvedeno u skladu s ovom Uredbom, potrebno je utvrditi: | s obzirom na to da je to primjenjivo za sve vrste vozila, u skladu s člankom 6. stavkom 2. točkom (a) ovog Pravilnika, to znači da se za vozila s brzinom od 300 mm do 300 mm ne može upotrebljavati nijedan od sljedećih: | s obzirom na to da je to primjenjivo na sve vrste vozila, to se može primjenjivati na vozila s brzinom od 0,8 m/s do 0,25 m/s. |

| Brzina rezanja | Najbrže na tankim materijalima (<6 mm); dramatično usporava na debelom ploči | Najbrže na srednjoj debljini ploče (6mm-50mm); 100+ IPM na 12mm čelika | Najsporiji ukupno; 5-20 IPM ovisno o debljini |

| Opseg debljine | Optimalno ispod 20 mm; sposobno do 60 mm s sustavima velike snage | 0,5 mm do 50 mm+; izvrsno se kreće u rasponu od 6 mm-50 mm | S druge strane, u slučaju da se ne upotrebljava, to znači da se ne upotrebljava. |

| Zona utjecaja topline | U slučaju da je proizvodni kapacitet veći od 0,8 mm, potrebno je upotrijebiti: | U slučaju da je primjena u sustavu za proizvodnju proizvoda u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, primjena se može ograničiti na sljedeće: | U slučaju da se ne primjenjuje, proizvod se može upotrebljavati za proizvodnju električne energije. |

| Materijalna kompatibilnost | Provodno i nekih neprovodno; izazovi s visoko reflektivnim metalima | S druge strane, za proizvodnju električnih vozila, ne smiju se koristiti električni uređaji. | S druge oblike |

| Početni ulog | u slučaju industrijskih sustava, od 150.000 do 500.000 USD i više | 15 000 do 90 000 dolara za sličan kapacitet | 100 000 do 300 000+ tipičnih instalacija |

| Operacijski troškovi | Primarni potrošni materijali za umjereno; električnu energiju i pomoćni plin | Najniži broj komada na centimetar rez; potrošni materijali su jeftini | Najviši; abrazivni granat dodaje značajne tekuće troškove |

Lasersko rezanje u odnosu na rezanje plazmom za projekte s čelikom

Kada biste trebali odabrati industrijski laserski rezač umjesto plazme? Odluka se često svodi na debljinu materijala, zahtjeve za preciznošću i količinu proizvodnje.

U skladu s StarLab CNC-ovim vodičem za proizvodnju 2025. godine, lasersko rezanje i plazma rezanje dominiraju različitim segmentima obrade čelika. Laseri s vlaknima dominiraju rezanjem tankih materijala, postižući iznimne brzine na listovima debljine ispod 6 mm. Međutim, brzina sečenja značajno smanjuje s povećanjem debljine materijala, s dramatičnim usporavanjem na materijalima debljine preko 25 mm.

Plasma rezanje okreće ovu jednadžbu. CNC plazma stolovi izvrsno se kreću brzinom rezanja materijala od 0,5 mm do 50 mm debljine. Sistem s visokom snagom može rezati 12 mm blage čelika brzinom većom od 100 inča u minuti, što ga čini najbržom opcijom za metalne ploče srednje do debele.

Razmotrimo sljedeće kriterije:

- Izaberite laser kada: Potrebno je precizno lasersko rezanje sa tolerancijama ispod ±0.25mm, složene geometrije s malim značajkama, čiste ivice koje zahtijevaju minimalnu naknadnu obradu ili proizvodnju tankih listova velikog obima

- Izbor za plazmu kada: Debljina materijala premašuje 12 mm, brzina je važnija od završetka rubova, ograničenja budžeta ograničavaju ulaganja u opremu, ili obrađujete uglavnom strukturalni čelik i teške ploče

Razlika u preciznosti zaslužuje naglasak. Industrijsko lasersko sečenje pruža gotovo savršen kvalitet ruba s minimalnom konicnošću koja je kritična za dijelove koji se uklapaju bez brušenja. Moderni plazma sistemi visoke rezolucije značajno su smanjili tu propust, postižući kvalitetu blizu lasera u mnogim primjenama, uz održavanje superiorne brzine rezanja. Ali za primjene poput slota i tab skupova gdje 0.1mm je bitan, laser ostaje jasan izbor.

Troškovi često iznenađuju kupce koji kupuju prvi put. Prema Poredjenje tehnologije Tormach-a , plazma rezači imaju mnogo nižu barijeru ulaska od laserskih rezača. Industrijska laserska rezačka mašina koja može raditi kvalitetno po cijeni od oko 150.000 dolara, dok se slična plasmatska mašina može raditi ispod 20.000 dolara. Za radnje koje prvenstveno režu čelik debljine preko 10 mm, plazma često pruža bolji povrat ulaganja.

Kad vodeni strujni rez nadmašuje laserski rez

Tehnologija vodenih mlaznika radi na potpuno različitim fizičkim uvjetima, a ta razlika stvara jedinstvene prednosti koje laser i plazma jednostavno ne mogu nadmašiti.

Koristeći struju vode pod visokim pritiskom pomiješanu s abrazivnim česticama granata, vodeni strujni sustavi erodiraju materijal duž programirane staze pri pritisku do 90.000 psi. Ovaj proces hladnog rezanja ne stvara toplinu, čime se čuvaju svojstva materijala koja su ugrožena toplinskim metodama.

U slučaju da se upotrebljava u slučaju izbijanja, to znači da se ne može koristiti u slučaju izbijanja.

- Treba izbjeći oštećenje toplinom: U hladnom procesu vodeni mlaznicu koristi se tvrdi čelik, toplinski tretirani dijelovi i materijali osjetljivi na toplinske poremećaje. Nema deformacije, nikakvih promjena u tvrdenju, nema toplinskih zona.

- Smanjenje metala uz čelik: Sastavi iz mješovitih materijala koji kombinuju čelik s kamenom, staklom, kompozitnim materijalima ili egzotičnim legurama na jednom stroju. Laser i plazma ne mogu dodirnuti mnoge od tih materijala.

- U slučaju da je to potrebno, mora se utvrditi: Kada čelična ploča pređe 50 mm, vodeni mlaz održava kvalitetu dok se laser bori i plasma proizvodi grublje ivice.

- Točnost na debelom materijalu: Laserska preciznost se smanjuje na debelom ploči zbog divergencije zraka. U slučaju da se radi o "specifičnoj" funkciji, to je moguće samo ako se radi o "specifičnoj" funkciji.

-Premjena? Brzina i cijena. Vodeni sustav radi najsporijom brzinom među tri tehnologije - obično 5-20 inča u minuti ovisno o materijalu. Prema podaci iz industrije , plazma rezanje 25mm čelika radi oko 3-4 puta brže od vodene struje, s operativnim troškovima otprilike pola više po stopa.

U tom slučaju, u skladu s člankom 107. stavkom 3. U kombinaciji s većim početnim troškovima opreme i složenijim zahtjevima za održavanje, vodeni mlaz ima ekonomski smisao prvenstveno kada njegove jedinstvene mogućnosti hladanje i univerzalna kompatibilnost materijala izravno koriste vašoj aplikaciji.

Hibridni pristupi za složene projekte

Evo što iskusni proizvođači razumiju: odabir između tehnologija nije uvijek ili-ili odluka. Mnogi uspješni postupci uključuju više metoda rezanja, odabirom optimalnog alata za svaki specifični posao.

Uzmimo za primjer kompleksan projekt koji zahtijeva i tanke precizne dijelove i debele konstrukcijske ploče. Prolazak kroz precizni laserski sustav za rezanje gubi vrijeme stroja na debelom materijalu koji plazma brže obrađuje. Nasuprot tome, plasmani rez tankog metala žrtvuje kvalitet ivice nepotrebno.

Hibridni pristup povezuje tehnologiju s zadaćom:

- S obzirom na to da su u skladu s člankom 73. stavkom 1. S druge strane, za proizvodnju električnih vozila za snimanje ili snimanje električnih vozila, ne smiju se upotrebljavati električni uređaji za snimanje ili snimanje električnih vozila.

- S obzirom na to da je to primjenjivo na sve proizvode, to znači da se ne primjenjuje ni na jednu od sljedećih vrsta: Teška ploča, pojačane gussete i dijelovi za koje je brzina važnija od završetka

- Vodeni mlažnjak za posebne slučajeve: S druge strane, za proizvodnju proizvoda iz tarifne kategorije 9403 ili 9404 ne vrijede ni za proizvodnju proizvoda iz tarifne kategorije 9404 ili 9405

Prema analizi industrije, mnoge trgovine počinju s jednom tehnologijom i rastu u dvije kako bi pokrili više područja. Plazma i laser često dobro se udružuju. Plazma se bavi debelim radom, dok laser pruža preciznost na tankom ploču. Dodavanje vodene struje dodatno proširuje svestranost za trgovine koje služe različitim tržištima.

Za trgovine bez više sustava u kući, razumijevanje tih kompromisa pomaže vam odabrati pravog dobavljača za svaki projekt. Služba za rezanje metala specijalizirana za industrijsko rezanje laserskim putem možda nije vaš najbolji izbor za 40 mm ploču, čak i ako je tehnički mogu obrađivati. Znajući kada se rad može preusmjeriti na plasmu ili vodeni mlaznici, često se postižu bolji rezultati uz manje troškove.

Okvir za donošenje odluka na kraju se svodi na usklađivanje tehnoloških mogućnosti s zahtjevima projekta. Brzina, preciznost, debljina, osjetljivost na toplinu, vrsta materijala i proračun sve to utječu na optimalan izbor. Uz ovo razumijevanje, opremljeni ste da odaberete pravu metodu rezanja ili kombinaciju metoda za svaki izazov proizvodnje čelika s kojim se susrećete.

U skladu s člankom 3. stavkom 1.

Ovladao si tehnologijom, razumio izbor materijala i točno znaš što je potrebno za završetak dijelova. Sada dolazi izazov koji se postavlja čak i iskusnim inženjerima: pronalaženje pravog partnera za proizvodnju i priprema vašeg projekta za besprekornu proizvodnju. Razlika između glatkog proizvodnog iskustva i tjedana frustrirajućeg povratka i polaska često se svodi na to koliko se dobro pripremite prije nego što pošaljete svoj prvi dosje.

Evo što mnogi ljudi otkrivaju prekasno: ne daju svi uslovi za lasersko rezanje u mojoj blizini jednake rezultate. Prema analizi Bendtech grupe, online laserske rezačke platforme revolucionarno su promijenile pristupačnost, s globalnim tržištem koje će dostići 7,12 milijardi dolara 2023. godine i koje će se prema projekcijama gotovo udvostručiti do 2032. godine. Ali ova eksplozija mogućnosti čini izbor dobavljača kritičnijim, a ne manje.

Bilo da kreirate prototip ili maskirate na tisuće proizvodnih dijelova, strukturirani pristup sprečava skupe greške i ubrzava vremenski okvir od dizajna do isporuke.

U skladu s člankom 3. stavkom 2.

Prije nego što ubacite datoteke na bilo koju metalnu proizvodnju u mojoj blizini, morate provjeriti da prodavac može stvarno isporučiti ono što vaš projekt zahtijeva. Ne rade svi trgovini s svim materijalima, debljinama ili tolerancijama. Upitanje odgovarajućih pitanja unaprijed štedi od frustracije tjednima kasnije.

Počnite procjenom ovih kritičnih područja sposobnosti:

- Uređaji i tehnologija: Da li radnja radi vlakna ili CO2 lasere? Koje su razine energije dostupne? Za tanak list, sustav s vlaknima od 4 kW daje izvrsne rezultate. Za rad s debelom pločom, trebat ćete pristup 10 kW + kapaciteta ili alternativne metode rezanja.

- Uvođenje u rad Prodavnice koje imaju u zalihama obične materijale poput blage čelika, nehrđajućeg čelika i aluminija mogu brže obračunati narudžbe od onih koje zahtijevaju posebne narudžbe. Pitaj ih za standardni inventar i vrijeme isporuke za materijale koji nisu na zalihama.

- Sposobnosti tolerancije: U skladu s člankom 3. stavkom 1. U proizvodnim radionicama može se održavati ±0,25 mm rutinski, dok specijalizirani prodavači postižu ±0,1 mm za kritične primjene.

- Sekundarne operacije: Mogu li sami savijaju, zavarivati, prekriti prahom ili sastavljati? Konsolidacija poslovanja s jednim dobavljačem pojednostavljuje logistiku i odgovornost.

Certifikacije kvalitete pružaju objektivnu provjeru sposobnosti proizvođača. Prema U skladu s člankom 4. stavkom 2. , dobavljači automobila moraju dokazati dokumentirane procese upravljanja kvalitetom, procjene rizika dobavljača i stalnog poboljšanja. Pri nabavi šasije, oslanjanja ili strukturnih komponenti za automobilske primjene, IATF 16949 certifikat pokazuje da proizvođač ispunjava stroge standarde koje zahtijeva automobilska industrija.

Vrijeme odgovora otkriva puno o operativnoj sposobnosti. U skladu s člankom 3. stavkom 1. Ako čekate dane na jednostavan citat, zamislite koliko bi vremena trebalo da se riješe problemi s proizvodnjom. Za automobile, gdje je vrijeme ključno, proizvođači poput Shaoyi (Ningbo) Metal Technology u skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EU) br. 600/2014 Komisija je odlučila da se u skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EU) br. 600/2014 odredi da se odluka o uvođenju mjera za smanjenje emisija CO2 za proizvodnju goriva za proizvodnju gori

U skladu s člankom 3. stavkom 2.

- Podrška DFM: Da li proizvođač nudi povratne informacije o dizajnu za proizvodnju? Sveobuhvatna podrška DFM-a otkriva probleme prije početka sečenja, što sprečava skupu ponovnu obradu. Partner koji uloži vrijeme u pregled vaših dizajna pokazuje posvećenost vašem uspjehu, a ne samo obradu vaše narudžbe.

- Brzina izrade prototipova: Za razvoj proizvoda, brza sposobnost izrade prototipa je izuzetno važna. Neki proizvođači isporučuju prototypne dijelove za 5 dana ili manje, omogućavajući brze cikluse iteracije koji dramatično smanjuju vremenske linije razvoja.

- Mogućnost skaliranja proizvodnje: Vaš partner za prototip možda nije vaš partner za proizvodnju. U skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EU) br. 528/2012 proizvođač može provjeriti da je proizvodnja u masovnoj proizvodnji u skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EU) br. 528/2012 u skladu s člankom 3. stavkom 2. točkom (a)

- Geografski razlozi: CNC lasersko rezanje koje se nalazi bliže vašem objektu smanjuje troškove prijevoza i rizik od štete u tranzitu. Međutim, specijalizirane sposobnosti mogu opravdati rad s udaljenim dobavljačima za posebne primjene.

Priprema projektnih datoteka za uspjeh proizvodnje

Vaš proizvodni partner može proizvesti samo ono što vaše datoteke komuniciraju. Dvosmislene, nepotpune ili nepravilno oblikovane datoteke dizajna uzrokuju kašnjenja, pogrešne komunikacije i dijelove koji ne odgovaraju vašim očekivanjima. Pravilno priprema datoteka po prvi put ubrzava proizvodnju i smanjuje skupu putovanje naprijed-nazad.

Prema Xometry-jevom vodiču za pripremu DXF-a, Format razmjene crteža (DXF) ostaje univerzalni standard za laserske rezače datoteka. Stvorena 1982. godine kao dio prvog AutoCAD izdanja, DXF-ova priroda otvorenog koda osigurava kompatibilnost gotovo svih CAD softvera i sustava za lasersko rezanje.

Slijedite ovu kontrolnu listu korak po korak za pripremu dosjea spremnih za proizvodnju:

- Izberite pravi oblik datoteke: Podnesite vektorske datoteke u DXF, AI, SVG ili PDF formatu. U slučaju da je to moguće, potrebno je osigurati da se ne pojavljuju nikakvi problemi s pristupom. DXF djeluje univerzalno; AI i SVG odgovaraju dizajniranim radnim tokovima.

- Postavite odgovarajuće težine linija: U slučaju da je to moguće, ispitni sustav mora se upotrijebiti za ispitivanje. Deblje linije zbunjuju laserski softver o željenim mjestima rezanja.

- U slučaju da je to potrebno, potrebno je utvrditi: Koristite različite slojeve ili boje kako biste razlikovali postupke rezanja, graviranja i graviranja. Čista separacija slojeva sprečava skupe pogreške u proizvodnji.

- Održavajte dosljedne jedinice: Držite se milimetra kroz svoj dizajn. Miješane jedinice ili nejasno raspoređivanje stvaraju dijelove pogrešne veličine - iznenađujuće česta greška.

- Očistite svoju geometriju: Uklonite duplike linija, preklapajuće se staze i zabranjene konstrukcijske elemente. Laser pokušava da izreže sve u vašem datoteku. Dvostruke linije dvostruko više koštaju za tu funkciju.

- Račun za kerf: Zapamtite, laser uklanja 0,1-0,3 mm širine materijala. U skladu s tim, prilagodite širine otvorova i dimenzije parenja. Za čvrsto pripečene sklopove dodati 0,1-0,2 mm slobodan prostor u slote.

- Provjerite minimalne veličine značajki: Rupe bi trebale biti jednake ili veće od debljine materijala. Tekst mora biti najmanje 3 mm visok, a potezi ne tanji od 0,5 mm. Funkcije koje su manje od ovih smjernica dovode do rizika za kvalitetu.

- Razmislite o efikasnosti gnijezda: Dok mnoge usluge laserskog rezanja cijevi i procesori ravnih listova automatiziraju ugnežđivanje, dizajniranje dijelova koji se učinkovito pakiraju smanjuje navedene cijene.

- Uključite potpunu dokumentaciju: U slučaju da se u skladu s člankom 5. stavkom 1. točka (b) primjenjuje na proizvod koji se proizvodi u skladu s ovom Uredbom, mora se navesti da je proizvod proizveden u skladu s ovom Uredbom. Potpune informacije omogućuju točan citat i sprečavaju pretpostavke.

- Zahtjev za pregled DFM-a: Prije početka proizvodnje, zamolite prodavača da provjeri dokumentaciju o proizvodnji. Ovaj korak obuhvaća probleme poput nemogućih geometrija, premalo veličine ili neslaganja materijala i dizajna.

Izbor softvera utječe na učinkovitost vašeg radnog toka. Prema industrijskim preporukama, nekoliko programa odlično stvara laserski spremne datoteke:

- Inkscape: Besplatno, multi-platforme, i lako za učenje. Odlično za jednostavne 2D dizajne.

- Fusion 360: Na temelju oblaka s suradnjom u stvarnom vremenu. Plaćeni razredovi počinju oko 70 $ mjesečno, ali nude sveobuhvatnu CAD / CAM integraciju.

- Adobe Illustrator: Industrijski standardni dizajn softver za $20.99/mesec. Moćna, ali zahtijeva ulaganje u obuku.

- AutoCAD: Originalni DXF tvorac. Idealan za precizne inženjerske crteže i složene sastave.

Kada koristite uslugu za lasersko rezanje na mreži, iskoristite njihove digitalne alate za provjeru. Prema Podatci o proizvodnji Bendtech grupe , moderne platforme integriraju provjeru kvalitete dizajna i povratne informacije iz proizvodnje izravno u radne tokove naručivanja. Ovi automatizirani kontroleri označavaju nemoguće geometrije, podmjere i nesukladnost materijala prije nego što se počnete proizvoditi, što sprečava skupu obnavljanje materijala visoke vrijednosti ili velike serije proizvodnje.

Optimizacija za proizvodnju prototipa i razmnožavanje proizvodnje

Put od koncepta do proizvodnje uključuje različite faze, s različitim prioritetima. Optimizacija pristupa za svaku fazu sprječava gubljenje vremena i novca.

Prioritetni projekti za brzi prototip:

Tijekom razvoja, brzina nadmašuje cijenu po jedinici. Potrebni su ti fizički dijelovi da potvrdiš pogodnost, oblik i funkciju, a ne savršeno optimiziranu ekonomiju proizvodnje. Tražite dobavljače koji nude 5 dana ili brže obrate prototipa. Ova brza mogućnost iteracije dramatično komprimira razvojne cikluse, omogućavajući vam testiranje višestrukih revizija dizajna prije nego što se obavežete na proizvodnu opremu ili velike narudžbe materijala.

Za razvoj automobila, partneri specijalizirani za šasije, oslanjanje i strukturne primjene razumiju jedinstvene zahtjeve koje ovi dijelovi zahtijevaju. Pristup sveobuhvatnoj podršci DFM-a tijekom prototipacije uhvata probleme koji bi kasnije spriječili proizvodnju - mnogo jeftinije je riješiti probleme u CAD-u nego u proizvedenih dijelova.

Uzimajući u obzir razmjer proizvodnje:

Prilikom prelaska na masovnu proizvodnju, ekonomija se mijenja. Sada je cijena po jedinici značajna, a dosljednost tisuća dijelova postaje kritična. Prodavač mora biti:

- Automatizirana proizvodna sposobnost: Ručno rukovanje ograničava propusnost i uvodi varijabilnost. Automatsko rukovanje materijalom i rezanje svjetla omogućuju dosljednu visoku količinu proizvodnje.

- Izvršenost sustava kvalitete: Proizvodnja pokreće zahtjev statističke kontrole procesa, dokumentirane postupke inspekcije i tragajuće zapise o kvaliteti. IATF 16949 certifikat pokazuje postojanje tih sustava.

- Planiranje kapaciteta: Može li vaš prodavač prilagoditi vaše prognoze? Razgovarajte o rasporedu proizvodnje, vremenu isporuke i planovima za hitne situacije zbog fluktuacija potražnje.

- Optimizacija troškova: U pogledu cijena za količine trebalo bi odražavati stvarne povećanja učinkovitosti, a ne samo procente popusta. Pitaj ga kako prodavatelj smanjuje troškove po jedinici optimiziranjem gnijezda, korištenjem materijala i efikasnošću procesa.

Najbolje prakse komunikacije omogućuju glatki proces. U skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EU) br. 528/2012 Za složene montaže, razmislite o početnim sastancima kako biste uskladili očekivanja prije nego što proizvodnja počne. Ulaganje u unaprijed uspostavljenu komunikaciju isplati se smanjenjem pogrešaka i bržim rješavanjem problema.

Bilo da tražite usluge laserskog rezanja za jednokratni projekt ili uspostavljanje dugoročnih proizvodnih partnerstava, uspjeh dolazi od pripreme. Razumijevanje mogućnosti vašeg dobavljača, ispravna priprema datoteka i prilagođavanje vašeg pristupa zahtjevima faze projekta pretvaraju laserski rezani čelik iz izazova proizvodnje u pouzdanu konkurentnu prednost.

Često postavljana pitanja o laserski rezanom čeliku

1. za Koliko košta laserno rezati čelik?

Troškovi laserskog rezanja više ovisi o vremenu rada stroja nego samo o materijalu. Naknade za postavljanje obično se kreću od 15-30 dolara po poslu, s satnom radnom stopom oko 60 dolara. Glavni faktori troškova uključuju vrstu i debljinu materijala, ukupnu dužinu rezanja, broj prodora i složenost dizajna. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br. 600/2014 Komisija je odlučila da se odredi da se odrediju troškovi za proizvodnju. Najuspješniji su načini smanjenja troškova odabir tanjih materijala kada je to strukturalno prikladno i pojednostavljenje dizajna s manje složenih rezova.

2. - Što? Može li laserski rezač rezati kroz čelik?

Da, moderni laseri od vlakana i CO2 učinkovito rezati kroz čelik. Laseri s vlaknima izvrsno se nose s tankim materijalima ispod 20 mm, dok sistemi visoke snage (20 kW +) mogu rezati ugljikovo čelik debljine do 60 mm. Nehrđajući čelik obično reže do 40 mm, a aluminij doseže oko 30 mm s vrhunskom opremom. Laserski zrake topiju ili isparavaju čelik duž programirane staze dok gasovi pomažu da se odbace rastvoreni materijal, ostavljajući čiste, precizne ivice s tolerancijama od ± 0,1 mm.

3. U redu. Koliko debljine čelika može rezati 1000W laser?

U slučaju da je proizvodnja u skladu s člankom 3. stavkom 1. točkom (a) ovog članka, proizvodnja u skladu s člankom 3. točkom (b) ovog članka može se upotrebljavati samo za proizvodnju u skladu s člankom 3. točkom (c) ovog članka. Za nehrđajući čelik s pomoću dušika, očekujte čiste rezove do 3-4 mm. Iako maksimalna dubina rezanja doseže nešto veću, rezultati kvalitete proizvodnje s dosljednom završetkom rubova javljaju se u tim rasponima. Sistemi s većom snagom proporcionalno se povećavaju. Laser s 3 kW može nositi 10 mm nerđajućeg materijala, dok sustavi s 6 kW mogu dostići 16 mm za pouzdan svakodnevni proizvodni rad.

4. - Što? Koji materijali se ne mogu rezati laserskim rezačem?

Nekoliko materijala nije sigurno ili pogodno za lasersko rezanje. PVC oslobađa otrovni klor gas kada se zagrije. Polikarbonat i Lexan proizvode loš kvalitet rezova, a istovremeno oslobađaju štetne pare. Visoko reflektivni polirani metali poput bakra i mesinga mogu odbojiti lasersku energiju natrag u glavu za rezanje, rizikujući oštećenje opreme, iako su moderni laseri od vlakana bolje nego sustavi CO2. Treba izbjegavati upotrebu materijala koji sadrže halogene, određene plastike i kompozitne materijale sa nepoznatom kompozicijom smole ili se obratiti proizvođaču.

- Pet. Koja je razlika između lasera s vlaknima i lasera za rezanje čelika CO2?

Laseri s vlaknima rade na valnoj dužini od 1,06 μm, koju čelik efikasnije apsorbira, omogućavajući 2-5 puta brže brzine rezanja tankih materijala i 50-70% niže troškove rada. Oni su odlični ispod debljine 20 mm i dobro se nose s reflektornim metalima poput aluminija. CO2 laseri na valnoj dužini od 10,6 μm pružaju vrhunski kvalitet ruba na debljini ploče iznad 25 mm, ali rade sporije s većim troškovima održavanja (1.000-2.000 USD godišnje naspram 200-400 USD za vlakna). Za većinu aplikacija za metalni list ispod 20 mm, tehnologija vlakana nudi uvjerljive prednosti.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —