Matrice progressive contre matrice à transfert : Le cadre décisionnel qui sauve vos projets

Prendre la bonne décision concernant la matrice pour votre projet d’estampage métallique

Imaginez la situation suivante : vous avez consacré des mois au développement de votre produit, finalisé la conception de votre pièce et décroché un contrat de production prometteur. Voici maintenant le moment décisif — le choix de la méthode d’estampage qui façonnera des milliers (voire des millions) de composants métalliques. Opterez-vous pour une matrice progressive ou une matrice de transfert ? Cette seule décision déterminera si votre projet prospère ou rencontre des difficultés dès le premier jour.

Les enjeux sont plus élevés que ce que de nombreux fabricants ne réalisent. Choisir le mauvais type de matrice ne provoque pas seulement des désagréments mineurs : cela entraîne des investissements gaspillés dans les outillages, pouvant s’élever à plusieurs dizaines de milliers de dollars, des inefficacités de production qui réduisent vos marges et des problèmes de qualité qui frustreront vos clients. Comme le soulignent des experts du secteur, le choix d’une méthode de poinçonnage inadaptée peut conduire à des retards, à une augmentation des pertes de matière et à des reprises coûteuses.

Pourquoi le choix de la matrice fait ou défait votre ligne de production

Considérez les matrices et le poinçonnage comme la fondation de votre opération de formage des métaux. Une matrice progressive déplace une bande de métal à travers des stations séquentielles au sein d’un seul outil, effectuant plusieurs opérations dans un flux continu unique. Une matrice à transfert, en revanche, utilise des stations distinctes où des pièces brutes individuelles sont déplacées mécaniquement d’une opération à l’autre. Chaque approche présente des avantages spécifiques — mais uniquement lorsqu’elle est adaptée à l’application concernée.

Le défi ? De nombreux chefs de projet s'appuient sur des hypothèses obsolètes ou sur les préférences des fournisseurs plutôt que sur une évaluation systématique. Cet article change cette approche. Plutôt que de vous submerger de spécifications techniques, nous vous fournissons un cadre décisionnel pratique que vous pouvez appliquer immédiatement à votre projet spécifique.

Les coûts cachés liés au choix d’une méthode d’estampage inadaptée

Envisagez ce qui se produit lorsque la sélection des matrices échoue :

- Une installation de poinçonnage progressif conçue pour des pièces trop grandes pour la bande porteuse entraîne des blocages constants et des défauts de qualité

- Une matrice à transfert choisie pour des petites pièces destinées à une production en grande série conduit à des temps de cycle inutilement longs et à une augmentation des coûts unitaires

- Les modifications des outillages en cours de production consomment le budget et retardent les échéances de livraison

Tout au long de ce guide, vous apprendrez à évaluer votre projet selon quatre dimensions critiques : la complexité des pièces, le volume de production, les considérations liées aux matériaux et les facteurs coûts totaux. À l’issue de cette lecture, vous disposerez d’une feuille de route claire pour déterminer quelle approche de matrice d’estampage correspond à vos objectifs de fabrication, vous évitant ainsi des décisions coûteuses fondées sur des essais et erreurs.

Comment évaluer les méthodes d’estampage par matrice progressive et par matrice à transfert

Alors, comment décider concrètement entre ces deux approches d’estampage ? La réponse ne se trouve ni dans un simple tableau ni dans une recommandation universelle. Elle exige plutôt une évaluation systématique des exigences spécifiques de votre projet, confrontées aux avantages propres à chaque méthode. Examinons la méthodologie qui distingue une sélection réussie de matrices d’une simple prise de décision hasardeuse et coûteuse.

Cinq facteurs critiques déterminant le type de matrice idéal

Quand comparaison de l’estampage par matrice progressive et de l’estampage par matrice à transfert , cinq facteurs interconnectés influencent la décision. Comprendre comment chacun de ces facteurs s’applique à votre projet permettra d’identifier la méthode qui offre des résultats optimaux.

Complexité géométrique de la pièce : Quelle est la complexité de votre composant ? Le poinçonnage à matrice progressive excelle dans la production de pièces présentant des formes complexes, de multiples caractéristiques et des tolérances serrées, le tout en une seule opération continue. Le poinçonnage à matrice transfert gère également des géométries complexes, mais se distingue particulièrement lorsque les pièces nécessitent des opérations de formage sur plusieurs surfaces ou des caractéristiques tridimensionnelles profondes qui ne peuvent pas rester fixées à une bande porteuse.

Seuils de volume de production : Quelle est votre exigence annuelle de production ? Selon les analyses sectorielles, le poinçonnage à matrice progressive convient idéalement aux séries de production à grande échelle, où l’efficacité et la vitesse sont critiques. Le poinçonnage à matrice transfert convient généralement aux productions de faible à moyenne quantité, offrant une plus grande flexibilité pour les petits lots.

Compatibilité avec le type de matériau : Différents matériaux se comportent différemment sous la pression d’estampage. Votre matrice et votre méthode d’estampage doivent tenir compte des variations d’épaisseur du matériau, de ses tendances au retour élastique (spring-back) et de ses niveaux de dureté. Les deux méthodes fonctionnent avec les métaux courants, mais les propriétés spécifiques du matériau influencent le choix de la méthode permettant de réduire au minimum les déchets et les défauts.

Exigences des opérations secondaires : Vos pièces nécessiteront-elles un traitement supplémentaire après l’estampage ? Les matrices progressifs éliminent souvent les opérations secondaires en intégrant plusieurs étapes de formage dans un seul outil, produisant ainsi des pièces entièrement finies. L’estampage à matrice transfert peut nécessiter un usinage, un soudage ou un assemblage supplémentaires, selon la complexité de la pièce.

Investissement en outillage contre coût par pièce : L’estampage à matrice progressive exige généralement un investissement initial plus élevé en outillage en raison de la complexité de la matrice. Toutefois, pour les séries à fort volume, le coût par pièce diminue considérablement. L’outillage pour l’estampage à matrice transfert coûte généralement moins cher en amont, ce qui le rend plus économique pour les prototypes et les petites séries.

Comment nous avons évalué chaque méthode d'estampage

Pour rendre cette comparaison opérationnelle, nous avons examiné les deux types de matrices d’estampage selon des critères spécifiques et mesurables. Voici les éléments que vous devez évaluer pour votre propre projet :

- Exigences en matière de précision dimensionnelle : Quelles tolérances vos pièces finies doivent-elles respecter ? L’estampage à l’aide de matrices de précision exige une conception rigoureuse de la matrice, quelle que soit la méthode utilisée ; toutefois, les matrices progressifs offrent souvent une meilleure régularité dans le cadre de productions à grand volume.

- Projections annuelles de volume : Évaluez de façon réaliste vos besoins de production — incluez les éventuelles augmentations ou diminutions de la demande sur toute la durée de vie de l’outillage.

- Épaisseurs de matériaux : Prenez en compte les variations d’épaisseur entre les lots de matériaux et la manière dont chaque type de matrice gère ces incohérences.

- Niveau de complexité géométrique : Répertoriez l’ensemble des caractéristiques requises pour votre pièce — pliages, perçages, détails en relief, parties embouties — afin de déterminer quelle méthode permet de les réaliser de façon efficace.

- Limites budgétaires: Calculez le coût total de possession, et non seulement le coût initial de l’outillage, en intégrant l’entretien, l’optimisation de l’utilisation des matériaux et l’efficacité de la production.

Voici la vérité essentielle concernant cette évaluation : il n’existe pas de gagnant universel entre le poinçonnage à matrice progressive et le poinçonnage à matrice transfert. Le « meilleur » choix dépend entièrement des variables propres à votre projet. Une matrice progressive parfaitement adaptée à la production de millions de petits connecteurs électriques serait totalement inadaptée à la fabrication de composants structurels plus volumineux en quantités modérées. De même, une configuration à matrice transfert excellente pour les boîtiers automobiles à emboutissage profond engendrerait des coûts superflus pour des supports simples mais produits en grande série.

Ce cadre d’évaluation étant établi, examinons précisément le fonctionnement de chaque méthode de poinçonnage — en commençant par la mécanique du poinçonnage à matrice progressive et les applications dans lesquelles elle offre une valeur maximale.

Explication du poinçonnage à matrice progressive avec ses applications idéales

Imaginez un ruban continu de métal alimentant une machine et en sortant quelques secondes plus tard sous la forme d’un composant parfaitement formé et précis. C’est là l’action du poinçonnage à matrice progressive — un procédé qui transforme une bande en bobine brute en pièces finies grâce à une séquence élégante d’opérations. Comprendre précisément le fonctionnement de ce procédé vous aidera à déterminer s’il constitue le choix approprié pour votre projet de fabrication.

Comment les matrices progressives transforment-elles une bande en bobine en pièces finies

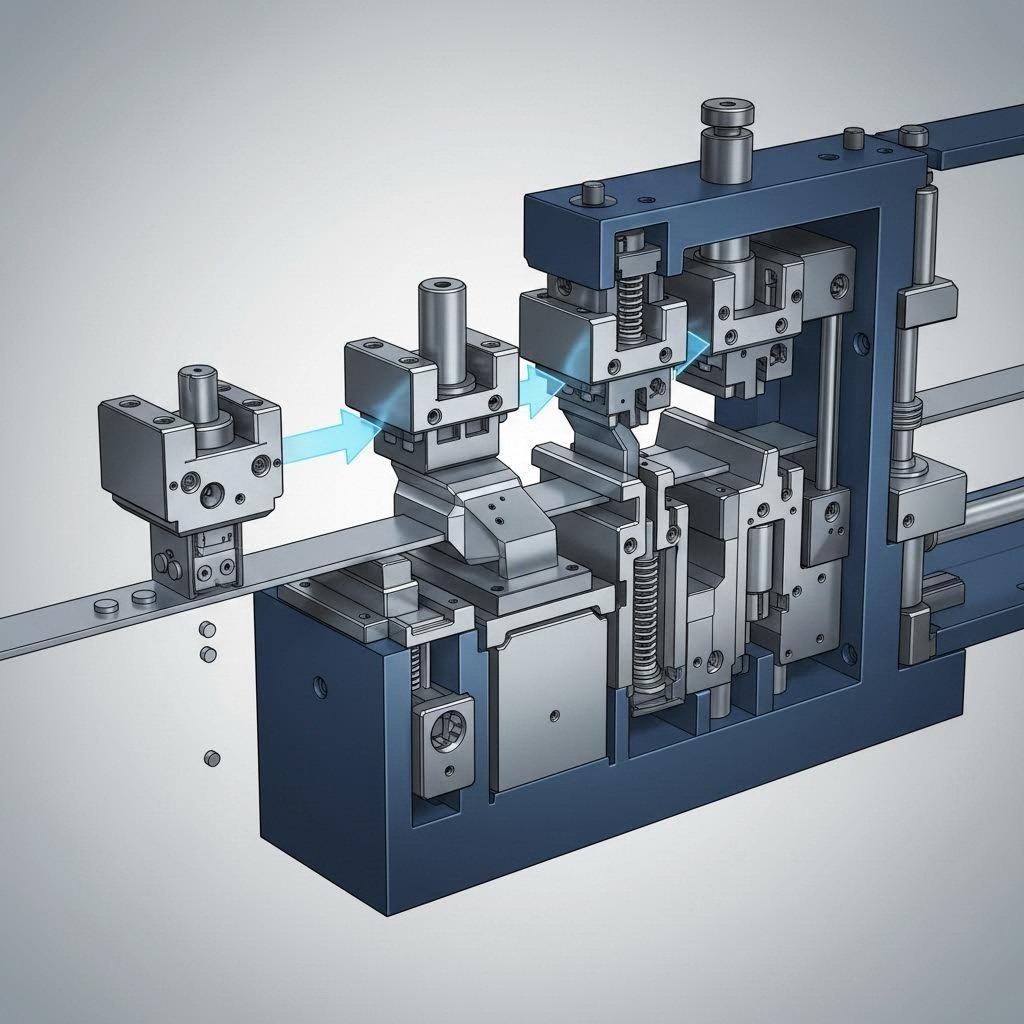

La processus d'estampage à dérive progressive commence par une bobine de tôle métallique montée sur un débobineur. Cette bande métallique est ensuite alimentée dans la presse, où elle avance à travers une série de stations — chacune effectuant une opération spécifique sur le matériau. À chaque coup de presse, la bande progresse vers la station suivante, tandis qu’une nouvelle pièce finie sort de la matrice.

Quelle est la raison de l'efficacité du poinçonnage métallique progressif ? La réponse réside dans son caractère continu. Selon Dayton Rogers, le poinçonnage progressif consiste à faire avancer une bande de métal à travers une série de matrices afin de produire une pièce finie à chaque coup de machine. Comme chaque cycle génère une nouvelle pièce terminée, ce procédé est fréquemment utilisé pour fabriquer rapidement et efficacement de grands volumes de pièces complexes.

Voici comment le matériau circule dans une matrice progressive typique :

- Le régime alimentaire: La bande métallique entre dans la matrice, guidée par un dispositif d’alimentation qui garantit un positionnement précis pour chaque opération

- Pré-perçage : Les premiers poinçonnages créent des trous de repérage qui guident la bande à travers les stations suivantes avec une précision extrême

- Opérations séquentielles : Chaque station exécute sa tâche spécifique — qu’il s’agisse de découpe, de formage ou de façonnage — tandis que la bande progresse

- Détachement de la pièce : À la station finale, la pièce terminée est découpée de la bande porteuse et éjectée

La bande reste connectée tout au long du processus grâce à une bande porteuse, qui maintient l'alignement des pièces et permet le fonctionnement à haute vitesse caractéristique des procédés de poinçonnage progressif et de fabrication. Cette bande porteuse agit essentiellement comme un système de convoyeur intégré directement dans le matériau lui-même.

Opérations pouvant être réalisées avec des matrices progressives

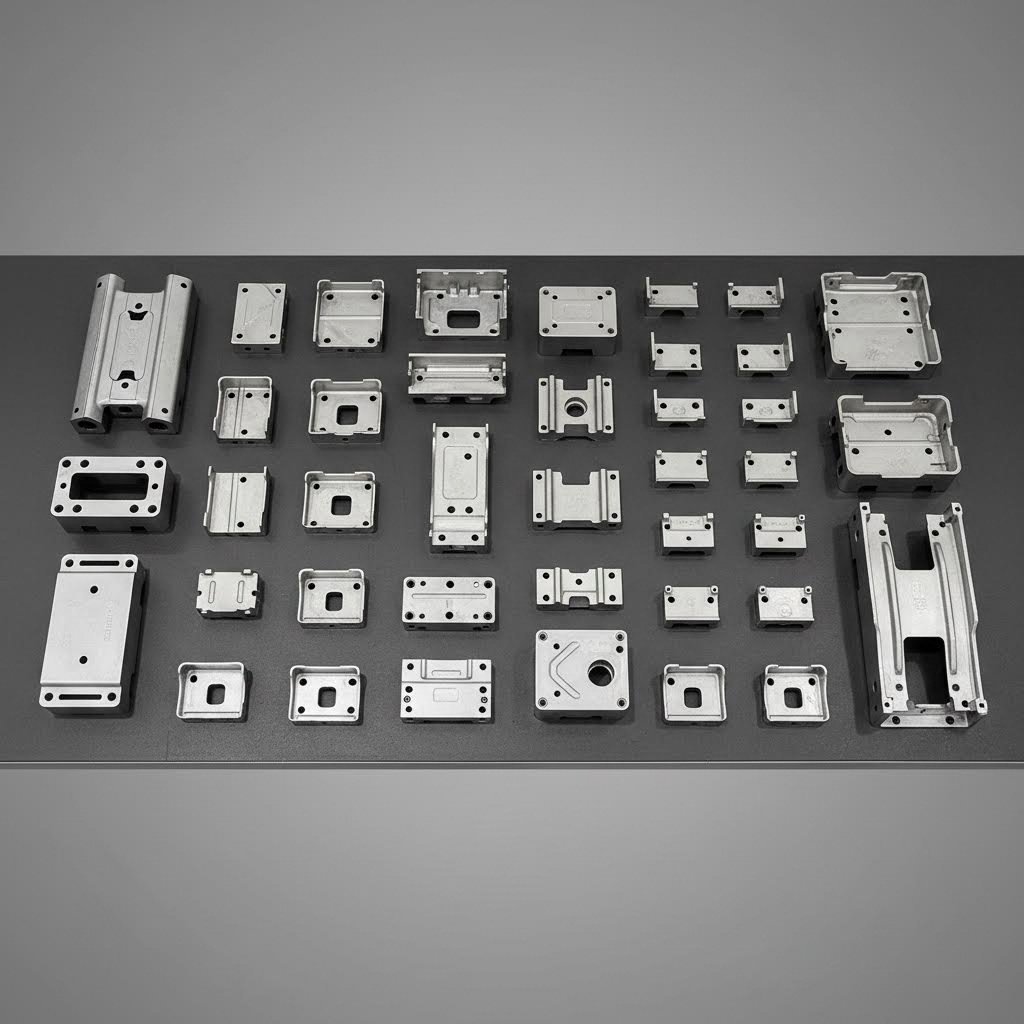

Les matrices progressives sont des outils remarquablement polyvalents. Dans une seule matrice, les fabricants peuvent intégrer plusieurs opérations qui, autrement, exigeraient des machines distinctes et des étapes de manipulation séparées. Les principales catégories d’opérations comprennent :

Opérations de découpe :

- Poinçonnage : Création de trous, d’entailles ou d’ouvertures dans le matériau

- Découpage : Découpe de la forme périphérique de la pièce dans la bande

- Entaillage : Suppression de matière sur le bord de la bande

- Découpe : Élimination de matière excédentaire provenant de caractéristiques préalablement formées

Opérations de formage :

- Pliage : Création de formes angulaires le long d’une ligne droite

- Formage : Mise en forme du matériau pour obtenir des contours courbes ou complexes

- Repoussage : Compression du matériau afin d’obtenir des épaisseurs précises ou des détails de surface bien définis

- Embosserie : Soulever ou abaisser des parties de la surface du matériau

- Tirage : Étirer le matériau pour former des éléments en forme de cuvette ou des creux

Comme l’expliquent des sources spécialisées du secteur, les matrices d’estampage remplissent deux fonctions principales : la découpe et la mise en forme. Les matrices de découpe utilisent des outils à bords tranchants qui exercent une force permettant de ciseler ou de séparer le métal selon des contours précis, tandis que les opérations de mise en forme façonnent la pièce métallique dans les géométries souhaitées en exerçant une pression qui la déforme sans la couper.

Lorsque l’estampage progressif offre une valeur maximale

Toutes les pièces ne conviennent pas aux méthodes d’estampage et de formage à l’aide de matrices progressives. Ce procédé apporte ses plus grands avantages dans des conditions spécifiques. Envisagez l’estampage progressif lorsque votre projet remplit les critères suivants :

- Production en grand volume : Les matrices progressives deviennent généralement rentables à partir de 10 000 pièces annuelles, les gains d’efficacité augmentant de façon spectaculaire à des volumes plus élevés

- Petites dimensions des pièces : Composants pouvant rester fixés à la bande porteuse tout au long du processus — généralement des pièces dont les dimensions s’inscrivent dans la largeur de la bande

- Opérations multiples séquentielles : Pièces nécessitant plusieurs étapes de formage ou de découpe, pouvant être organisées selon une progression logique

- L'épaisseur uniforme du matériau : Applications utilisant un matériau d’épaisseur uniforme qui s’alimente de façon prévisible dans la matrice

- Exigences strictes de tolérance : Pièces exigeant une grande précision et une répétabilité constante sur des milliers ou des millions d’unités

Les matrices progressives elles-mêmes excellent avec les matériaux courants en ingénierie. L’acier, l’aluminium, le cuivre et le laiton, lorsqu’ils présentent une épaisseur constante, sont tous usinés de façon fiable par estampage progressif. Les documents de référence indiquent que l’acier offre polyvalence et un rapport résistance/poids élevé, que l’aluminium présente une excellente aptitude au formage ainsi que des propriétés légères, et que les alliages de cuivre assurent une conductivité électrique supérieure pour les applications électroniques.

Les industries qui dépendent fortement de l’emboutissage progressif incluent l’industrie automobile (supports, attaches, connecteurs électriques), l’électronique (bornes, contacts, composants de blindage) et la fabrication d’appareils ménagers (fixations, éléments structurels). Dans chaque cas, la combinaison de volumes élevés, d’opérations complexes en plusieurs étapes et d’exigences qualité rigoureuses fait de l’emboutissage progressif en tôle le choix le plus logique.

Comprendre les situations dans lesquelles l’emboutissage progressif excelle ne représente que la moitié de l’équation. Ensuite, nous examinerons l’emboutissage à matrice transfert — l’approche alternative qui permet de traiter des pièces plus grandes et des géométries tridimensionnelles complexes que les méthodes progressives ne peuvent tout simplement pas prendre en charge.

Procédé d’emboutissage à matrice transfert et cas d’utilisation privilégiés

Que se passe-t-il lorsque votre pièce est trop grande pour une bande porteuse ? Ou lorsque vous avez besoin de caractéristiques obtenues par emboutissage profond, nécessitant un écoulement libre de la matière depuis toutes les directions ? C’est ici qu’intervient l’emboutissage à matrice transfert. Contrairement à l’emboutissage progressif, où les pièces restent attachées à une bande mobile, l’emboutissage à transfert libère chaque pièce — ouvrant ainsi des possibilités tout simplement inaccessibles avec les méthodes utilisant des bandes connectées.

Mécanique de la matrice à transfert et traitement multi-station

L’emboutissage à transfert débute par une différence fondamentale : la pièce devient indépendante du matériau d’origine dès les premières étapes du procédé. Selon les experts du secteur, la caractéristique distinctive qui distingue l’emboutissage à matrice à transfert de l’emboutissage à matrice progressive est que la pièce est découpée hors de la bande de matériau d’origine dès la première étape du procédé.

Voici comment se déroule le processus de poinçonnage par transfert :

- Découpage : Une bobine de métal brut alimente la première station, où la forme initiale de la pièce — appelée « ébauche » — est découpée dans la bande continue. Il s'agit de la connexion finale avec la bobine d'origine

- Transfert mécanique : Lorsque le vérin de la presse remonte et ouvre l'outil, des extracteurs de pièces soulèvent l'ébauche fraîchement découpée de la surface inférieure de l'outil. Parallèlement, le système de transfert entre en action

- Mouvement précis : Deux rails s'étendant sur toute la longueur de l'outil se déplacent vers l'intérieur, et des doigts mécaniques ou des pinces serrent fermement les bords de l'ébauche

- Déplacement station par station : L'ensemble complet du rail de transfert soulève l'ébauche verticalement, la déplace horizontalement jusqu'à la station suivante, puis la dépose avec une extrême précision sur des butées situées dans l'outil suivant

- Relâchement et réinitialisation : Les doigts relâchent la pièce et les rails reviennent à leur position initiale — le tout avant que le vérin de la presse n'entame sa course descendante

Cette séquence entière se produit en une fraction de seconde. La coordination entre le mouvement de la presse et le chronométrage du système de transfert est critique. Comme l’indique AIDA, le synchronisme entre la montée du poinçon, la sortie de la pièce (knockout) et le mouvement de transfert pour l’automatisation du procédé constitue un problème critique à résoudre dans les applications de découpage par transfert.

Les presses à transfert sont spécifiquement conçues pour ce procédé — il s’agit généralement de machines à grande surface de travail, dotées d’une capacité importante permettant d’accueillir les nombreux postes de matrice nécessaires à la fabrication complète de la pièce. On peut les comparer à une chaîne de montage hautement automatisée et à grande vitesse, intégrée dans une seule machine, où une tôle brute entre à une extrémité et une pièce finie complexe sort à l’autre extrémité.

Fonctionnement du mécanisme de transfert

Le cœur du procédé de découpage par matrice à transfert réside dans son système de manutention des pièces. Deux mécanismes principaux déplacent les tôles individuelles d’un poste à l’autre :

Doigts ou pinces mécaniques : Ces composants, conçus avec une précision extrême, se fixent sur les bords de chaque pièce brute. Des rails portant les pinces effectuent une danse synchronisée : vers l’intérieur pour saisir, vers le haut pour soulever, vers l’avant pour avancer, vers le bas pour déposer, puis vers l’extérieur pour relâcher. Ce mouvement bidimensionnel ou tridimensionnel se répète à chaque coup de presse.

Ventouses : Pour certaines applications, la manipulation par vide remplace la saisie mécanique. Les ventouses soulèvent les pièces brutes par le dessus, ce qui les rend idéales pour les pièces dont l’accès aux bords est limité ou pour lesquelles des marques de pince seraient inacceptables sur la pièce finie.

La précision de ce positionnement ne saurait être trop soulignée. Chaque pièce brute doit se poser exactement sur les repères de matrice afin d’assurer un alignement correct pour la prochaine opération de formage. Même de faibles erreurs de positionnement s’accumulent au fil des postes suivants, entraînant la production de pièces défectueuses.

Géométries complexes nécessitant des solutions de matrice à transfert

Pourquoi choisir des matrices à transfert plutôt que des matrices progressives ? La réponse réside dans les possibilités offertes lorsque les pièces ne sont pas liées à une bande porteuse.

Prenons l'exemple de l'emboutissage profond. Dans l'emboutissage à transfert, la tôle peut être soulevée, pivotée et manipulée librement. Cette liberté permet aux matrices de réaliser des formes profondes, similaires à des coupes, car la matière peut s'écouler uniformément depuis tous les côtés vers la cavité de la matrice. Les matrices progressives, en revanche, doivent tirer la matière uniquement depuis les côtés des pièces restant fixées à la bande porteuse — une limitation qui provoque fréquemment des fissures ou un amincissement excessif des parois dans les applications d'emboutissage profond.

Les matrices à transfert excellent dans ces applications spécifiques :

- Pièces plus grandes qui ne peuvent pas rester sur une bande porteuse : Composants dont les dimensions dépassent les largeurs pratiques des bandes, ou des pièces nécessitant des opérations de formage susceptibles de déformer une bande connectée

- Composants emboutis profonds : Pièces dont la profondeur dépasse le diamètre, telles que les cartouches, les boîtiers et les éléments en forme de tasse nécessitant une épaisseur de paroi uniforme

- Pièces nécessitant des opérations sur plusieurs surfaces : Composants nécessitant un formage, une perforation ou une finition sur la face supérieure, la face inférieure et les côtés — accessibles uniquement lorsque la pièce est libre (non fixée)

- Géométries complexes en 3D : Caractéristiques comprenant des trous latéraux, des sous-dépouilles, des rebords inclinés et des contours de surface complexes exigeant un accès à 360 degrés à chaque poste

- Opérations secondaires intégrées : Pièces bénéficiant d’un filetage, d’un soudage, d’un rivetage ou d’une insertion de composants directement dans la matrice, opérations impossibles sur une bande connectée

La gamme d'opérations possibles à chaque station de transfert reflète des capacités progressives, mais avec une flexibilité accrue. Les opérations typiques comprennent l'emboutissage (création de formes en forme de tasse), le perçage (ajout de trous et d'ouvertures), le découpage (élimination de matière excédentaire) et le formage (mise en forme de contours complexes). En outre, les matrices à transfert peuvent intégrer des opérations secondaires avancées — des têtes fileteuses pour la réalisation de trous filetés, de petites unités de soudage pour fixer des écrous ou des supports, ou encore des systèmes automatisés pour l'insertion de composants en plastique ou en caoutchouc.

Exigences en termes de capacité nominale et capacité de la presse

Les presses à emboutissage par transfert diffèrent sensiblement des installations de presses progressives. Les presses à transfert nécessitent généralement une capacité nominale plus élevée afin de supporter les efforts de formage requis pour les pièces de grande taille et les opérations de tirage profond.

À titre d’illustration, Les presses à transfert de forgeage à froid AIDA varient de 400 à 1 200 tonnes (4 000 à 12 000 kN). Ces machines disposent de vastes surfaces de plateau — les dimensions des plaques d’appui atteignant 1 500 mm × 1 100 mm sur les modèles les plus grands — afin d’accueillir des jeux de matrices multi-postes. Les vitesses de course varient inversement avec la capacité nominale : les presses de 400 tonnes atteignent 30 à 45 courses par minute, tandis que les machines de 1 200 tonnes fonctionnent à 20 à 30 courses par minute.

Cette relation entre capacité nominale et vitesse met en évidence un aspect important à prendre en compte. Bien que l’emboutissage sur presse à transfert s’effectue à des cadences inférieures à celles des presses progressives à haute vitesse, le débit n’est pas le seul critère à considérer. Lorsqu’une pièce emboutie de façon progressive nécessite plusieurs opérations secondaires après avoir quitté la presse, le temps total de production et le coût par pièce peuvent dépasser ceux d’une pièce emboutie sur presse à transfert et sortant de la presse entièrement finie.

L’avantage de la flexibilité

Les outils de transfert offrent un avantage significatif en matière de maintenance et de modification par rapport aux matrices progressifs. Comme les matrices de transfert se composent de plusieurs matrices individuelles par station intégrées dans un jeu de matrice maître, les fabricants bénéficient d’une flexibilité opérationnelle que les outils progressifs monolithiques ne peuvent égaler.

Lorsqu’une seule station d’une matrice progressive se casse, l’ensemble de l’outil peut nécessiter des réparations complexes et longues. Avec les matrices de transfert, la modularité simplifie à la fois la construction et la maintenance. Les stations individuelles peuvent être :

- Retirées et réparées sans démonter l’ensemble de la matrice

- Modifiées indépendamment pour s’adapter à des changements de conception

- Remplacées par des outillages améliorés sans affecter les autres stations

- Optimisées individuellement pour des opérations spécifiques, sans compromis

Cette modularité s'étend à l'optimisation des procédés. Chaque poste d’un outil à transfert effectue des opérations ciblées sur une pièce autonome, ce qui permet aux ingénieurs d’ajuster finement chaque étape sans effets en cascade sur les autres postes. Le résultat est une reproductibilité dimensionnelle exceptionnelle, des finitions de surface supérieures et une meilleure cohérence pièce à pièce sur des séries de production comptant des millions de pièces.

Maintenant que vous comprenez le fonctionnement respectif des emboutissages à matrice progressive et à matrice à transfert, vous êtes prêt pour une comparaison directe. Examinons comment ces deux méthodes se comparent selon les critères les plus déterminants pour vos décisions de production.

Comparaison des performances : matrice progressive contre matrice à transfert

Vous avez vu comment chaque méthode d'estampage fonctionne individuellement. Mais lorsque vous examinez un dessin de pièce et que vous calculez les coûts de production, vous avez besoin de réponses comparatives côte à côte. Quelle méthode est la plus rapide ? Laquelle convient le mieux à la géométrie de votre pièce ? À quel endroit chaque approche permet-elle des économies — ou engendre-t-elle des coûts supplémentaires ? Ce chapitre vous fournit la comparaison directe dont vous avez besoin pour prendre des décisions éclairées concernant votre projet d'estampage à l'aide de matrices.

Analyse comparative côte à côte

Démystifions la complexité grâce à une comparaison exhaustive. Le tableau suivant évalue l'estampage métallique à matrice progressive par rapport à l'estampage métallique à matrice de transfert, selon les critères de performance qui influencent directement vos résultats de production :

| Facteur de performance | Estampage à matrice progressive | Frappe de transfert |

|---|---|---|

| Vitesse de production | Fonctionnement à haute vitesse ; généralement de 20 à 1 500+ coups par minute, selon la complexité de la pièce. Idéal pour l'estampage métallique à grande vitesse de composants de petite taille. | Vitesse modérée ; généralement de 20 à 45 coups par minute. Le synchronisme du mécanisme de transfert limite les cadences maximales. |

| Capacité en termes de dimensions des pièces | Limité par la largeur de la bande et les exigences liées à la bande porteuse. Idéal pour les pièces de petite à moyenne taille qui restent fixées pendant le traitement. | Permet de manipuler librement des composants plus volumineux. L’absence de contraintes liées à la bande porteuse autorise des pièces dépassant les limites habituelles des matrices progressifs. |

| Complexité géométrique | Excellente pour la complexité en 2D comportant plusieurs opérations de perçage, de formage et de pliage. Capacité limitée en 3D en raison de la fixation à la bande porteuse. | Flexibilité supérieure en 3D. Des emboutissages profonds, des opérations sur plusieurs surfaces et des sous-dépouilles sont accessibles lorsque les pièces se déplacent librement entre les stations. |

| Coût initial de l'outillage | Investissement initial généralement plus élevé en raison de la complexité intégrée des matrices multi-stations. Le poinçonnage composé au sein d’outillages progressifs augmente les coûts d’ingénierie. | Coût initial d’outillage inférieur. La construction modulaire des stations réduit la complexité individuelle des matrices ainsi que le temps de fabrication. |

| Coût par pièce (haut volume) | Nettement inférieur à grande échelle. Le fonctionnement continu avec alimentation par bande minimise la manipulation manuelle et optimise l’efficacité du débit. | Coût unitaire plus élevé pour des volumes équivalents, en raison de temps de cycle plus longs et d’une manipulation des pièces plus complexe. |

| Coût par pièce (faible volume) | Plus élevé en raison de l'amortissement important des outillages sur un nombre réduit d'unités. | Plus économique pour les petites séries, où l'investissement dans les outillages se répartit raisonnablement sur la quantité produite. |

| Utilisation du matériau | Utilisation efficace de la bande en bobine. La bande porteuse génère une certaine perte inhérente, mais l'optimisation du nesting permet de minimiser les chutes. Selon une analyse sectorielle, le poinçonnage progressif peut offrir une utilisation légèrement plus efficace des matériaux grâce à son procédé continu. | Bonne utilisation avec des découpes individuelles. La forme de la découpe peut être optimisée indépendamment de la géométrie de la pièce. |

| Opérations secondaires | Élimine souvent totalement les opérations secondaires en intégrant toutes les étapes de formage dans la matrice. Les pièces sortent finies. | Peut nécessiter un traitement supplémentaire selon la complexité, bien que le taraudage, le soudage et le montage dans la matrice soient possibles. |

| Complexité de l'entretien | Réparations plus complexes. Une matrice intégrée unique signifie qu’un problème sur une station peut exiger un démontage important. | La conception modulaire simplifie la maintenance. Les stations individuelles peuvent être retirées, réparées ou remplacées sans affecter les autres. |

| Souplesse face aux modifications de conception | Flexibilité limitée. Les modifications de conception nécessitent souvent une refonte importante des matrices ou même un remplacement complet de l’outillage. | Adaptabilité supérieure. Des modifications apportées à des stations individuelles permettent d’accommoder les changements de conception sans reconstruire entièrement la matrice. |

Cette comparaison révèle une vérité essentielle : aucune des deux méthodes ne s’impose universellement. Une matrice progressive offre une efficacité inégalée pour les petites pièces produites en grande série, tandis qu’un outillage à transfert procure une flexibilité que les approches progressives ne sauraient égaler pour les composants plus volumineux ou géométriquement complexes.

Adapter le type de matrice à vos besoins de production

Cela semble complexe ? C’est précisément là que les prévisions de volume transforment cette comparaison en recommandations concrètes. Votre quantité annuelle de production constitue souvent le critère décisionnel principal lorsque les autres facteurs sont globalement équivalents.

Le tableau suivant présente des recommandations fondées sur le volume, issues d’analyses coûts-avantages typiques dans diverses applications manufacturières :

| Volume de production annuel | Type de matrice recommandé | Considérations importantes |

|---|---|---|

| Moins de 5 000 pièces | Estampage avec matrice à transfert (ou méthodes alternatives) | Les coûts des outillages à matrice progressive ne se justifient que rarement à ce volume. Les matrices à transfert offrent un investissement initial moindre. Envisagez l’emboutissage à matrice composée pour les pièces plates simples nécessitant une réalisation en une seule course. Des méthodes d’outillage souple ou de prototypage peuvent s’avérer plus économiques. |

| 5 000 à 50 000 pièces | Évaluer les deux méthodes | Cette fourchette de volumes exige une analyse rigoureuse. La complexité et la géométrie de la pièce déterminent souvent la méthode la plus adaptée. L’emboutissage à transfert offre une grande flexibilité pour les itérations de conception. L’emboutissage à matrice progressive devient pertinent pour les pièces simples dont la conception est stabilisée. |

| 50 000 à 500 000 pièces | Emboutissage à matrice progressive (pour les géométries appropriées) | Le volume justifie l’investissement dans une matrice progressive pour la plupart des pièces de petite à moyenne taille. Les avantages en coût unitaire deviennent significatifs. N’utilisez des matrices à transfert que lorsque la taille ou la complexité tridimensionnelle de la pièce l’exige. |

| 500 000 pièces et plus | Emboutissage à matrice progressive (fortement recommandé) | La production à grand volume exige la vitesse et l'efficacité des matrices progressifs. Des sources de référence confirment que l’emboutissage à matrice progressive se distingue par sa grande vitesse de production, ce qui le rend idéal pour les séries de grande taille. N’optez pour la méthode par transfert que lorsque les pièces ne peuvent physiquement pas être traitées de façon progressive. |

Imaginez que vous évaluez un composant de support destiné à des applications automobiles. À raison de 20 000 unités par an et avec une complexité modérée, la décision nécessite une analyse approfondie. Mais portez ce même support à 200 000 unités ? L’emboutissage progressif l’emporte presque certainement sur le plan économique, à condition que la géométrie de la pièce permette un usinage sur bande porteuse.

Points de décision critiques au-delà du volume

Bien que les seuils de volume fournissent des indications utiles pour commencer, le choix de votre machine d’emboutissage dépend de facteurs que ces tableaux ne peuvent pas entièrement prendre en compte :

- Exigences de tolérance : Les deux méthodes permettent d’atteindre une excellente précision, mais les matrices progressifs offrent souvent une meilleure régularité sur des millions de pièces identiques grâce au positionnement continu de la bande.

- Normes de finition de surface: L'approche de marquage à transfert sans manipulation manuelle peut mieux préserver la qualité de surface pour les applications cosmétiques

- Calendrier de production : Le développement de matrices progressives nécessite généralement des délais plus longs en raison de la complexité intégrée de l’outillage

- Évolutions futures du design : Si le design de votre pièce est susceptible d’évoluer, la modularité des matrices à transfert offre une adaptabilité précieuse

- Disponibilité des presses : Votre équipement existant ou les presses de sous-traitance accessibles peuvent privilégier l’une ou l’autre approche

Selon les données comparatives sectorielles, le marquage à transfert implique des coûts opérationnels plus élevés, notamment pour les designs complexes et les petites séries, tandis que le coût initial de l’outillage pour le marquage progressif peut être élevé, mais devient rentable en production à grand volume grâce à des coûts unitaires plus faibles.

Ces comparaisons de performances constituent la base d’une prise de décision éclairée. Toutefois, le choix de la matrice dépend également fortement de votre secteur d’activité spécifique et de vos exigences en matière de matériaux — des facteurs que nous examinerons ensuite afin de compléter votre cadre d’évaluation.

Guide des applications industrielles et de sélection des matériaux

Maintenant que vous comprenez les différences de performance entre le poinçonnage progressif et le poinçonnage à transfert, passons à la pratique. Comment les fabricants de votre secteur industriel précis abordent-ils cette décision ? Et comment votre choix de matériau influence-t-il le type de matrice le plus adapté ? Ces considérations issues du monde réel font souvent pencher la balance lorsque les facteurs de volume et de géométrie semblent indécis.

Stratégies de sélection des matrices dans les secteurs automobile et aérospatial

Parcourez n’importe quelle usine de fabrication automobile, et vous y trouverez des matrices progressives et des matrices à transfert travaillant côte à côte — chacune étant affectée aux applications où elle excelle. Les exigences rigoureuses du secteur automobile en matière de précision, de volume et d’efficacité coût/qualité rendent la sélection des matrices particulièrement critique.

Applications des matrices de poinçonnage progressif dans le secteur automobile :

- Supports et éléments de fixation : La production à haut volume de supports de siège, de supports moteur et de renforts de structure carrosserie repose sur des matrices progressives afin de maintenir des tolérances serrées sur des millions de pièces identiques

- Clips et fixations : Les petits clips de retenue, les clips ressorts et les composants de fixation profitent de la rapidité et de la reproductibilité des pièces automobiles embouties en continu

- Connecteurs électriques : Les connecteurs de bornes, les composants de boîtes de jonction et les supports de faisceaux de câblage exigent la précision que l’emboutissage en continu fournit de manière constante

- Boîtiers de capteurs : Les boîtiers compacts de capteurs électroniques comportant plusieurs fonctionnalités constituent des candidats idéaux pour un traitement multi-poste en continu

Applications de matrices à transfert dans l’industrie automobile :

- Composants Structurels: Les grands panneaux de carrosserie, les longerons et les plaques de renfort nécessitent la capacité dimensionnelle que seules les matrices à transfert peuvent offrir

- Boîtiers obtenus par emboutissage profond : Les carter d’huile, les couvercles de boîte de vitesses et les composants du système de carburant présentant une profondeur d’emboutissage importante requièrent un traitement par transfert afin d’assurer une épaisseur de paroi uniforme

- Ensembles complexes en 3D : Des composants nécessitant des opérations de formage sur plusieurs surfaces — impossibles à réaliser tant qu’ils restent fixés à la bande porteuse

- Pièces de suspension : Les bras de commande et les supports de fixation aux géométries complexes dépassant les capacités des matrices en continu

Selon Durex Inc., les matrices progressives sont couramment utilisées dans l’industrie automobile pour la fabrication de composants tels que des supports et des attaches, tandis que les matrices à transfert conviennent parfaitement aux besoins de fabrication à grande échelle, comme dans les secteurs aérospatial et des machines lourdes, où des assemblages complexes sont requis.

Les applications aérospatiales suivent une logique similaire, mais avec des exigences encore plus strictes en matière de tolérances. Les composants structurels d’avions nécessitent souvent un traitement par transfert en raison de leurs dimensions et de leur géométrie, tandis que les petits supports d’avionique et les composants électriques bénéficient de la précision offerte par les matrices progressives.

Préférences du secteur électronique

Dans le secteur électronique, l’estampage progressif domine. Pourquoi ? La combinaison de petites dimensions des pièces, de volumes extrêmement élevés et d’exigences de précision très strictes correspond parfaitement aux capacités des matrices progressives.

Le procédé de découpage électrique des bornes et des contacts illustre clairement cette préférence. Un seul boîtier de connecteur peut contenir des dizaines de bornes formées avec une grande précision — chacune nécessitant des propriétés de ressort constantes, des tolérances dimensionnelles exactes et une conductivité électrique fiable. Les matrices progressives excellent dans la production de ces composants à des cadences dépassant plusieurs centaines de coups par minute.

Les applications électroniques courantes du découpage progressif comprennent :

- Bornes et broches de connecteurs

- Ressorts de contact et ressorts lamellaires

- Composants de blindage EMI/RFI

- Cartes de brochage (lead frames) pour l’emballage de semi-conducteurs

- Contacts de batterie et composants de distribution d’énergie

Les matrices à transfert trouvent des applications limitées mais importantes dans le domaine électronique — généralement pour des enveloppes plus grandes, des dissipateurs thermiques à ailettes profondes ou des composants nécessitant des opérations secondaires que le procédé progressif ne permet pas d’accomplir.

Exigences en matière de dispositifs médicaux

La fabrication de dispositifs médicaux présente des défis uniques où la précision et la constance ne sont pas seulement souhaitables : elles constituent des exigences réglementaires. Pour les petits composants à haute précision, l’emboutissage progressif offre la reproductibilité exigée par les fabricants de dispositifs médicaux.

Une matrice d’emboutissage métallique destinée à des applications médicales doit produire des pièces présentant une constance exceptionnelle. Les composants d’instruments chirurgicaux, les boîtiers d’implants et les pièces de dispositifs diagnostiques exigent souvent des tolérances mesurées au millième de pouce sur des séries de production comptant des millions d’unités. Les matrices progressives, grâce à leur alimentation continue en bande et à leur positionnement constant station après station, excellent dans ces applications exigeantes.

Selon des sources du secteur, les matrices à frapper — souvent intégrées dans des ensembles de matrices progressives — sont principalement utilisées pour la fabrication de dispositifs médicaux nécessitant des composants précis et délicats. Leur capacité à produire des designs complexes avec une grande précision les rend inestimables là où le détail et la finition sont primordiaux.

Comment le type de matériau influence-t-il le choix de votre matrice ?

Votre spécification de matériau influe directement sur le choix de la matrice. Les différents métaux se comportent différemment sous l’effet des forces d’estampage, et l’adéquation entre les propriétés du matériau et le type de matrice choisi permet d’éviter les problèmes de qualité et les difficultés de production.

- Estampage progressif en acier au carbone : Idéal pour les supports, les composants structurels et les éléments de fixation automobiles en grandes séries. Les caractéristiques de formage constantes de l’acier au carbone, associées à son excellent rapport coût-efficacité, en font le matériau phare des opérations progressives. Des épaisseurs allant de 0,5 mm à 3 mm peuvent être traitées de façon fiable sur la plupart des ensembles de matrices progressives.

- Considérations relatives à l’acier inoxydable : Les deux méthodes permettent de travailler efficacement l'acier inoxydable, mais la tendance de ce matériau à durcir à froid exige une conception soignée des matrices. Les matrices progressifs conviennent bien aux tôles plus minces et aux formes plus simples. Les matrices à transfert deviennent préférables pour les aciers inoxydables plus épais ou pour les applications d'emboutissage profond, où des recuits intermédiaires peuvent être nécessaires

- Différences liées à la mise en œuvre de l'aluminium : La malléabilité de l'aluminium et sa tendance à gripper (adhérer aux surfaces des matrices) exigent l'utilisation de revêtements spécialisés et de lubrifiants adaptés, quel que soit le type de matrice. Le poinçonnage progressif permet de traiter efficacement les tôles d'aluminium dans les applications à faible épaisseur. Les matrices à transfert sont mieux adaptées aux plaques d'aluminium plus épaisses ainsi qu'aux composants en aluminium emboutis en profondeur

- Poinçonnage progressif du cuivre pour applications électriques : Le cuivre et ses alliages (laiton, bronze, cuivre béryllium) sont des matériaux couramment utilisés dans les applications de découpage emboutissage électrique. Leur excellente conductivité électrique et leur bonne aptitude à la mise en forme les rendent idéaux pour l’emboutissage progressif de bornes, contacts et connecteurs. Une matrice d’emboutissage progressif travaillant des alliages de cuivre peut atteindre des cadences de production exceptionnelles tout en respectant les tolérances très serrées exigées par les composants électriques.

Épaisseur du matériau et choix de la matrice

Voici un facteur souvent négligé : l’épaisseur du matériau influence considérablement le type de matrice le mieux adapté à votre application.

Selon Worthy Hardware, pour les matrices progressives, les matériaux très épais ne conviennent pas, car ils sont difficiles à aplatir et à alimenter avec précision. Le mécanisme continu d’alimentation en bande, qui rend l’emboutissage progressif si efficace, devient problématique à mesure que l’épaisseur du matériau augmente.

Considérez ces recommandations relatives à l’épaisseur :

- Matériaux minces (0,1 mm – 1,5 mm) : Les matrices progressives excellent. La tôle mince s’alimente en douceur, se forme de manière prévisible et conserve l’intégrité de la bande porteuse tout au long du processus.

- Matériaux moyens (1,5 mm – 3 mm) : Les deux méthodes sont viables. La géométrie de la pièce et le volume de production déterminent généralement le choix le plus adapté.

- Matériaux épais (3 mm et plus) : Les matrices à transfert sont souvent privilégiées. La manipulation individuelle des embouts élimine les difficultés liées à l’alimentation par bande. La même référence précise que, pour les pièces trop épaisses pour être usinées avec des matrices progressives, les fabricants utilisent des matrices monostades ou à transfert.

Les matériaux épais nécessitent également des forces de formage plus importantes, ce qui correspond aux capacités de tonnage généralement supérieures des presses à transfert. Lorsque la conception de votre pièce exige de l’acier ou de l’aluminium en tôles d’épaisseur importante, le procédé à transfert fournit habituellement des résultats plus fiables.

Comprendre ces considérations liées au secteur industriel et aux matériaux permet d’affiner le choix de vos matrices. Mais comment traduire cette connaissance en prévisions concrètes de coûts et en délais attendus ? C’est précisément ce que nous examinerons dans la section suivante : les chiffres réels sous-jacents à l’investissement en outillages et aux plannings de développement.

Analyse des coûts et délais de développement des outillages

Vous avez évalué la géométrie, le volume et les exigences relatives aux matériaux. Il reste désormais la question qui détermine, en fin de compte, la plupart des décisions de fabrication : quel sera le coût réel de ce projet ? Et combien de temps faudra-t-il avant de produire des pièces en série ? Comprendre la situation financière dans son ensemble — et non pas uniquement le devis initial — fait la différence entre un projet couronné de succès et un désastre budgétaire.

Comparaison des coûts réels au-delà de l’investissement initial en outillages

Lorsqu’ils comparent les coûts des matrices à progression et du poinçonnage à ceux des matrices à transfert, les fabricants commettent souvent une erreur critique : ils se concentrent exclusivement sur le devis d’outillage posé devant eux sur leur bureau. Ce montant est certes important, mais il ne représente qu’une seule pièce d’un puzzle financier bien plus vaste.

Examinons les facteurs de coût complets que vous devez évaluer :

Investissement initial dans les outillages : L’outillage pour matrices à progression implique généralement des coûts initiaux plus élevés. Pourquoi ? La conception intégrée à plusieurs stations exige davantage d’heures d’ingénierie, des tolérances d’usinage plus strictes et un assemblage plus complexe. Un projet de matrice de poinçonnage à progression peut ainsi coûter 30 à 50 % plus cher en termes de frais initiaux d’outillage par rapport à une matrice à transfert équivalente. Toutefois, comme le confirment des sources sectorielles, bien que la matrice elle-même permette un démarrage plus rapide avec des matrices simples et coûte moins cher initialement, la production d’un grand nombre de pièces prend plus de temps et revient à un coût unitaire plus élevé.

Coût unitaire de production selon différents volumes : C’est ici que les emboutissages à matrice progressive justifient leur retour sur investissement. Une fois que ces outillages coûteux sont en fonctionnement, le procédé continu alimenté par bande produit des pièces à une vitesse remarquable, avec une intervention humaine minimale. À haut volume, le coût unitaire chute de façon spectaculaire. L’emboutissage par transfert, avec ses cycles plus lents et sa manipulation de pièces plus complexe, entraîne des coûts unitaires plus élevés pour des volumes équivalents — mais ces coûts pèsent moins lourd lorsque la quantité totale produite est modeste.

Frais d’entretien et de réparation : L’outillage pour matrices progressives exige un entretien plus sophistiqué. La conception intégrée signifie qu’une usure sur une station peut affecter les performances globales de la matrice. Les matrices par transfert offrent des avantages modulaires : des stations individuelles peuvent être retirées, réparées ou remplacées sans démonter l’ensemble de l’outillage. Sur une durée de production s’étalant sur plusieurs années, ces différences d’entretien s’accumulent de façon significative.

Pourcentages de déchets de matière : Les méthodes d’emboutissage et de poinçonnage génèrent toutes deux des chutes, mais de manières différentes. Les matrices progressives produisent des déchets sous forme de bande porteuse — c’est-à-dire le matériau qui relie les pièces tout au long du processus et qui est découpé à la fin. Les matrices à transfert génèrent des chutes en raison de l’efficacité du nesting des ébauches. Selon la géométrie des pièces, les taux d’utilisation du matériau se situent généralement entre 70 % et 85 % pour l’une ou l’autre méthode, des efforts d’optimisation pouvant permettre de dépasser ces valeurs.

La matrice dont le prix d’achat est le plus bas ne procure rarement le coût total de possession le plus faible. Évaluez conjointement l’investissement en outillages, les coûts de production par pièce, les frais de maintenance et l’utilisation du matériau, puis calculez votre coût réel par pièce finie, à votre volume de production réel.

Délais réels de développement des matrices

Outre le coût, le calendrier détermine souvent quelle méthode d’emboutissage convient à votre projet. Le développement des outillages pour matrices progressives nécessite généralement un temps d’ingénierie et de fabrication plus long, en raison de leur complexité intrinsèque.

Envisagez ce qui entre dans le développement des outillages à matrice progressive :

- Conception et ingénierie : 4 à 8 semaines pour des agencements complexes à plusieurs stations. Chaque station doit s’intégrer précisément aux autres, et la progression de la bande doit être optimisée pour l’écoulement du matériau et la longévité de la matrice

- Usinage des composants : 6 à 12 semaines selon la complexité de la matrice. Des tolérances serrées sur plusieurs stations exigent un usinage CNC de précision et un meulage soigneux

- Assemblage et essai : 2 à 4 semaines pour le montage initial, suivi d’ajustements itératifs lors de la phase d’échantillonnage

- Durée totale typique : 12 à 20 semaines entre l’approbation de la conception et la disponibilité de l’outillage prêt à la production

Le développement des matrices à transfert est souvent plus rapide. L’approche modulaire par stations permet de concevoir et de fabriquer les composants individuels de façon relativement indépendante. Les délais typiques s’échelonnent de 8 à 14 semaines — un avantage significatif lorsque la pression liée au délai de mise sur le marché est forte.

Selon Le fabricant , l'un des principaux défis dans le développement des matrices réside dans le fait que les ateliers consacrent souvent un temps excessif à la conception des pièces plutôt qu’à la conception des matrices elles-mêmes. Cet effort mal alloué allonge les délais et augmente les coûts sans apporter de valeur correspondante.

Comment la conception avancée réduit-elle les risques de développement

La simulation moderne par CAO (Conception Assistée par Ordinateur) a profondément transformé l’économie du développement des matrices. Avant même d’usiner l’acier, les ingénieurs peuvent tester virtuellement les opérations de formage, prédire le comportement du matériau et identifier les points de défaillance potentiels.

Que signifie cela pour votre projet ? La simulation par CAO réduit les risques de développement en :

- Identifiant les problèmes de rebond avant la fabrication des outillages, ce qui permet d’intégrer des compensations dès la phase de conception

- Prédisant l’amincissement du matériau et les emplacements potentiels de rupture lors des emboutissages profonds

- Optimisant les formes des chutes et les dispositions des bandes afin de maximiser l’utilisation du matériau

- Validant les séquences de formage avant de s’engager dans la construction coûteuse des outillages

Le résultat ? Moins d’itérations coûteuses pendant la phase d’essai. Selon Étude de cas de Chia Chang , l'optimisation de la précision de la conception des matrices combinée à l'amélioration des procédés a permis d'augmenter la production quotidienne de 175 % et le taux de rendement de 50 % à 90 % — démontrant ainsi l'impact concret d'un investissement initial en ingénierie.

Accélérer la validation grâce à la fabrication rapide de prototypes

Et si vous pouviez valider la conception de votre pièce avant de vous engager dans la réalisation d'outillages de production complets ? Les capacités de fabrication rapide de prototypes comblent l'écart entre la conception et la production, vous permettant de tester la forme, l'ajustement et la fonctionnalité à l'aide d'échantillons réels obtenus par emboutissage.

L'outillage prototype — parfois appelé outillage souple — utilise des matériaux moins trempés et une construction simplifiée afin de produire rapidement des pièces représentatives. Bien que ces outillages ne soient pas adaptés à une production en grande série, ils remplissent des fonctions essentielles :

- Valider la géométrie et les tolérances de la pièce avant d'engager des investissements coûteux dans des matrices de production

- Fournir des échantillons destinés à l'approbation et aux essais clients

- Identifier précocement les problèmes de conception, lorsque les modifications coûtent des centaines d'euros plutôt que des milliers

- Soutenir une production initiale à faible volume pendant le développement des outillages définitifs

Certains fabricants proposent un délai de prototypage rapide pouvant aller jusqu’à 5 jours pour des géométries simples. Cette capacité à obtenir rapidement le premier article peut considérablement raccourcir l’ensemble du calendrier de votre projet tout en réduisant les risques de modifications coûteuses des outillages de production.

Une fois les facteurs coûts et délais clarifiés, vous êtes presque prêt à prendre votre décision concernant le choix de la matrice. Mais avant cela, examinons les idées reçues qui peuvent induire en erreur même les fabricants expérimentés — et fournissons un tableau de vérification pratique que vous pouvez appliquer directement à l’évaluation de votre propre projet.

Idées reçues courantes et tableau de vérification pour la prise de décision

Même les ingénieurs en fabrication expérimentés tombent parfois dans le piège de suppositions obsolètes concernant l’emboutissage à matrice progressive et à matrice transfert. Ces idées reçues conduisent à une sélection sous-optimale des matrices, à un gaspillage budgétaire et à la frustration des équipes de production. Avant de finaliser votre décision, examinons ensemble les idées fausses qui compromettent les projets, puis fournissons-vous une liste de contrôle pratique pour votre propre évaluation.

Démystifier les idées reçues sur les matrices progressives et les matrices transfert

Idée reçue n° 1 : Les matrices progressives sont toujours plus coûteuses à long terme.

La réalité ? Les investissements progressifs dans les outillages et matrices offrent souvent le coût total de possession le plus bas pour des volumes élevés. Certes, les coûts initiaux liés à l’outillage sont plus élevés. Mais considérez ce qui se passe sur une série de production d’un million de pièces. L’avantage en vitesse — parfois des cadences de cycle jusqu’à 10 fois plus rapides — combiné à une réduction de la main-d’œuvre et à l’élimination des opérations secondaires rend fréquemment l’emboutissage à matrice progressive le choix le plus économique. Selon Worthy Hardware, l’emboutissage à matrice progressive garantit une constance et une production rapide avec une implication minimale de la main-d’œuvre, ce qui permet de maintenir les coûts unitaires bas pour des volumes élevés.

Mythe n° 2 : Les matrices à transfert ne conviennent que pour les pièces simples.

Cette idée reçue est tout sauf fondée. Les matrices à transfert sont en réalité capables de traiter des géométries tridimensionnelles plus complexes que celles que peuvent accommoder les matrices progressives. Des opérations telles que les emboutissages profonds, les usinages sur plusieurs surfaces, les dégagements latéraux (undercuts) et les opérations secondaires intégrées — comme le filetage ou le soudage dans la matrice — dépassent largement les capacités de toute matrice progressive. Le procédé de transfert libère les pièces des contraintes liées à la bande porteuse, permettant ainsi des opérations de formage impossibles lorsque la matière reste connectée.

Idée reçue n° 3 : Vous devez choisir l’une ou l’autre méthode.

Des approches hybrides existent pour les flux de travail complexes de fabrication. Certains fabricants utilisent le poinçonnage progressif pour l’emboutissage initial et la formage de base, puis transfèrent ces pièces semi-finies vers des opérations secondaires. D’autres exploitent des outillages composés au sein de systèmes de transfert plus vastes. Une matrice composite effectue plusieurs opérations de découpe en un seul coup de presse — et celles-ci peuvent s’intégrer à des stratégies de production plus larges tirant parti à la fois des avantages du poinçonnage progressif et du transfert.

Mythe 4 : Les alimenteurs modernes éliminent le besoin d’entailles de pas dans les matrices progressives.

Pouvez-vous croire que votre alimenteur avancé à bobine vous dispense de ce détail ? Selon Le fabricant , même des alimenteurs précis à ± 0,0005 pouce ne résolvent pas les problèmes de gauchissement latéral (camber), des variations de compétence des opérateurs ou de la fiabilité de la protection de la matrice. Les entailles de délestage (appelées également entailles de pas ou entailles françaises) dans les matrices progressives remplissent des fonctions critiques allant bien au-delà d’un simple contrôle de l’alimentation :

- Fournir des butées solides empêchant la suralimentation, qui provoque des dommages graves à la matrice

- Élimination de la courbure latérale de la bande pour assurer un écoulement fluide du matériau

- Définition du positionnement au premier coup pour le bord avant du matériau

- Réduction des chutes lâches et des coups incomplets pendant la production

La même source indique qu’un seul accident grave de matrice dû à un suralimentation peut coûter 100 fois plus cher que le matériau supplémentaire consommé par une entaille de pas. La compréhension de ces détails techniques relatifs à la matrice dans les installations progressives permet d’éviter des hypothèses coûteuses.

Éviter les erreurs coûteuses de sélection de matrices

Comment savoir si vous avez choisi une méthode de poinçonnage inadaptée ? Votre chaîne de production vous le dira — souvent bruyamment. Surveillez ces signes avant-coureurs indiquant un choix inapproprié de matrice :

- Taux de chutes excessifs : Si les pertes de matériau dépassent systématiquement 25 à 30 %, le type de matrice utilisé ne convient probablement pas à la géométrie de la pièce. Les matrices progressives avec des pièces mal imbriquées ou les matrices à transfert avec des formes de flans inefficaces génèrent toutes deux des déchets inutiles.

- Incohérences de qualité : Une variation dimensionnelle pièce à pièce dépassant les tolérances indique une instabilité du procédé. Des matrices progressives produisant des pièces trop grandes pour un contrôle fiable de la bande, ou des matrices à transfert présentant un positionnement insuffisant des pièces, provoquent toutes deux une dérive de la qualité.

- Goulots d'étranglement en production : Lorsque le poinçonnage devient votre contrainte tandis que les opérations en aval restent inactives, le temps de cycle ne correspond pas à vos besoins. Même fonctionnant à leur vitesse naturelle, des matrices progressives peuvent sous-performer si vous avez choisi un outillage à transfert pour des pièces mieux adaptées au traitement en bande.

- Problèmes de fréquence de maintenance : Des matrices nécessitant une attention constante signalent des problèmes. Une matrice progressive présentant une usure prématurée à une station donnée affecte l’ensemble du système intégré. Des matrices à transfert connaissant des défaillances individuelles par station peuvent révéler des défauts de conception — mais permettent tout au moins des réparations ciblées.

- Accumulation d'opérations secondaires : Si les pièces sortant de votre matrice nécessitent systématiquement des traitements complémentaires non prévus initialement, la conception de la matrice a probablement sacrifié certaines capacités pour de mauvaises raisons.

Votre liste de contrôle pour la sélection de votre matrice

Prêt à évaluer votre propre projet ? Parcourez cette liste de contrôle de manière systématique. Vos réponses vous orienteront vers l’approche d’estampage la plus adaptée à vos besoins spécifiques.

| Critères d'évaluation | Spécifications de votre projet | Aide à la décision |

|---|---|---|

| Projection du volume annuel | Documentez la quantité annuelle attendue et la durée de vie de la production | Moins de 50 000 unités : privilégiez le procédé par transfert. Plus de 100 000 unités : le procédé progressif est généralement plus économique. Entre les deux : analysez soigneusement les autres facteurs |

| Dimensions de la pièce | Indiquez la longueur, la largeur et la hauteur maximales de la pièce finie | Les pièces dont les dimensions s’inscrivent dans les largeurs de bande courantes (jusqu’à 300 mm) conviennent au procédé progressif. Les pièces plus grandes ou nécessitant des profondeurs d’emboutissage importantes privilégient le procédé par transfert |

| Score de complexité géométrique | Nombre : trous, pliages, formes, emboutissages et surfaces nécessitant des opérations | Nombre élevé de caractéristiques avec complexité 2D : procédé progressif. Caractéristiques 3D nécessitant un accès à plusieurs surfaces : procédé par transfert |

| Spécifications des matériaux | Indiquer le type de matériau, l’épaisseur et toute propriété particulière | Matériaux minces (inférieurs à 2 mm) en acier, aluminium ou cuivre : adaptés au procédé progressif. Épaisseurs supérieures ou matériaux nécessitant une mise en forme contrôlée : envisager le procédé par transfert |

| Exigences de tolérance | Documenter les cotes critiques et les écarts acceptables | Les deux méthodes permettent d’atteindre des tolérances serrées. Le procédé progressif offre une meilleure reproductibilité à haut volume. Le procédé par transfert offre une plus grande flexibilité pour les empilements complexes de tolérances |

| Besoin d’opérations secondaires | Lister toutes les opérations requises après l’emboutissage | Objectif : éliminer les opérations secondaires. Les matrices progressifs intègrent souvent toutes les étapes. Les matrices par transfert peuvent intégrer le taraudage, le soudage ou l’assemblage dans la matrice |

Évaluez honnêtement votre projet. Si la majorité des facteurs penchent en faveur d’une méthode donnée, votre choix est clair. En cas d’égalité parfaite, privilégiez le volume et la géométrie des pièces — ces facteurs pèsent généralement le plus lourdement dans les calculs de coût total.

Une fois les idées reçues dissipées et votre liste de vérification d’évaluation complétée, vous êtes prêt pour la dernière étape : transformer votre analyse en actions concrètes. La section suivante fournit des recommandations spécifiques fondées sur vos exigences, ainsi que des conseils pour choisir le partenaire de fabrication adapté afin de mettre en œuvre avec succès votre stratégie d’outillage à emboutir.

Recommandations finales et choix de votre partenaire pour l’outillage à emboutir

Vous avez mené à bien l’analyse. Vous comprenez désormais les différences entre l’emboutissage progressif et l’emboutissage par transfert, les applications adaptées à chaque méthode, ainsi que l’influence du volume, de la géométrie et des caractéristiques du matériau sur votre décision. Il est maintenant temps de traduire cette connaissance en actions concrètes — et d’identifier le partenaire de fabrication idéal pour concrétiser votre projet.

Votre feuille de route pour le choix de l’outillage à emboutir

Résumons l'ensemble de vos acquis en conseils clairs et applicables. Le choix de votre matrice dépend finalement de la correspondance entre les exigences spécifiques de votre projet et la méthode d’estampage qui offre les meilleurs résultats.

Choisissez l'emboutissage à l'aide de matrices progressives lorsque :

- Votre volume annuel de production dépasse 50 000 pièces — et surtout lorsque les quantités atteignent plusieurs centaines de milliers, voire des millions de pièces

- Les dimensions des pièces s’intègrent confortablement dans les contraintes de largeur de la bande porteuse (généralement inférieure à 300 mm)

- Votre conception nécessite plusieurs opérations séquentielles — perçage, emboutissage, pliage, coinage — pouvant être organisées selon une progression logique

- Une épaisseur de matériau constante permet une alimentation fiable de la bande tout au long du processus d’estampage progressif

- Des tolérances serrées et une répétabilité exceptionnelle pièce à pièce constituent des exigences impératives

- L’élimination des opérations secondaires est essentielle pour votre structure de coûts et votre calendrier de production

Choisissez l'emboutissage à l'aide de matrices par transfert lorsque :

- La taille de la pièce dépasse les limites pratiques d’une matrice progressive, nécessitant une manipulation individuelle des ébauches

- Les géométries complexes en 3D nécessitent des opérations de formage sur plusieurs surfaces — ce qui est impossible tant que les pièces restent fixées à la bande porteuse

- Les caractéristiques obtenues par emboutissage profond exigent un écoulement libre du matériau depuis toutes les directions afin d’obtenir une épaisseur de paroi uniforme

- La flexibilité de production est essentielle — notamment lorsque des modifications de conception sont probables ou lorsque plusieurs variantes de pièces seront produites à l’aide des mêmes outillages

- Un investissement initial moindre dans les outillages est indispensable, même si le coût unitaire s’avère légèrement plus élevé

- Les volumes annuels se situent dans une fourchette modérée, où l’amortissement des outillages progressifs n’est pas économiquement justifié

La décision devient simple dès lors que vous évaluez honnêtement votre projet à la lumière de ces critères. Pièces petites, destinées à une production en grande série et dotées de caractéristiques complexes ? Les opérations d’estampage progressif permettent presque certainement d’obtenir la meilleure rentabilité. Composants structurels plus volumineux, comportant des emboutissages profonds et une complexité en 3D ? L’outillage à transfert offre des capacités que les matrices progressives ne sauraient tout simplement pas égaler.

Travailler en partenariat avec le bon fabricant de matrices d’estampage

Voici une vérité que les fabricants expérimentés comprennent bien : même le choix optimal de matrice échoue sans un partenaire de fabrication adapté pour la réaliser. Les capacités, l’expertise et les systèmes qualité de votre fournisseur de matrices d’estampage déterminent directement le succès ou les difficultés de votre projet.

Lors de l’évaluation de partenaires potentiels pour vos besoins en outillages progressifs et en fabrication — ou en développement de matrices à transfert — privilégiez les caractéristiques suivantes :

- Des capacités avancées en ingénierie et en simulation : Privilégiez les partenaires utilisant la simulation par CAO/CAE pour prédire et prévenir les défauts de formage avant la découpe de l’acier. Les solutions de matrices d'estampage de précision de Shaoyi illustrent cette approche, recourant à des simulations CAE avancées pour obtenir des résultats exempts de défauts, éliminant ainsi les itérations coûteuses basées sur des essais et erreurs. Leur équipe d’ingénierie analyse vos exigences spécifiques et recommande l’approche optimale — progressive ou à transfert — en fonction de sa pertinence technique, et non de la disponibilité des équipements.

- Des certifications qualité pertinentes : La certification IATF 16949 atteste de systèmes de management de la qualité adaptés au secteur automobile. Il ne s'agit pas simplement d’un certificat accroché au mur : elle reflète des processus rigoureux de maîtrise de la conception, de validation de la production et d’amélioration continue. La certification IATF 16949 de Shaoyi appuie ses solutions de matrices de découpage et d’emboutissage de précision avec une infrastructure qualité répondant aux exigences des clients équipementiers (OEM).

- Capacités de prototypage rapide : La capacité à produire rapidement des pièces prototypes—en aussi peu que 5 jours pour des géométries simples—vous permet de valider vos conceptions avant d’engager des investissements coûteux dans les outillages de production. Cette capacité raccourcit les délais et réduit considérablement les risques de développement. Selon Guide d’évaluation des fournisseurs de Penn United un fournisseur capable de concevoir et de fabriquer des matrices de découpage et d’emboutissage métallique de précision sera inévitablement bien plus qualifié pour réussir qu’un fournisseur dépourvu de ces capacités.

- Taux éprouvés de réussite du premier passage : Demandez à vos partenaires potentiels quel est leur taux d’approbation du premier jet. Un taux d’approbation du premier jet de 93 %, comme celui atteint par Shaoyi, indique des processus d’ingénierie matures qui permettent de concevoir correctement les outillages dès la première tentative. Ce critère influence directement votre calendrier et votre budget en réduisant au minimum les cycles coûteux de reprise.

- Flexibilité du volume de production : Vos besoins peuvent évoluer. Un partenaire capable de passer rapidement du prototypage à la fabrication en grande série assure une continuité tout au long du cycle de vie de votre produit. Vous ne devriez pas avoir à changer de fournisseur lorsque les volumes augmentent.

Ce qu’il faut rechercher chez votre partenaire pour la fabrication de matrices d’estampage

Outre la liste prioritaire ci-dessus, évaluez ces facteurs supplémentaires que les experts du secteur recommandent lors de la sélection d’un fournisseur spécialisé dans l’estampage précis de pièces métalliques :

- Années d’expérience avec ce type de pièce : L’expertise du fournisseur en matière de pièces planes, de pièces embouties ou des deux types est déterminante. Prenez le temps de comprendre les types de composants qu’il a déjà fabriqués avec succès par estampage, ainsi que sa capacité à respecter des tolérances serrées sur des pièces similaires aux vôtres.

- Programme de maintenance des matrices : Ce facteur souvent négligé permet de maximiser la durée de vie des matrices et d’optimiser le coût total sur leur cycle de vie. Un bon programme de maintenance couvre l’inspection des matrices, leur synchronisation et leur réglage, les techniques appropriées d’assemblage ainsi que les calendriers de remplacement des composants

- Historique des délais de livraison : Le fournisseur suit-il officiellement ses performances en matière de livraison dans les délais ? Si ce n’est pas le cas, choisissez un autre fournisseur. Les promesses ne signifient rien sans un historique de performance étayé par des données

- Capacités d'opérations secondaires : Un fournisseur capable d’effectuer, en complément du poinçonnage, le nettoyage, le placage, l’emballage ou l’assemblage du produit rationalise votre chaîne d’approvisionnement et réduit la complexité logistique

- Souci du détail : Un fournisseur qui pose des questions approfondies sur la qualité des pièces, les caractéristiques clés et les tolérances dès la phase de devis fournit généralement des résultats supérieurs. Cette implication précoce traduit un engagement réel envers votre réussite

Selon Arthur Harris , les capacités de prototypage permettent d’éliminer les erreurs humaines, de réduire les délais de production et d’optimiser la fabrication des matrices durant les phases de planification. Travailler avec des partenaires disposant de cette capacité — combinée à l’expertise technique nécessaire pour recommander le type de matrice adapté — positionne votre projet pour le succès dès le départ.

Avancer avec Confiance

La décision entre matrice progressive et matrice à transfert n’a pas besoin d’être intimidante. Armé du cadre d’évaluation présenté dans ce guide, vous pouvez évaluer systématiquement les exigences de votre projet et identifier la méthode d’estampage qui offre des résultats optimaux.

Rappelez-vous les principes fondamentaux :

- Le volume détermine la rentabilité — mais la géométrie détermine la faisabilité

- Le coût initial des outillages importe moins que le coût total de possession

- Le bon partenaire de fabrication transforme une bonne sélection de matrice en réussite industrielle

- La simulation CAO et le prototypage rapide réduisent les risques de développement et raccourcissent les délais

Que votre projet nécessite des outillages progressifs à haute vitesse produisant des millions de pièces précises ou des outillages à transfert flexibles fabriquant des composants complexes en 3D, le cadre décisionnel dont vous disposez désormais vous guidera vers le choix approprié. Associez-vous à des fabricants d’outillages expérimentés qui apportent à votre projet une expertise en ingénierie, des certifications qualité et des performances éprouvées — et constatez comment votre opération d’estampage répond aux résultats attendus par votre entreprise.

Questions fréquemment posées sur l’estampage avec matrice progressive contre l’estampage avec matrice à transfert

1. Quelle est la différence entre les matrices progressives et les matrices transfert ?

Le procédé à matrices progressives fait passer des bandes métalliques à travers des stations séquentielles, tandis que les pièces restent fixées à une bande porteuse, ce qui le rend idéal pour la production en grande série de petites pièces. Les matrices à transfert séparent les ébauches dès le début et les déplacent mécaniquement d’une station à l’autre, permettant ainsi la fabrication de pièces plus grandes et de géométries complexes en trois dimensions. Le poinçonnage progressif atteint des vitesses plus élevées (20 à 1 500+ coups par minute), tandis que le poinçonnage à transfert offre une plus grande flexibilité pour les emboutissages profonds et les opérations sur plusieurs surfaces. Le choix dépend de la taille de votre pièce, de sa complexité géométrique et de vos exigences en matière de volume de production.

2. Quels sont les inconvénients du poinçonnage avec matrice progressive ?

L'estampage à matrice progressive présente plusieurs limitations : un investissement initial plus élevé dans les outillages en raison de la complexité intégrée des multiples stations, des délais de développement plus longs (12 à 20 semaines), une taille de pièce limitée par les contraintes de largeur de la bande porteuse, une capacité restreinte de formage 3D puisque les pièces restent connectées pendant le traitement, et des exigences d'entretien plus complexes, où un problème sur une station peut nécessiter un démontage important. En outre, les modifications de conception exigent souvent une refonte importante de la matrice ou même un remplacement complet de l’outillage, ce qui réduit sa flexibilité comparativement aux systèmes modulaires à matrices à transfert.

3. Qu'est-ce qu'une matrice progressive ?

Une matrice progressive est un outil de découpage métallique qui effectue plusieurs opérations de manière séquentielle, tandis qu’une bande métallique en bobine avance à travers des stations à chaque coup de presse. Chaque station exécute des tâches spécifiques — perçage, découpe, pliage, emboutissage, frappe ou gaufrage — produisant une pièce finie à chaque cycle. La bande reste connectée via une bande porteuse tout au long du processus, ce qui permet une production continue à haute vitesse, idéale pour la fabrication de grandes quantités de petites pièces complexes, avec une régularité exceptionnelle et des tolérances très serrées.

4. Quand dois-je choisir le poinçonnage à matrice à transfert plutôt que le poinçonnage à matrice progressive ?