Emboutissage par presse transfert de composants automobiles : Un guide technique d'ingénierie

TL ;DR

L'emboutissage par transfert est un procédé de formage métallique de précision dans lequel des ébauches individuelles sont séparées de la bande métallique avant avant d'entrer dans la presse, puis déplacées mécaniquement entre des postes de moule indépendants par des doigts ou des rails. Cet « état libre » permet la production de pièces grandes, profondément embouties et complexes composants automobiles par emboutissage par transfert telles que les cadres de châssis et les bras de suspension, sans les contraintes liées à une bande porteuse. Bien qu'en général plus lent que l'emboutissage en progression, ce procédé offre une meilleure efficacité du matériau et la capacité de gérer des géométries complexes nécessitant une rotation ou des perforations latérales, ce qui en fait la méthode privilégiée pour les pièces structurelles de véhicules.

Fondamentaux : la mécanique de l'emboutissage par transfert

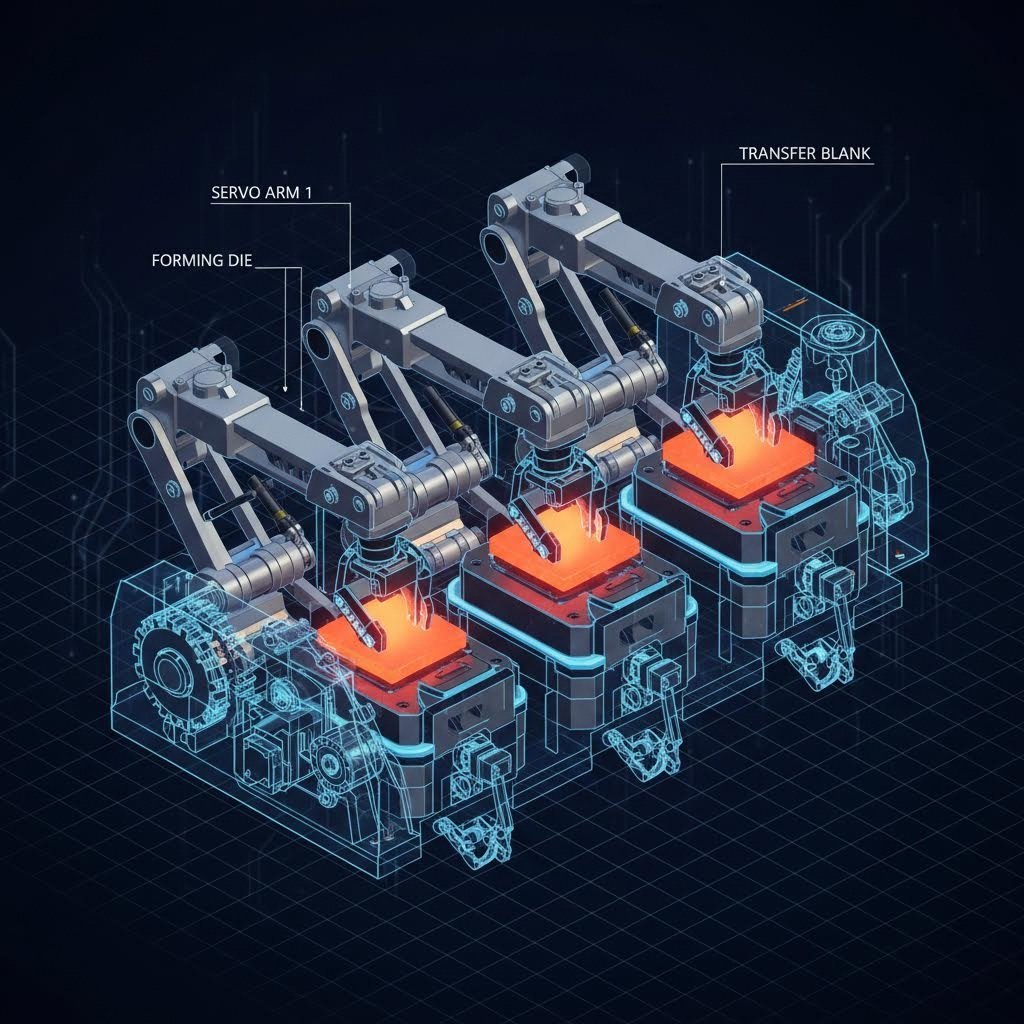

En substance, le poinçonnage par transfert diffère des autres méthodes par la manière dont il traite la pièce brute. Dans le poinçonnage en progression, la pièce reste attachée à une bande métallique continue (le support) pendant son déplacement à travers les postes. En revanche, le poinçonnage par transfert commence par séparer immédiatement la tôle brute de la bobine. Cette tôle ainsi séparée est ensuite transportée d'un poste à l'autre à l'aide d'un système d'automatisation mécanique, généralement constitué de rails motorisés par servomoteurs équipés de pinces ou de doigts préhenseurs.

L'avantage d'ingénierie déterminant de ce processus est l'état libre. Comme le composant n'est pas attaché à une bande métallique, il peut être manipulé librement entre les stations. Il peut être tourné, incliné ou retourné pour accueillir des opérations de formage complexes telles que le dessin inverse ou le perçage latéral qui seraient impossibles si la pièce était toujours fixée à une bobine. Cette capacité est essentielle pour la fabrication automobile, où les composants présentent souvent des géométries non linéaires et nécessitent des tolérances serrées sur plusieurs plans.

Les presses modernes de transfert, telles que celles utilisées par Aranda outillage et d'autres leaders de l'industrie, intègrent souvent la technologie servo pour optimiser la courbe de transfert. Cela permet de régler les profils de course, permettant à la presse de ralentir pendant la phase de formage pour un meilleur débit de matériau et d'accélérer pendant la phase de transfert pour maintenir des taux de sortie élevés.

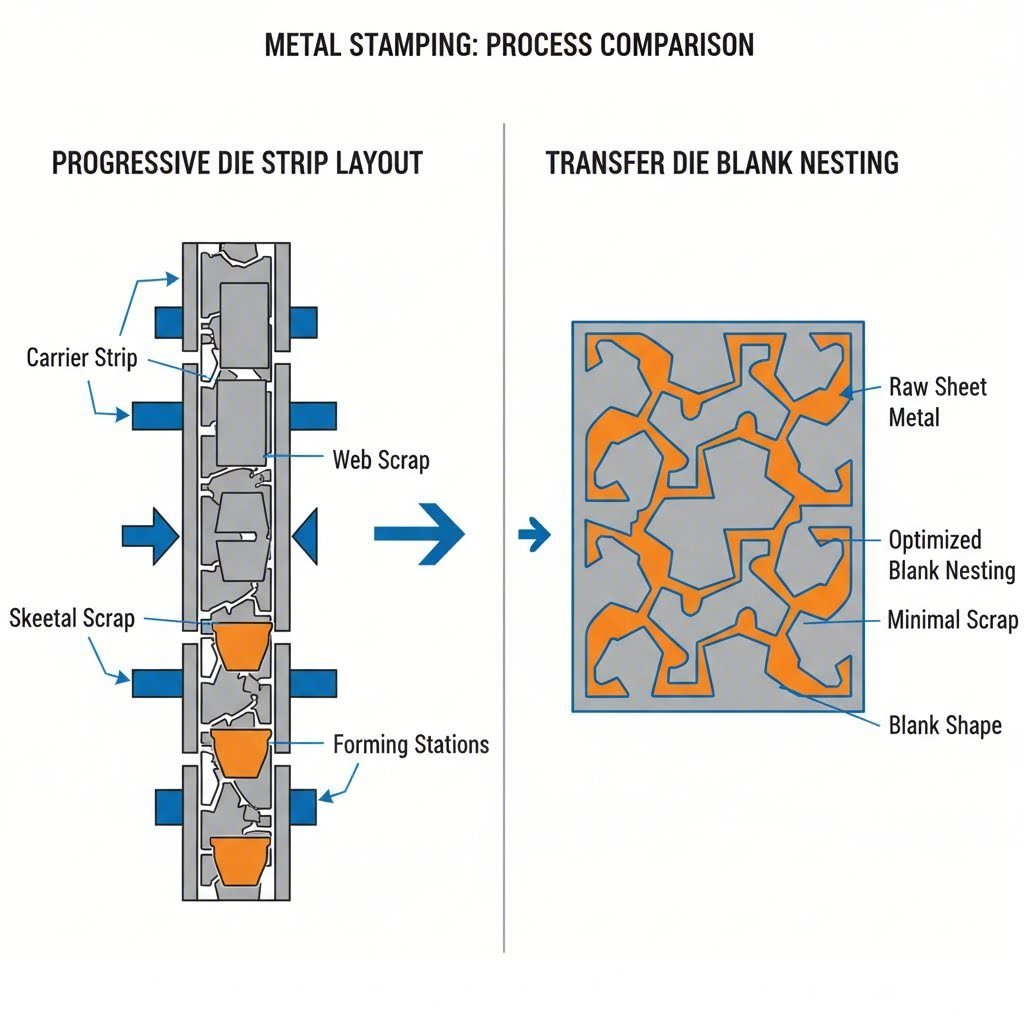

Transfert ou matériau de moulage progressif: le dilemme du constructeur automobile

Pour les ingénieurs automobiles et les responsables des achats, le choix entre le transfert et l'estampage progressif est souvent la décision de fabrication principale. Alors que les matrices progressives sont inégalées pour la vitesse sur les petites pièces, les matrices de transfert dominent lorsque la taille et la complexité augmentent. La comparaison suivante met en évidence les différences opérationnelles essentielles pour la production automobile.

| Caractéristique | Frappe de transfert | Estampage à matrice progressive |

|---|---|---|

| Partie jointe | Le nombre de points de contact est le nombre de points de contact. | À l'aide d'un dispositif de détection |

| Taille de pièce idéale | Moyen à grand (cadres, coquilles) | Petit à moyen (parenthèses, pinces) |

| Efficacité des matériaux | Haute (l'optimisation du nid réduit les déchets) | Inférieur (les déchets de bande de transport sont inhérents) |

| Coût d'outillage | Généralement inférieures (moulures indépendantes plus simples) | Plus élevé (assemblage simple à matrices complexes) |

| Vitesse de production | Modéré (1560 SPM généralement) | Haute (peut dépasser 100+ SPM) |

| Complexité géométrique | Haute (tireurs profonds, pièces cylindriques) | Moyen (limité par une bande de fixation) |

Un facteur clé dans cette décision est l'utilisation des matériaux. Dans l'industrie automobile, où les coûts des matières premières peuvent représenter jusqu'à 70% du prix de la pièce, la capacité de ranger efficacement les pièces blanches est un avantage majeur pour le tamponage par transfert. Comme l'a noté dans les analyses techniques de Moule standard , l'élimination de la bande de support permet aux ingénieurs de faire étalonner les blancs (nicher) pour maximiser le rendement de la bobine, une stratégie d'économie de coûts significative pour les sorties à volume élevé d'acier ou d'aluminium de calibre lourd.

Applications et composants automobiles clés

Le pressage par impression est indispensable pour des catégories spécifiques de pièces automobiles où l'intégrité structurelle et la complexité géométrique se rencontrent. Le processus est le plus souvent déployé pour:

- Les grands éléments structurels: Les châssis, les éléments transversaux et les piliers nécessitent le tonnage de presse et la taille du lit typiques des lignes de transfert. La capacité de manipuler ces grandes pièces entre les stations assure une épaisseur et une résistance de paroi cohérentes.

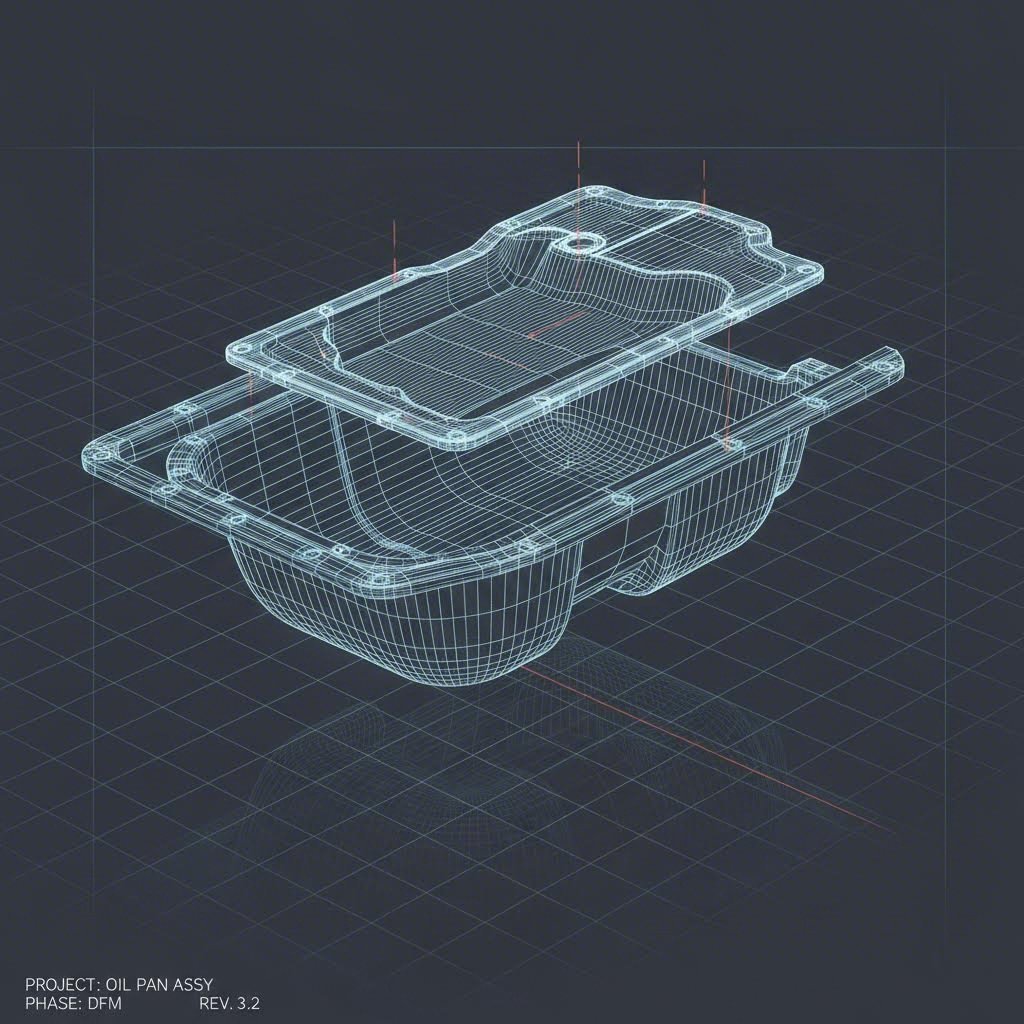

- Parties enduites en profondeur: Les composants tels que les réservoirs d'huile, les réservoirs de carburant et les coquilles de moteur nécessitent un dessin profond, où le métal est étiré de manière significative. L'état libre de l'estampage de transfert permet au matériau de circuler sans la tension d'une bande de support, réduisant ainsi le risque de déchirure ou d'amincissement.

- Parties de suspension complexes: Les bras de commande et les sous-frame nécessitent souvent des opérations sur plusieurs axes. Les systèmes de transfert peuvent faire pivoter la pièce pour effectuer des piercings ou des flanges sur des côtés inaccessibles dans un matriciel progressif.

Pour les fabricants qui recherchent un partenaire capable de gérer ces spécifications exigeantes, Shaoyi Metal Technology offre des solutions complètes de tamponnage automobile. Avec une certification IATF 16949 et des capacités de presse allant jusqu'à 600 tonnes, ils comblent l'écart entre la prototypage rapide et la production en série de composants critiques tels que les bras de contrôle et les sous-cadres.

Avantages techniques pour la production automobile

Au-delà de la liberté géométrique, le moulage par transfert offre des avantages techniques spécifiques qui s'alignent sur les normes automobiles modernes, en particulier en ce qui concerne le léger poids et la sécurité en cas de collision.

Manipulation des alliages à haute résistance

Les véhicules modernes comptent de plus en plus sur l'acier de haute résistance avancé (AHSS) et l'aluminium pour réduire leur poids tout en préservant leur sécurité. Ces matériaux sont moins ductiles et plus sujets au retour. Les matrices de transfert permettent un recuit intermédiaire ou des stations de re-coupage spécifiques difficiles à intégrer dans une bande progressive. La capacité de séparer la pièce permet de centrer les forces plus efficacement, réduisant ainsi la charge de tonnage sur la presse.

Flexibilité des processus et opérations secondaires

Les systèmes de transfert excellent par leur capacité à intégrer des opérations secondaires. Étant donné que la pièce est accessible de tous les côtés durant le transfert, des processus tels que le taraudage dans l'outil, l'insertion d'écrous ou même de petites opérations d'assemblage peuvent être inclus dans le cycle de la presse. Selon Peterson Enterprises , cette polyvalence élimine souvent la nécessité d'étapes de soudage ou d'usinage en aval, réduisant ainsi l'empreinte de fabrication et le coût total de la pièce.

Étapes du processus : du flan à la pièce automobile finie

Comprendre le flux opérationnel permet de concevoir des pièces optimisées pour cette méthode. Une ligne typique de matrices transfert suit ces étapes séquentielles :

- Découpage : Le processus débute avec une bobine de tôle. Une matrice de découpage (ou de poinçonnage) découpe la forme initiale, la séparant entièrement de la bande. C'est là le point de divergence distinct avec le poinçonnage progressif.

- Par transfert : Des doigts mécaniques (pinces) ou des ventouses descendent, saisissent le flan, puis le déplacent latéralement vers la première station de formage.

- Postes de Formage : La pièce traverse une série de matrices. La station 1 effectue peut-être l'emboutissage initial (formage en coupelle). La station 2 affine peut-être la forme ou perce des trous. La station 3 peut réaliser un ourlet ou un rognage.

- Sortie : Le composant fini est éjecté sur un convoyeur ou dans un bac, prêt pour inspection ou placage.

Les logiciels de simulation jouent un rôle crucial ici. Comme souligné par Keysight , les ingénieurs utilisent désormais des « jumeaux numériques » pour simuler le mouvement de transfert et les contraintes de formage avant de découper l'acier. Cette validation virtuelle garantit que les doigts de transfert n'entreront pas en collision avec la matrice et que la pièce ne se fissurera pas lors des opérations d'emboutissage profond.

Adéquation stratégique pour les chaînes d'approvisionnement automobiles

Le poinçonnage par transfert représente le compromis idéal pour de nombreux programmes automobiles. Il comble l'écart entre la grande vitesse des matrices progressives (qui peinent à réaliser des emboutissages profonds et des pièces volumineuses) et la faible vitesse des lignes en tandem (où les pièces sont déplacées manuellement entre des presses distinctes). Pour les composants nécessitant une rigidité structurelle, une efficacité maximale du matériau et des formes complexes, il demeure la référence dans la fabrication métallique automobile.

Conclusion

Le choix du bon procédé de poinçonnage repose sur un calcul intégrant la géométrie, le volume et le coût du matériau. Pour composants automobiles par emboutissage par transfert , la valeur réside dans la polyvalence. En dissociant la pièce de la bande, les fabricants gagnent la liberté de produire des pièces plus profondes, plus résistantes et plus complexes tout en minimisant les chutes coûteuses. À mesure que les conceptions de véhicules privilégient davantage les matériaux légers à haute résistance, la précision maîtrisée des systèmes de transfert ne fera que devenir plus essentielle pour la chaîne d'approvisionnement automobile.

Questions fréquemment posées

1. Quelle est la principale différence entre le poinçonnage par matrice de transfert et celui par matrice progressive ?

La principale différence réside dans la fixation des pièces. Dans l'emboutissage par matrice progressive, la pièce reste attachée à une bande porteuse métallique jusqu'à la dernière station. Dans l'emboutissage par transfert, la tôle est d'abord découpée de la bande, puis déplacée indépendamment entre les stations. Cela permet aux matrices de transfert de traiter des pièces plus grandes et des formes plus profondes qui déformeraient une bande porteuse.

2. Pourquoi l'emboutissage par transfert est-il préféré pour les pièces à fond profond ?

Le poinçonnage profond nécessite un écoulement du matériau vers la cavité de la matrice. Si la pièce est fixée à une bande (comme dans l'emboutissage progressif), la tension exercée par la bande restreint cet écoulement, provoquant souvent des déchirures ou un amincissement. L'emboutissage par transfert laisse la pièce libre, permettant un écoulement naturel du matériau et autorisant des formes beaucoup plus profondes et complexes, comme les bacs à huile ou les carter moteur.

3. Comment l'emboutissage par matrice de transfert réduit-il les coûts de matière ?

Le poinçonnage par transfert permet un « nesting » optimisé des flans. Étant donné que les flans sont découpés en premier, ils peuvent être décalés ou disposés sur la bobine de manière à minimiser la bande de métal résiduaire. En revanche, les matrices progressives nécessitent un ruban porte-pièce continu pour transporter les pièces, ce qui génère inévitablement plus de déchets matériels.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —