Bras de suspension en acier embouti avec revêtement par poudre : Un guide essentiel

TL ;DR

Le revêtement par poudre sur des bras de suspension en acier embouti est une excellente méthode pour obtenir un fini extrêmement durable et résistant à la corrosion, supérieur à la peinture traditionnelle. Toutefois, le procédé n'est pas simple. Il est absolument essentiel de complètement désassembler les bras, en retirant tous les rotules et silent-blocs avant le revêtement. Ces composants ne supportent pas les hautes températures de cuisson d'environ 400 °F (200 °C) et seraient détruits, entraînant une défaillance des pièces.

Pourquoi revêtir par poudre des bras de suspension en acier embouti ?

Lors de la restauration ou de la mise à niveau de la suspension d'un véhicule, le fini des composants tels que les bras de suspension va au-delà de l'aspect esthétique. Le revêtement par poudre est un procédé de finition dans lequel une poudre sèche et fluide est appliquée électrostatiquement sur une pièce métallique, puis polymérisée sous chaleur. Cette méthode produit un fini dur, nettement plus résistant et durable que la peinture conventionnelle, ce qui le rend idéal pour les pièces automobiles soumises à usure et aux conditions routières difficiles.

Les avantages observés avec les pièces de rechange de haute qualité, souvent décrits par des termes comme « finition noire brillante en deux étapes par revêtement thermolaqué », incluent une résistance supérieure aux éclats, rayures, produits chimiques et à la rouille. Cette durabilité garantit que les composants conservent non seulement leur aspect esthétique plus longtemps, mais sont également mieux protégés contre la corrosion pouvant compromettre leur intégrité structurelle au fil du temps. L'acier embouti est un matériau courant pour les bras de suspension d'origine (OEM) en raison de son équilibre entre résistance et fabrication rentable. Bien que des matériaux comme l'acier forgé offrent une meilleure résistance à la fatigue et que l'aluminium permette une réduction du poids, l'acier embouti constitue un choix solide et fiable pour la plupart des applications, ce qui en fait un candidat idéal pour la protection renforcée assurée par un revêtement thermolaqué. Shaoyi (Ningbo) Metal Technology Co., Ltd. , qui fournit des pièces automobiles avancées par emboutissage, allant de la conception à la production de masse.

Pour mieux comprendre les avantages, considérez cette comparaison entre le revêtement en poudre et la peinture traditionnelle pour les composants de suspension :

| Caractéristique | Revêtement en poudre | Peinture traditionnelle (pulvérisation/brosse) |

|---|---|---|

| Durabilité | Excellente résistance aux éclats, rayures et abrasions. | Sujette aux éclats et rayures causés par les débris routiers. |

| Résistance à la corrosion | Crée une barrière épaisse et non poreuse très efficace contre la rouille. | Bonne, mais peut échouer si la couche de peinture est endommagée. |

| Résistance chimique | Très résistante au liquide de frein, à l'essence et à d'autres produits chimiques automobiles. | Peut être endommagée ou décapée par des produits chimiques agressifs. |

| Qualité de finition | Finition uniforme, épaisse et constante, sans coulures ni coulées. | La qualité dépend fortement du savoir-faire ; sujette aux coulures et aux couches inégales. |

| Impact environnemental | Ne contient aucun solvant et dégage des composés organiques volatils (COV) négligeables. | Dégage des COV dans l'atmosphère. |

Le défi critique : la manipulation des rotules et des silent-blocs

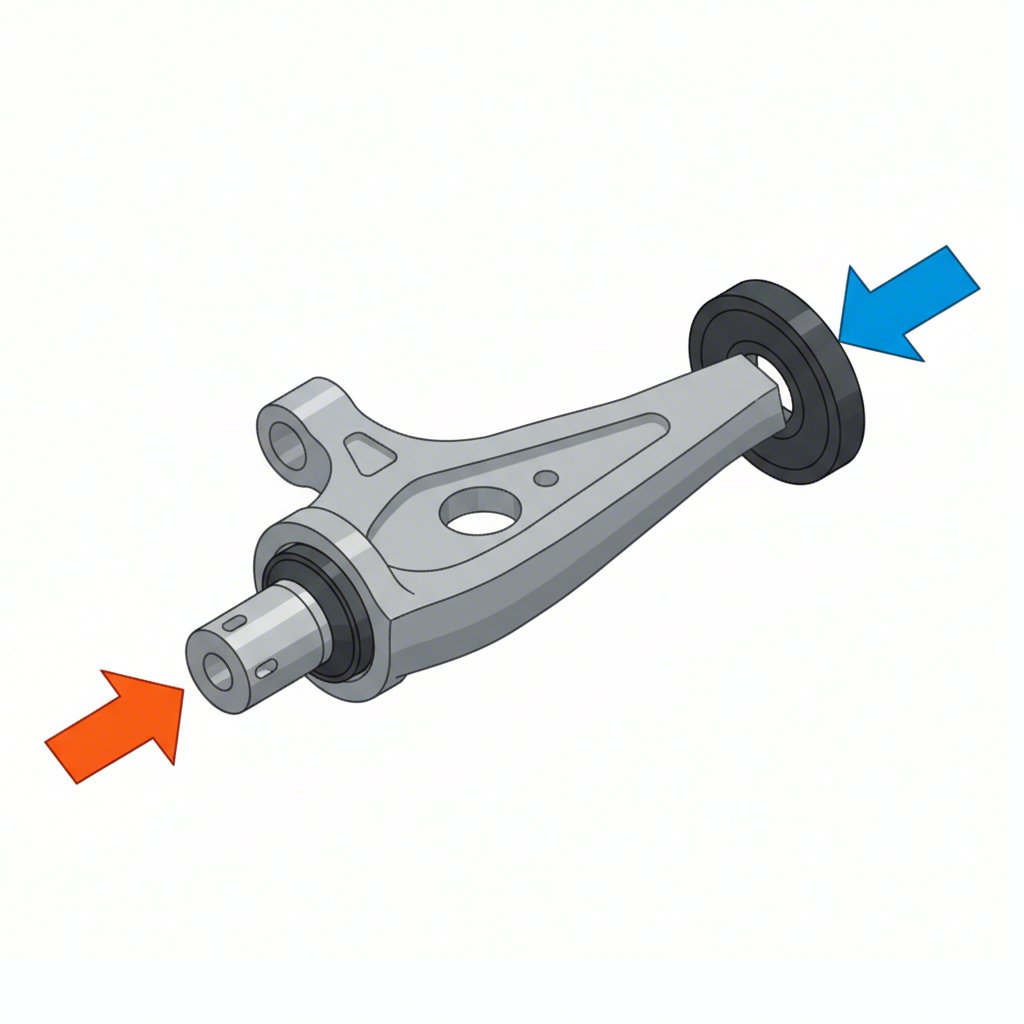

L'aspect le plus important et le plus difficile à maîtriser lors du revêtement par poudre des bras de suspension est la gestion des composants intégrés. Comme les utilisateurs de forums le demandent fréquemment, que faire lorsque la rotule est pressée, voire soudée ? La réponse est sans équivoque : toutes les rotules, les silent-blocs et les composants non métalliques doivent être entièrement retirés avant que les bras n'entrent dans le four de cuisson. La chaleur élevée fait fondre les silent-blocs en caoutchouc ou en polyuréthane et détruit les joints ainsi que la graisse à l'intérieur de toute rotule.

La méthode d'extraction dépend entièrement de la manière dont les composants sont installés :

- Silent-blocs amovibles : La plupart des silentblocs en caoutchouc ou en polyuréthane sont montés à pression dans le bras de suspension. Ils peuvent être retirés à l'aide d'une presse hydraulique ou, dans certains cas, soigneusement brûlés. Après le revêtement, de nouveaux composants, tels que les silentblocs en polyuréthane et les manchons expansibles mentionnés dans les kits de Cognito Motorsports , doivent être remontés à pression.

- Rotules à pression : Comme indiqué par des utilisateurs sur Reddit, de nombreux bras de suspension supérieurs intègrent une rotule pressée directement dans le bras. Le retrait nécessite une presse hydraulique robuste. Tenter de la sortir au marteau peut endommager le bras de suspension. Après le revêtement, une nouvelle rotule doit être remontée à pression, ce qui en fait un bon moment pour un 'Remplacement de rotule de bras de suspension supérieur'.

- Rotules soudées : Ce scénario est le plus difficile, souvent rencontré sur les véhicules plus anciens. Comme discuté sur Facebook, si un rotule est soudée, elle ne peut pas simplement être extraite par pression. Le processus nécessite de découper l'ancienne rotule, de poncer la zone pour la rendre lisse, puis de fabriquer et souder une nouvelle rotule en place. Il s'agit d'une procédure avancée qui exige des compétences importantes en fabrication et en soudage.

La difficulté et les outils requis varient considérablement selon ces types :

| Type de composant | Niveau de difficulté | Outils principalement requis |

|---|---|---|

| Silent-blocs amovibles | Moyenne | Presse hydraulique, jeu de chemises pour roulements/silent-blocs |

| Rotules à presser | Difficile | Presse hydraulique robuste, douilles de pressage adaptées |

| Rotules soudées | Expert | Meuleuse d'angle, poste à souder, outils de fabrication métallique |

Guide étape par étape pour le revêtement en poudre des bras de suspension (après démontage)

Une fois vos bras de suspension entièrement dénudés, dépouillés de tous joints et silent-blocs, vous pouvez commencer le processus de revêtement en poudre. Il est essentiel de suivre attentivement ces étapes afin d'obtenir un fini professionnel et durable.

- Préparation minutieuse : Cette étape est la plus critique pour l'adhérence. Les bras de suspension doivent être ramenés au métal nu. Cela s'effectue généralement par sablage (comme le grenaillage au sable ou aux billes) afin d'éliminer toute rouille, calamine et anciens revêtements. Toute contamination résiduelle empêcherait la poudre de bien adhérer. Après le grenaillage, la pièce doit être dégraissée à l'aide d'un solvant pour éliminer les huiles ou empreintes digitales.

- Masquage des surfaces critiques : Avant d'appliquer la poudre, vous devez masquer les zones qui ne doivent pas être revêtues. Cela inclut les surfaces internes où sont montées les bagues, le trou conique destiné à la rotule de suspension, ainsi que tous les trous filetés. Du ruban adhésif résistant à haute température et des bouchons en silicone sont spécialement conçus à cet effet.

- Application de la poudre : Le bras de suspension est suspendu à un crochet métallique afin d'assurer sa mise à la terre. Un pistolet de pulvérisation électrostatique spécialisé confère aux particules de poudre une charge électrique négative. Étant donné que le bras de suspension est mis à la terre, la poudre chargée est attirée vers celui-ci et adhère à sa surface, formant ainsi une couche uniforme.

- Cuisson au four : La pièce revêtue est transférée avec précaution dans un four de polymérisation dédié. Elle est chauffée à une température précise (généralement environ 200 °C ou 400 °F) pendant une durée déterminée. La chaleur fait fondre la poudre, qui s'écoule alors pour former un film lisse et continu, puis durcit pour donner un fini résistant et durable.

Pour mener à bien le projet, vous aurez besoin d'une liste de contrôle du matériel essentiel :

- Équipement de sécurité : Respirateur, lunettes de sécurité, gants.

- Outils de préparation : Accès à un cabine de sablage ou à un service équivalent, solvant de dégraissage.

- Matériel de masquage : Ruban résistant à haute température, bouchons en silicone.

- Équipement de revêtement : Pistolet de projection électrostatique de poudre, poudre de votre choix (par exemple, noir satiné), source d'air comprimé équipée d'un filtre/sécheur.

- Équipement de cuisson : Un four électrique dédié, suffisamment grand pour les pièces (NE PAS utiliser votre four de cuisine).

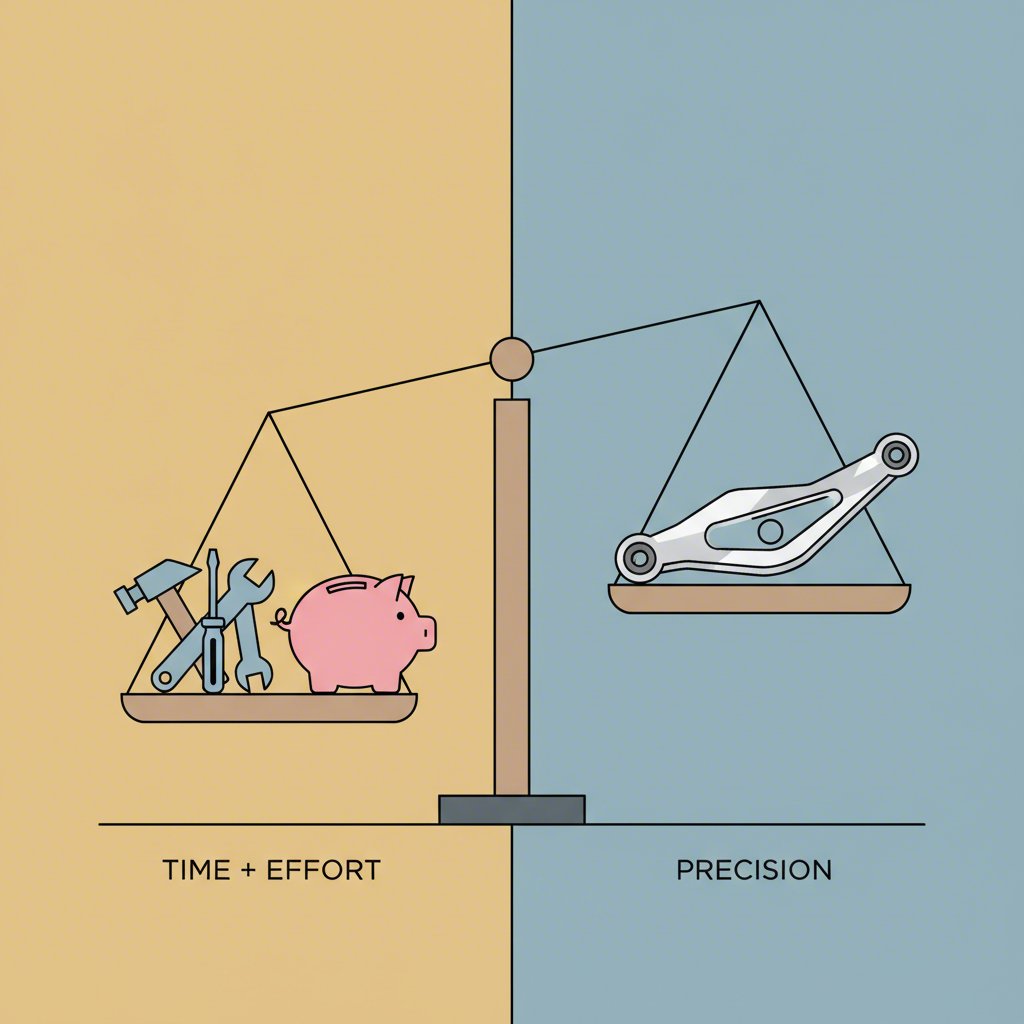

Réalisation soi-même contre service professionnel : analyse comparative coût et effort

Après avoir compris le processus, la décision finale consiste à savoir si vous allez effectuer le travail vous-même ou faire appel à un professionnel. Ce choix dépend de votre budget, de votre calendrier, des outils disponibles et de la qualité souhaitée. Une approche en bricolage offre la satisfaction d'acquérir une nouvelle compétence, mais l'investissement initial et la courbe d'apprentissage peuvent être importantes.

Voici une analyse pour vous aider à comparer les deux options :

| Facteur | Approche DIY | Service professionnel |

|---|---|---|

| Coût initial | Investissement élevé au départ dans un pistolet de pulvérisation de poudre, un four dédié et des équipements de sécurité (500 $ - 1000 $ ou plus). | Aucun coût d'équipement. Vous ne payez que le service. |

| Coût par intervention | Faible, uniquement le coût de la poudre et des consommables après l'investissement initial. | Modéré, généralement entre 150 $ et 300 $ pour une paire de bras de commande (préparation incluse). |

| Compétences et effort | Nécessite des recherches approfondies, de la pratique et un travail minutieux de préparation. Le démontage et le remontage restent de votre responsabilité. | Effort minimal. Vous déposez les pièces démontées et récupérez le produit fini. |

| Qualité du résultat | Variable. Peut être excellente avec de la pratique, mais les premiers résultats peuvent être inégaux ou manquer de durabilité. | Finition constamment de haute qualité, de niveau professionnel, avec une durabilité maximale. |

| Engagement en temps | Temps important nécessaire pour la configuration, la préparation, le revêtement, le durcissement et le nettoyage. | Délai rapide, souvent en quelques jours. |

Si vous choisissez un professionnel, assurez-vous de vérifier la qualité. Interrogez-le sur son processus afin de vous assurer qu'il effectue correctement les étapes critiques de préparation. Les questions clés incluent :

- Quel est votre procédé de sablage et de décapage chimique ?

- Comment masquez-vous les zones critiques telles que les douilles de silentblocs et les alésages des rotules ?

- Quelle marque et quel type de poudre utilisez-vous pour les composants du châssis ?

Questions fréquemment posées

1. Quelle est la différence entre les bras de suspension emboutis et forgeés ?

Les bras de suspension emboutis sont fabriqués en pressant des tôles d'acier dans une matrice, souvent constitués de deux moitiés soudées ensemble. Les bras de suspension forgés sont créés en chauffant le métal puis en le comprimant dans une matrice, ce qui aligne la structure interne du grain métallique, offrant ainsi une résistance et une tenue à la fatigue supérieures par rapport aux pièces embouties ou moulées.

2. Quel est le meilleur métal pour les bras de commande ?

Le « meilleur » métal dépend de l'application. Pour les véhicules lourds ou les applications hautes performances soumises à de fortes contraintes, la résistance naturelle et la durabilité de l'acier en font souvent le choix idéal. L'acier supporte bien les sollicitations importantes et est économique. L'aluminium est plus léger, ce qui réduit la masse non suspendue et améliore la tenue de route, mais il est généralement plus coûteux.

3. Les bras de suspension en acier embouti sont-ils magnétiques ?

Oui, les bras de suspension en acier embouti sont magnétiques. Un moyen simple de distinguer les pièces de suspension en acier de celles en aluminium consiste à utiliser un aimant. Si l'aimant adhère fermement, la pièce est en acier (embouti ou fonte moulée). S'il n'adhère pas, elle est en aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —