Ressorts à gaz azote dans les matrices d'emboutissage : Le guide de l'ingénieur sur la force et la précision

TL ;DR

Ressorts à gaz azote dans les matrices d'emboutissage sont des composants hydrauliques haute pression qui utilisent du gaz azote inerte pour délivrer une force importante dans un cylindre compact, dépassant largement les capacités des ressorts mécaniques traditionnels à spirale. En maintenant une pression constante tout au long de la course, ils améliorent considérablement la qualité des pièces et réduisent l'encombrement physique de la matrice.

Pour les fabricants automobiles et industriels, l'avantage principal réside dans leur densité de Force et leur longévité. Contrairement aux ressorts à spirale qui s'affaiblissent et perdent leur précharge, les ressorts à gaz azote fournissent une force de contact immédiate et peuvent être ajustés pour répondre précisément aux exigences en tonnage, ce qui en fait la norme pour l'emboutissage métallique moderne à haut volume.

Fondamentaux : Mécanisme et fonction dans les matrices d'emboutissage

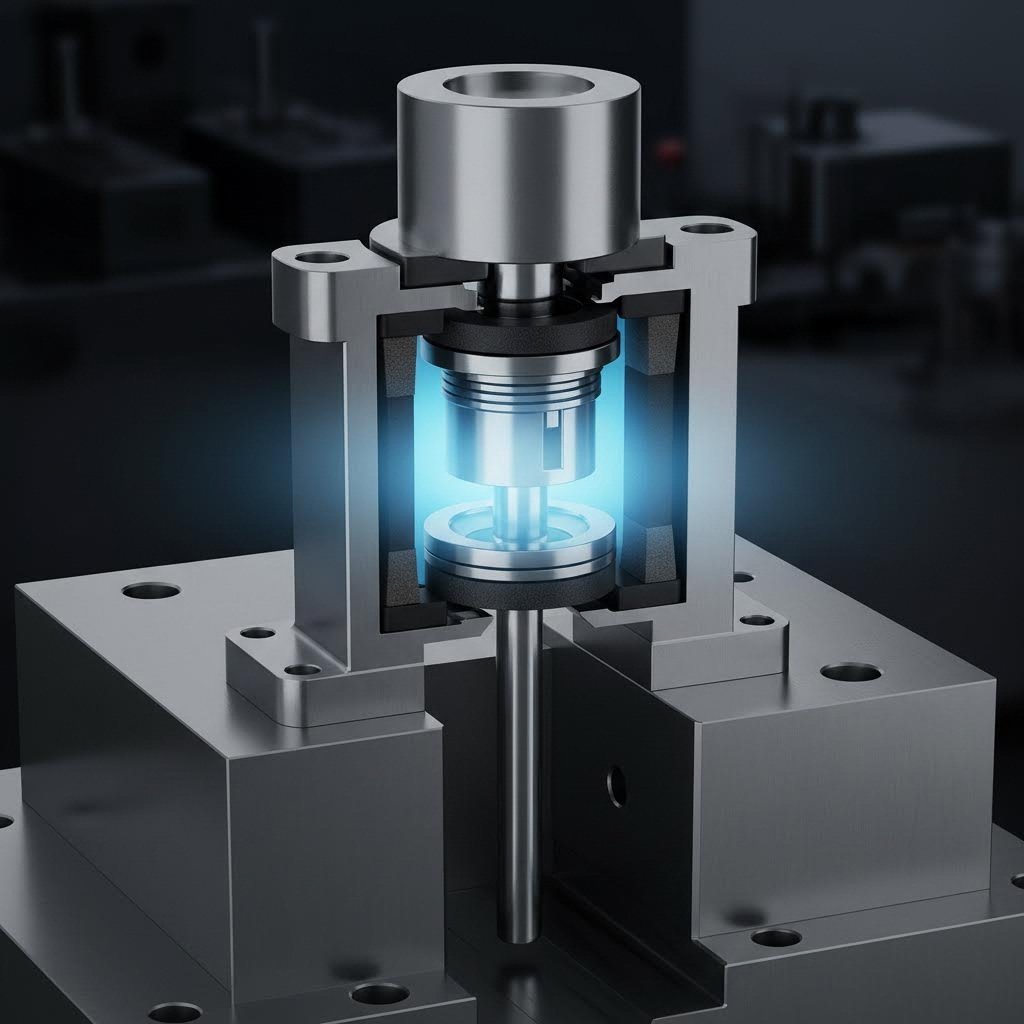

Au cœur du dispositif, un vérin à gaz azote fonctionne comme un système scellé contenant du gaz azote sous pression, une tige de piston et un cylindre spécialisé. Lorsque la presse se ferme, le piston comprime le gaz, emmagasinant de l'énergie potentielle qui est libérée lorsque la presse s'ouvre. Ce mécanisme permet d'obtenir une bien plus grande densité de Force que les alternatives mécaniques, ce qui signifie qu'un petit vérin à gaz peut exercer la même force qu'un ressort à spirale beaucoup plus grand.

Le choix de l'azote n'est pas arbitraire ; il s'agit d'un gaz inerte , ce qui est essentiel pour la longévité du composant. Comme indiqué par Special Springs , la nature inerte de l'azote empêche l'oxydation et la corrosion à l'intérieur du cylindre, garantissant ainsi la stabilité des joints internes et des huiles lubrifiantes, même sous la chaleur intense générée par des cycles d'estampage rapides. Si de l'oxygène ou de l'air comprimé étaient utilisés, la combinaison d'huile et de chaleur pourrait entraîner une combustion ou une dégradation rapide des joints.

Dans une configuration typique de presse à emboutir, ces ressorts sont positionnés entre les plaques de la presse—souvent dans la bride ou la plaque d'éjection—afin de maintenir fermement la tôle en place avant que le poinçon de formage n'entre en contact avec le matériau. Cette fonction de « maintien par patin » est vitale. Elle empêche le métal de friper ou de se déchirer pendant le processus d'emboutissage. Étant donné que les ressorts à azote offrent pression ajustable , les ingénieurs peuvent régler finement la force de maintien en ajustant simplement la charge de gaz, une flexibilité que les ressorts mécaniques ne peuvent pas offrir.

Comparaison critique : Ressorts à gaz azoté vs. Ressorts mécaniques à spirale

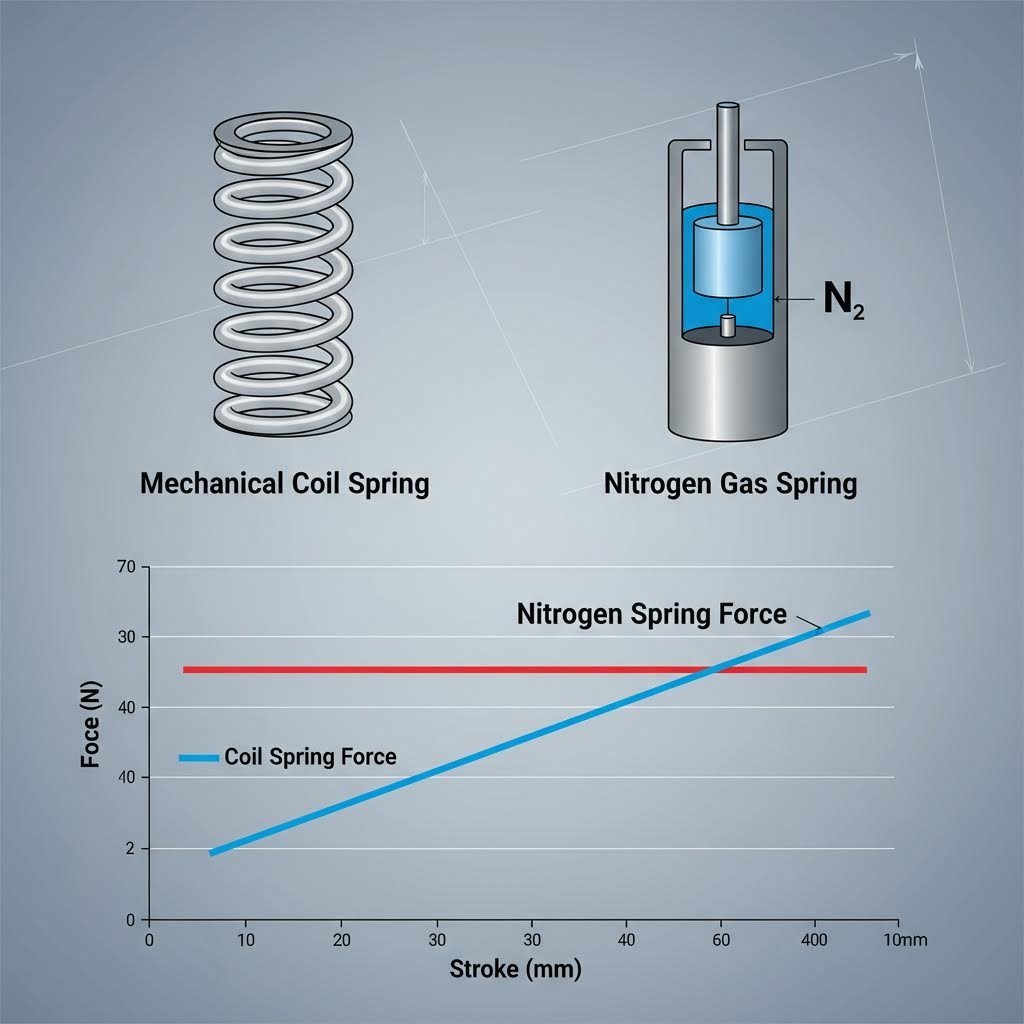

Le passage des ressorts mécaniques à spirale aux ressorts à gaz azoté est souvent motivé par le besoin d'une plus grande précision et d'une meilleure efficacité en espace. Bien que les ressorts à spirale soient peu coûteux et simples, ils présentent une courbe de force linéaire : ils exercent très peu de force au début du contact (précharge) et n'atteignent leur force maximale qu'à compression totale. Les ressorts à azote, en revanche, délivrent une force proche du maximum immédiatement au contact.

| Caractéristique | Ressorts mécaniques à spirale | Ressorts à gaz azoté |

|---|---|---|

| Courbe de force | Linéaire (force initiale faible, force finale élevée) | Plus plate (force initiale élevée, augmentation constante) |

| Efficacité spatiale | Faible (nécessite de grandes poches/de nombreux ressorts) | Élevée (compact, densité de force élevée) |

| Durée de vie | Limitée (sujet à la fatigue/à la rupture) | Étendue (des millions de cycles avec entretien) |

| Réglabilité | Aucun (le ressort doit être remplacé) | Élevé (ajustement de la pression du gaz) |

| Coût initial | Faible | Modéré à élevé |

Les contraintes d'espace sont souvent le facteur déterminant. Dans les matrices automobiles complexes, la « hauteur de fermeture » (l'espace disponible lorsque la matrice est fermée) est très limitée. Un seul cylindre à azote peut souvent remplacer un groupe de 5 à 10 ressorts hélicoïdaux, réduisant ainsi considérablement le volume de la matrice. Cela permet d'ajouter plus de postes dans une matrice progressive ou tout simplement d'obtenir un outil plus petit et plus léger, moins coûteux à manipuler et à stocker.

En outre, la fiabilité constitue une différence majeure. Les ressorts hélicoïdaux peuvent se rompre de manière imprévisible, projetant des fragments métalliques dans l'outil et provoquant des dommages catastrophiques. Les ressorts à azote, lorsqu'ils sont correctement entretenus, s'usent progressivement. Les modèles modernes proposés par des fabricants comme Ready Technology intègrent des systèmes « étanchéité au fût » et des tiges de guidage flottantes résistantes aux charges latérales, garantissant des millions de courses avant qu'une révision ne soit nécessaire.

Guide de sélection : Calcul des exigences de force et de course

Le choix du ressort à gaz azoté adéquat nécessite des calculs d'ingénierie précis. L'objectif est d'équilibrer la force de maintien requise avec l'espace disponible et la capacité de la presse. Une approche courante pour déterminer le nombre de ressorts nécessaires consiste à diviser la force totale requise par la force maximale disponible pour un diamètre de ressort donné.

Calcul de la course

Conformément aux directives d'application de Harslepress , vous ne devez jamais choisir un ressort dont la course est exactement égale au débattement de la matrice. Une marge de sécurité est essentielle pour éviter que le piston n'arrive en butée, ce qui provoquerait une défaillance immédiate.

- FORMULE : Course minimale = Débattement de la matrice + marge de sécurité de 10 %.

- Exemple : Si le débattement de votre matrice est de 50 mm, n'utilisez pas un ressort de 50 mm. Choisissez un ressort ayant une course d'au moins 55 mm (en général arrondi à un modèle standard de 60 mm ou 63 mm).

Répartition de la force

Il ne suffit pas de simplement satisfaire à la force totale requise ; la force doit être répartie uniformément sur toute la surface du patin de pression afin d'éviter tout bascuement ou blocage. Les ingénieurs suivent généralement les normes ISO ou VDI (telles que VDI 3003) pour garantir la compatibilité. Lors d'une rétrofit, vous pourriez devoir choisir une série « compacte » ou « super compacte » si la hauteur de la matrice est limitée, bien que ces modèles aient souvent une course maximale plus courte par rapport aux modèles standards ISO.

Installation, maintenance et normes de sécurité

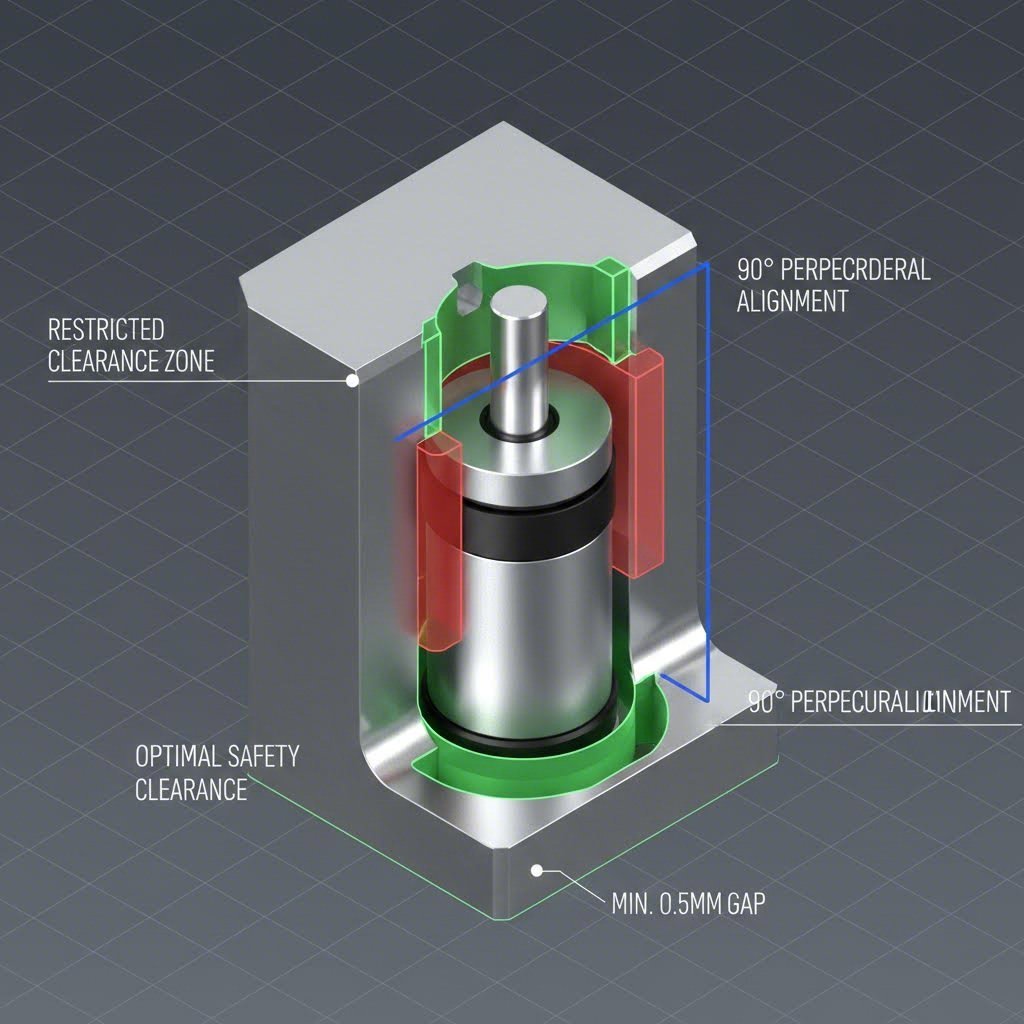

La sécurité est primordiale lorsqu'on travaille avec des vérins à haute pression. Un ressort à l'azote constitue effectivement un récipient sous pression, et une manipulation inappropriée peut être dangereuse. La règle d'installation la plus critique consiste à s'assurer que la profondeur du logement est suffisante pour supporter le corps du vérin. Généralement, la profondeur du logement doit être d'au moins 50 % de la longueur du cartouche afin d'assurer la stabilité et la perpendicularité.

Meilleures pratiques en matière d'installation

- Perpendicularité : Le ressort doit être monté à 90 degrés sur la surface de contact. Même un léger angle peut provoquer une charge latérale, usant les joints prématurément.

- Dégagement : Maintenir un espace libre de poche de 0,5 mm à 1,0 mm. Un ajustement serré peut entraîner la liaison du cylindre si une expansion thermique se produit pendant le fonctionnement.

- Evacuation : Si le matériel utilise des lubrifiants lourds, assurez-vous que les poches disposent de canaux de drainage. La pression hydrostatique des fluides piégés peut écraser le cylindre.

Le risque est plus grand en cas de démontage. Jamais tenter d'ouvrir un ressort gazier sans d'abord ventiler complètement l'azote gazeux. La plupart des fabricants incluent une soupape ou une vis de déflation spécifique. Comme le conseille Harslepress, utilisez une touche hexagonale pour appuyer lentement sur le noyau de la valve (en la détournant de vous) jusqu'à ce que tout sifflement cesse avant de retirer les anneaux de retenue.

Les principaux fabricants et l'interchangeabilité

Le marché est desservi par plusieurs fabricants établis, dont Le père , Je suis Hyson. , Je suis Kaller. , et Special Springs . Bon nombre de ces marques respectent la norme ISO 11901, ce qui permet un certain niveau d'interchangeabilité. Par exemple, un Le père Ressort de série ISO peut souvent être remplacé par un modèle équivalent de Kaller ou Hyson sans modifier la poche du moule, ce qui simplifie la maintenance pour les programmes mondiaux d'estampage.

Toutefois, bien que les dimensions extérieures puissent être identiques, les technologies internes telles que les systèmes d'étanchéité et le guidage de tige varient. Les cartouches UltraPak de DADCO et les systèmes Design-Tite de Ready Technology sont des caractéristiques propriétaires conçues pour prolonger la durée de service dans des environnements d'estampage sales. Les équipes acheteuses doivent comparer le coût initial au « coût par course » : un ressort moins cher qui cède tous les 500 000 cycles s'avère bien plus coûteux qu'un modèle haut de gamme durable sur 2 millions de cycles, une fois pris en compte les temps d'arrêt.

Une fois l'outillage et les composants terminés, l'accent est mis sur la production. Pour les fabricants qui passent de la prototypage à la production de masse, il est essentiel de s'associer à un fournisseur expérimenté de produits d'estampage pour tirer parti efficacement de ces technologies. Accélérez votre production automobile avec les solutions d'estampage complètes de Shaoyi Metal Technology , qui utilisent des normes d'outillage avancées pour fournir des composants de précision tels que des bras de commande et des sous-cadres. Leur expertise comble l'écart entre la sélection des composants et la fabrication à grande échelle certifiée IATF 16949

Conclusion

Les vérins à gaz azoté ont révolutionné l'industrie du poinçonnage métallique en dissociant la force du volume. Ils permettent aux ingénieurs de concevoir des outillages compacts et haute performance qui produisent des pièces de meilleure qualité avec moins de rebut. En comprenant les principes fondamentaux de la densité de force, en respectant strictement les protocoles de sécurité lors de l'installation et en choisissant des marques réputées conformes à l'ISO, les fabricants peuvent réduire considérablement les temps d'arrêt et prolonger la durée de vie de leurs outils.

L'investissement initial dans la technologie à azote porte ses fruits grâce à une qualité constante des pièces et à une maintenance réduite. Que ce soit pour moderniser un ancien outil mécanique ou concevoir un nouvel outil progressif, le vérin à gaz azoté est un atout indispensable dans la fabrication moderne.

Questions fréquemment posées

1. Puis-je remplacer directement des ressorts à spirale par des vérins à gaz azoté ?

Oui, mais cela nécessite un calcul. Vous ne pouvez pas simplement les remplacer un à un sur la base de la taille uniquement. Vous devez calculer la force totale fournie par les ressorts à boudin et sélectionner des ressorts à azote qui correspondent à cette force. Souvent, un nombre moindre de ressorts à azote est nécessaire pour accomplir le travail de nombreux ressorts à boudin, ce qui peut exiger de modifier le poinçon du moule afin de répartir uniformément la force.

2. À quelle fréquence les ressorts à gaz azote doivent-ils être rechargés ?

Dans un moule bien entretenu, les ressorts à azote peuvent durer des millions de cycles sans avoir besoin d'être rechargés. Toutefois, une légère perte de pression (environ 10 % par an) est normale. Il est recommandé de vérifier la pression lors des intervalles d'entretien courants du moule, généralement tous les 6 à 12 mois, selon le volume d'utilisation.

3. Quelle est la différence entre les systèmes autonomes et les systèmes interconnectés ?

Un ressort autonome fonctionne indépendamment avec sa propre charge interne de gaz. Un système lié relie plusieurs ressorts par des flexibles à un panneau de commande et à un réservoir externe. Les systèmes liés permettent de surveiller et d'ajuster simultanément la pression de tous les ressorts depuis l'extérieur de la presse, ce qui est idéal pour les matrices automobiles de grande taille nécessitant des ajustements fréquents de pression.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —