Emboutissage des passages de roue : Le guide de fabrication automobile

TL ;DR

Passages de roue emboutis est le procédé de fabrication automobile consistant à former des passages de roue métalliques (également appelés arches de roue) à l'aide de presses hydrauliques ou mécaniques à haute tonnage. Contrairement aux « tampons pour roues » utilisés en loisirs créatifs sur papier, cette technique industrielle implique emboutissage profond une tôle plate — généralement en acier à haute résistance ou en aluminium — en composants structurels complexes et courbes qui abritent la suspension et les pneus d'un véhicule.

Ce guide couvre les spécifications techniques, les défis liés aux matériaux et le flux de production étape par étape pour la fabrication des passages de roue automobiles, garantissant une rigidité structurelle et des tolérances OEM précises.

Le composant passage de roue : définition et fonction

En ingénierie automobile, le passage de roue (souvent appelé passage de roue ou arch de roue) est un composant critique de la carrosserie en blanc (BIW). Il sert d'enveloppe pour les roues du véhicule, séparant l'environnement routier de la structure du châssis et de l'habitacle. Bien qu' souvent confondu avec la "aile" extérieure, la maison de roue est la coque structurelle interne qui gère les projections de débris routiers, d'eau et les vibrations acoustiques.

L'assemblage se compose généralement de deux pièces embouties principales : Maison de roue intérieure et la Maison de roue extérieure . Le panneau intérieur est soudé directement au plancher du véhicule et aux longerons latéraux, contribuant de manière significative à la rigidité de torsion du châssis. Le panneau extérieur est lié au panneau arrière ou à l'aile, définissant le profil esthétique de l'arch de roue du véhicule. Étant donné que ces composants doivent permettre les mouvements dynamiques du système de suspension — y compris les amortisseurs et les ressorts — ils nécessitent des géométries profondes et complexes, difficiles à fabriquer sans défauts.

Les concepteurs doivent concilier des exigences contradictoires : maximiser l'espace intérieur de l'habitacle tout en assurant un dégagement suffisant pour le mouvement du pneu et l'articulation de la suspension. Cette complexité géométrique rend le processus d'estampage la seule méthode viable pour produire en série ces pièces avec la rapidité et la reproductibilité nécessaires.

Le processus d'estampage métallique : étape par étape

La fabrication d'une aile implique un flux de travail séquentiel frappage à froid généralement réalisé sur une presse transfert ou avec un outillage progressif. Selon des spécialistes industriels de l'estampage comme Mursix , le processus transforme des bobines de métal plat en composants tridimensionnels finis grâce à une série d'opérations précises. Le flux de travail spécifique pour une aile comprend généralement quatre étapes essentielles.

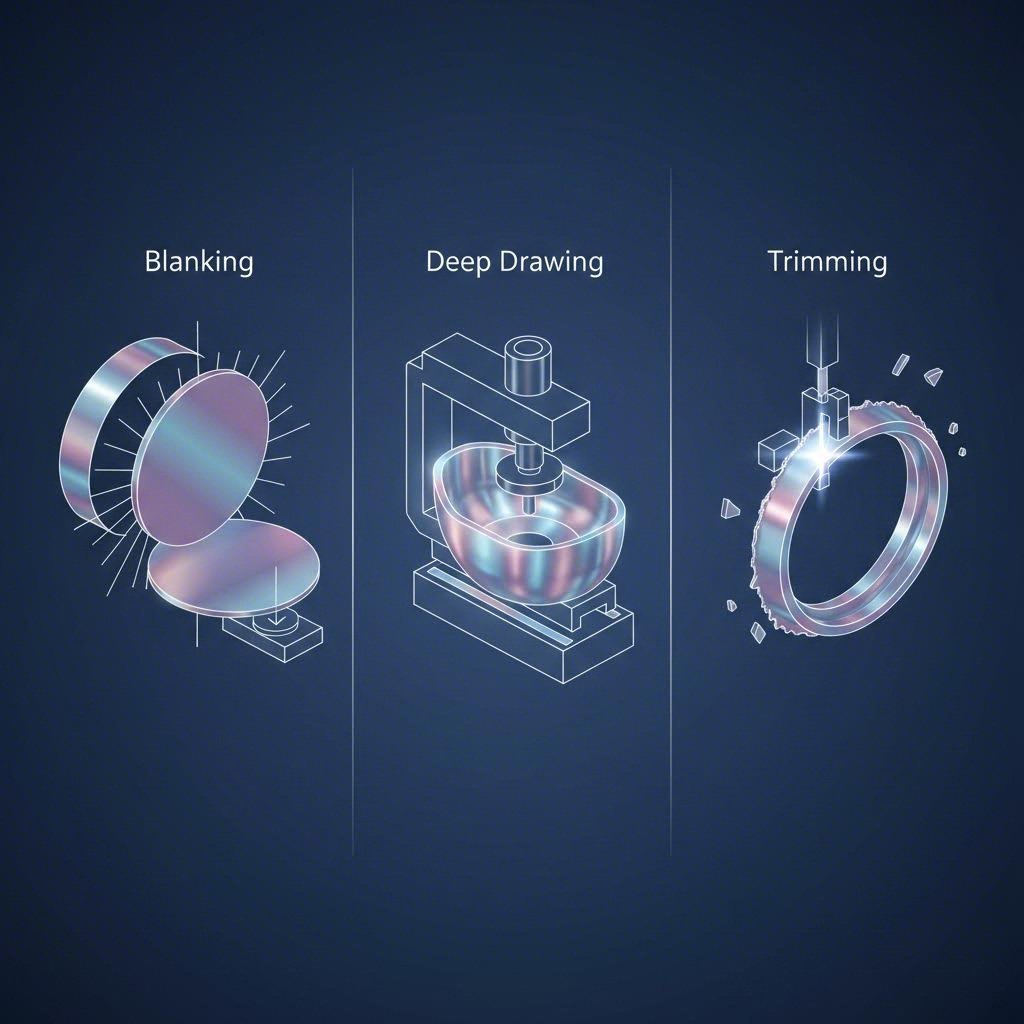

1. Découpage de la tôle (Blanking)

Le processus commence par la découpe , où un profil spécifique est découpé à partir de la bobine-mère en tôle métallique. Pour les passages de roue, cette ébauche est généralement une grande feuille aux formes approximativement semi-circulaires ou rectangulaires, calculée pour fournir suffisamment de matière afin de former les parois profondes du logement sans gaspillage excessif. La qualité du bord de l'ébauche est cruciale ; des bavures ou des micro-fissures à ce stade peuvent se propager et provoquer de grandes ruptures durant la phase de formage.

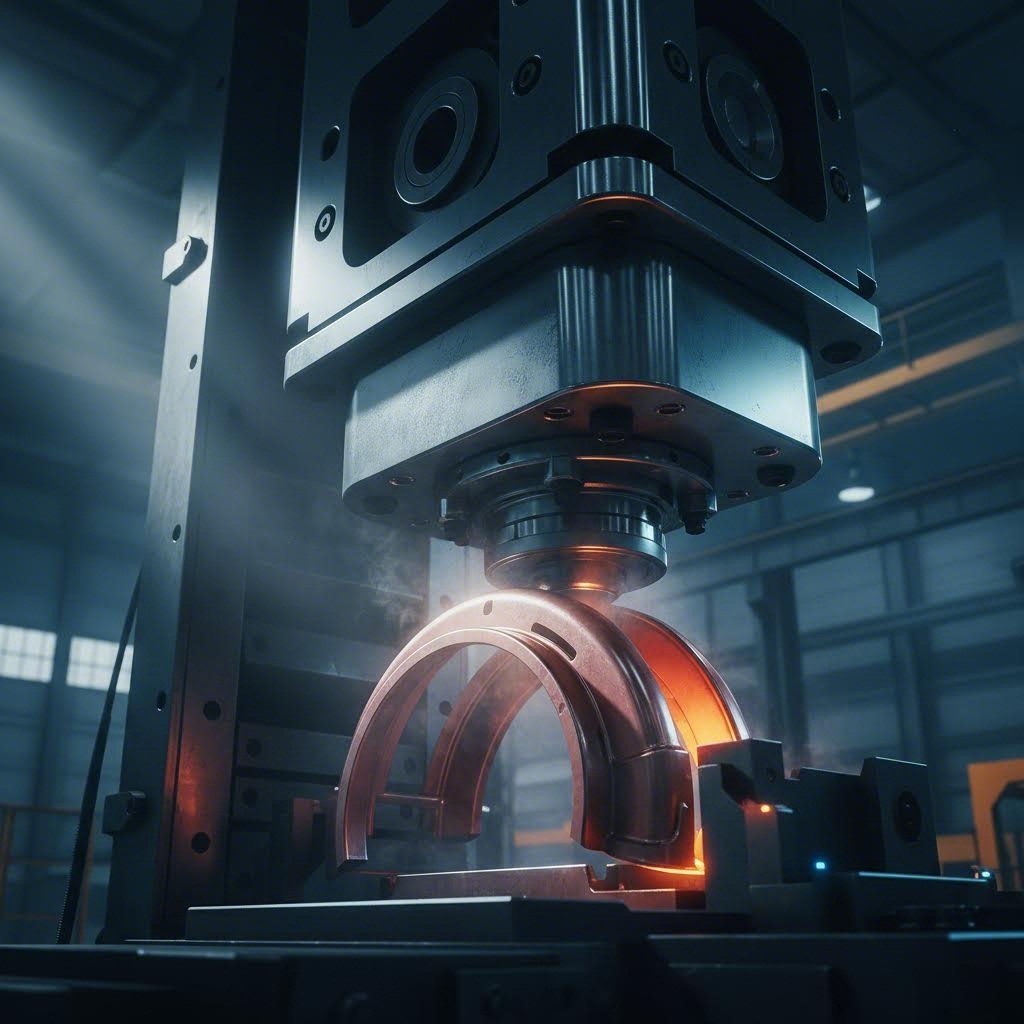

2. Emboutissage profond

Il s'agit de la phase la plus exigeante sur le plan technique. L'ébauche plate est positionnée au-dessus d'une cavité de matrice, et un poinçon force le métal vers le bas pour lui donner la forme creuse du passage de roue. Étant donné que les ailes sont profondes (souvent 10 à 15 pouces ou plus, afin d'accueillir les bras de suspension), le métal doit s'écouler plastiquement sans se déchirer. Les ingénieurs surveillent attentivement le ratio d'étirage avec soin, utilisant souvent des bagues d'emboutissage pour contrôler l'écoulement de la matière et éviter le froissement dans les zones des brides.

3. Retouches

Une fois la forme profonde obtenue, il faut retirer l'excédent de matière autour des bords (chute de bride). Matrices de découpage couper le périmètre final de la cabine de roues selon les spécifications exactes de la CAO, en veillant à ce qu'elle s'accorde parfaitement avec la planche et le quart de panneau. La précision n'est pas négociable ici, car les lacunes dans l'assemblage de la cabine de roues peuvent entraîner des fuites d'eau ou une faiblesse structurelle.

4. Le dépôt de la demande. Piercing et flanges

Les derniers coups de presse impliquent perçage trous pour les points de montage de la suspension, les pinces de la ligne de freinage et les fixations de doublure anti-sonore. Simultanément, les opérations de flangage peuvent plier des bords spécifiques pour créer des surfaces de soudage. Dans la production à grande échelle, ces étapes se produisent en quelques secondes, avec des systèmes de transfert automatisés déplaçant la pièce entre les stations de moulage.

Sélection du matériau : acier contre aluminium

Le choix du matériau pour le tamponnage des roues est dicté par les objectifs de poids du véhicule et les exigences de sécurité en cas de choc. La formabilité du matériau, sa capacité à s'étirer sans se casser, est la principale préoccupation des ingénieurs de fabrication.

- Acier à haute résistance (HSS): traditionnellement le standard pour les passages de roue en raison de sa durabilité et de son coût inférieur. Il offre une excellente protection contre les impacts des débris routiers. Toutefois, l'AHSS nécessite une tonnage nettement plus élevé pour l'estampage et provoque une usure accrue des outils.

- Alliages d'aluminium (séries 5000/6000) : utilisé de plus en plus dans les véhicules électriques et de luxe modernes afin de réduire le poids non suspendu et d'améliorer l'autonomie. L'estampage des passages de roue en aluminium présente des défis particuliers, principalement rebond —la tendance du métal à reprendre sa forme initiale après le retrait de la presse. Les concepteurs d'outillages doivent compenser ce phénomène en surcourbant la pièce ou en utilisant des logiciels de simulation avancés.

Pour les fabricants qui passent du prototype à la production de masse, le choix du bon partenaire est tout aussi crucial que le choix du bon matériau. Shaoyi Metal Technology spécialise dans cette transition, tirant parti d'une précision certifiée IATF 16949 pour fournir des composants complexes tels que les passages de roue et les sous-châssis. Que vous ayez besoin d'une première série de 50 prototypes pour valider votre choix de matériau ou que vous passiez à une production de millions d'unités, leurs capacités de presse allant jusqu'à 600 tonnes garantissent un respect constant des normes mondiales des équipementiers.

Emboutissage en production de masse vs Formage manuel

Un point fréquent de confusion dans ce domaine est la différence entre l'industriel étiquetage et le manuel English Wheel méthode. Bien que les deux techniques permettent de courber le métal, elles répondent à des besoins totalement différents dans le monde automobile.

| Caractéristique | Industriel poinçonnage | English Wheel (manuel) |

|---|---|---|

| Mécanisme | Presse hydraulique/mécanique avec matrices complémentaires | Roulage du métal entre deux rouleaux en acier (enclumes) |

| Volume | Haut volume (des milliers par jour) | Faible volume (pièce unique ou prototype) |

| Consistance | Pièces identiques (tolérance au micron près) | Dépend du savoir-faire de l'opérateur ; variations uniques |

| Application | Fabrication automobile OEM | Restauration de voitures classiques, hot rods, fabrication sur mesure |

Si vous restaurez un véhicule d'époque et que vous ne trouvez pas de panneau de remplacement, un artisan pourrait utiliser une machine à cintrer pour façonner à la main une aile. Toutefois, pour la fabrication moderne de véhicules, le presse-étampage est le seul procédé capable d'atteindre l'intégrité structurelle requise et une vitesse de production suffisante.

Contrôle qualité et défauts courants

Le poinçonnage des ailes est sujet à des défauts spécifiques en raison de la profondeur de l'emboutissage et de la complexité de la forme. Les équipes de contrôle qualité surveillent généralement trois modes de défaillance principaux :

- Fissuration (déchirure) : Se produit lorsque le métal est étiré au-delà de sa limite de traction, généralement au niveau du coin le plus profond de l'aile. Cela indique souvent une lubrification insuffisante ou une pression de maintien excessive.

- Froncement : Se produit lorsque le métal se comprime au lieu de s'écouler, généralement le long de la bride ou des parois latérales. Ce défaut structurel compromet la capacité de la pièce à être correctement soudée.

- Rebond élastique : Comme mentionné pour l'aluminium, la pièce peut se déformer après avoir quitté la matrice. Des systèmes optiques avancés sont désormais utilisés pour vérifier que la géométrie finale correspond au modèle CAO dans des tolérances strictes.

Conclusion

Le poinçonnage des passages de roue est une intersection sophistiquée entre science des matériaux et génie mécanique. Du découpage initial de l'acier à haute résistance jusqu'au formage profond complexe qui crée l'arche protectrice, chaque étape est soigneusement calculée pour garantir l'intégrité structurelle du véhicule. Pour les ingénieurs automobiles et les spécialistes des achats, comprendre les subtilités de ce procédé — du reprise élastique du matériau à la force de presse requise — est essentiel afin de sélectionner des composants répondant aux exigences rigoureuses du transport moderne.

Questions fréquemment posées

1. Quelle est la différence entre un passage de roue et un aile ?

La passage de roue (ou logement de roue) est l'enveloppe structurelle interne qui entoure le pneu et protège le châssis. L' aile est le panneau extérieur esthétique qui recouvre le passage de roue et s'intègre au design de la carrosserie. Le passage de roue assure la structure ; l'aile apporte le style.

2. Pourquoi utilise-t-on le formage profond pour les passages de roue ?

Emboutissage profond est la seule technique d'emboutissage capable de créer la forme profonde, en coupe, nécessaire pour accueillir un système de suspension. Un simple pliage ou cintrage ne peut pas atteindre la profondeur étanche requise pour un passage de roue fonctionnel.

3. L'aluminium peut-il être utilisé pour l'emboutissage des passages de roue ?

Oui, l'aluminium est largement utilisé afin de réduire le poids du véhicule. Toutefois, il nécessite des techniques d'emboutissage spécialisées pour gérer rebond et éviter les fissures, car l'aluminium est généralement moins formable que l'acier doux.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —