Service de découpe laser décrypté : de la préparation du fichier à la pièce finie

Qu'est-ce que la découpe laser et pourquoi est-elle importante

Vous êtes-vous déjà demandé comment des bijoux métalliques complexes, des enseignes personnalisées ou des pièces automobiles de précision obtenaient leurs formes parfaites ? La réponse réside souvent dans une technologie qui utilise la lumière elle-même comme outil de coupe. Que vous soyez un créateur explorant des projets artistiques ou un ingénieur cherchant des composants industriels, comprendre ce procédé ouvre des perspectives que vous n'auriez peut-être pas envisagées.

La découpe laser est un procédé de fabrication utilisant un faisceau lumineux puissant et hautement focalisé pour couper des matériaux avec une précision exceptionnelle. L'énergie concentrée du laser chauffe le matériau le long d'un trajet contrôlé par ordinateur, provoquant sa fusion, sa combustion ou sa vaporisation. Un gaz auxiliaire élimine ensuite le matériau en fusion, laissant des bords propres et lisses. Selon TWI Global , à son point le plus étroit, un faisceau laser a généralement un diamètre inférieur à 0,32 mm, avec des largeurs de coupe pouvant atteindre 0,10 mm selon l'épaisseur du matériau.

Du faisceau lumineux à la découpe de précision

Pourquoi un service de découpe au laser est-il si précieux ? Imaginez devoir créer des pièces identiques avec des tolérances mesurées en fractions de millimètre. Les méthodes de découpe traditionnelles peinent dans ce domaine, mais la technologie laser excelle. Ce processus fonctionne parce que les faisceaux laser possèdent des propriétés uniques, notamment la cohérence, la monochromaticité et le parallélisme, ce qui leur permet de concentrer une énergie considérable sur un point très petit.

Cette technologie relie harmonieusement deux mondes. Les amateurs utilisent la découpe et la gravure laser pour fabriquer des cadeaux personnalisés ou des prototypes d'inventions. Parallèlement, les fabricants aérospatiaux et automobiles s'appuient sur ce même processus fondamental pour des composants critiques . La différence ? L'échelle, la puissance et les exigences de précision.

La science derrière le faisceau

Lorsque vous utilisez un laser pour couper un matériau, un phénomène remarquable se produit au niveau moléculaire. Le faisceau focalisé interagit avec la pièce, transférant une énergie thermique qui transforme presque instantanément le matériau solide en vapeur ou en liquide. Ce chauffage localisé crée des zones affectées par la chaleur minimales, réduisant les déformations et préservant l'intégrité du matériau.

Le processus de découpe précise au laser suit des trajectoires programmées contrôlées par des systèmes CNC (commande numérique par ordinateur). Ces systèmes transforment les conceptions numériques en coordonnées de coupe exactes, garantissant la reproductibilité, que vous produisiez un prototype ou des milliers de pièces identiques.

Au fil de ce guide, vous découvrirez les différentes technologies laser disponibles, quels matériaux conviennent le mieux, comment préparer vos fichiers de conception et quels facteurs influencent le prix. Vous apprendrez également à évaluer les prestataires afin d'associer les besoins de votre projet au partenaire de fabrication approprié. Prêt à découvrir tout le parcours, de la préparation du fichier à la pièce finie ? Commençons.

Comprendre les types de technologies de découpe laser

Tous les lasers ne se valent pas. Lorsque vous demandez un service de découpe laser, la technologie derrière le faisceau détermine quels matériaux vous pouvez couper, à quelle vitesse le travail sera exécuté et quel niveau de précision vous obtiendrez. Choisissez le type de laser comme vous choisiriez l'outil adéquat dans une boîte à outils : chacun excelle dans des tâches spécifiques, mais peut être limité pour d'autres.

Trois technologies laser principales dominent l'industrie : les lasers CO2, les lasers à fibre et les lasers Nd:YAG. Comprendre leurs différences vous permet de communiquer efficacement avec les prestataires de services et garantit que votre projet soit associé au meilleur laser pour couper votre matériau spécifique.

Lasers CO2 pour le traitement polyvalent des matériaux

Les lasers CO2 utilisent un mélange gazeux composé principalement de dioxyde de carbone comme milieu actif, produisant un faisceau dont la longueur d'onde est d'environ 10,6 microns. Cette longueur d'onde plus élevée est facilement absorbée par les matériaux organiques, ce qui fait du laser CO2 le choix privilégié pour le traitement des non-métaux.

Quels matériaux un laser CO2 peut-il couper ? La liste est impressionnante et variée :

- Bois et contreplaqué pour les enseignes et pièces décoratives

- Acrylique aux bords polis et finition flamme

- Cuir pour les accessoires de mode et les garnitures d'ameublement

- Papier et carton pour les prototypes d'emballages

- Textiles et tissus pour la fabrication de vêtements

- Certains plastiques (bien que le choix du matériau soit important pour la sécurité)

Selon MatterHackers , les lasers CO2 offrent une grande polyvalence et une haute précision pour les matériaux non métalliques, mais nécessitent un entretien régulier et ne conviennent pas à la découpe des métaux. Des secteurs comme la fabrication d'enseignes, la maquette et l'artisanat s'appuient fortement sur cette technologie.

Un laser CO2 peut-il couper de l'acier ou de l'aluminium ? Bien que cela soit techniquement possible avec des unités industrielles puissantes, la technologie CO2 s'avère moins efficace pour les métaux comparée aux solutions par fibre. La longueur d'onde plus longue se reflète sur les surfaces métalliques au lieu d'être absorbée, ce qui réduit l'efficacité de la découpe.

Lasers à fibre et excellence dans la découpe des métaux

Si votre projet implique des métaux, les lasers à fibre représentent actuellement la référence. Ces systèmes à état solide génèrent des faisceaux laser à travers des fibres optiques dopées avec des éléments de terres rares, produisant une longueur d'onde d'environ 1 micron — environ dix fois plus courte que celle des lasers CO2.

Pourquoi la longueur d'onde est-elle importante ? Cette courte longueur d'onde est extrêmement bien absorbée par les surfaces métalliques. Un découpeur laser métal utilisant la technologie à fibre peut traverser l'acier inoxydable, l'aluminium, le laiton, le cuivre et le titane avec une vitesse et une précision remarquables. Selon ADHMT, les lasers à fibre atteignent un rendement de conversion électro-optique supérieur à 30 %, ce qui les rend nettement plus économes en énergie que les technologies plus anciennes.

Les découpeurs laser métal alimentés par la technologie à fibre offrent plusieurs avantages convaincants :

- Des vitesses de coupe plus rapides, notamment sur des matériaux de faible à moyenne épaisseur

- Des besoins d'entretien réduits, sans miroirs ni tubes à gaz à remplacer

- Un encombrement réduit par rapport aux systèmes CO2 équivalents

- Des performances supérieures sur les matériaux réfléchissants comme le cuivre et le laiton

- Une durée de fonctionnement plus longue avec moins de pièces consommables

Pour toute personne recherchant une machine de découpe laser pour des applications métalliques, la technologie à fibre offre la meilleure combinaison de vitesse, de précision et de coûts d'exploitation. Le compromis ? Les lasers à fibre ont des difficultés avec les matériaux organiques : le bois, l'acrylique et les textiles n'absorbent tout simplement pas efficacement la courte longueur d'onde.

Lasers Nd:YAG pour applications spécialisées

Les lasers Nd:YAG (néodyme dopé à l'yttrium-aluminium-grenat) occupent un créneau spécialisé. Ces systèmes à état solide produisent une longueur d'onde de 1,06 micron et excellent dans les applications nécessitant une puissance crête élevée.

Où les lasers Nd:YAG brillent-ils ? Selon Celerity Precision , ils sont couramment utilisés pour le soudage, la gravure en profondeur et la découpe de métaux épais dans des secteurs exigeants tels que l'automobile, la défense et l'aérospatiale. Leur capacité à délivrer des impulsions d'énergie concentrées les rend idéaux pour le soudage par points de précision et les applications de marquage là où d'autres technologies sont insuffisantes.

Cependant, les systèmes Nd:YAG présentent certains inconvénients. Ils ont généralement un coût plus élevé que les unités comparables à fibre ou au CO2, nécessitent des systèmes de refroidissement par eau plus complexes et demandent davantage d'entretien. Pour la plupart des applications standard de découpe, les lasers à fibre ont largement remplacé la technologie Nd:YAG — mais pour des tâches spécialisées à haute puissance, le Nd:YAG reste pertinent.

Choisir la technologie adaptée

Quel type de laser convient à votre projet ? La décision dépend principalement du matériau et des exigences de l'application.

| Facteur | Laser CO2 | Laser à fibre | Laser Nd:YAG |

|---|---|---|---|

| Matières premières primaires | Bois, acrylique, cuir, papier, textiles, certains plastiques | Acier, acier inoxydable, aluminium, laiton, cuivre, titane | Métaux épais, alliages spéciaux |

| Longueur d'onde | 10,6 microns | ~1 micron | 1,06 microns |

| Vitesse de coupe | Modéré | Le plus rapide pour les métaux | Modéré à lent |

| Niveau de précision | Élevé | Très élevé | Élevé |

| Entretien | Régulier (miroirs, tubes à gaz) | Faible | Élevé (refroidissement par eau) |

| Meilleures applications | Signalétique, artisanat, prototypage, fabrication de maquettes | Fabrication métallique, électronique, bijouterie, automobile | Soudage, gravure profonde, composants de défense |

| Coût relatif | Modéré | Coût initial plus élevé, coût d'exploitation plus faible | Le plus élevé |

Lorsque vous contactez un prestataire de découpe laser, connaître vos besoins en matière de matériaux vous aide à vérifier qu'il dispose de la technologie appropriée. Un atelier spécialisé dans la signalétique acrylique utilise probablement des équipements au CO2, tandis qu'un fabricant de précision pour métaux utilise presque certainement des systèmes à fibre. Certains prestataires complets disposent des deux technologies, offrant ainsi une grande flexibilité selon les types de matériaux.

Comprendre ces différences technologiques vous permet également d'interpréter les devis de manière plus avisée. Un découpeur laser de métaux utilisant la technologie à fibre pourrait réaliser vos pièces en acier plus rapidement qu'un ancien système au CO2, ce qui pourrait influencer à la fois le prix et les délais de livraison. Maintenant que vous connaissez mieux l'équipement utilisé dans ce processus, examinons précisément comment un design devient une pièce découpée finie.

Comment fonctionne le processus de découpe laser

Vous avez une idée de conception et vous savez quelle technologie laser convient à votre matériau. Mais que se passe-t-il réellement entre le téléchargement d'un fichier et la tenue d'une pièce finie entre vos mains ? Comprendre l'ensemble du flux de travail vous permet de préparer des fichiers plus efficaces, de communiquer plus clairement avec les prestataires et d'anticiper ce à quoi s'attendre à chaque étape.

Le parcours du concept à la pièce découpée implique une séquence soigneusement orchestrée où la précision numérique rencontre la fabrication physique . Que vous utilisiez un service de découpe laser CNC ou que vous opériez votre propre machine laser CNC, le processus fondamental reste identique, quelle que soit l'échelle.

Conception vers fichier numérique

Toute pièce découpée au laser commence par un fichier numérique. Il ne s'agit pas simplement d'une image quelconque, mais d'une conception vectorielle qui indique précisément à la machine où diriger le faisceau. Imaginez que vous créez une carte routière exacte que le laser suivra.

Votre logiciel de conception génère des chemins qui définissent les lignes de coupe, les marques de gravure et les zones de gravure. Selon Xometry, vous devez vérifier que votre fichier est constitué de lignes simples, sans problèmes de couleur ou de calque susceptibles d'interférer avec le logiciel de découpe. Les applications de conception courantes incluent des options professionnelles telles qu'AutoCAD et Adobe Illustrator, ainsi que des alternatives accessibles comme Inkscape pour les débutants.

Qu'est-ce qui rend un fichier prêt pour le laser ? La conception doit contenir des boucles fermées avec un dimensionnement approprié et la suppression des calques inutiles. Les fichiers CAO servent de plan détaillé définissant les dimensions, les formes et les trajectoires de coupe : chaque ligne compte, car les systèmes laser et CNC les interprètent littéralement.

Explication de la séquence de découpe

Une fois votre fichier préparé, la découpe réelle au laser suit une séquence systématique. Voici ce qui se produit étape par étape :

- Préparation de la pièce : Le matériau est positionné fermement sur le plateau de coupe. Un alignement correct garantit que le laser suit précisément le chemin programmé — un mauvais alignement des matériaux entraîne des découpes inexactes et un gaspillage de matière.

- Réglage de la machine : Les opérateurs chargent votre conception dans le système informatique de la machine de découpe laser CNC. Les paramètres tels que la puissance du laser, la vitesse, la longueur focale et les réglages du gaz d'appoint sont configurés en fonction du type et de l'épaisseur spécifiques de votre matériau.

- Étalonnage du point focal : Le point focal du laser est ajusté à la surface du matériau ou légèrement en dessous. Cela maximise la concentration d'énergie spécifique en réduisant au minimum la taille du spot au point critique d'initiation de la coupe.

- Poinçonnage : Avant le début de la découpe, le laser doit pénétrer le matériau aux points de départ. Selon Komacut, le perçage nécessite une énergie laser concentrée pour créer des points d'entrée, ce qui implique souvent plus de temps et de précision que la découpe continue.

- Exécution de la découpe : La programmation CNC traduit votre conception numérique en trajectoires de coupe précises. Le mouvement est contrôlé à l'aide d'instructions basées sur du code G qui pilotent les moteurs de positionnement, déplaçant ainsi soit les optiques laser, soit la pièce à usiner, soit les deux, le long du parcours programmé.

- Fonctionnement avec gaz assisté : Pendant la coupe, les gaz d'assistance remplissent plusieurs fonctions essentielles. Ils évacuent le matériau fondu et les cendres de la zone de coupe, refroidissent les zones environnantes afin de minimiser les zones affectées par la chaleur, et maintiennent les optiques exemptes de fumée et de débris. L'oxygène accélère la coupe grâce à des réactions exothermiques, tandis que l'azote empêche l'oxydation pour obtenir des bords plus propres.

- Extraction des pièces : Les pièces découpées restent en place sur la table de coupe jusqu'à l'arrêt du laser et la cessation du mouvement de la machine. Les pièces peuvent présenter des arêtes vives et une chaleur résiduelle, ce qui nécessite une manipulation soigneuse.

Que se passe-t-il au niveau moléculaire pendant la découpe ? Le faisceau focalisé chauffe rapidement le matériau jusqu'à ce qu'il fonde, se carbonise ou se vaporise. Ce transfert d'énergie localisé se produit presque instantanément : le laser interagit avec la pièce à une intensité si concentrée que le matériau passe de l'état solide à l'état de vapeur sur le trajet du faisceau. La faible largeur de découpe (kerf) résulte de cette concentration précise de l'énergie, mesurant généralement des fractions de millimètre.

Options de finition après découpe

La découpe terminée ne signifie pas toujours que le projet est achevé. Selon les exigences de votre application, plusieurs étapes de post-traitement peuvent suivre :

- Période de refroidissement : La découpe laser génère une chaleur importante. Les pièces doivent refroidir suffisamment avant d'être manipulées afin d'éviter les brûlures et permettre la stabilisation des contraintes thermiques.

- Désabouchage : Selon Komacut, le déburrage élimine les imperfections telles que les arêtes vives et les bavures laissées lors de la découpe. Les méthodes utilisées incluent le meulage, le polissage et l'utilisation de machines à déburrer automatisées, selon le matériau et la finition requise.

- Nettoyage de la surface : Le nettoyage chimique ou mécanique permet d'éliminer tout résidu, oxydation ou décoloration provenant du processus de découpe.

- Réduction du stress: Pour les applications de précision, un traitement thermique postérieur peut réduire les contraintes résiduelles dans les zones découpées, qui pourraient autrement déformer la pièce avec le temps.

- Opérations secondaires : De nombreuses pièces nécessitent des traitements supplémentaires tels que le pliage, le soudage, le placage, la peinture ou l'assemblage avant d'atteindre leur forme finale.

Des mesures de contrôle qualité viennent compléter le processus. Des vérifications dimensionnelles à l'aide de pieds à coulisse, des inspections de surface et des tests de régularité de finition garantissent que les pièces répondent aux spécifications de conception avant expédition.

Comprendre l'ensemble de ce flux de travail vous permet d'apprécier à quel point la préparation des fichiers est importante — et pourquoi certains matériaux sont découpés plus proprement que d'autres. En parlant de matériaux, examinons précisément lesquels sont compatibles avec les services de découpe laser et quelles limitations vous devez connaître.

Matériaux compatibles avec les services de découpe laser

Vous avez sélectionné votre technologie laser et comprenez le flux du processus. Une question cruciale se pose maintenant : qu'est-ce que vous pouvez réellement découper ? Cette réponse influence tout, de la faisabilité du projet à la qualité finale. Tous les matériaux ne réagissent pas bien à l'énergie laser, et choisir un matériau inadapté peut endommager l'équipement, produire des fumées toxiques ou simplement donner des résultats décevants.

Un prestataire de service de découpe laser de qualité vous guidera dans le choix du matériau, mais comprendre vous-même la compatibilité vous aide à concevoir plus intelligemment et à demander des devis plus efficacement. Examinons ce qui fonctionne, ce qui ne fonctionne pas, et pourquoi l'épaisseur est plus importante que vous ne le pensez.

Métaux qui se découpent proprement

La fabrication métallique représente l'une des applications les plus courantes du découpage laser. Lorsque vous devez découper du métal au laser avec précision et rapidité, la technologie laser à fibre offre des résultats exceptionnels sur une grande variété d'alliages.

Acier au carbone : Le cheval de bataille du découpage laser métallique. L'acier au carbone absorbe efficacement l'énergie laser à fibre, produisant des bords propres avec un minimum de bavure. Selon ADHMT, les lasers à fibre haute puissance peuvent traiter l'acier au carbone, depuis des tôles fines jusqu'à des plaques extrêmement épaisses — bien que la vitesse de coupe diminue fortement avec l'augmentation de l'épaisseur. Les matériaux plus minces sont découpés rapidement avec des zones thermiquement affectées minimales, tandis que les matériaux plus épais nécessitent des vitesses plus lentes et plus de puissance pour maintenir la qualité des bords.

Acier inoxydable : Lorsque vous devez découper de l'acier inoxydable au laser, attendez-vous à un comportement légèrement différent par rapport à l'acier au carbone. La teneur en chrome du matériau affecte la dissipation de la chaleur et l'oxydation des bords. L'utilisation d'azote comme gaz auxiliaire empêche la décoloration caractéristique produite par la découpe à l'oxygène, ce qui donne des bords propres, sans oxyde, idéaux pour les applications visibles. Le découpage laser de l'acier inoxydable fonctionne particulièrement bien pour les équipements de restauration, les dispositifs médicaux et les éléments architecturaux où la résistance à la corrosion est importante.

Aluminium: La découpe laser de l'aluminium présente des défis uniques en raison de la forte réflectivité et de la conductivité thermique de ce matériau. Le métal réfléchit l'énergie laser au lieu de l'absorber, ce qui nécessite des réglages de puissance plus élevés pour assurer la pénétration. Une fois la découpe amorcée, l'excellente dissipation thermique de l'aluminium exige que le laser maintienne une densité d'énergie suffisante tout au long du trajet de coupe. Malgré ces contraintes, la découpe laser de l'aluminium donne d'excellents résultats pour les composants aérospatiaux, les boîtiers électroniques et les panneaux décoratifs.

Laiton et cuivre : Ces matériaux fortement réfléchissants et conducteurs poussent la technologie laser à ses limites. Selon ADHMT, le laiton et le cuivre exigent des approches spécialisées en raison de leur capacité à réfléchir l'énergie laser vers les optiques. Les lasers à fibre modernes traitent ces matériaux plus efficacement que les anciennes technologies, mais on observe des vitesses de coupe réduites par rapport à celles de l'acier d'épaisseur équivalente.

Titane : Apprécié pour son rapport résistance-poids dans les applications aérospatiales et médicales, le titane se découpe bien avec des paramètres appropriés. La réactivité de ce métal exige un choix soigneux du gaz d'assistance — généralement de l'argon ou de l'azote — afin d'éviter l'oxydation et la fragilisation des bords découpés.

Plastiques et acryliques pour projets créatifs

La découpe de matériaux non métalliques ouvre un monde de possibilités créatives et fonctionnelles, bien que le choix du matériau nécessite une attention particulière à la sécurité.

Acrylique (PMMA) : Probablement le plastique le plus adapté au laser. Les lasers CO2 produisent sur l'acrylique des bords polis et lisses, souvent exempts de tout traitement secondaire. Le matériau est découpé proprement, sans fusion ni décoloration, lorsque les bons paramètres sont utilisés. L'acrylique découpé au laser est fréquemment utilisé pour les enseignes, les présentoirs, les bijoux et les maquettes architecturales.

Bois et contreplaqué : Le bois naturel se découpe magnifiquement au laser CO2, produisant des bords caractéristiquement foncés que de nombreux designers intègrent intentionnellement. Les différentes essences de bois réagissent différemment — les bois durs comme l'érable offrent des bords plus propres que les pins tendres. Selon ADHMT, le bois est polyvalent pour diverses applications artistiques et pratiques, bien que les bois gras ou résineux présentent des risques d'incendie et doivent être évités.

Cuir : Le cuir véritable au tannage végétal convient bien aux accessoires de mode, aux éléments d'ameublement et aux objets personnalisés. Toutefois, les directives de sécurité d'Emory TechLab avertissent que le cuir au tannage chromé — la plupart des cuirs teints colorés — dégage des fumées nocives lors du découpage et doit être entièrement évité.

Papier et carton : Excellents pour les prototypes, la conception d'emballages et les travaux décoratifs complexes. Ces matériaux se découpent rapidement à faible puissance, bien que le risque d'incendie exige une surveillance appropriée de la machine.

Textiles et tissus : Les fibres naturelles comme le coton, le feutre et la soie se découpent proprement. Les tissus synthétiques peuvent fondre au lieu de se couper, selon leur composition — vérifiez toujours la sécurité du matériau avant le traitement.

Matériaux que vous ne devez jamais découper au laser

Certains matériaux présentent de graves risques pour la sécurité lorsqu'ils sont exposés à l'énergie laser. Les prestataires de services de découpe laser réputés refusent ces matériaux pour de bonnes raisons :

- PVC (chlorure de polyvinyle) : Dégage du gaz chlorure d'hydrogène lorsqu'il est chauffé — hautement toxique et corrosif pour les équipements. Selon Emory TechLab , le PVC endommage les machines de découpe laser tout en produisant des gaz nocifs.

- Polycarbonate (Lexan) : Brûle plutôt que de se découper proprement, produisant des gaz qui endommagent les optiques de l'équipement.

- Plastique ABS : Émet de l'acide cyanhydrique (HCN) lorsqu'il est découpé au laser — un danger grave pour la santé.

- Vinyle : Contient du chlore qui dégage des fumées toxiques pendant le découpage.

- PEHD : Hautement inflammable ; fond et prend feu au lieu de se couper.

- Fibre de carbone revêtue : Les résines peuvent contenir des composés dangereux pour le traitement laser ; présente des risques d'incendie et de dégagement de fumées.

- - En fibre de verre: Produit des fumées dangereuses provenant des composants de la résine.

- Noyau en mousse et polystyrène expansé : Produit du gaz benzène, un cancérigène connu.

En cas de doute sur un matériau, consultez votre prestataire avant de soumettre vos fichiers. Celui-ci doit être en mesure de vérifier la sécurité et l'adéquation en fonction de la composition du matériau.

Consignes relatives à l'épaisseur des matériaux

L'épaisseur influence considérablement la qualité de coupe, la vitesse et la finition des bords. Comprendre ces relations vous permet d'établir des attentes réalistes et d'optimiser vos conceptions pour la fabrication.

| Type de matériau | Laser recommandé | Plage d'épaisseur typique | Applications communes |

|---|---|---|---|

| L'acier au carbone | Fibre | 0,5 mm – 25 mm+ | Pièces structurelles, boîtiers, supports |

| L'acier inoxydable | Fibre | 0,5 mm – 20 mm | Dispositifs médicaux, équipements pour aliments, architecture |

| L'aluminium | Fibre | 0,5 mm – 12 mm | Aérospatiale, électronique, panneaux décoratifs |

| Laiton/Cuivre | Fibre | 0,5 mm – 6 mm | Composants électriques, articles décoratifs |

| Titane | Fibre | 0,5 mm – 8 mm | Aérospatiale, implants médicaux |

| Plexiglas | CO2 | 1 mm – 25 mm | Signalisation, affichages, bijoux, prototypes |

| Bois/contreplaqué | CO2 | 3 mm – 20 mm | Articles décoratifs, modèles, pièces de mobilier |

| Cuir | CO2 | Jusqu'à 5 mm | Accessoires de mode, garnitures d'ameublement |

| Tissu | CO2 | Jusqu'à 3 mm | Vêtements, textiles techniques |

Comment l'épaisseur influence-t-elle la découpe ? Selon ADHMT , les matériaux minces peuvent être découpés rapidement avec des zones thermiquement affectées minimales, tandis que les matériaux plus épais nécessitent plus de puissance et des vitesses de découpe plus lentes pour maintenir la précision. La relation n'est pas linéaire : doubler l'épaisseur peut exiger quatre fois plus de temps de découpe, voire davantage.

Pour la découpe laser de tôles métalliques, la qualité du bord varie selon l'épaisseur. La découpe laser de tôles minces produit des bords lisses, perpendiculaires et avec un affaissement minimal. À mesure que l'épaisseur augmente, plusieurs effets apparaissent :

- Affaissement du bord : La largeur de coupe peut s'élargir vers le bas des coupes épaisses

- Accumulation de chaleur : Des vitesses plus lentes permettent à plus de chaleur de se propager dans le matériau environnant

- Formation de bavures : Le matériau fondu pourrait ne pas être entièrement éliminé lors des découpes plus épaisses

- Rugosité accrue : Les surfaces des bords deviennent progressivement plus rugueuses sur les sections plus épaisses

Lorsque vous utilisez un laser de découpe métal sur des matériaux plus épais, discutez de ces considérations avec votre prestataire. Celui-ci pourrait recommander des procédés alternatifs pour les matériaux dépassant l'épaisseur optimale de découpe au laser ou suggérer des modifications de conception adaptées aux limitations de la technologie.

Comprendre la compatibilité des matériaux et les contraintes d'épaisseur garantit que vos conceptions sont réalisables dès le départ. Cependant, même une sélection parfaite de matériau ne sauvera pas un fichier de conception mal préparé — ce qui nous amène au sujet crucial de la préparation des fichiers et des exigences de format.

Préparation des fichiers de conception et exigences de format

Vous avez sélectionné votre matériau et comprenez comment fonctionne le processus de découpe. Vient maintenant l'étape qui distingue les projets réussis des projets frustrants : préparer correctement vos fichiers de conception. Cela semble compliqué ? Pas nécessairement. Que vous recherchiez un service de découpe laser ou que vous collaboriez avec un prestataire à distance, une préparation adéquate des fichiers garantit que votre vision se traduise fidèlement par des pièces finies.

De nombreux utilisateurs novices soumettent des fichiers qui semblent parfaits à l'écran mais échouent durant la production. La différence réside dans la compréhension de ce dont les machines de découpe laser ont réellement besoin — ce n'est pas la même chose que ce que requiert votre imprimante. Passons en revue les éléments essentiels pour que votre prochain projet personnalisé de découpe laser se déroule sans accroc, de la soumission du fichier à la livraison finale.

Les fichiers vectoriels et leur importance

Lorsque vous envoyez un motif à une machine de découpe laser, celle-ci a besoin d'instructions précises sur l'endroit où diriger son faisceau. C'est là que les graphiques vectoriels deviennent essentiels.

Contrairement aux images matricielles (JPG, PNG) constituées de pixels colorés, les fichiers vectoriels définissent les formes à l'aide d'équations mathématiques. Selon xTool, les graphismes vectoriels peuvent être redimensionnés à n'importe quelle taille sans perte de qualité, ce qui les rend idéaux pour les travaux de découpe laser. Le laser suit ces chemins définis mathématiquement avec précision, découpant exactement là où votre conception le spécifie.

Que se passe-t-il si vous soumettez une image matricielle ? La machine ne peut pas extraire des trajectoires de coupe à partir d'une grille de pixels. Les fichiers matriciels fonctionnent pour la gravure laser (où le faisceau se déplace horizontalement sur des zones remplies), mais la découpe nécessite des trajectoires nettes que seuls les fichiers vectoriels peuvent fournir.

La plupart des services de découpe laser et nationaux acceptent ces formats vectoriels standard :

- .AI (Adobe Illustrator) : Standard de l'industrie pour les conceptions complexes et les flux de travail professionnels. Préserve les calques et les informations détaillées sur les tracés.

- .SVG (Scalable Vector Graphics) : Format polyvalent et open source compatible avec la plupart des logiciels de conception. Selon Fabberz, le format SVG constitue une excellente alternative aux fichiers AI.

- .DXF (Drawing Exchange Format) : Couramment utilisé dans les logiciels CAO comme AutoCAD. Très largement pris en charge par les équipements de fabrication.

- .PDF (Portable Document Format) : Accepté lorsqu'il contient des données vectorielles (et non des images matricielles intégrées).

- .3DM (Rhinoceros 3D) : Fréquemment utilisé en conception industrielle et architecturale pour des projets 2D et 3D complexes.

Si vous travaillez avec un service de découpe laser acrylique ou tout autre prestataire professionnel, confirmer la compatibilité des formats avant soumission permet d'éviter les retards. En cas de doute, n'hésitez pas à demander — les services de découpe laser sérieux préfèrent cette précaution plutôt que de recevoir des fichiers inutilisables.

Comprendre les lignes de découpe, les lignes de marquage et les zones de gravure

Voici quelque chose que beaucoup de débutants ignorent : toutes les lignes de votre conception ne sont pas interprétées de la même manière. Les découpeuses laser distinguent trois types d'opérations selon la façon dont vous formatez vos tracés.

Lignes de découpe : Ces tracés indiquent au laser de couper complètement à travers le matériau. Selon Fabberz , les lignes de découpe doivent être définies avec un trait de 0,001 pouce en rouge RVB (255, 0, 0) pour indiquer une coupe vectorielle. Le laser suit ces chemins avec une puissance suffisante pour percer toute l'épaisseur du matériau.

Lignes de gravure partielle (gravure vectorielle) : Ces lignes créent des marques en surface sans percer le matériau. Réglez les lignes de gravure partielle sur un trait de 0,001 pouce en bleu RVB (0, 0, 255). La gravure partielle convient bien aux lignes de pliage, aux détails décoratifs ou aux repères qui ne doivent pas séparer le matériau.

Gravure raster : Cela concerne les zones délimitées par des lignes et remplies de couleur ou de motifs. Le laser interprète ces zones comme des régions destinées à la gravure de surface, se déplaçant en va-et-vient sur la zone pour enlever des couches de matériau. Selon xTool, les remplissages doivent utiliser du noir ou des nuances de gris pour définir la profondeur de gravure.

Pourquoi est-ce important ? Imaginez que vous concevez un panneau personnalisé avec des lettres découpées, une bordure rainurée et un logo gravé. Sans un formatage approprié des lignes et des remplissages, la machine ne peut pas distinguer entre ces opérations — risquant ainsi de découper des éléments qui ne devaient être que marqués.

Erreurs courantes de conception à éviter

Même les designers expérimentés commettent des erreurs entraînant des problèmes de production. Avant de soumettre vos fichiers à un prestataire de découpe laser, vérifiez-les afin d'éviter ces pièges courants :

- Lignes superposées ou en double : Lorsque des tracés se chevauchent, le laser peut découper plusieurs fois au même endroit — provoquant des brûlures excessives, des dommages sur le matériau ou un temps de traitement inutile. Selon Fabberz, utilisez l'outil « Join » dans Illustrator, « SelDup » dans Rhino 3D ou « Overkill » dans AutoCAD pour éliminer les doublons.

- Ne pas tenir compte de la compensation du kerf : Le faisceau laser vaporise le matériau lors de la découpe, enlevant une fine bande appelée « kerf ». Selon xTool, le kerf affecte la précision des dimensions finales. Pour des ajustements précis, modifiez les dimensions de votre conception afin de tenir compte du retrait de matière — généralement entre 0,1 mm et 0,3 mm selon le matériau et les paramètres du laser.

- Éléments trop petits pour être découpés : Les largeurs de ligne minimales dépendent de la précision du laser et des propriétés du matériau. Selon xTool, une largeur de ligne de 0,2 pt peut indiquer une découpe, tandis que des lignes plus épaisses suggèrent un gravage. Vérifiez auprès de votre prestataire les dimensions minimales réalisables pour votre matériau spécifique.

- Épaisseurs de ligne inappropriées : Les différentes épaisseurs de ligne indiquent à la machine si elle doit découper, graver ou marquer. L'utilisation d'épaisseurs incorrectes perturbe le logiciel de découpe et produit des résultats inattendus.

- Zones de texte actives : Les découpeuses laser ne peuvent pas traiter directement le texte. Selon xTOOL , convertissez le texte en formes ou en contours avant soumission. Dans Adobe Illustrator, sélectionnez le texte et utilisez Texte → Créer des contours (Maj + Cmd/Ctrl + O).

- Illustration trop proche des bords : Selon Fabberz, conservez une marge de 0,25 po tout autour de l'illustration afin de prévoir une zone de découpage. Les pièces placées exactement au bord du matériau pourraient ne pas être découpées correctement.

- Espacement insuffisant entre les pièces : Prévoyez au moins 0,125 po entre tous les objets afin de minimiser le gaspillage de matériau et d'éviter l'accumulation de chaleur entre des découpes adjacentes.

Préparer vos fichiers pour réussir

Prêt à préparer vos fichiers ? Que vous soyez un designer professionnel ou une personne cherchant un service de découpe laser pour un premier projet, ces étapes pratiques s'appliquent universellement.

Choisissez votre logiciel de conception : Votre choix dépend de la complexité du projet et de votre budget :

- Options professionnelles : Adobe Illustrator et CorelDRAW excellent dans la création de graphiques vectoriels évolutifs. AutoCAD gère les dessins techniques et les sorties au format CAO. Rhinoceros 3D convient aux projets industriels et architecturaux complexes.

- Alternatives accessibles : Inkscape offre de solides fonctionnalités vectorielles sans frais — idéal pour les débutants ou les créateurs soucieux de leur budget. Selon xTool, même un logiciel de commande de découpeuse laser comme xTool Creative Space permet de créer simplement des graphiques directement avant la découpe.

- Outils simplifiés : Canva et des plateformes similaires peuvent exporter des fichiers vectoriels pour des conceptions basiques, bien qu'elles ne disposent pas des fonctions avancées d'édition de tracés offertes par les logiciels professionnels.

Liste de vérification préalable à la soumission : Avant d'envoyer vos fichiers à un service de découpe laser ou à un prestataire distant, vérifiez ces éléments :

- Fichier enregistré dans un format accepté (.AI, .SVG, .DXF, .PDF ou .3DM)

- Tout le texte converti en contours

- Aucun tracé superposé ou en double

- Zones de découpe, d'incision et de gravure correctement codées par couleur

- Unités correctes spécifiées (pouces ou millimètres)

- La taille du document correspond aux dimensions prévues du matériau

- Les calques cachés, les masques d'écrêtage et les éléments inutiles ont été supprimés

- Le mode de couleur RVB sélectionné (pas CMJN)

- Les pièces sont imbriquées efficacement avec un espacement approprié

Prendre le temps de préparer correctement les fichiers évite des révisions coûteuses et des retards de production. Votre prestataire peut proposer une assistance pour la préparation des fichiers — il vaut la peine de se renseigner si vous avez des doutes sur certaines exigences.

Une fois vos fichiers correctement formatés, vous pouvez vous demander comment la découpe laser se compare à d'autres méthodes de fabrication. Comprendre ces différences vous aide à choisir le procédé le plus adapté aux besoins spécifiques de chaque projet.

Découpe laser comparée aux autres méthodes de découpe

Vos fichiers de conception sont prêts, votre matériau est sélectionné — mais la découpe laser est-elle vraiment le meilleur procédé pour votre projet ? Parfois, la réponse est oui. D'autres fois, des méthodes alternatives offrent de meilleurs résultats selon vos besoins spécifiques. Comprendre comment la découpe laser se compare aux autres technologies de fabrication vous permet de prendre des décisions plus éclairées et de communiquer plus efficacement avec vos partenaires de production.

Chaque méthode de découpe excelle dans des situations particulières, mais montre ses limites dans d'autres. Lorsque vous découpez des pièces métalliques au laser avec des détails complexes, les lasers dominent généralement. Mais qu'en est-il des plaques d'aluminium épaisses ou des matériaux composites sensibles à la chaleur ? C'est là que la compréhension de vos options devient précieuse.

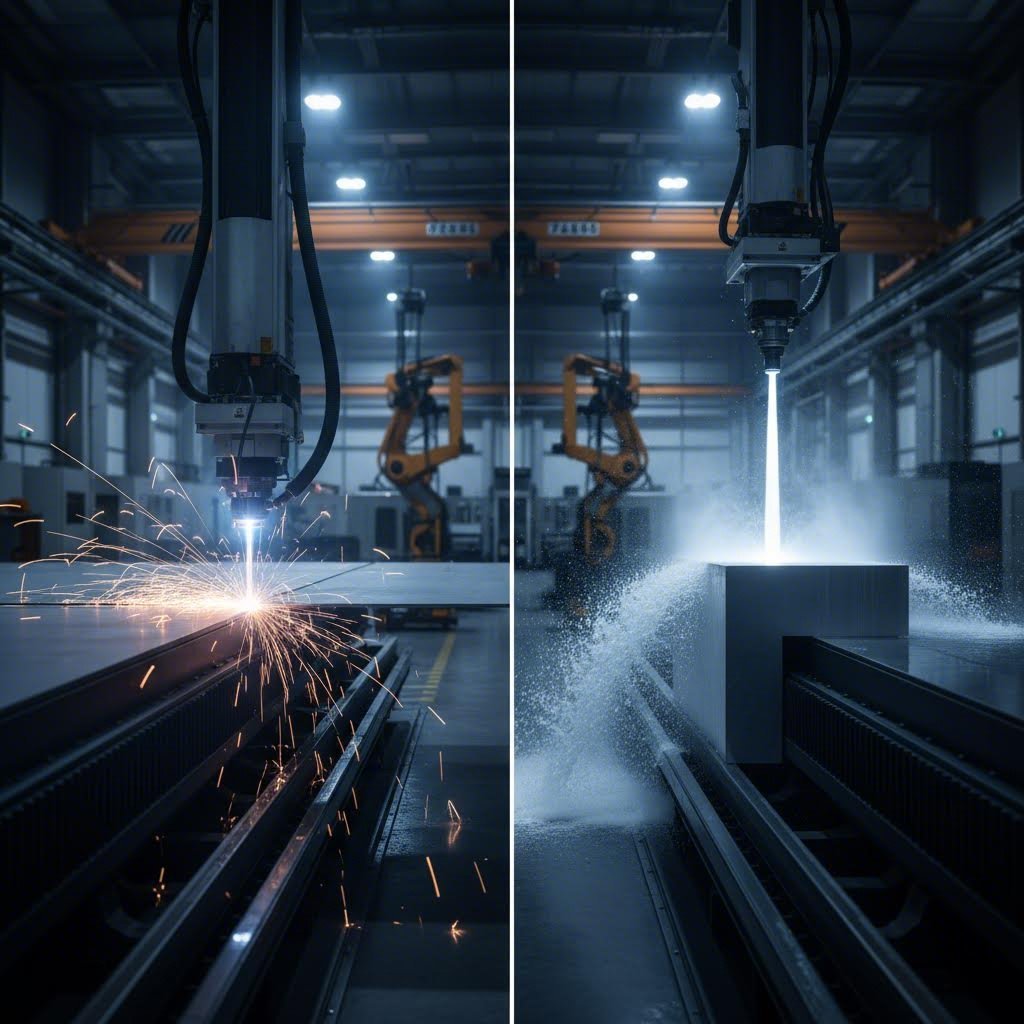

Laser contre jet d'eau pour les matériaux épais

Imaginez que vous devez percer une plaque d'acier de 2 pouces avec une précision absolue. Un laser pourrait-il s'en charger ? Techniquement, des systèmes haute puissance peuvent découper des métaux épais — mais est-ce le meilleur choix ?

La découpe par jet d'eau utilise de l'eau à haute pression mélangée à des particules abrasives (généralement du grenat) pour éroder le matériau le long d'un chemin programmé. Selon Xometry, la découpe par jet d'eau peut percer des matériaux épais jusqu'à 250-300 mm, tandis que les lasers atteignent généralement une limite maximale d'environ 30-40 mm, même avec des équipements extrêmement puissants.

Voici où la différence devient cruciale : la chaleur. La découpe laser de l'acier génère une énergie thermique importante qui affecte le matériau environnant. La découpe par jet d'eau ne produit aucune zone affectée par la chaleur. Pour les composants aérospatiaux, les dispositifs médicaux ou toute application où les propriétés du matériau doivent rester totalement inchangées, cela a une importance considérable.

Lorsque la découpe par jet d'eau est préférable :

- Découper des métaux épais dépassant la capacité du laser

- Traiter des matériaux sensibles à la chaleur comme certains alliages et composites

- Travailler avec des métaux réfléchissants qui posent des défis aux lasers à fibre

- Applications nécessitant une distorsion thermique nulle

- Découper des céramiques, du verre ou de la pierre

Lorsque le laser est préférable :

- Traiter des matériaux de faible à moyenne épaisseur à grande vitesse

- Des conceptions complexes nécessitant des tolérances strictes

- Production à grand volume où la vitesse influence le coût

- Projets où la qualité de la finition des bords est primordiale

Selon Xometry, les découpeuses laser atteignent des tailles minimales de fente de coupe de 0,15 mm contre 0,5 mm pour le jet d'eau — un avantage significatif en précision pour les travaux détaillés. La vitesse diffère également considérablement : les lasers coupent à une vitesse de 20 à 70 pouces par minute contre 1 à 20 pouces par minute pour le jet d'eau sur des matériaux comparables.

Les considérations de coût varient selon l'épaisseur du matériau. Xometry indique que la découpe laser s'avère la moins chère pour les pièces minces, tandis que le jet d'eau devient plus rentable lors du traitement de matériaux plus épais, où la vitesse du laser diminue fortement.

Quand le fraisage CNC est plus pertinent

La fraiseuse CNC adopte une approche fondamentalement différente — utilisant un outil de coupe rotatif plutôt que de l'énergie thermique ou de l'érosion abrasive. Imaginez-la comme une fraiseuse extrêmement précise, contrôlée par ordinateur, qui suit vos parcours de conception avec une exactitude industrielle.

Pourquoi choisir le fraisage plutôt qu'une machine laser de découpe métal ? Pour certains matériaux, la réponse réside dans la qualité des bords et la compatibilité avec le matériau.

Selon SendCutSend , le fraisage CNC maintient des tolérances de +/- 0,005" tout en offrant des finitions de surface supérieures sur de nombreux composites, plastiques et bois. Ce procédé ne repose pas sur l'énergie thermique, éliminant ainsi totalement les zones affectées par la chaleur.

Avantages du fraisage CNC :

- Finition de bord supérieure sur les plastiques comme l'ABS et le HDPE

- Absence de contraintes thermiques ou de zones affectées par la chaleur

- Excellent pour les applications sur bois nécessitant des bords propres et non brûlés

- Capacité de profilage 3D et de découpes en profondeur partielle

- Compatible avec les opérations de taraudage et de fraisage de chambrages

Limites du fraisage CNC :

- Les coins intérieurs ne peuvent être plus pointus que le diamètre de l'outil (généralement un rayon minimum de 0,125")

- Les languettes de fixation nécessaires pour maintenir les pièces pendant la découpe peuvent laisser de petites marques

- Moins adapté aux motifs fortement perforés (risque de déplacement des pièces pendant la découpe)

- Plus lent que la découpe laser pour la plupart des applications métalliques

Pour des projets comme des boîtiers personnalisés en HDPE, des panneaux décoratifs en bois sans traces de brûlure ou des pièces nécessitant des trous taraudés, le fraisage CNC surpasse souvent la découpe laser malgré sa vitesse plus lente.

Opérations de poinçonnage

La technologie de poinçonnage est antérieure aux lasers et reste pertinente pour certaines applications à haut volume. Ce procédé utilise des matrices trempées pour percer des formes dans la tôle, un peu comme un perforateur industriel à grande échelle.

Lorsque le poinçonnage excelle :

- Production extrêmement élevée de pièces identiques

- Motifs de trous standards et géométries simples

- Applications où le coût initial de l'outillage est compensé par le volume

- Matériaux épais qui ralentiraient considérablement la découpe laser

Limitations de la presse-poinçonneuse :

- Nécessite un outillage personnalisé pour les formes non standard

- Ne peut pas produire des designs véritablement complexes

- L'usure de l'outil affecte la régularité avec le temps

- Non économique pour les prototypes ou les petites séries

Pour une petite série de supports sur mesure, la découpe laser est plus avantageuse que le poinçonnage en termes de coût et de délais. Pour 100 000 plaques de fixation identiques avec des motifs de trous standards, le poinçonnage pourrait permettre des économies substantielles.

Cadre de décision pour votre projet

Comment choisir ? Prenez en compte ces cinq facteurs lors de l'évaluation des méthodes de découpe pour votre prochain projet :

| Facteur | Découpe laser | Découpe à l'eau sous pression | Usinage CNC | Presse à perforer |

|---|---|---|---|---|

| Tolérance précise | ±0,005" (excellent) | ±0,009" (bon) | ±0,005" (excellent) | ±0,010" (moyen) |

| Épaisseur du matériau | Jusqu'à ~40 mm métaux | Jusqu'à 300 mm | Varie selon le matériau | Typiquement <12 mm |

| Qualité des bords | Excellent (lisse, peut présenter des stries sur les matériaux épais) | Très bon (sans bavure ni accrocs) | Excellent (découpe mécanique propre) | Bon (peut nécessiter un ébavurage) |

| Zone affectée par la chaleur | Minimal (augmente avec l'épaisseur) | Aucun | Aucun | Aucun |

| Efficacité coût (faible volume) | Excellent | Modéré | Bon | Médiocre (coûts d'outillage) |

| Efficacité coût (haut volume) | Bon | Modéré | Modéré | Excellent |

| Capacité de détails complexes | Excellent | Bon | Limité (rayons d'angle requis) | Limité (dépendant de l'outillage) |

| Vitesse | 20-70 IPM | 1-20 IPM | Modéré | Très rapide par pièce |

Guide de décision rapide :

- Choisissez la découpe laser lorsque vous avez besoin de détails complexes, de matériaux minces à moyens, d'une livraison rapide et de volumes faibles à moyens économiques.

- Choisissez le jet d'eau lors de la découpe de matériaux épais, du traitement d'alliages sensibles à la chaleur ou de l'utilisation de composites comme la fibre de carbone et le G10.

- Choisissez le fraisage CNC lorsque la qualité des bords sur les plastiques et les bois est importante, lorsque vous avez besoin de caractéristiques filetées, ou lorsque les conceptions nécessitent de toute façon des coins intérieurs arrondis.

- Choisissez le poinçonnage lorsque vous produisez des volumes extrêmement élevés de pièces avec des géométries simples et répétitives.

De nombreux projets bénéficient de la combinaison de méthodes. Un ensemble complexe pourrait utiliser la découpe laser pour des supports métalliques complexes, le fraisage CNC pour des boîtiers en plastique et le jet d'eau pour des plaques de base en aluminium épaisses — chaque procédé assurant ce qu'il fait de mieux.

Selon SendCutSend, les partenaires professionnels de fabrication sélectionnent souvent automatiquement la méthode idéale pour chaque matériau, garantissant que les pièces sont produites selon le meilleur procédé au prix le plus abordable. Cela signifie que votre choix de matériau doit être pris en compte dès le début des décisions de conception.

Comprendre ces compromis vous permet d'engager des discussions éclairées avec les prestataires. Mais une fois que vous avez choisi votre procédé, quel prix devez-vous vous attendre à payer ? Examinons les facteurs qui influencent les coûts de découpe laser et la manière d'interpréter les devis que vous recevrez.

Comprendre les coûts et les facteurs de tarification de la découpe laser

Vous avez comparé les méthodes de découpage, préparé vos fichiers et sélectionné votre matériau. La question que tout le monde pose arrive maintenant : combien cela va-t-il coûter ? Si vous avez déjà cherché un découpeur laser en espérant trouver des prix clairs, vous avez probablement constaté que les devis varient considérablement — et apparaissent rarement directement sur les sites web.

Voici la réalité : les coûts de découpe laser ne sont pas arbitraires. Ils suivent une formule logique basée sur des facteurs mesurables. Comprendre ce qui détermine votre devis de découpe laser vous transforme d'un acheteur passif en un client averti, capable d'optimiser ses conceptions, d'anticiper ses dépenses et d'évaluer intelligemment les propositions.

Ce qui détermine votre devis

Lorsque vous demandez un devis pour une découpe au laser, les prestataires calculent les coûts selon un cadre cohérent, même si les montants finaux varient d'un atelier à l'autre. Selon Fortune Laser , la formule de tarification fondamentale est la suivante :

Prix final = (Coût du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire)

Que signifie cela concrètement pour votre projet ? Examinons les variables clés qui déterminent les frais de découpe au laser :

- Type et coût du matériau : Différents matériaux ont des coûts de base différents. Le panneau de fibres moyennes (MDF) est peu coûteux, tandis que le titane de qualité aérospatiale coûte beaucoup plus cher. Votre choix de matériau établit la base de votre devis avant même le début de la découpe.

- Épaisseur du matériau : Ce facteur surprend souvent les acheteurs novices. Selon Komacut, les matériaux plus épais nécessitent davantage d'énergie et des vitesses de découpe plus lentes pour obtenir des découpes nettes. Doubler l'épaisseur peut plus que doubler le temps — et donc le coût — de découpe, car le laser doit avancer beaucoup plus lentement pour pénétrer proprement.

- Longueur totale de coupe : Le laser facture principalement le temps de machine, et non la surface du matériau. Un design aux motifs complexes couvrant une petite plaque peut coûter plus cher qu'une forme simple sur une plaque plus grande, car le faisceau parcourt un chemin plus long.

- Complexité de découpe : Les designs comportant des courbes serrées, des angles aigus et des géométries détaillées obligent la machine à ralentir à chaque changement de direction. Selon Fortune Laser, les géométries complexes augmentent le temps total de découpe, ce qui augmente directement les coûts.

- Nombre de perçages : À chaque fois que le laser entame une nouvelle découpe, il doit d'abord percer le matériau. Un design comprenant 100 petits trous coûte plus cher qu'une seule grande découpe en raison du temps cumulé de perçage, même si la longueur totale de découpe est similaire.

- Quantité commandée : Des volumes plus élevés répartissent les coûts fixes sur un plus grand nombre de pièces, réduisant ainsi le prix unitaire. Plus d'informations à ce sujet ci-dessous.

- Délai d'exécution : Les commandes urgentes comportent généralement des frais supplémentaires. Les délais standards permettent aux ateliers de regrouper efficacement les travaux, tandis que les demandes accélérées nécessitent des ajustements de planning.

- Exigences de post-traitement : Les opérations secondaires telles que l'ébavurage, le pliage, le taraudage ou le revêtement par poudre ajoutent de la main-d'œuvre, du temps machine et des matériaux supplémentaires — chacun étant facturé séparément.

Selon Fortune Laser, les taux horaires des machines varient généralement entre 60 $ et 120 $ selon la puissance et les capacités du système laser. Les coûts variables — liés au temps requis pour votre travail spécifique — représentent souvent la plus grande partie de votre devis final.

Prix basé sur le volume et économies d'échelle

C'est ici que la quantité modifie considérablement l'économie par pièce. Lorsque vous commandez un prototype unique, les coûts fixes de configuration représentent un pourcentage important de votre coût total. Commandez 1 000 pièces identiques, et ces mêmes coûts de configuration se répartissent sur chaque unité.

Quels sont ces coûts fixes ? Selon Fathom Manufacturing, les frais de configuration couvrent le temps passé par l'opérateur à charger le matériau, calibrer la machine et préparer les fichiers de conception. La plupart des services de découpe laser, nationaux ou non, appliquent des frais de configuration ou maintiennent des valeurs minimales de commande afin de garantir que les petites commandes restent économiquement viables.

Les calculs jouent en votre faveur à mesure que les quantités augmentent :

- Quantités de prototypes (1 à 10 pièces) : Les coûts de mise en place représentent un pourcentage élevé de votre devis. Le prix unitaire semble élevé car les frais fixes sont répartis sur peu d'unités.

- Petites séries de production (50 à 500 pièces) : La mise en place devient proportionnellement moindre. Des remises sur les matériaux peuvent s'appliquer, et un nesting efficace réduit les pertes.

- Production à grand volume (1 000 pièces et plus) : Selon Fortune Laser, les remises pour les commandes à grand volume peuvent atteindre jusqu'à 70 %. Les cycles de production continus minimisent les temps d'arrêt des machines entre les pièces.

L'efficacité du nesting s'améliore également avec la quantité. Lors de la découpe de plusieurs pièces identiques, les opérateurs les disposent de manière rapprochée sur les feuilles de matériau afin de minimiser les pertes. Un meilleur nesting réduit directement la composante de coût des matériaux.

Coûts cachés à prendre en compte

Au-delà des postes évidents, plusieurs facteurs peuvent inattendument alourdir votre facture finale. Anticiper ceux-ci vous aide à budgéter précisément et à éviter les mauvaises surprises :

- Frais de préparation des fichiers : Si vos fichiers de conception contiennent des erreurs — lignes en double, contours ouverts, formatage incorrect — les techniciens doivent les corriger avant la production. Selon Fortune Laser, cette correction de fichiers entraîne souvent des frais supplémentaires. La soumission de fichiers propres et correctement formatés élimine entièrement ce coût.

- Valeurs minimales de commande : De nombreux prestataires appliquent des frais minimums, quel que soit le niveau de simplicité de votre travail. Un seul petit support peut coûter autant que dix, car le temps de configuration reste constant.

- Gaspillage de matériau : Votre devis inclut du matériau qui devient de la chute — les espaces entre les pièces imbriquées et les restes inutilisables. Des conceptions efficaces réduisent au minimum cette composante de gaspillage.

- Primes liées aux tolérances : Selon Fortune Laser, exiger des tolérances plus strictes que nécessaire force l'utilisation de vitesses de découpe plus lentes et plus contrôlées. Ne demandez une précision que si elle est réellement nécessaire.

- Frais pour matériaux spéciaux : Les matériaux non stockés peuvent nécessiter une commande spéciale avec des frais associés et des délais de livraison plus longs. Choisir parmi les options en stock permet souvent d'économiser temps et argent.

- Expédition et manutention : En fonction de la taille, du poids de la pièce et des exigences de livraison, les frais d'expédition peuvent représenter un coût significatif, notamment en cas de livraison express.

La valeur des systèmes de devis rapides

Comment obtenez-vous réellement les informations tarifaires ? Deux modèles principaux existent, chacun présentant des avantages distincts.

Plateformes en ligne de découpe laser : Ces services vous permettent de télécharger des fichiers CAO et de recevoir des devis automatisés en quelques secondes. Selon Fortune Laser, les plateformes en ligne offrent une rapidité et une commodité inégalées, idéales pour la prototypage rapide et les ingénieurs ayant besoin rapidement d'une estimation budgétaire. L'inconvénient ? Les systèmes automatisés ne détectent pas les erreurs de conception coûteuses, et la consultation experte en conception entraîne généralement des frais supplémentaires.

Demandes de devis traditionnelles : Des techniciens qualifiés examinent vos fichiers et fournissent des devis manuels. Cette approche permet d'obtenir gratuitement des retours sur la conception pour la fabrication (DFM), ce qui peut réduire considérablement les coûts. Des estimateurs expérimentés détectent les erreurs, proposent des alternatives efficaces et tiennent compte de besoins spécifiques. L'inconvénient concerne la rapidité : les devis peuvent prendre plusieurs heures ou jours plutôt que quelques secondes.

Pour comparer les services, certaines plateformes en ligne affichent des structures tarifaires transparentes. Bien que les prix exacts et ceux des concurrents varient selon vos besoins précis, la possibilité de voir les changements de prix en temps réel lorsque vous modifiez vos conceptions offre un précieux éclairage budgétaire. Modifier l'épaisseur du matériau, simplifier la géométrie ou augmenter les quantités montre immédiatement l'impact sur le coût.

Avant de demander des devis, optimisez votre conception en tenant compte de ce que vous avez appris sur les facteurs de coût. Simplifiez autant que possible les courbes complexes. Choisissez le matériau le plus fin qui répond aux exigences fonctionnelles. Regroupez vos commandes pour bénéficier d'écarts tarifaires liés au volume. Nettoyez soigneusement vos fichiers afin d'éviter les frais de préparation.

Comprendre les facteurs de tarification vous permet d'avoir des échanges fructueux avec les prestataires. Mais la connaissance des coûts ne résout qu'une partie de l'équation : vous devez également évaluer si un prestataire est réellement capable de livrer des pièces de qualité dans les délais. Examinons comment choisir le bon partenaire en matière de découpe laser selon vos besoins spécifiques.

Choisir le bon prestataire de découpe laser

Vous comprenez la technologie, connaissez vos matériaux et disposez de fichiers de conception correctement préparés. Il vous reste maintenant à prendre une décision qui influencera directement le succès ou l'échec de votre projet : choisir le bon prestataire. Tous les services de découpe laser n'offrent pas des résultats équivalents, et le devis le moins cher représente rarement la meilleure valeur.

Que vous recherchiez un service de découpe laser ou que vous évaluiez des prestataires à distance pour des services de découpe précise de métaux au laser, le processus d'évaluation repose sur les mêmes principes fondamentaux. Examinons précisément ce qu'il faut rechercher — ainsi que les signaux d'alerte indiquant qu'il vaut mieux continuer ses recherches.

Évaluation des capacités du prestataire de services

Pensez à la sélection d'un service de découpe laser métal comme au recrutement pour un poste stratégique. Vous avez besoin de plus que des qualifications de base : vous devez trouver la personne idéale correspondant précisément à vos besoins spécifiques. Selon California Steel Services, la première étape consiste à s'assurer que le prestataire peut travailler avec le matériau souhaité, car différents services se spécialisent dans la découpe de matériaux variés, allant des métaux et plastiques au bois et au verre.

Avant de demander des devis, évaluez les prestataires potentiels selon ces critères essentiels :

- Gamme de matériaux proposés : Le prestataire dispose-t-il des matériaux requis ? Est-il en mesure de se procurer des alliages spéciaux si nécessaire ? Les prestataires disposant d'un inventaire varié réduisent les délais de livraison et évitent les complications liées à l'approvisionnement en matériaux de votre côté.

- Capacités technologiques : Quels systèmes laser utilisent-ils ? Selon California Steel Services , les lasers à fibre d'une puissance comprise entre 6 et 12 kW peuvent atteindre une précision de +/- 0,0005 pouce. Vérifiez que leur équipement correspond à vos exigences de précision et aux besoins relatifs à l'épaisseur du matériau.

- Délais de traitement : À quelle vitesse peuvent-ils terminer votre projet ? La durée de votre projet est cruciale, alors tenez compte du délai d'exécution proposé et renseignez-vous sur la capacité de production. Gardez à l'esprit qu'un délai plus court peut entraîner un coût supplémentaire.

- Assistance à la conception et support DFM : Certains services proposent une assistance à la conception, ce qui peut être inestimable si vous avez besoin d'aide pour affiner la conception de votre projet. Les prestataires offrant des retours d'information sur la conception pour la fabrication (DFM) peuvent identifier des opportunités d'économies avant le début de la production.

- Réactivité des devis : À quelle rapidité répondent-ils aux demandes ? Un fournisseur qui met plusieurs jours à envoyer des devis pourrait également éprouver des difficultés à respecter les délais de production. Une communication réactive indique souvent une efficacité opérationnelle.

- Évolutivité : Évaluez si le service est en mesure d'accommoder la taille de votre projet actuelle et future. Choisir un fournisseur dont la capacité peut évoluer avec vos besoins permet d'éviter les complications liées à un changement ultérieur.

- Services supplémentaires : Certains prestataires proposent des opérations secondaires telles que le pliage, le soudage, le revêtement par poudre et l'assemblage. Selon California Steel Services, choisir un service qui gère tous les aspects de votre projet permet d'économiser du temps, de simplifier la communication et d'assurer une cohérence.

Ne négligez pas la réputation et l'expérience. Selon California Steel Services, la réputation et l'expérience d'une entreprise sont des indicateurs essentiels de fiabilité et d'expertise. Demandez des références, consultez les témoignages des clients et examinez des exemples de réalisations avant de vous engager avec un prestataire.

Des certifications de qualité qui comptent

Les certifications en disent plus que toutes les affirmations marketing. Elles représentent une vérification tierce attestant qu'un prestataire maintient des normes de qualité constantes — et elles sont extrêmement importantes pour certaines applications.

Pour les applications automobiles et métallurgiques de précision, Certification IATF 16949 représente la norme d'excellence. Selon Xometry, l'IATF 16949 est un système de management de la qualité conçu pour toute entreprise impliquée dans la fabrication de produits automobiles. Bien qu'elle ne soit pas obligatoire par la loi, les fournisseurs et clients refusent souvent de collaborer avec des fabricants ne possédant pas cette certification.

Que garantit réellement la certification IATF 16949 ? Selon Xometry, la certification signifie que l'organisation a satisfait aux exigences prouvant sa capacité et son engagement à limiter les défauts dans les produits, ce qui réduit également les gaspillages et les efforts inutiles. La norme couvre des sujets permettant d'assurer cohérence, sécurité et qualité dans les produits automobiles.

Au-delà des certifications spécifiques à l'automobile, recherchez :

- ISO 9001 : La norme fondamentale de système de management de la qualité sur laquelle s'appuie l'IATF 16949. Indique l'existence de processus documentés et d'un contrôle qualité constant.

- AS9100 : Obligatoire pour les applications aérospatiales où les marges de tolérance aux défaillances sont quasiment nulles.

- Enregistrement ITAR : Nécessaire si votre projet implique des composants liés à la défense ou des technologies réglementées.

- Certifications spécifiques au secteur : La fabrication de dispositifs médicaux, l'équipement pour l'industrie agroalimentaire et d'autres industries réglementées ont leurs propres exigences en matière de certification.

Selon California Steel Services, il est essentiel de choisir une entreprise qui applique des mesures strictes de contrôle qualité et possède les certifications appropriées ; cela garantit que votre projet respecte les normes du secteur. Pour les services de découpe laser CNC destinés à des industries exigeantes, les certifications ne sont pas facultatives : elles constituent des qualifications indispensables.

Du prototype au partenaire de production

C'est ici que la réflexion stratégique porte ses fruits : le prestataire choisi pour le développement du prototype devient idéalement votre partenaire de production. Changer de fabricant entre la phase de développement et celle de production en série introduit des risques, des retards et des incohérences.

Selon S&W Metal Products , des services de fabrication métallique véritablement efficaces vont bien au-delà de la simple production. Associer capacités de fabrication et expertise en conception est crucial pour optimiser les produits et maîtriser les coûts.

Qu'est-ce qui rend un partenaire de fabrication intégré précieux ? Prenons en compte tout le processus de production :

- Support technique et conception : Les partenaires intégrés fournissent des retours techniques sur l'optimisation des conceptions pour la facilité de fabrication, réduisant parfois les coûts grâce à la consolidation de pièces, à des modifications dimensionnelles ou à l'identification de problèmes potentiels d'ajustement avant la production.

- Prototypage rapide : Un délai rapide pour les prototypes vous permet de valider les conceptions avant de vous engager dans la fabrication des outillages de production. Des prestataires comme Technologie métallique de Shaoyi (Ningbo) proposent un prototypage rapide en 5 jours pour des composants automobiles — accélérant considérablement les cycles de développement.

- Services de découpe laser de précision qui passent sans problème des quantités de prototype à la production de série sans variation de qualité.

- Intégration du post-traitement : Les prestataires proposant des revêtements, traitements de surface, marquage de pièces, gravure et étiquetage personnalisé livrent des produits entièrement finis — évitant ainsi la complexité de faire appel à des services tiers.

- Capacités d'assemblage : Pour les produits complexes, des options d'assemblage intégrées, incluant l'insertion de composants et le conditionnement par lots, optimisent votre chaîne d'approvisionnement. Ces solutions clés en main combinent commodément tous les composants associés.

Pour les services de découpe laser de tubes et les applications spécialisées, il est particulièrement important de trouver des prestataires disposant de configurations d'équipements spécifiques. Tous les ateliers ne disposent pas de systèmes de découpe de tubes ; vérifiez donc les capacités dès le départ si votre projet nécessite des composants tubulaires.

Lorsque votre projet concerne le poinçonnage automobile, les composants de châssis ou des assemblages de précision exigeant une qualité certifiée IATF 16949, des fabricants comme Technologie métallique de Shaoyi (Ningbo) associent des capacités de découpe laser à des services complets de fabrication métallique. Leur délai de devis de 12 heures démontre la réactivité dans la communication qui distingue les partenaires fiables des fournisseurs axés uniquement sur les transactions.

Pourquoi la capacité intégrée est-elle importante ? Prenons l'exemple d'un support nécessitant une découpe laser, un cintrage, un taraudage, un revêtement par poudre et un assemblage avec des composants achetés. Travailler avec cinq fournisseurs distincts signifie obtenir cinq devis, coordonner cinq plannings, surveiller cinq normes de qualité et faire face à cinq points de défaillance potentiels. Un partenaire intégré gère tout cela — réduisant votre charge administrative tout en assurant une grande cohérence.

Selon California Steel Services, la localisation géographique influence les coûts d'expédition, les délais de livraison et la facilité de communication. Si possible, choisissez un prestataire proche de votre entreprise. Toutefois, ne sacrifiez pas les compétences à la proximité — un fournisseur éloigné disposant d'une technologie et de certifications supérieures offre souvent de meilleurs résultats qu'un atelier local dépourvu d'équipements essentiels.

La relation avec le fournisseur que vous établissez dès maintenant détermine si les projets futurs se dérouleront sans accroc ou nécessiteront une gestion permanente des crises. Investissez du temps dans une évaluation rigoureuse en amont, et vous obtiendrez un partenaire de fabrication capable de soutenir vos projets, du premier prototype à la production à grande échelle. Une fois le bon partenaire choisi, vous êtes prêt à explorer l'éventail remarquable d'applications que le découpage laser permet dans divers secteurs.

Applications du découpage laser dans différents secteurs

Vous avez sélectionné votre prestataire, préparé vos fichiers et compris la technologie. Imaginez maintenant ce qui est possible. Le même faisceau laser qui découpe une délicate invitation de mariage fabrique également des supports aérospatiaux critiques pour la mission. Telle est la polyvalence remarquable de la fabrication au laser — une technologie tout aussi à l'aise dans le garage d'un bricoleur qu’au sein d'une usine de fabrication d'une entreprise du Fortune 500.

Qu'est-ce qui rend cette gamme possible ? La précision ne fait pas de distinction selon la taille du projet. Que vous créiez des projets personnalisés de découpe métallique pour une boutique Etsy ou que vous produisiez mensuellement des milliers de composants industriels découpés au laser, le processus fondamental offre des résultats constants et reproductibles. Examinons comment différentes industries exploitent cette capacité.

Applications créatives et pour les fabricants

Pour les amateurs, artistes et petits entrepreneurs, la découpe au laser transforme les idées créatives en produits tangibles. Le seuil d'entrée n'a jamais été aussi bas : téléchargez un fichier de conception, sélectionnez votre matériau, et recevez des pièces découpées au laser prêtes à être assemblées ou vendues.

Les applications créatives populaires incluent :

- Signalétique sur mesure : Selon ACCURL, la découpe laser dans le domaine de l'enseigne et de la publicité permet de produire des panneaux, présentoirs et supports promotionnels à la fois complexes et attrayants. Les enseignes portant le nom de famille, logos d'entreprise et œuvres décoratives murales bénéficient de la précision que seuls les lasers peuvent offrir.

- Bijoux et accessoires : Des boucles d'oreilles, pendentifs et bracelets complexes prennent forme à partir de métaux fins et d'acryliques, avec des détails impossibles à réaliser à la main. Selon xTool, les bijoux personnalisés, notamment les colliers gravés sur mesure et les boucles d'oreilles géométriques en acrylique, représentent des produits très vendus pour les entrepreneurs équipés de laser.

- Décoration de la maison: Des cartes du monde en bois, des horloges murales décoratives et des cadres photo personnalisés transforment les espaces. Selon xTool, les enseignes en bois découpées au laser et personnalisables sont les articles les plus vendus sur des plateformes comme Etsy.

- Articles pour mariages et événements : Panneaux de bienvenue, décorations de gâteau, numéros de table et étiquettes pour cadeaux de remerciement — tous personnalisés avec des noms et des dates. La possibilité de personnaliser chaque élément rend le découpage laser idéal pour des célébrations uniques en leur genre.

- Jouets et jeux : Des puzzles éducatifs, des modèles 3D en bois et des pièces de jeu sur mesure captivent aussi bien les enfants que les adultes. Selon xTool, les puzzles en bois avec prénom personnalisé allient amusement et apprentissage, ce qui en fait des articles particulièrement populaires.

- Installations artistiques : Selon ACCURL, la technologie de découpe laser s'est imposée comme une force transformatrice dans l'art et la sculpture, permettant aux artistes de créer des œuvres complexes auparavant inaccessibles par les méthodes traditionnelles.

Qu'est-ce qui relie ces applications variées ? Chacune tire parti de la capacité de la découpe laser à produire des résultats détaillés et reproductibles sans outillage coûteux. Un fabricant vendant 50 ornements personnalisés par mois fait face au même coût unitaire que pour la première pièce — pas de moules, matrices ou frais de configuration accumulés.

Composants industriels et automobiles

Entrez dans une usine, et la découpe laser de métaux prend un tout autre enjeu. Ici, la précision ne concerne pas l'esthétique — elle touche à la sécurité, aux performances et à la fiabilité dans des conditions exigeantes.

Applications industrielles principales incluent :

- Pièces automobiles : Selon Accurl , l'industrie automobile s'appuie sur la découpe laser comme outil essentiel pour fabriquer des composants complexes et des personnalisations. Des panneaux de carrosserie aux supports de châssis, en passant par les éléments de garniture intérieure, cette technologie offre la précision exigée par chaque millimètre.

- Boîtiers électroniques : La découpe laser joue un rôle essentiel dans l'industrie électronique, notamment en matière de miniaturisation, où une fraction de millimètre peut faire une grande différence. Les boîtiers, dissipateurs thermiques et plaques de montage sont réalisés avec les tolérances strictes exigées par l'électronique.

- Composants aérospatiaux : L'exigence de matériaux légers et à haute résistance dans l'aérospatiale ne saurait être surestimée, et la capacité de la découpe laser à traiter une grande variété de matériaux tout en maintenant des tolérances strictes la rend parfaitement adaptée à ce secteur.

- Appareils médicaux : La précision de la découpe laser dans la fabrication de dispositifs médicaux garantit que les outils et implants répondent aux normes les plus élevées en matière de sécurité et d'efficacité. Les instruments chirurgicaux et implants exigent à la fois biocompatibilité et précision dimensionnelle.

- Machines et équipements lourds : La polyvalence de la découpe laser dans le traitement de différentes épaisseurs et types de matériaux est cruciale pour la création de composants répondant à des besoins industriels variés.

- Prototypes et R&D : La découpe au laser est inestimable pour le développement de prototypes et la fabrication de pièces expérimentales, permettant une production rapide et précise de composants aux conceptions complexes et aux tolérances strictes.

Comment la même technologie peut-elle servir les deux domaines ? La réponse réside dans son évolutivité. Une commande personnalisée de découpe laser métallique pour 10 supports de prototype utilise des processus identiques à une série de production de 10 000 pièces — seule la quantité diffère. Cette transition fluide du développement à la fabrication en volume élimine les changements coûteux d'outillage requis par les méthodes traditionnelles.

Dans le cas précis de la fabrication automobile, la découpe au laser s'intègre aux flux de travail plus larges de la fabrication métallique. Des composants de châssis peuvent être découpés au laser, puis passer au poinçonnage, au pliage, au soudage et à l'assemblage de précision. Des fabricants comme Technologie métallique de Shaoyi (Ningbo) exemplifient cette approche intégrée, combinant des capacités de découpe laser certifiées IATF 16949 avec des services complets d'estampage métallique et d'assemblage. Leur prototypage rapide en 5 jours accélère le développement, tandis que la production de masse automatisée gère les besoins en volume — le tout sous un même système de management de la qualité.

Pourquoi l'intégration est-elle importante pour les applications automobiles ? Prenons l'exemple de supports de suspension nécessitant des ébauches découpées au laser, un estampage de précision, un traitement de surface et l'insertion de quincaillerie. La coordination de plusieurs fournisseurs introduit des variations de qualité, des retards de communication et des manques de responsabilisation. Un partenaire intégré garantit la cohérence du prototype à la production, accompagnant ainsi tout le parcours de vos composants.

Solutions architecturales et pour la signalétique

Parcourez n'importe quel bâtiment moderne, et vous rencontrerez des éléments découpés au laser — souvent sans vous en rendre compte. Les applications architecturales mettent en valeur la capacité de la découpe laser à concilier esthétique et exigences structurelles.

Les applications architecturales et de signalisation comprennent :

- Panneaux et écrans décoratifs : La découpe au laser dans la construction a apporté un nouveau niveau de créativité et de précision, produisant des découpes exactes pour les éléments décoratifs ainsi que pour les supports structurels. Des motifs complexes transforment des cloisons fonctionnelles en véritables éléments de design.

- Éléments de façade : Le revêtement extérieur avec des perforations complexes contrôle la lumière, la ventilation et l'intérêt visuel. Ce qui apparaît comme une expression artistique remplit souvent des fonctions pratiques.

- Éléments d'intérieur : Dans le mobilier et le design d'intérieur, la découpe au laser crée des composants en bois détaillés, des quincailleries métalliques et des éléments décoratifs avec une précision et une intricacité inégalées.

- Signalétique commerciale : Les lettres en relief, les affichages illuminés et les systèmes de signalisation directionnelle bénéficient de bords nets et d'une qualité constante d'une installation à l'autre. La découpe au laser renforce la visibilité de la marque tout en permettant une plus grande liberté créative dans le design.

- Éclairage sur mesure : Les suspensions découpées au laser avec des motifs géométriques créent des effets d'ombre saisissants — un art fonctionnel qui illumine tout en décorant.

- Rambarde et balustrades : Les barrières de sécurité deviennent des éléments de design lorsque des motifs découpés au laser remplacent les panneaux pleins.

Le secteur de la construction tire particulièrement parti de la capacité du découpage laser à travailler des plaques d'acier épaisses tout en conservant la précision requise pour les applications structurelles. Que ce soit de l'acier inoxydable destiné au soutien structurel ou à des éléments décoratifs, le découpage laser offre une combinaison de résistance et d'attrait esthétique très recherchée dans l'architecture moderne.