Le procédé d’étrécissement en emboutissage automobile : mode de défaillance contre opération

TL ;DR

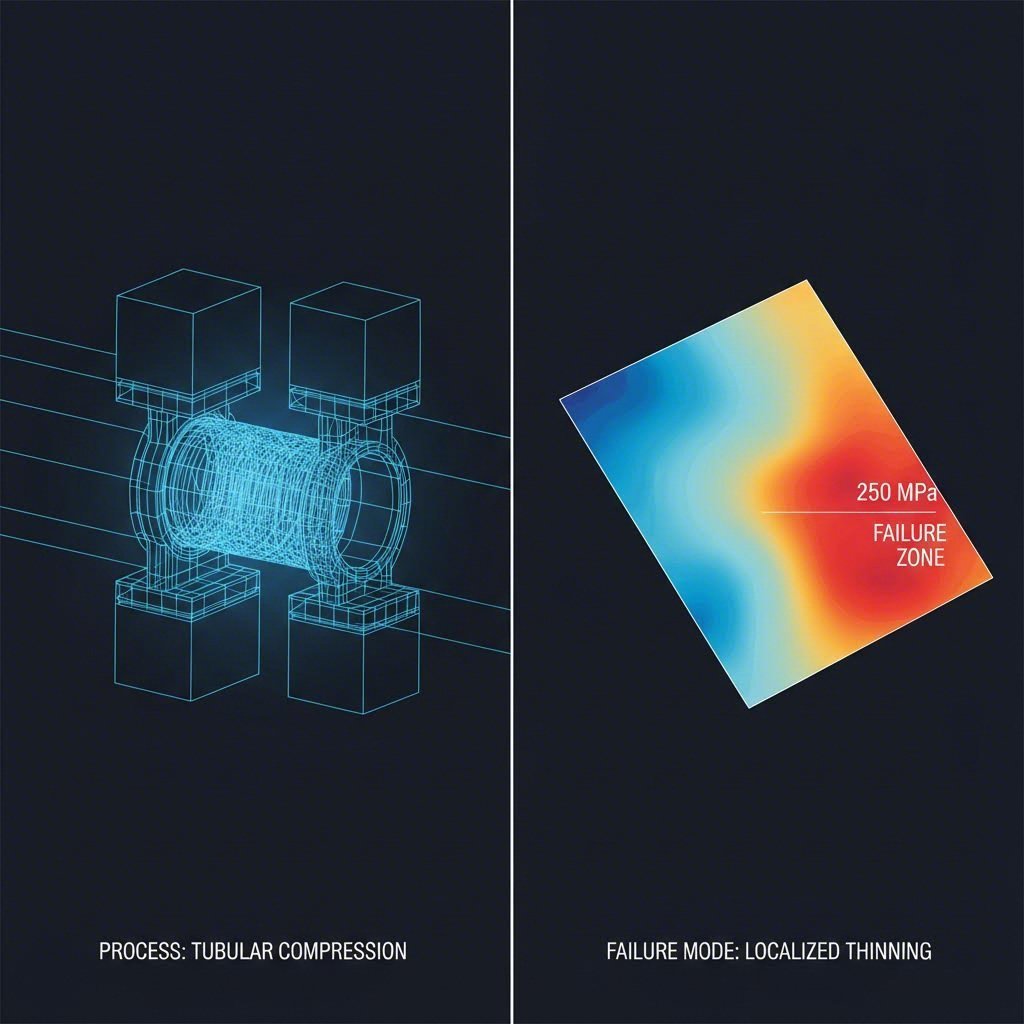

Dans l'emboutissage automobile, le terme « rétrécissement » fait référence à deux concepts distincts mais critiques : un processus de fabrication spécifique process et un mode de déformation du matériau mode de défaillance en tant que procédé (souvent appelé réduction), le rétrécissement correspond à la réduction intentionnelle du diamètre d'un tube ou d'un récipient, couramment utilisé pour les composants d'échappement et les réservoirs. En tant que mode de défaillance, le rétrécissement est une instabilité de minceur localisée dans la tôle qui précède la rupture, marquant la limite absolue de la formabilité d'un matériau.

Pour les ingénieurs procédé, maîtriser le phénomène de rétrécissement exige une approche double : optimiser les outillages afin d'effectuer l' opération de rétrécissement sans flambage, tout en concevant simultanément des panneaux emboutis pour éviter l'instabilité de rétrécissement en analysant la distribution des déformations et les taux d'écrouissage. Ce guide détaille la physique, les paramètres et les stratégies de contrôle pour les deux scénarios.

L'opération de rétrécissement : réduction du diamètre des pièces tubulaires

Dans le contexte de la fabrication de pièces, le collage est une opération de formage utilisée pour réduire le diamètre d'une coque ou d'un tube cylindrique à son extrémité ouverte. Contrairement au dessin, qui déplace le matériau pour créer de la profondeur, le collage repose sur des forces de compression pour réduire la circonférence. Cette technique est omniprésente dans la fabrication automobile pour des composants tels que des coques de convertisseur catalytique, des tubes d'amortisseur et des colliers de remplissage de carburant.

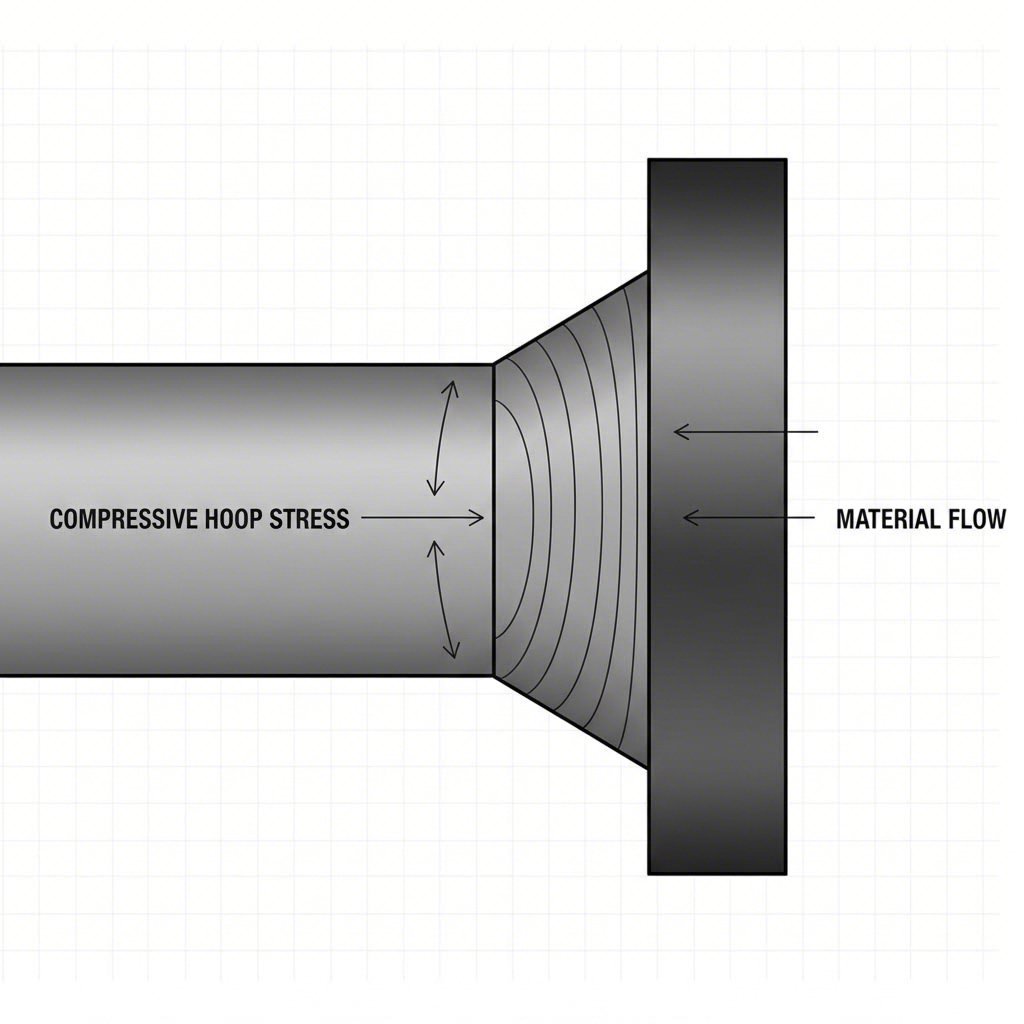

La mécanique du processus de coulage

L'opération force un dé à passer par-dessus l'extrémité d'un vide tubulaire. Au fur et à mesure que la matrice avance, le matériau est soumis à une contrainte de compression, ce qui le fait s'écouler vers l'intérieur et s'épaissir légèrement. Le succès du procédé dépend de la capacité du matériau à s'écouler de manière plastique en compression sans s'effondrer.

Il existe deux méthodes principales pour atteindre cette réduction:

- Le cou de Die: Une matrice statique est poussée axiellement sur le tube. Cette méthode est plus rapide mais limitée par le frottement et le risque de se plier si le rapport de réduction est trop agressif.

- Pour les appareils à moteur à commande numérique La pièce ou l'outil tourne, en appliquant une pression localisée pour réduire progressivement le diamètre. Cette méthode, souvent utilisée pour les canettes de boissons et les pièces automobiles de haute précision, réduit le frottement et permet de réduire davantage le diamètre sans défauts.

Défectuosité courante des opérations de collage

Comme le matériau est comprimé, le mode de défaillance primaire pendant la processus de découpage n'est pas en train de se diviser, mais déformé ou des rides. Si la longueur du tube sans support est trop longue ou si l'épaisseur de la paroi est insuffisante par rapport au diamètre, le métal se pliera plutôt que de couler. Les ingénieurs utilisent souvent des manches internes ou des réductions par étapes (passes multiples) pour soutenir le matériau et maintenir son intégrité géométrique.

Pour les fabricants qui traitent de géométries complexes ou de production en volume élevé où la précision est essentielle, s'associer à des services d'estampage spécialisés comme Shaoyi Metal Technology peut combler le fossé entre la création rapide de prototypes et la production en série. Leur expertise en estampage de précision certifié IATF 16949 garantit que même les opérations de formage difficiles comme le col profond répondent aux normes mondiales des OEM.

Le col comme mode d'échec: la limite de la formabilité

Dans le contexte plus large du Body-in-White (BIW), le col est l'ennemi. Il définit le début de l'instabilité du matériau où la déformation se localize dans une bande étroite, conduisant inévitablement à une fracture. Une fois qu'un col local se forme, le matériau de cette région s'amincit rapidement tandis que le matériau environnant cesse de se déformer complètement.

Diffuse contre local

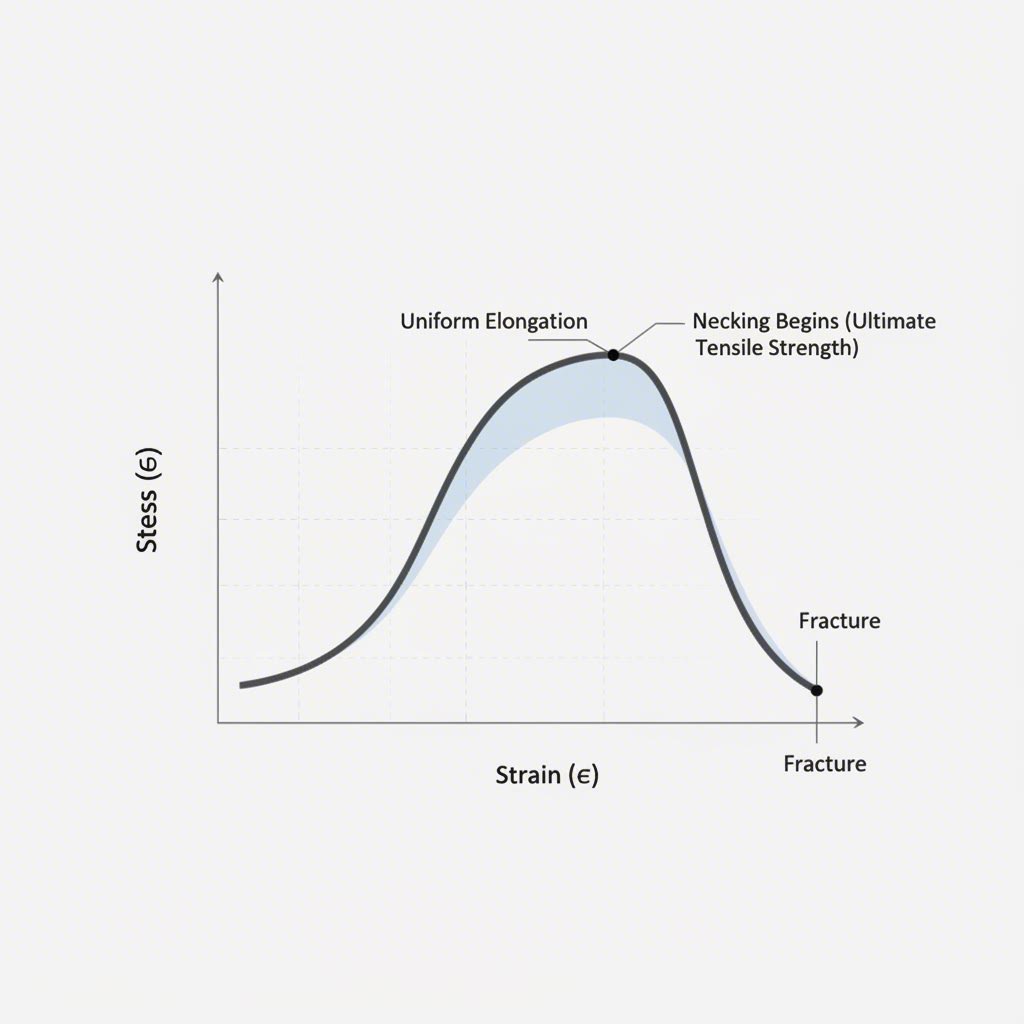

La compréhension de la progression du collage est essentielle pour prédire les défaillances des aciers haute résistance avancés (AHSS):

- Le cou diffus: C'est la première étape où la largeur de la feuille commence à se contracter de manière non uniforme. Il est répandu sur une plus grande surface et ne conduit pas immédiatement à l'échec. Dans les essais de traction, cela se produit au point de résistance à la traction ultime (UTS).

- Le cou local: C'est la limite de défaillance critique. La déformation se concentre dans une bande étroite (environ l'épaisseur de la feuille). Dans cet état, le matériau s'amincit de façon catastrophique sans extension dans les zones environnantes. Dans la simulation et la conception de l'estampage, le début du collage local est considéré comme le point de défaillance fonctionnel de la pièce.

La physique de l'instabilité

Le collier se produit lorsque le matériau est taux de durcissement par travail ne peut plus compenser la réduction de la surface de la section transversale. Selon le critère de Considere, la stabilité est maintenue tant que le matériau se renforce (se durcit) plus vite qu'il ne s'amincit. Lorsque le taux de durcissement du travail tombe en dessous du niveau de contrainte réel, l'instabilité se déclenche.

C'est pourquoi le haut n-valeur les matériaux de haute précision (exponents de durcissement par contrainte) sont préférés pour les estampages complexes; ils conservent leur capacité à répartir la contrainte sur une plus grande surface plus longtemps, retardant l'apparition du col.

Paramètres d'ingénierie et comportement du matériau

Connecter le processus et le mode d'échec nécessite une plongée profonde dans la science des matériaux. Le comportement de l'acier pendant l'opération de collage et l'instabilité du collage est régi par sa courbe de contrainte-détirement.

Le rôle de la valeur n

L'exposant de durcissement par contrainte (valeur n) est le paramètre le plus significatif:

- Pour prévenir les défaillances: Une valeur n élevée est souhaitable. Il permet au matériau de s'étirer davantage avant le début du collage localisé, ce qui est crucial pour les panneaux de carrosserie en profondeur.

- Pour les opérations de coupe: Ironiquement, une valeur n très élevée peut parfois être difficile pour les opérations de collage par compression si le matériau durcit trop rapidement, ce qui nécessite des forces plus élevées et augmente le risque de pliage.

Formation de courbes de limite (FLC)

Pour prédire l'instabilité de la production, les ingénieurs se fient à la courbe de limite de formation (FLC). Le CFC trace les souches principales et mineures où se produit le collage local. Tout point sur une pièce estampillée qui s'élève au-dessus de cette courbe est susceptible de se détériorer.

Les méthodes de détection modernes, telles que la corrélation d'images numériques (DIC), permettent aux ingénieurs de visualiser l'accumulation de déformation en temps réel. En suivant le motif de surface, la DIC peut identifier la « bande d'étranglement » avant qu'elle ne devienne visible à l'œil nu, permettant ainsi des ajustements proactifs des matrices.

Prévention des défauts et contrôle du processus

Que vous effectuiez une opération d'étranglement ou que vous cherchiez à éviter une rupture par étranglement, le contrôle du frottement et de l'écoulement du matériau est primordial.

Prévention de l'instabilité par étranglement (tôle métallique)

- Stratégie de lubrification : Un frottement élevé restreint l'écoulement du matériau, provoquant un étirement localisé. L'amélioration de la lubrification dans les zones critiques permet au matériau de s'alimenter à partir des zones adjacentes, répartissant ainsi la déformation.

- Réglage de la force du serre-flan : Si la force du serre-flan est trop élevée, le matériau ne peut pas s'écouler dans la matrice, ce qui entraîne un étirement excessif et un étranglement. Réduire cette force permet un meilleur emboutissage.

- Je suis mort! Les rayons aigus concentrent les contraintes. L'augmentation du rayon d'entrée de la matrice peut réduire la déformation maximale et empêcher l'apparition d'un étranglement local.

Assurer le succès des opérations de réduction (tubes)

- Douilles de guidage : Pour éviter le flambage lors de la réduction en compression, utilisez des guides externes ou internes afin de soutenir les parois du tube.

- Réduction étagée : N'effectuez pas une réduction de diamètre de 50 % en un seul passage. Répartissez le processus en plusieurs étapes (par exemple, 20 % → 15 % → 10 %) pour mieux gérer les contraintes de compression.

- Recuit : Pour des réductions importantes, un recuit intermédiaire peut être nécessaire afin de restaurer la ductilité et réduire l'écrouissage du matériau.

Conclusion

La réduction en emboutissage automobile est une dualité que tout ingénieur de procédé doit maîtriser. Elle constitue à la fois une technique de formage précieuse pour les composants tubulaires et une limite déterminante pour l'aptitude au formage des tôles. En distinguant les mécanismes compressifs de la processus de découpage et l'instabilité en traction de la rupture par striction les fabricants peuvent optimiser leur conception des outils et leur choix de matériaux. Le succès réside dans l'équilibre de ces forces, en exploitant la déformation plastique pour façonner le métal tout en respectant les limites physiques où la stabilité s'arrête et la défaillance commence.

Questions fréquemment posées

1. le nombre de personnes Quelle est la différence entre le col et le dessin?

Le dessin est un procédé de traction où un blanc est tiré dans une matrice pour créer de la profondeur, réduisant souvent l'épaisseur de la paroi. Le collage (en tant que procédé) est une opération de compression appliquée à l'extrémité ouverte d'un tube pour réduire son diamètre. Dans le dessin, le matériau s'écoule hors de la bride; dans le collage, le matériau est forcé vers l'intérieur à l'ouverture.

2. Le dépôt de la demande. Comment la valeur n affecte-t-elle l'instabilité du col?

La valeur n (exposant de durcissement par travail) indique la capacité d'un matériau à durcir lorsqu'il se déforme. Une valeur n plus élevée signifie que le matériau résiste plus efficacement à l'amincissement localisé, répartissant la contrainte sur une plus grande surface. Cela retarde directement l'apparition de l'instabilité du cou, permettant des estampages plus profonds et plus complexes.

3. La striction peut-elle être détectée avant la rupture ?

Oui. Bien qu'elle soit difficile à voir à l'œil nu tant qu'elle n'est pas sévère, la striction localisée peut être détectée à l'aide de systèmes de corrélation d'images numériques (DIC) pendant les essais. En production, l'apparition d'un « sillon » ou d'une ligne d'amincissement visible à la surface de la tôle est un signe clair que le procédé est au bord de la fissuration et nécessite un ajustement immédiat.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —