Découpe laser des métaux décryptée : du choix de la puissance à la maîtrise du retour sur investissement

Pourquoi la découpe laser de métaux révolutionne-t-elle la fabrication

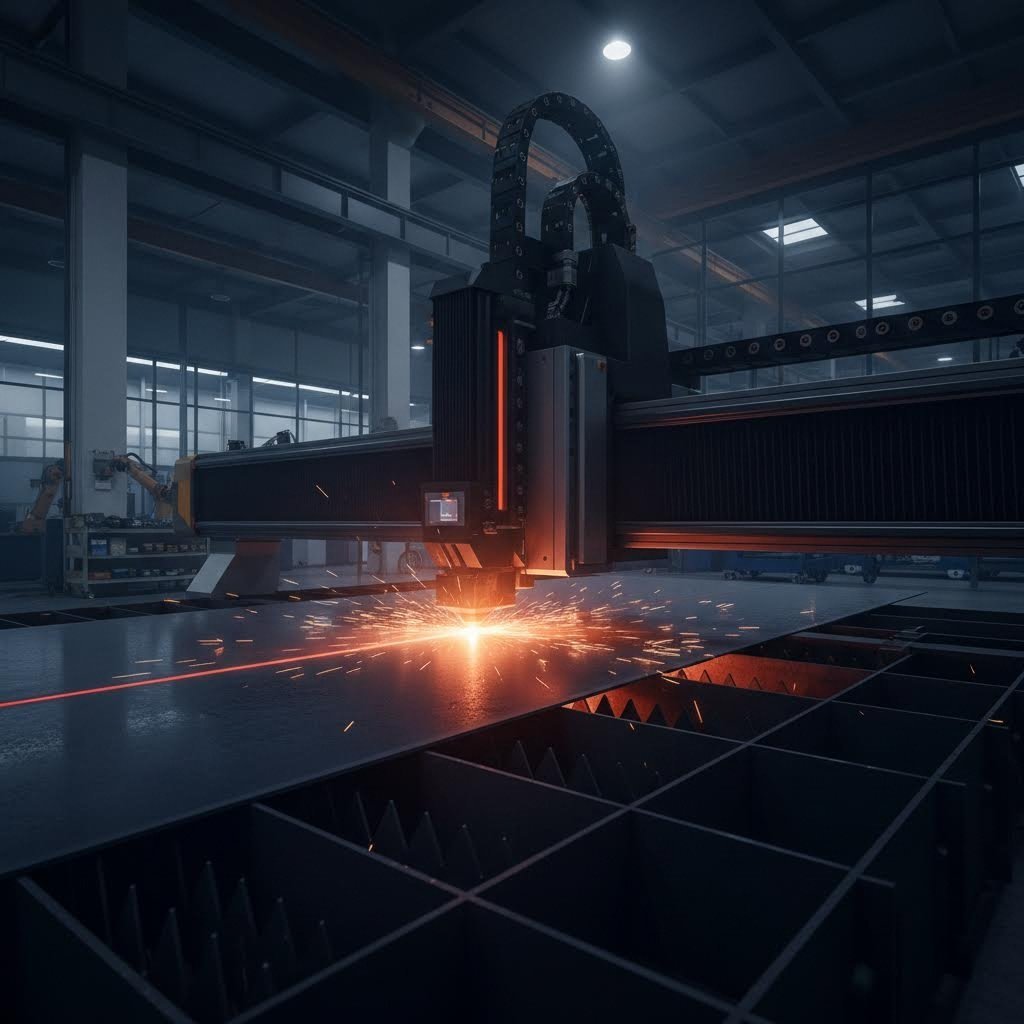

Imaginez diriger un faisceau de lumière si puissant qu'il peut traverser l'acier comme un couteau chaud à travers du beurre. C'est exactement ce que permet la découpe laser de métaux — transformant des tôles brutes en composants de précision avec des tolérances aussi serrées que ±0,1 mm. Ce procédé de séparation thermique utilise un faisceau de lumière cohérente fortement focalisé pour fondre, brûler ou vaporiser le métal le long d'un chemin prédéterminé, créant des découpes que les méthodes traditionnelles ne peuvent tout simplement pas égaler.

Comment la lumière focalisée transforme le métal brut

En son principe fondamental, la découpe laser de métaux repose sur un phénomène fascinant : l'amplification de la lumière par émission stimulée de rayonnement. Lorsque ce faisceau d'énergie concentré frappe une surface métallique, trois étapes critiques se produisent en rapide succession. Premièrement, le matériau absorbe l'énergie photonique du laser. Ensuite, cette énergie absorbée se transforme en chaleur, portant la température au-delà du point de fusion ou de vaporisation du métal. Enfin, le matériau fondu ou vaporisé est expulsé de la zone de coupe par des gaz auxiliaires à haute pression.

La magie opère au point focal. Une machine de découpe laser de métaux concentre son faisceau en un point intense dont le diamètre mesure généralement entre 0,1 et 0,3 mm seulement. Cela crée des densités de puissance dépassant 1 MW/cm² — suffisantes pour transformer un métal solide en liquide ou en vapeur en quelques millisecondes. Que vous travailliez sur la découpe laser de tôles métalliques pour des panneaux automobiles ou que vous fabriquiez des supports aérospatiaux complexes, cette précision reste remarquablement constante.

La science derrière la fabrication précise de métaux

Ce qui rend un laser de découpe métal véritablement révolutionnaire, ce n'est pas seulement sa puissance brute, mais surtout son contrôle. Les systèmes modernes combinent des fibres optiques ou des miroirs pour guider le faisceau, des lentilles de focalisation pour concentrer l'énergie, et des systèmes de mouvement CNC qui suivent des trajectoires numériques avec une précision au micron près. Le résultat ? Une machine de découpe que les fabricants de métal font confiance pour tout, des prototypes aux séries de production comptant des milliers d'unités.

La découpe laser illustre l'application élégante de principes fondamentaux de la physique à la fabrication industrielle — transformant la lumière en une énergie thermique précise et contrôlable afin de façonner notre monde matériel avec une exactitude sans précédent.

Cette technologie a révolutionné la fabrication dans de nombreux secteurs, car elle offre ce que d'autres ne peuvent pas fournir : une découpe sans contact qui n'applique aucune force mécanique aux matériaux, des vitesses de coupe pouvant atteindre jusqu'à 100 m/min sur les tôles fines, et des bords lisses qui éliminent souvent entièrement le besoin de traitement secondaire. Des bricoleurs créant des enseignes personnalisées aux installations industrielles produisant des implants médicaux et des composants électroniques, cette approche axée sur la précision continue de redéfinir ce qui est possible en matière de fabrication métallique.

Laser à fibre contre technologie CO2 pour applications métalliques

Vous comprenez donc comment fonctionne la découpe laser des métaux — mais quel type de laser devrait alimenter vos opérations ? Cette question piège d'innombrables acheteurs, car les lasers à fibre comme les machines de découpe laser CO2 ont chacun leurs fervents défenseurs. La vérité ? Chaque technologie excelle dans des scénarios spécifiques, et comprendre ces différences peut vous faire économiser des milliers d'euros en coûts d'exploitation tout en maximisant la qualité de votre découpe.

Les lasers à fibre et leur domination dans la découpe des métaux

La découpe au laser à fibre a transformé l'industrie de la métallurgie en seulement 15 ans, dépassant rapidement les systèmes CO2 pour la plupart des applications sur métaux. Voici pourquoi : une machine de découpe au laser à fibre génère son faisceau à travers des fibres optiques dopées avec des éléments de terres rares, produisant une lumière à une longueur d'onde de 1,064 micromètre. Cette longueur d'onde plus courte est absorbée plus efficacement par les métaux, ce qui se traduit directement par des découpes plus rapides et une consommation d'énergie réduite.

Lorsque vous découpez au laser de l'acier, de l'aluminium ou de l'acier inoxydable d'une épaisseur inférieure à 10 mm, la technologie à fibre offre des performances inégalées. Le faisceau focalisé crée une taille de spot aussi petite que 0,1 mm, permettant des vitesses de découpe allant jusqu'à 20 mètres par minute sur les tôles fines. Pour les matériaux réfléchissants comme le laiton et le cuivre — notoirement sujets à provoquer des problèmes avec d'autres types de lasers — un graveur laser à fibre pour métaux les traite sans difficulté, sans les problèmes de réflexion arrière pouvant endommager les systèmes CO2.

Les chiffres d'efficacité racontent une histoire convaincante. Les lasers à fibre convertissent environ 35 % de l'énergie électrique en lumière laser, contre seulement 10 à 20 % pour les alternatives au CO₂. Cela signifie qu'un laser à fibre de 2 kW peut égaler les performances de coupe d'un équipement CO₂ plus puissant tout en consommant nettement moins d'électricité. Ajoutez à cela la durée de vie de 100 000 heures des sources laser à fibre contre 20 000 à 30 000 heures pour les tubes CO₂, et les avantages économiques à long terme deviennent substantiels.

Domaines où les lasers CO₂ restent supérieurs

Ne rejetez pas entièrement la technologie laser CO₂ — elle conserve des avantages clairs dans certaines applications. Fonctionnant à une longueur d'onde de 10,6 micromètres, les lasers CO₂ interagissent différemment avec les matériaux, produisant des finitions d'arêtes plus lisses sur les métaux épais lorsque la qualité des bords importe plus que la vitesse.

Les systèmes CO₂ brillent vraiment lorsqu'ils découpent des matériaux non métalliques en parallèle avec des métaux . Si votre atelier travaille le bois, l'acrylique, les textiles ou les plastiques en plus de l'acier, une machine de découpe laser CO2 offre une polyvalence que le laser à fibre ne peut tout simplement pas égaler. La longueur d'onde plus élevée est efficacement absorbée par les matériaux organiques, permettant des découpes propres sans carbonisation ni zones affectées thermiquement excessives.

Pour des épaisseurs de métal supérieures à 20 mm, les lasers CO2 offrent souvent de meilleurs résultats. Le processus de découpe assisté par gaz répartit la chaleur plus uniformément dans les sections épaisses, réduisant ainsi les risques de bords rugueux ou de pénétration incomplète, problèmes pouvant survenir avec les systèmes à fibre fonctionnant à leurs limites d'épaisseur.

| Facteur de comparaison | Laser à fibre | Laser CO2 |

|---|---|---|

| Longueur d'onde | 1,064 micromètre | 10,6 micromètres |

| Types de métaux optimaux | Acier, acier inoxydable, aluminium, laiton, cuivre (y compris les métaux réfléchissants) | Acier, acier inoxydable ; difficulté avec les métaux réfléchissants |

| Capacité d'épaisseur | Jusqu'à 25 mm (optimal en dessous de 10 mm) | Jusqu'à 40 mm et plus (excellente performance sur les matériaux épais) |

| Efficacité énergétique | ~35 % de rendement | ~10-20 % de rendement |

| Coûts d'exploitation | Consommation électrique réduite, consommables minimes | Exigences énergétiques plus élevées, coûts liés à la consommation de gaz |

| Exigences en matière d'entretien | Minimal—pas d'alignement optique nécessaire, composants scellés | Alignement régulier du miroir, remplacement du tube tous les 20 000 à 30 000 heures |

| Vitesse de coupe (matériaux minces) | Jusqu'à 20 mètres/minute | Significativement plus lent sur les métaux |

| Durée de vie | Jusqu'à 100 000 heures | 20 000-30 000 heures |

Analyse des performances selon le métal

Le choix entre ces technologies devient plus clair lorsque l'on examine les performances sur des métaux spécifiques :

- Acier doux : Les lasers à fibre découpent l'acier doux fin à des vitesses fulgurantes avec des bords propres. Le CO2 gère les sections plus épaisses (15 mm et plus) avec une meilleure qualité de bord mais un traitement plus lent.

- Acier inoxydable : La découpe au laser à fibre produit des finitions sans bavures jusqu'à une épaisseur de 10 mm. Les deux technologies offrent de bonnes performances, mais le laser à fibre gagne en vitesse et en coût d'exploitation.

- Aluminium: Le laser à fibre domine sur ce point — sa longueur d'onde plus courte gère la réflectivité de l'aluminium sans endommager le faisceau. Les systèmes CO2 nécessitent des revêtements spéciaux et un réglage précis des paramètres.

- Laiton et cuivre : Seuls les lasers à fibre peuvent découper en toute sécurité ces matériaux hautement réfléchissants. Les systèmes CO2 présentent un risque de réflexion arrière pouvant détruire les composants internes.

Quand faut-il choisir chacun ? La découpe au laser à fibre est indiquée pour le traitement principalement des métaux inférieurs à 15 mm, pour la découpe de matériaux réfléchissants, lorsque le coût de l'électricité est un facteur déterminant, ou lorsque la production en grand volume exige une vitesse maximale. Le CO2 reste le meilleur choix pour les ateliers travaillant des matériaux mixtes, pour la découpe de métaux épais supérieurs à 20 mm, ou pour les applications où la qualité de la coupe sur les matériaux organiques prime sur la vitesse de traitement.

Comprendre ces différences vous permet de sélectionner un équipement adapté à vos besoins réels de production — mais les exigences en puissance ajoutent une autre dimension essentielle à cette décision.

Exigences en puissance et en wattage pour différents métaux

Vous avez choisi votre type de laser — vient maintenant la question qui détermine la qualité de vos découpes : de quelle puissance avez-vous réellement besoin ? Se tromper sur la puissance en watts signifie soit des découpes insuffisantes laissant des bords rugueux et du laitier, soit une dépense excessive pour une capacité que vous n'utiliserez jamais. Une machine de découpe laser pour métaux fonctionne de manière optimale uniquement lorsque la puissance correspond exactement à vos besoins en matière de matériaux.

Exigences de puissance selon le type de métal et l'épaisseur

Considérez la puissance du laser comme la cylindrée d'un moteur — plus la puissance est élevée, plus les vitesses sont rapides et la manipulation de matériaux épais est possible, mais l'efficacité est tout aussi importante que la puissance brute. Selon recherche industrielle , la relation entre la puissance du laser et l'épaisseur de coupe suit des schémas prévisibles, bien que les propriétés des matériaux entraînent des variations importantes.

L'équation fondamentale est simple : une puissance plus élevée équivaut à une capacité de coupe plus importante et à des vitesses de traitement plus rapides. Une machine au laser à fibre classée à 1,5 kW peut couper efficacement de l'acier doux de 6 mm, tandis qu'une machine de découpe laser industrielle de 6 kW peut traiter des sections allant jusqu'à 25 mm. Mais voici ce que la plupart des guides omettent : les performances optimales sont obtenues bien en deçà de la capacité maximale, et non aux limites.

La réflectivité et la conductivité thermique du matériau affectent considérablement les besoins en puissance. L'aluminium et le cuivre nécessitent une puissance plus élevée par rapport à leur épaisseur, car ils reflètent une partie importante de l'énergie laser et dissipent rapidement la chaleur hors de la zone de coupe. Une machine de découpe laser destinée à l'aluminium a généralement besoin de 30 à 50 % de puissance supplémentaire par rapport à un acier d'épaisseur équivalente.

| Type de métal | Plage d'épaisseur | Puissance minimale | Puissance optimale | Vitesse de coupe attendue | Tolérance réalisable |

|---|---|---|---|---|---|

| Acier doux | 1-6mm | 1,5KW | 2-3KW | 8-20 m/min | ±0,1 mm |

| Acier doux | 6-12mm | 3KW | 4-6kW | 2-8 m/min | ± 0,15 mm |

| Acier doux | 12 à 25 mm | 4kW | 6Kw | 0,5-2 m/min | ±0,2 mm |

| L'acier inoxydable | 1-6mm | 1,5KW | 2-4 kW | 6-15 m/min | ±0,1 mm |

| L'acier inoxydable | 6-12mm | 3KW | 4-6kW | 1,5-6 m/min | ± 0,15 mm |

| L'acier inoxydable | 12-20 mm | 4kW | 6Kw | 0,3-1,5 m/min | ±0,2 mm |

| L'aluminium | 1-4mm | 1,5KW | 2-3KW | 5-12 m/min | ±0,1 mm |

| L'aluminium | 4-8mm | 2 kW | 3-4kW | 2-5 m/min | ± 0,15 mm |

| L'aluminium | 8 à 12 mm | 3KW | 4-6kW | 0,8-2 m/min | ±0,2 mm |

| Laiton | 1-4mm | 1,5KW | 2-3KW | 4-10 m/min | ±0,1 mm |

| Laiton | 4-8mm | 2 kW | 3-4kW | 1-4 m/min | ± 0,15 mm |

| Cuivre | 1 à 3 mm | 1,5KW | 2-3KW | 3-8 m/min | ±0,1 mm |

| Cuivre | 3-6mm | 2 kW | 3-4kW | 0,8-3 m/min | ± 0,15 mm |

Adapter la puissance du laser à vos besoins de découpe

Cela semble complexe ? Voici l'approche pratique : identifiez votre besoin de coupe le plus épais en usage courant, puis sélectionnez une machine à couper les métaux dotée d'une puissance optimale — non minimale — pour cette épaisseur. Travailler à 70-80 % de la capacité maximale prolonge la durée de vie des pièces consommables, améliore la qualité des bords et offre une marge pour des travaux occasionnels sur matériaux plus épais.

Un découpeur laser pour applications acier illustre parfaitement ce principe. Bien qu'un système de 1,5 kW puisse techniquement couper de l'acier doux de 6 mm, vous obtiendrez des vitesses plus élevées, des bords plus propres et moins de bavures avec un équipement de 3 kW fonctionnant à puissance modérée. Le plage de puissance recommandée de 1,5 à 6 kW pour de l'acier doux jusqu'à 25 mm d'épaisseur vous donne la souplesse nécessaire pour agrandir vos opérations sans avoir à remplacer l'équipement.

Pour des applications de précision telles que les composants en aluminium découpés au laser ou les ouvrages décoratifs en laiton, tenez compte de l'interaction entre les gaz d'appoint et votre choix de puissance. La coupe au diazote produit des bords exempts d'oxyde indispensable pour le soudage ou la peinture, mais nécessite des réglages de puissance plus élevés que les coupes assistées par oxygène. Une machine de marquage laser pour métaux utilise des puissances beaucoup plus faibles — généralement entre 20 et 50 W — car elle doit seulement affecter les couches superficielles sans percer complètement le matériau.

- Petits ateliers de transformation (focalisés sur l'acier de 1 à 6 mm) : 2-3 kW offre une excellente polyvalence

- Fabrication métallique générale (matériaux mixtes jusqu'à 12 mm) : 4-6 kW couvre la plupart des besoins

- Découpe industrielle lourde (sections épaisses, haut volume) : 6 kW et plus assure un rendement maximal

- Priorité aux métaux réfléchissants (aluminium, laiton, cuivre) : Ajouter 30 à 50 % aux calculs basés sur l'acier

Comprendre les exigences en matière de puissance vous permet d'évaluer intelligemment les équipements — mais la puissance seule ne détermine pas si la découpe laser convient à votre application. Comment cette technologie se compare-t-elle aux alternatives telles que le plasma, le jet d'eau ou l'usinage par électroérosion lorsque votre projet exige un résultat spécifique ?

Découpage laser vs méthodes au plasma, jet d'eau et EDM

Vous avez déterminé les besoins en puissance — mais voici une question qui distingue les acheteurs avisés des frustrés : le découpage au laser est-il réellement le bon choix pour votre application ? Parfois, ce n'est pas le cas. Savoir quand des alternatives comme le plasma, le jet d'eau ou l'usinage par électroérosion surpassent la technologie laser vous évite des erreurs coûteuses et vous permet de choisir le procédé optimal pour chaque travail.

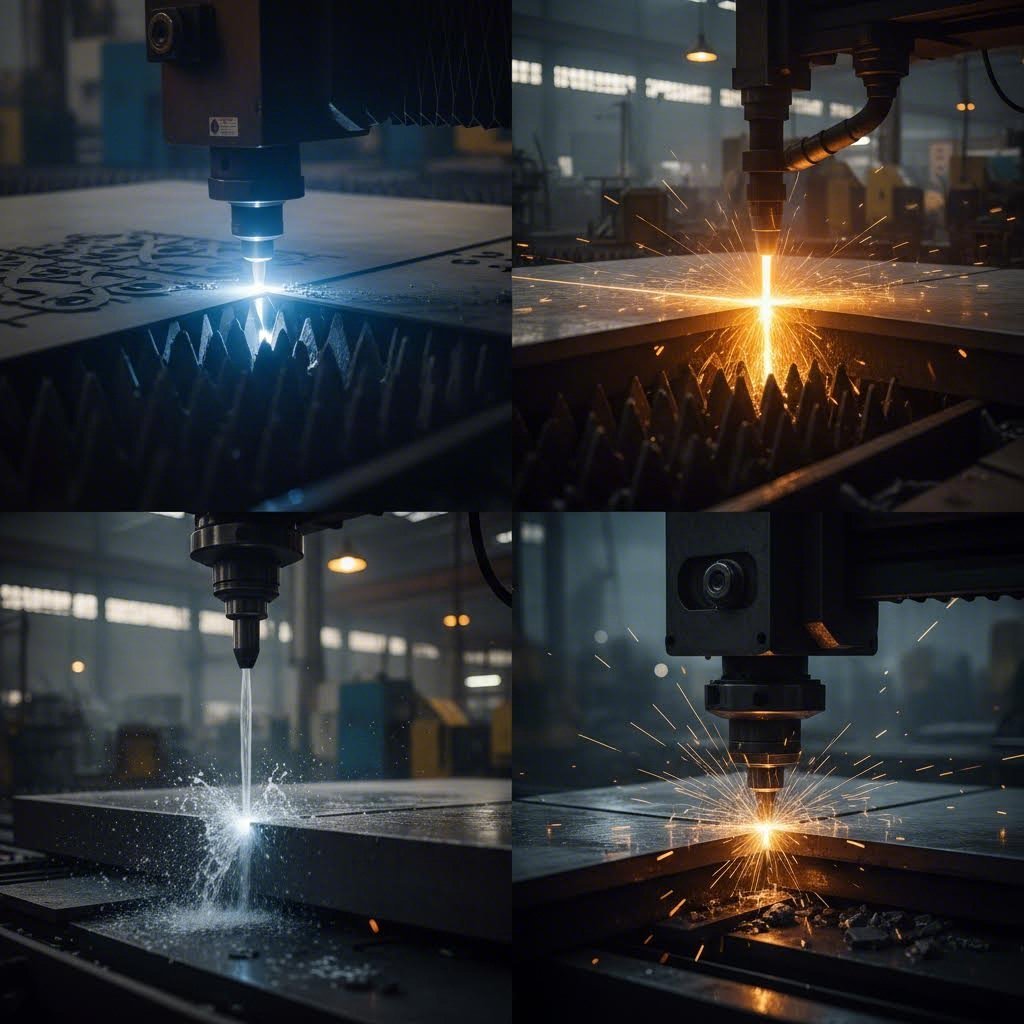

Avantages de la précision du découpage au laser par rapport au plasma

Lorsque la précision est primordiale, le découpage au laser de tôles offre des résultats que le plasma ne peut tout simplement pas égaler. Selon comparaisons sectorielles , le découpage au laser atteint des tolérances de ±0,001" (±0,025 mm) ou mieux sur les matériaux minces, tandis que le découpage au plasma se situe autour de ±0,030" à ±0,060" — soit environ 30 à 60 fois moins précis.

Pourquoi une telle différence ? La découpe plasma utilise un gaz ionisé chauffé à 20 000-50 000 degrés pour fondre le métal. Ce jet de plasma proche du régime supersonique crée des zones affectées thermiquement importantes et des bords rugueux qui nécessitent souvent un traitement secondaire. Une machine de découpe laser, en revanche, concentre l'énergie sur un point aussi petit que 0,1 mm, minimisant ainsi la déformation thermique et produisant des bords suffisamment propres pour être soudés ou peints immédiatement.

Les comparaisons de vitesse favorisent également la technologie laser pour les matériaux minces. La découpe laser CNC traite les tôles fines à des vitesses que la découpe plasma ne peut atteindre, avec des avances pouvant atteindre 100 m/min sur les épaisseurs légères. Toutefois, le plasma devient plus compétitif lorsque l'épaisseur augmente : il peut traiter des sections allant jusqu'à 6" d'aluminium, alors que les machines laser atteignent leurs limites pratiques autour de 1" (25 mm) d'acier.

L'équation des coûts diffère également considérablement. L'équipement au plasma coûte moins cher initialement, et le procédé ne nécessite pas de gaz auxiliaires coûteux, l'air comprimé du atelier suffisant pour de nombreuses applications. Toutefois, lorsqu'on prend en compte les opérations secondaires de finition, le gaspillage de matériau dû à des coupes plus larges et la main-d'œuvre nécessaire pour nettoyer les bords découpés au plasma, la découpe laser de tôles offre souvent un coût total par pièce inférieur, malgré des taux horaires d'exploitation plus élevés.

Lorsque le jet d'eau ou l'usinage par électroérosion surpassent le laser

Voici ce que la plupart des partisans du laser ne vous diront pas : pour certaines applications, le jet d'eau et l'usinage par électroérosion ne sont pas simplement des alternatives — ce sont clairement des choix supérieurs. Comprendre ces scénarios vous évite d'imposer une technologie laser à des tâches pour lesquelles elle est mal adaptée.

La découpe par jet d'eau utilise une érosion abrasive froide et supersonique, créant une zone non affectée par la chaleur. Cela est crucial pour les matériaux sensibles à la chaleur ou pour les applications où les propriétés métallurgiques doivent rester inchangées. Selon des comparaisons de procédés de découpe, les machines à jet d'eau peuvent traverser jusqu'à 4" (100 mm) d'acier — quatre fois l'épaisseur que la plupart des systèmes laser gèrent efficacement. Elles découpent également pratiquement tous les matériaux : verre, carrelage en céramique, marbre, granit et matériaux composites qui endommageraient ou réfléchiraient les faisceaux laser.

L'usinage par électroérosion fil (EDM) occupe l'extrémité du spectre réservée à la précision extrême. Avec des tolérances atteignant ±0,0001" (±0,025 mm) — dix fois plus strictes que la découpe laser — et des finitions de surface de Ra 0,8 μm contre Ra 12 μm pour le laser, l'EDM excelle dans les ajustements précis et les surfaces glissantes. Analyse des coûts révèle que la découpe laser coûte environ 28 $/heure contre 85 $/heure pour l'EDM, mais lorsque votre pièce exige des finitions semblables à celles d'un miroir ou une précision extrême, l'EDM reste irremplaçable.

| Facteur de comparaison | Découpe laser | Découpe plasma | Découpe à l'eau sous pression | EDM à fil |

|---|---|---|---|---|

| Tolérance précise | ±0,001" (±0,025 mm) | ±0,030" à ±0,060" | ±0,003" (±0,1 mm) | ±0,0001" (±0,025 mm) |

| Plage d'épaisseur du matériau | Jusqu'à 1" (25 mm) d'acier | Jusqu'à 6" d'aluminium | Jusqu'à 4" (100 mm) d'acier | Plus de 12" (30 cm) signalé |

| Zone affectée par la chaleur | Minimal (<0,25 mm avec des paramètres appropriés) | Zone affectée thermiquement (HAZ) et distorsion importantes | Aucun — procédé de découpe à froid | Présence de HAZ due au décharge électrique |

| Coût de fonctionnement par heure | ~ 28 $/heure | Inférieur au laser | Modéré (plus de 30 000 $ d'équipement) | ~ 85 $/heure |

| Qualité des bords | Excellent (Ra 12 μm) | La foire exige souvent une finition | Bonminimum de déchirure | Excellent (Ra 0,8 μm) |

| Cas d'utilisation idéaux | Métaux minces à moyens, production à grand volume, conceptions complexes | Métaux conducteurs épais, opérations soucieuses du budget | Matériaux épais, pièces sensibles à la chaleur, non-métaux | Précision extrême, matériaux trempés, finitions miroir |

Quand ne pas utiliser la découpe laser

Prendre des décisions éclairées signifie savoir quand choisir des alternatives. Envisagez ces scénarios spécifiques où la technologie laser n'est pas votre meilleure option :

- Choisissez le plasma lorsque : Vous découpez des métaux électriquement conducteurs de plus de 1" d'épaisseur, que des contraintes budgétaires limitent l'investissement dans du matériel, que les exigences en matière de qualité de bord sont modérées, ou que vous avez besoin d'un traitement plus rapide sur des sections épaisses où la vitesse du laser diminue considérablement.

- Choisissez la découpe par jet d'eau lorsque : Le traitement de matériaux sensibles à la chaleur pour lesquels les modifications métallurgiques sont inacceptables, la découpe de matériaux non métalliques comme la pierre, le verre ou les composites, le travail de matériaux réfléchissants qui posent problème même aux lasers à fibre, ou la découpe de sections épaisses (2-4") pour lesquelles les besoins en puissance laser deviennent irréalistes.

- Choisissez l'EDM lorsque : Des tolérances plus strictes que ±0,1 mm sont obligatoires, une finition de surface inférieure à Ra 1 μm est requise, la découpe de matériaux trempés supérieurs à 45 HRC, ou des ajustements précis pour des applications coulissantes exigent des bords de qualité miroir.

- Choisissez le fraisage CNC lorsque : Les pièces nécessitent un profilage 3D ou des caractéristiques de profondeur variable, des tolérances extrêmement serrées sur des caractéristiques spécifiques sont plus importantes que la vitesse de coupe, ou le retrait de matière plutôt que la séparation est l'objectif principal.

Le laser pour les applications de machines de découpe excelle dans un domaine optimal : métaux de faible à moyenne épaisseur nécessitant une haute précision, un traitement rapide et un post-traitement minimal. En dehors de cette plage, l'utilisation forcée de la technologie laser crée des problèmes de qualité, des taux de production lents, ou les deux.

Selon l'analyse manufacturière, la découpe au laser offre des vitesses de traitement 10 fois plus rapides que les scies à ruban et de 50 à 100 fois plus rapides que la découpe filaire pour les applications appropriées. Un laser assisté par oxygène de 12 kW découpe l'acier de 40 mm à des vitesses inaccessibles pour toute autre méthode de précision. Mais ces mêmes sources mentionnent des limites : la plupart des systèmes restent en dessous de 6 kW, ce qui limite l'épaisseur pratique à environ 12 mm — et les fumées nocives provenant de certains matériaux exigent un traitement en atmosphère contrôlée.

Comprendre ces compromis vous permet d'adapter la technologie aux besoins spécifiques, plutôt que de forcer des solutions inadaptées. Mais une fois confirmé que le découpage laser convient à votre application, comment choisir entre des unités grand public pour amateurs et des systèmes industriels de production ?

Choisir un équipement pour les petites entreprises ou la production industrielle

Vous avez confirmé que le découpage laser convient à votre application — arrive maintenant une décision qui influencera toute votre opération : quelle échelle d'équipement est adaptée à votre situation spécifique ? L'écart entre une graveuse laser de bureau et une découpeuse laser industrielle ne se limite pas à la taille ou au prix. Il s'agit d'aligner les capacités sur la réalité de votre production, les contraintes d'espace et votre trajectoire de croissance.

Solutions de découpe laser pour bureaux et petites entreprises

Commencer petit ne signifie pas commencer faible. Les options actuelles de découpeuses laser métal pour ateliers domestiques et petites entreprises offrent des performances qui, il y a seulement dix ans, nécessitaient des installations industrielles. Selon analyse sectorielle , des machines comme l'OMTech 50W Fiber Laser Engraver (environ 2 730 $) offrent des capacités de gravure sur métal de haute qualité dans un encombrement réduit, adapté à la plupart des ateliers de garage ou de sous-sol.

Mais voici ce qui surprend souvent les acheteurs débutants : une machine de découpe laser métal pour usage domestique excelle généralement dans la gravure et le marquage, plutôt que dans la découpe complète des métaux épais. La plupart des systèmes compacts à fibre optique de moins de 5 000 $ permettent le marquage, la découpe de tôles fines (moins de 1 mm) et des travaux de gravure détaillés. Pour une véritable capacité de découpe de métal, il vous faudra envisager des unités dans la gamme 15 000-20 000 $, comme le Blue Elephant ELECNC-1325FL mentionné dans les guides d'équipements pour petites entreprises.

Lorsque vous évaluez un couteau laser CNC pour votre petit atelier, tenez compte de ces facteurs essentiels :

- Dimensions de la surface de travail : Les unités de bureau offrent généralement des zones de découpe allant de 300×200 mm à 600×400 mm. Avant d'acheter, mesurez la pièce la plus grande que vous utilisez habituellement — pas votre projet idéal — et ajoutez une marge de 20 % pour le positionnement du matériau.

- Limitations de puissance : Les unités de bureau les plus abordables vont de 20 W à 50 W, adaptées au marquage et à la gravure. La découpe réelle des métaux commence aux alentours de 500 W+ pour les matériaux fins, avec une puissance de 1,5 kW+ nécessaire pour la fabrication générale.

- Exigences en matière d'espace : Espace au sol minimal requis : prévoir au moins 2×3 mètres, incluant l'accès pour l'opérateur, le conduit de ventilation et le stockage des matériaux. La hauteur sous plafond est également importante : les systèmes d'extraction des fumées nécessitent un dégagement vertical.

- Investissement d'entrée de gamme : Prévoyez entre 2 500 $ et 5 000 $ pour des unités de marquage/gravure de qualité, et entre 15 000 $ et 25 000 $ pour une capacité de découpe métal sérieuse. Ajoutez-y 15 à 20 % supplémentaires pour la ventilation, les équipements de sécurité et les consommables initiaux.

- Exigences électriques : Les unités de bureau fonctionnent sur des circuits standard 110 V/220 V. Les systèmes de découpe plus puissants peuvent nécessiter des circuits dédiés de 30 A ou plus — vérifiez avant d'acheter.

- Systèmes de refroidissement : Les unités refroidies par air simplifient l'installation pour les débutants. Les systèmes refroidis par eau offrent de meilleures performances, mais ajoutent une complexité de maintenance et exigent davantage d'espace.

Le prix d'une machine de découpe laser pour les petites entreprises varie considérablement selon la capacité réelle de découpe par rapport au marquage. Un système de bureau à 3 000 $ peut produire de beaux gravages, mais peiner à découper proprement de l'acier de 0,5 mm. Comprendre cette distinction évite les déceptions et les investissements inutiles.

Capacités de production industrielle

Lorsque le volume de production dépasse ce qu'un système de bureau peut gérer, ou lorsque l'épaisseur à découper va au-delà des limites des machines grand public, l'équipement industriel devient indispensable. Une machine de découpe laser à fibre CNC conçue pour des environnements de production appartient à une catégorie entièrement différente, dont les capacités justifient un investissement souvent supérieur à 100 000 $.

Selon des recherches sur l'automatisation manufacturière, les machines modernes de découpe laser industrielle ne fonctionnent plus comme des outils autonomes. Elles s'intègrent à des lignes de production entièrement automatisées dotées de systèmes de chargement/déchargement automatique, de plates-formes à échange rapide permettant un fonctionnement quasi continu, et de logiciels sophistiqués qui optimisent les trajectoires de coupe et l'utilisation des matériaux.

Ce qui distingue les systèmes industriels de découpe laser CNC de leurs homologues plus petits :

- Normes de la zone de travail : Les formats industriels commencent généralement à 1300×2500 mm (1325) et vont jusqu'à 1500×3000 mm (3015) ou plus. Le format 3015 domine la fabrication métallique car il correspond aux dimensions standard des tôles, réduisant ainsi les pertes.

- Plage de puissance : Les systèmes de production tournent couramment entre 3 kW et 12 kW ou plus, permettant de couper des matériaux épais à des vitesses qui justifient l'investissement matériel. Une puissance plus élevée se traduit directement par une capacité de production accrue.

- Intégration de l'automatisation : Le chargement et déchargement robotisés éliminent les goulots d'étranglement liés à la manutention manuelle des matériaux. Les plateformes à double échange permettent la préparation des matériaux pendant que la découpe se poursuit, maximisant l'utilisation de la broche au-delà de 85 %.

- Capacité de volume de production : Les systèmes industriels supportent un fonctionnement continu en plusieurs postes avec des cycles d'exploitation proches de 24/7. L'ingénierie de fiabilité garantit un temps de fonctionnement que les unités plus petites ne peuvent égaler.

- Précision sous charge : Des structures robustes, des guides linéaires de précision et une construction thermiquement stable maintiennent la précision de découpe même lors de longues séries de production — essentiel pour répondre aux exigences de certification qualité IATF 16949 ou similaires.

- Sophistication logicielle : L'optimisation du nesting, la planification de production et l'intégration au ERP rationalisent les opérations, de la saisie de commande jusqu'à l'expédition.

Comprendre la relation entre puissance, vitesse et qualité

Quelle que soit l'échelle, une équation fondamentale régit vos résultats de découpe : la relation entre la puissance du laser, la vitesse de découpe et la qualité du bord. Un mauvais équilibre conduit soit à une production lente (puissance insuffisante, vitesse trop faible), soit à une mauvaise qualité (vitesse excessive par rapport à la puissance disponible).

Pour les amateurs et les exploitants de petits ateliers, cela signifie accepter des limites réalistes. Un système de 1,5 kW découpant de l'acier de 6 mm à vitesse optimale produit des bords propres. Pousser ce même système à découper de l'acier de 8 mm entraîne une chute importante de la vitesse de découpe et une dégradation de la qualité du bord : vous demandez à la machine de dépasser sa plage de fonctionnement efficace.

Les utilisateurs industriels font face aux mêmes lois physiques, mais disposent de marges plus importantes. Un système laser CNC de 6 kW traite le même acier de 6 mm à une vitesse trois à quatre fois supérieure, ou peut découper du matériau de 15 mm à des vitesses que l'unité plus petite n'atteint que sur des tôles fines. Cette différence se traduit directement par un nombre de pièces à l'heure et un coût par découpe inférieurs.

La qualité du bord suit des schémas prévisibles à toutes les échelles :

- Matériaux fins (moins de 3 mm) : Des vitesses plus élevées améliorent généralement la qualité des bords en réduisant l'apport de chaleur et en minimisant la formation de bavures.

- Épaisseur moyenne (3-10 mm) : La vitesse optimale équilibre l'apport de chaleur par rapport à l'évacuation du matériau. Trop rapide, cela crée des bords rugueux ; trop lent, cela provoque des zones affectées par la chaleur excessives.

- Sections épaisses (10 mm et plus) : La vitesse diminue considérablement, et la qualité des bords dépend davantage du choix du gaz d'assistance, de la position de focalisation et de la distance entre la buse et la pièce que de la puissance brute.

Selon recherche sur le dimensionnement des équipements , de nombreux acheteurs tombent dans le piège du « une machine pour tout » — ils achètent un équipement basé sur des besoins maximums occasionnels plutôt que sur leurs besoins réguliers de production. L'approche plus intelligente ? Adapter votre charge de travail principale à un équipement qui la gère à 70-80 % de sa capacité, en externalisant ponctuellement les travaux sur matériaux épais vers des ateliers spécialisés jusqu'à ce que le volume justifie une mise à niveau.

Que vous aménagiez un atelier de garage ou planifiiez une installation de production, le choix de l'équipement détermine votre plafond opérationnel. Mais le prix d'achat initial ne raconte qu'une partie de l'histoire : la compréhension du coût total de possession révèle si votre investissement est réellement rentable.

Analyse du coût total de possession et du retour sur investissement

Vous avez choisi l'échelle de vos équipements — mais c'est précisément ici que la plupart des acheteurs font erreur : en se concentrant sur le prix d'achat tout en ignorant les dépenses qui s'accumulent au fil des années d'utilisation. Une découpeuse laser pour métaux représente un actif de production à long terme, et non un achat ponctuel. Selon analyse sectorielle , ce qui semble peu coûteux au départ peut devenir onéreux avec le temps lorsqu'on prend en compte la consommation énergétique, les besoins en maintenance et les limites de productivité.

Analyse des frais réels d'exploitation

Pensez au coût total de possession comme à un iceberg — le prix de la machine de découpe au laser à fibre visible au-dessus de la ligne d'eau ne représente qu'une fraction de votre investissement réel. La véritable image financière apparaît lorsque vous examinez chaque catégorie de coûts sur une période de fonctionnement de 5 à 10 ans.

| Catégorie de coût | Systèmes d'entrée de gamme (15 000 $ - 40 000 $) | Systèmes milieu de gamme (40 000 $ - 70 000 $) | Systèmes industriels (70 000 $ et plus) |

|---|---|---|---|

| Investissement initial dans l'équipement | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| Installation et formation | 1 000 $ - 3 000 $ (installation de base) | 3 000 $ - 8 000 $ (modifications des infrastructures) | 10 000 $ - 25 000 $ (main-d'œuvre spécialisée, préparation des locaux) |

| Consommables (annuel) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| Électricité (annuel en fonctionnement complet) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| Maintenance (annuelle) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| Espérance de vie | 8-12 ans | 10 à 15 ans | 15-20 ans et plus |

Selon des études d'analyse des coûts, une machine au laser à fibre de 3000 W consomme environ 8,5 kW/h en pleine puissance. Lorsque vous recherchez un graveur laser à vendre, ce chiffre d'électricité peut sembler abstrait — mais multipliez-le par 2 000 heures de fonctionnement annuelles, et vous arrivez à un coût énergétique seul de 2 000 $ à 4 000 $, selon vos tarifs locaux.

La consommation de gaz d'assistance ajoute une autre dépense importante que la plupart des acheteurs sous-estiment. L'azote coûte environ 320 $ par bouteille et dure entre 12 et 16 heures de découpe continue. L'oxygène coûte environ 15 $ par bouteille et par heure. Pour les ateliers qui travaillent principalement des matériaux minces, l'utilisation d'un compresseur d'air (un laser de 3 kW nécessite un compresseur de 15 kW ; un laser de 6 kW nécessite un compresseur de 22 kW) réduit considérablement les frais continus liés aux gaz.

Plans de maintenance et remplacement des pièces consommables

Voici ce qui distingue les opérations rentables des gouffres financiers : une maintenance rigoureuse qui empêche de petits problèmes de s'aggraver jusqu'à provoquer des pannes bloquant la production. Un graveur ou système de découpe au laser à fibre requiert une attention suivie selon plusieurs intervalles :

- Tâches quotidiennes : Vérifiez l'objectif et la buse avant chaque utilisation. Contrôlez l'objectif de protection pour détecter toute contamination ou dommage. Le remplacement de l'objectif de protection coûte seulement 2 à 5 $ par objectif, mais négliger cette vérification risque d'endommager des composants beaucoup plus coûteux.

- Exigences hebdomadaires : Nettoyer les composants optiques, vérifier les réglages de pression de gaz et contrôler les niveaux de liquide de refroidissement. Inspecter le lit de coupe pour détecter l'accumulation de débris pouvant affecter le positionnement du matériau.

- Tâches mensuelles : Remplacer l'eau dans le système de refroidissement. Nettoyer la table laser et éliminer les chutes de coupe. Vérifier le système d'évacuation et les filtres à air s'il y en a. Remplacement de la buse selon les besoins (2 $ à 5 $ chacune pour les têtes de 3 kW).

- Contrôles trimestriels : Vérifier l'étalonnage du système de mouvement. Inspecter les courroies d'entraînement et les guides linéaires pour détecter l'usure. Nettoyer et lubrifier tous les composants mobiles conformément aux spécifications du fabricant.

- Exigences semestrielles : Recharger l'huile du système de lubrification. Remplacer les filtres à air/gaz (2 000 $ à 4 000 $ selon le système). Entretenir les filtres du collecteur de poussière (800 $ à 2 000 $). Entretien du compresseur d'air si applicable.

- Inspection annuelle : Vérification par un technicien qualifié incluant la vérification de la puissance du faisceau laser, la confirmation de l'alignement et l'étalonnage complet du système.

Les composants en céramique coûtent environ 5 $/pièce et durent généralement plusieurs mois sans dommage. Les composants de la machine de marquage au laser à fibre, comme les lentilles de focalisation et de collimation, ont une durée de vie beaucoup plus longue — leur remplacement n'est nécessaire que lorsqu'ils sont endommagés, souvent en raison de négligence dans les vérifications des lentilles de protection.

Calcul de votre retour sur investissement en découpe laser

La formule du ROI est simple : ROI (%) = [(Bénéfice net généré par l'investissement - Coût de l'investissement) / Coût de l'investissement] × 100. Mais selon La recherche sur l'évaluation du ROI , la plupart des entreprises atteignent un retour complet sur investissement en 18 à 24 mois lorsqu'elles prennent en compte les gains de productivité, les économies de matériaux et les améliorations d'efficacité de la main-d'œuvre.

Qu'est-ce qui génère ce retour ? Trois facteurs principaux s'accumulent pendant la période de possession :

- Impact de la vitesse de production : La découpe au laser à fibre traite les matériaux jusqu'à trois fois plus rapidement que les méthodes traditionnelles, avec des vitesses pouvant atteindre 20 mètres par minute sur les tôles fines. Cela se traduit par une capacité de production accrue de 200 à 400 % sans ajout de main-d'œuvre.

- Économie de matière : La faible largeur de découpe de 0,1 à 0,2 mm combinée à un logiciel d'optimisation avancé réduit les pertes de matière jusqu'à 20 %. Une optimisation intelligente permet des taux d'utilisation du matériau supérieurs à 80 %.

- Réduction des coûts de main-d'œuvre : Les systèmes automatisés nécessitent une intervention minimale de l'opérateur. L'élimination des opérations de finition secondaires — les bords sortent de la machine prêts à être soudés ou peints — permet d'économiser un nombre important d'heures de main-d'œuvre par pièce.

Pour une opération de taille moyenne, les économies mensuelles se répartissent généralement comme suit : économies énergétiques de 800 à 1 200 $ par rapport à des solutions moins efficaces, réduction des coûts de maintenance de 400 à 600 $ comparativement aux systèmes au CO2, et capacité de revenus supplémentaires de 3 000 à 5 000 $ grâce à un débit accru.

Considérations environnementales et d'infrastructure

Les coûts liés à la découpe laser vont au-delà des frais de fonctionnement directs et incluent des investissements essentiels en infrastructure. L'extraction des fumées n'est pas optionnelle : la vaporisation des métaux produit des particules et des gaz qui présentent des risques pour la santé et peuvent endommager les composants optiques. Prévoyez un budget de 2 000 à 10 000 $ pour un système d'extraction adéquat, selon le volume de production et les exigences réglementaires locales.

Les comparaisons en matière d'efficacité énergétique penchent nettement en faveur de la technologie à fibre. Les lasers à fibre atteignent une efficacité de conversion électrique en lumière d'environ 35 %, contre 10 à 20 % pour les lasers CO2. Selon analyse des coûts d'exploitation , les lasers CO2 consomment environ 20 $ par heure de fonctionnement, tandis que les systèmes à fibre tournent à environ 4 $ par heure — une différence qui s'accentue considérablement sur plusieurs années de production.

Lors de l'évaluation des coûts de découpe laser pour votre entreprise, souvenez-vous que les machines à faible coût se déprécient souvent plus rapidement et ont une demande moindre sur le marché secondaire. Les systèmes de meilleure qualité conservent leur valeur plus longtemps et offrent une plus grande flexibilité pour des mises à niveau ou une revente futures. La question n'est pas « Combien coûte cet équipement à l'achat ? », mais plutôt « Combien coûte-t-il à posséder, à exploiter et à utiliser sur le long terme ? »

Comprendre les coûts totaux de possession vous permet d'évaluer les investissements de manière réaliste ; toutefois, même le meilleur équipement peut donner des résultats décevants si les problèmes de découpe ne sont pas diagnostiqués. Savoir comment résoudre les défauts courants transforme la frustration en une démarche systématique de résolution de problèmes.

Résolution des défauts courants de découpe et solutions

Même le meilleur laser qui coupe du métal produit des résultats frustrants lorsque les paramètres dérivent ou que les conditions changent. La différence entre une exploitation rentable et des cauchemars en matière de qualité tient souvent à une seule compétence : la résolution systématique des problèmes. Plutôt que d'essayer des solutions au hasard, comprendre la relation entre les symptômes des défauts, leurs causes profondes et les correctifs ciblés transforme des ajustements aléatoires en une résolution prévisible des problèmes.

Diagnostic des problèmes de formation de dross et de bavures

Lorsque vous découpez au laser des tôles métalliques et que vous constatez des bords rugueux ou des matériaux solidifiés adhérant à l'arrière des découpes, vous êtes confronté aux défauts les plus courants en fabrication métallique : le dross et les bavures. Selon la recherche en contrôle qualité , ces problèmes proviennent d'un déséquilibre entre la vitesse de coupe, la puissance du laser et les paramètres du gaz d'assistance.

Les scories se forment lorsque le matériau en fusion n'est pas correctement expulsé de la zone de coupe — il se re-solidifie plutôt sur la surface inférieure. Les bavures apparaissent sous forme d'arêtes rugueuses et surélevées lorsque le laser ne parvient pas à réaliser une séparation nette. Ces deux défauts indiquent que les paramètres de votre machine de découpe laser métal doivent être ajustés, mais les corrections spécifiques diffèrent.

Pour éliminer les scories, commencez par augmenter la pression du gaz auxiliaire par incréments de 0,1 bar. Si la position de focalisation se situe sous la surface du matériau, augmentez-la progressivement. Lorsque la vitesse de coupe est trop élevée par rapport au niveau de puissance, le laser ne fait pas fondre complètement le matériau — réduisez la vitesse de 5 à 10 % et observez les résultats. Pour les bavures en particulier, l'inverse s'applique souvent : couper trop lentement ou avec une puissance excessive provoque un excès de chaleur qui crée des arêtes rugueuses. Augmentez la vitesse tout en maintenant une pénétration suffisante.

Résoudre les problèmes liés à la zone thermiquement affectée

Les zones affectées thermiquement excessives (ZAT) compromettent les propriétés du matériau autour de vos découpes, provoquant une décoloration, des déformations ou des modifications métallurgiques qui affectent les processus en aval tels que le soudage ou le pliage. Selon les guides de dépannage , la cause principale est un laser qui se déplace trop lentement ou fonctionne à une puissance excessive par rapport à l'épaisseur du matériau.

Trouver le meilleur laser pour découper vos matériaux spécifiques implique d'optimiser l'équilibre entre puissance et vitesse. Augmentez la vitesse de coupe tout en maintenant une puissance suffisante pour une pénétration propre — cela réduit l'apport de chaleur par unité de longueur. Un flux d'air assisté ou d'azote adéquat refroidit la zone de coupe et éjecte les débris avant qu'ils ne puissent se rallumer. Pour les matériaux réfléchissants comme l'aluminium, la découpe à l'azote élimine l'oxydation tout en réduisant les dommages thermiques.

| Type de problème | Les causes probables | Solutions spécifiques |

|---|---|---|

| Rebavure (adhérence inférieure) | Focalisation trop basse ; pression de gaz insuffisante ; vitesse de coupe trop élevée ; gaz auxiliaire impur | Augmenter la position de focalisation ; augmenter la pression du gaz par incréments de 0,1 bar ; réduire la vitesse de 5 à 10 % ; vérifier la pureté du gaz (99,6 % et plus pour l'azote) |

| Bavures (bords rugueux surélevés) | Vitesse trop lente ; puissance trop élevée ; focalisation au-dessus de la surface ; préparation inadéquate du matériau | Augmenter la vitesse de coupe ; réduire la puissance ; abaisser la position de focalisation ; nettoyer la surface du matériau avant la coupe |

| Découpes incomplètes | Puissance insuffisante ; vitesse excessive ; pression de gaz trop basse ; lentille contaminée | Augmenter la puissance de 5 à 10 % ; réduire la vitesse ; augmenter la pression du gaz d'assistance ; nettoyer ou remplacer la lentille de protection |

| Zone affectée thermiquement excessive | Vitesse trop lente ; puissance trop élevée ; refroidissement insuffisant ; choix inapproprié du gaz | Augmenter la vitesse tout en maintenant la pénétration ; réduire la puissance ; améliorer le flux d'air d'assistance ; passer à l'azote pour les matériaux sensibles |

| Surface de coupe rugueuse/ondulée | Pression de gaz trop élevée ; buse endommagée ; lentille contaminée ; problèmes de qualité du matériau | Réduire la pression du gaz de 0,1 à 0,2 bar ; remplacer la buse ; nettoyer les optiques ; vérifier la régularité du matériau |

Mesures préventives et points de contrôle qualité

La prévention systématique est toujours préférable au dépannage réactif. La mise en œuvre de ces pratiques de contrôle qualité permet de détecter les problèmes avant qu'ils n'affectent la production :

- Vérification avant découpe : Inspecter la lentille de protection avant chaque cycle — une vérification à 2 $ évite d'endommager des composants valant des centaines d'euros. Vérifier le centrage et l'état de la buse.

- Préparation du matériau : Nettoyer les surfaces pour éliminer les revêtements, huiles ou contaminants qui provoquent une découpe irrégulière. Vérifier la régularité de l'épaisseur sur toute la surface de la tôle.

- Documentation des paramètres : Enregistrer les réglages optimaux pour chaque combinaison matériau-épaisseur. Se référer à ces références lors du diagnostic de dérives.

- Calibration régulière : Vérifier l'alignement du foyer toutes les semaines. Vérifier les manomètres de pression de gaz mensuellement. Effectuer une inspection complète du trajet optique trimestriellement.

- Échantillonnage de la qualité de coupe : Effectuez des coupes d'essai sur des matériaux de rebut lors du changement de matériau ou après toute opération de maintenance. Vérifiez la qualité des bords avant de lancer une production.

Selon des recherches en analyse de défauts, le maintien d'une pureté de l'azote supérieure à 99,6 % empêche la décoloration bleue ou violette courante lors de la découpe de l'acier inoxydable. Un oxygène impur provoque de manière similaire une adhérence de laitier et une réduction des vitesses de coupe — vérifiez la qualité du gaz lorsque les performances se dégradent sans cause apparente.

Pour les applications de machines de gravure laser sur métal, des principes similaires s'appliquent à des niveaux de puissance plus faibles. La position du foyer devient encore plus critique lorsqu'on travaille à faible profondeur, et la préparation de la surface du matériau influence directement la régularité et le contraste du marquage.

Maîtriser le dépannage transforme votre machine de gravure au laser à fibre ou votre système de découpe en un outil de production fiable, passant d'un équipement capricieux à un atout performant. Mais la résolution systématique des problèmes ne représente qu'une partie du puzzle décisionnel : savoir évaluer votre stratégie de fabrication dans son ensemble vous permet d'exploiter au mieux les capacités de la découpe au laser.

Prendre la bonne décision en matière de découpe métallique au laser

Vous avez assimilé les détails techniques — les besoins en puissance, les comparaisons technologiques, les structures de coûts et les stratégies de dépannage. Vient maintenant le moment où les connaissances se transforment en action : synthétiser l'ensemble des éléments pour prendre une décision adaptée à votre situation spécifique. Que vous évaluiez votre premier système de découpe métallique au laser ou que vous souhaitiez remplacer une machine existante, la voie à suivre consiste à aligner les fonctionnalités sur la réalité concrète de votre production.

Élaborer la feuille de route de vos capacités de découpe métallique

Avant de contacter des fournisseurs ou de comparer des devis, faites une pause et évaluez votre position actuelle. Selon les guides d'achat sectoriels , les décisions d'équipement les plus réussies commencent par une auto-évaluation honnête plutôt que par la poursuite de spécifications techniques. Votre feuille de route débute avec ces questions fondamentales :

- Profil du matériau : Quels métaux coupez-vous le plus fréquemment ? Quelles plages d'épaisseur dominent votre production ? Un laser CNC optimisé pour l'acier inoxydable fin diffère considérablement de celui conçu pour l'acier doux épais.

- Exigences en volume : Exécutez-vous des prototypes et des petites séries, ou votre activité exige-t-elle une production continue en plusieurs postes ? Cela détermine si une machine laser CNC avec automatisation basique suffit ou si des systèmes de chargement intégrés deviennent indispensables.

- Normes de précision : Vos pièces nécessitent-elles des tolérances de ±0,1 mm ou une tolérance de ±0,25 mm est-elle acceptable ? Des tolérances plus strictes exigent des systèmes de mouvement de meilleure qualité et des protocoles de maintenance plus rigoureux.

- Sélection de la technologie : Selon votre gamme de matériaux, la technologie laser à fibre couvre-t-elle vos besoins, ou certaines applications privilégient-elles encore le CO2 ou d'autres méthodes comme le jet d'eau ?

- Dimensionnement de la puissance : Adaptez la puissance optimale — et non maximale — à l'épaisseur maximale que vous coupez régulièrement. Fonctionner à 70-80 % de la capacité prolonge la durée de vie des consommables et améliore la qualité des bords.

- Perspective globale sur les coûts : Considérez au-delà du prix d'achat : la consommation électrique, les pièces consommables, les intervalles de maintenance et la durée de vie prévue. Une découpeuse laser à fibre ayant un coût initial plus élevé offre souvent une dépense totale de possession inférieure.

- Infrastructure de support : Vérifiez la disponibilité locale du service avant de vous engager. Comme le soulignent les analystes en équipements, une machine en attente de maintenance — quelle que soit sa fiche technique — ne génère aucun revenu.

Ce cadre s'applique aussi bien lorsque vous recherchez un graveur laser métal de bureau qu'en cas de spécification d'une machine de découpe laser industrielle pour une production à haut volume. La technologie est évolutive, mais la logique décisionnelle reste constante.

S'associer à des experts en fabrication de précision

Voici ce que de nombreux acheteurs négligent : la découpe laser existe rarement de manière isolée. La plupart des pièces fabriquées nécessitent des opérations supplémentaires — formage, emboutissage, soudage, assemblage — avant d'être prêtes pour la production. Construire une capacité de fabrication implique de considérer comment la découpe laser s'intègre à l'ensemble de votre flux de travail.

Pour les applications automobiles et les composants de précision, cette intégration devient essentielle. Prenons en compte comment Technologie métallique de Shaoyi (Ningbo) exemplifie le type de partenaire de fabrication complet qui complète les capacités de découpe laser. Leur emboutissage métallique certifié IATF 16949 et leurs assemblages de précision traitent ce qui suit la découpe laser : le formage de géométries complexes, l'assemblage des composants et la livraison d'ensembles finis prêts à être installés.

Qu'est-ce qui rend ces partenariats précieux ? Plusieurs compétences se démarquent :

- Rapidité de prototypage : Lorsque vous avez besoin de valider une conception avant de passer à l'outillage de production, des délais de livraison de 5 jours accélèrent considérablement votre cycle de développement. Cela est crucial que vous soyez en train d'itérer des supports découpés au laser ou des composants de châssis emboutis.

- Support de conception pour la fabricabilité : Une analyse complète de la DFM détecte les problèmes potentiels avant qu'ils ne deviennent des corrections coûteuses. Un délai de 12 heures pour l'obtention d'un devis signifie que vous pouvez évaluer rapidement plusieurs approches de conception.

- Certification de qualité : La certification IATF 16949 — la norme de management de la qualité pour l'industrie automobile — garantit des processus cohérents pour les composants de châssis, de suspension et structurels, là où la défaillance n'est pas une option.

- La scalabilité de la production : Passer de la validation du prototype à la production de masse automatisée nécessite des partenaires capables de gérer les deux extrémités du spectre des volumes sans dégradation de la qualité.

Selon les recherches menées auprès des partenaires de fabrication, les relations de production les plus solides offrent une consultation en ingénierie, des essais de prototypes et des recommandations de matériaux, et non pas seulement du temps machine. Ce soutien réduit les risques, raccourcit les délais de livraison et garantit une production fluide pour les ensembles complexes.

Vos prochaines étapes par étape

L'endroit où vous allez dépend de votre situation actuelle :

Si vous envisagez votre premier investissement dans la découpe laser : Demandez des découpes d'essai à plusieurs fournisseurs en utilisant vos pièces de production réelles. Mesurez la précision, examinez la qualité des bords et chronométrez l'ensemble du processus. Rendez-vous chez des utilisateurs existants dans votre région et posez-leur franchement des questions sur la fiabilité et l'expérience de service.

Si vous modernisez des équipements existants : Effectuez une analyse honnête de votre capacité. Êtes-vous limité par la vitesse de coupe, l'épaisseur maximale traitable ou la manutention des matériaux ? Ciblez des mises à niveau adaptées à votre véritable goulot d'étranglement plutôt que de poursuivre des spécifications impressionnantes mais qui ne répondent pas à la réalité de votre production.

Si vous externalisez actuellement la découpe laser : Calculez vos coûts réels d'externalisation, y compris les frais d'expédition, les délais de livraison et la coordination qualité. Comparez-les aux coûts de possession d'équipements en interne sur une période de 5 à 7 ans. Le seuil de rentabilité est souvent atteint plus tôt que prévu pour des volumes constants.

Si vous avez besoin de fabrication de précision allant au-delà de la découpe : Explorez des partenariats avec des fabricants intégrés capables de prendre en charge le poinçonnage, le formage et l'assemblage en complément de vos composants découpés au laser. Pour les applications automobiles, des ressources telles que Les capacités de poinçonnage automobile de Shaoyi illustrent comment un soutien de fabrication complet simplifie la production de composants complexes.

Le passage de la compréhension de la technologie de découpe laser des métaux à sa mise en œuvre rentable exige à la fois des connaissances et une action concrète. Vous disposez désormais du cadre nécessaire : sélection de la puissance, comparaison des technologies, analyse des coûts, capacité de dépannage et critères de décision. L'étape suivante vous appartient : appliquer cette compréhension à vos défis spécifiques de fabrication et développer la capacité de découpe exigée par votre exploitation.

Questions fréquentes sur la découpe laser des métaux

1. La découpe laser des métaux est-elle coûteuse ?

Les coûts de découpe laser dépendent du type de matériau, de l'épaisseur et de la vitesse de découpe. Les tarifs horaires varient généralement entre 60 $ et 150 $, les lasers à fibre fonctionnant à environ 28 $/heure par rapport à d'autres méthodes. Bien que l'investissement initial pour l'équipement varie de 15 000 $ pour les systèmes d'entrée de gamme à plus de 120 000 $ pour les machines industrielles, les lasers à fibre atteignent une efficacité énergétique de 35 % contre 10 à 20 % pour les systèmes au CO2, réduisant ainsi significativement les coûts opérationnels à long terme. En tenant compte de l'élimination des finitions secondaires, des économies de matériaux dues aux faibles largeurs de découpe et de l'augmentation de la vitesse de production, de nombreuses entreprises atteignent un retour sur investissement complet en 18 à 24 mois.

quelle épaisseur d'acier un laser de 1000 W peut-il couper ?

Un laser à fibre de 1000 W permet généralement de couper efficacement jusqu'à 5 mm d'acier inoxydable et environ 6 mm d'acier doux. Toutefois, les performances optimales sont atteintes à 70-80 % de la capacité maximale — ce qui signifie qu'un système de 1000 W offre la meilleure qualité de coupe sur des matériaux d'une épaisseur de 3 à 4 mm. Pour les matériaux plus épais, les besoins en puissance augmentent considérablement : un système de 2000 W gère 8 à 10 mm, un système de 3000 W traite jusqu'à 12 mm, et les systèmes de 6 kW ou plus peuvent découper des sections allant jusqu'à 25 mm. La réflectivité du matériau joue également un rôle important — l'aluminium et le cuivre nécessitent une puissance supérieure de 30 à 50 % par rapport à l'acier d'épaisseur équivalente.

3. Quelle est la différence entre le découpage au laser à fibre et au laser CO2 ?

Les lasers à fibre fonctionnent à une longueur d'onde de 1,064 micromètres avec un rendement énergétique de 35 %, ce qui les rend excellents pour la découpe des métaux inférieurs à 15 mm, en particulier les matériaux réfléchissants comme l'aluminium, le laiton et le cuivre. Ils offrent une durée de vie de la source de 100 000 heures et nécessitent peu d'entretien. Les lasers CO2 utilisent une longueur d'onde de 10,6 micromètres avec un rendement de 10 à 20 %, offrant des résultats supérieurs sur les métaux épais dépassant 20 mm ainsi que sur les matériaux non métalliques tels que le bois, l'acrylique et les textiles. Les tubes CO2 doivent être remplacés tous les 20 000 à 30 000 heures. Choisissez le laser à fibre pour des opérations axées sur les métaux et le CO2 pour une polyvalence sur matériaux mixtes.

4. Puis-je utiliser un découpeur laser de bureau pour couper du métal à la maison ?

Les lasers à fibre de bureau à moins de 5 000 $ excellent dans le marquage et la gravure sur métal, mais ne permettent généralement pas de découper complètement des métaux plus épais que 1 mm. Une capacité réelle de découpe de métal commence aux alentours de 15 000 à 25 000 $ pour des systèmes d'une puissance supérieure à 500 W. Les critères clés incluent la zone de travail (généralement entre 300x200 mm et 600x400 mm), les besoins électriques, la ventilation pour l'extraction des fumées, ainsi qu'un espace minimal requis de 2x3 mètres. Pour les amateurs qui découpent occasionnellement de fines tôles, faire appel à des services comme OSH Cut ou SendCutSend s'avère souvent plus rentable que l'achat d'équipement.

5. Quand dois-je choisir le jet d'eau ou la découpe plasma plutôt que le laser ?

Choisissez le plasma pour couper des métaux conducteurs électriquement d'une épaisseur supérieure à 25 mm avec un budget limité : le plasma permet de travailler jusqu'à 150 mm d'aluminium, alors que les lasers sont limités à environ 25 mm d'acier. Sélectionnez le jet d'eau pour les applications sensibles à la chaleur nécessitant une absence totale de zone affectée thermiquement, pour les matériaux non métalliques comme la pierre ou le verre, ou pour des sections épaisses allant jusqu'à 100 mm. Le jet d'eau utilise une érosion froide par abrasif, préservant ainsi les propriétés métallurgiques essentielles pour les composants aérospatiaux ou médicaux. L'usinage par électroérosion fil convient aux besoins extrêmes de précision (±0,0001 pouce) et aux finitions miroir, bien que son coût soit de 85 $/heure contre 28 $/heure pour le laser.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —