Emboutissage des composants d’éclairage automobile : Le guide technique

TL ;DR

Poinçonnage de composants d'éclairage automobile est un procédé de fabrication haute précision utilisé pour créer des pièces métalliques critiques destinées aux systèmes d'éclairage des véhicules, notamment des bornes électriques, des dissipateurs thermiques, des boîtiers de réflecteurs et des supports de fixation. Étant donné que les assemblages LED modernes exigent une gestion thermique rigoureuse et une conductivité électrique constante, les fabricants font appel à du poinçonnage haute vitesse estampage à matrice progressive pour produire des millions de composants sans défaut. Les critères essentiels d'approvisionnement incluent le choix de matériaux tels que l'aluminium pour la dissipation de la chaleur, le cuivre pour la connectivité, et la garantie que votre partenaire dispose de la Certification IATF 16949 certification IATF 16949 pour répondre aux normes mondiales de qualité automobile.

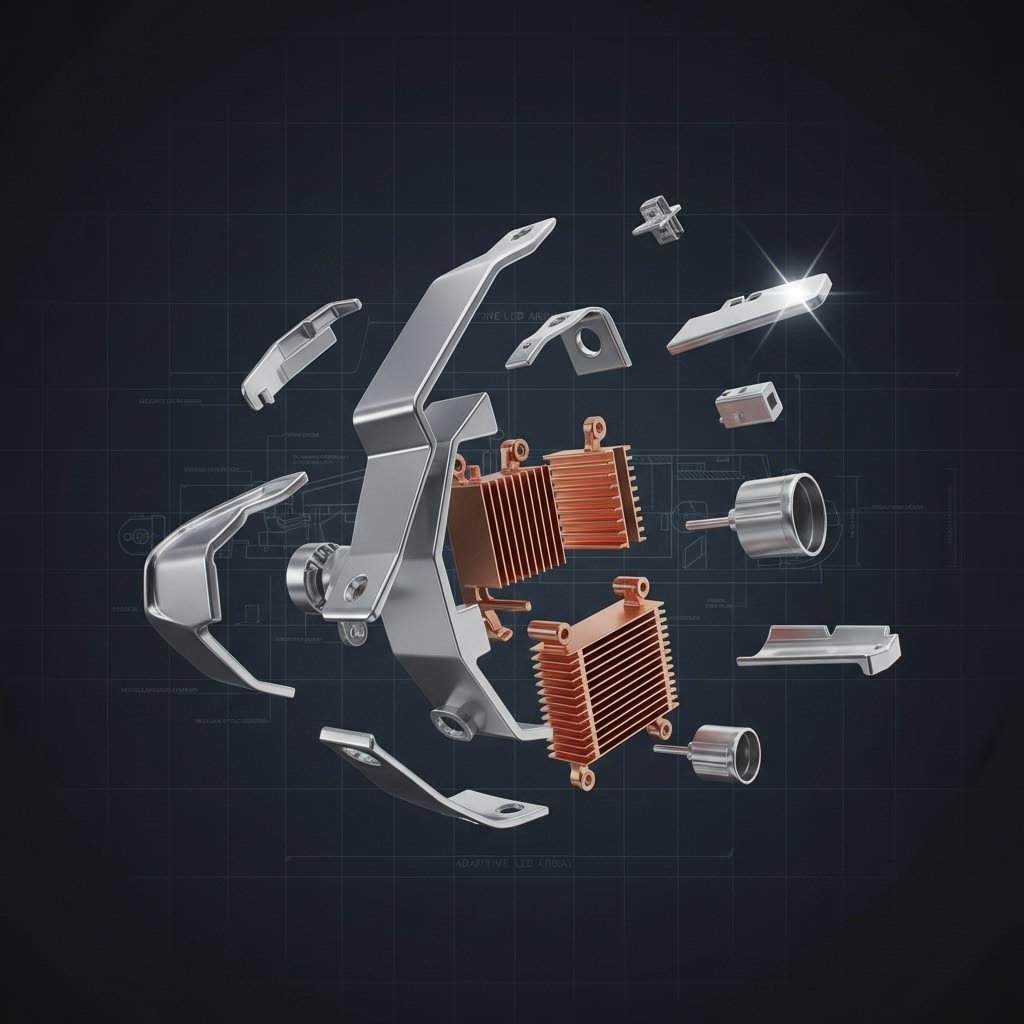

Composants critiques emboutis dans l'éclairage automobile moderne

Le passage de l'éclairage halogène à l'éclairage LED et laser-matrix a transformé la complexité des composants métalliques emboutis. Les ingénieurs automobiles n'ont plus besoin uniquement de simples supports ; ils requièrent désormais des interconnexions complexes et des solutions thermiques adaptées à des ensembles optiques avant et arrière de plus en plus compacts. L’emboutissage de haute précision remplit trois fonctions principales dans ces systèmes : la connectique électrique, le soutien structurel et la gestion thermique.

Interconnexions électriques

Le système nerveux de tout ensemble d'éclairage repose sur des composants électriques emboutis. Barres de bus et cadres de connexion sont emboutis à partir d'alliages de cuivre à haute conductivité afin de distribuer efficacement l'énergie à travers les matrices de LED. Terminaux et les connecteurs doivent maintenir l'intégrité du contact malgré les vibrations du moteur et les cycles thermiques. Contrairement aux composants électroniques grand public standards, ces pièces de qualité automobile présentent souvent des géométries complexes conçues pour s'insérer solidement dans des boîtiers moulés par injection plastique, un procédé connu sous le nom de surmoulage.

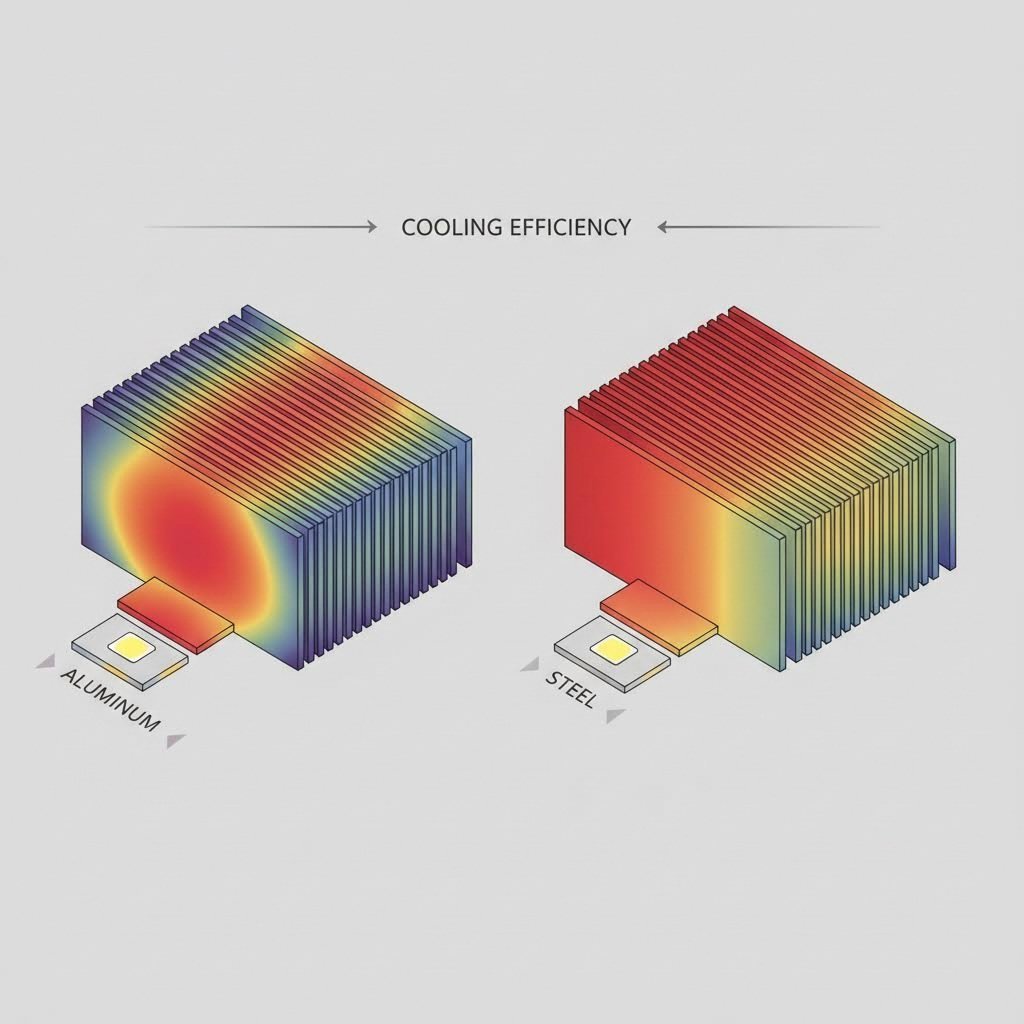

Composants de gestion thermique

La longévité des LED est directement liée à la dissipation de la chaleur. Le poinçonnage métallique offre une solution économique pour créer dissipateurs de chaleur et des dissipateurs thermiques. En emboutissant des alliages d'aluminium, les fabricants peuvent produire des composants légers offrant une grande surface destinée à éloigner la chaleur des diodes sensibles. Ces pièces sont souvent intégrées directement au circuit imprimé (PCB) ou au boîtier afin d'assurer un transfert thermique rapide.

Matériel optique et structurel

Bien que les plastiques dominent dans les lentilles, le poinçonnage métallique reste supérieur en termes de rigidité structurelle et de précision optique dans certains domaines. Bagues réflectrices et pare-ampoules nécessitent des finitions de surface de haute qualité afin de diriger les trajectoires lumineuses sans distorsion. Par ailleurs, l'acier épais utilisé pour les crochets de fixation et clips de fixation garantit que tout le module d'éclairage reste aligné et sécurisé, même lorsque le véhicule circule sur des terrains accidentés.

Stratégie de sélection des matériaux : conductivité, poids et chaleur

Sélectionner le bon matériau est un compromis d'ingénierie entre performance, poids et coût. Dans le poinçonnage des composants d'éclairage automobile, trois familles de matériaux dominent, chacune répondant à un objectif technique précis.

Alliages de cuivre et de laiton

Pour les composants électriques, Cuivre C110 (à granulé tenace électrolytique) est la référence en raison de sa conductivité électrique exceptionnelle (100 % IACS). Toutefois, le cuivre pur est mou. Pour les bornes nécessitant des propriétés de ressort afin de maintenir une pression de contact, les ingénieurs prescrivent souvent laiton ou des alliages cuivre beryllium haute performance. Ces matériaux offrent la résistance à la traction nécessaire pour résister à la fatigue tout en conservant une conductivité adéquate.

Alliages d'aluminium

Aluminium 5052 et 6061sont les choix privilégiés pour les dissipateurs thermiques et les boîtiers. L'aluminium offre une excellente conductivité thermique, essentielle pour le refroidissement des LED haute puissance, tout en pesant bien moins lourd que le cuivre ou l'acier. Il est également naturellement résistant à la corrosion, bien qu'il puisse être sujet au « grippage » (adhérence du matériau) lors du poinçonnage, ce qui nécessite des revêtements d'outils spécialisés et des lubrifiants.

Acier inoxydable et acier laminé à froid

Pour les pièces structurelles extérieures ou les composants internes exposés à l'humidité, l'acier inoxydable de la série 300 offre une résistance à la corrosion supérieure sans nécessiter de placage secondaire. Pour les supports internes où la corrosion est moins préoccupante mais où la résistance mécanique est primordiale, acier laminé à froid reste l'option la plus économique, souvent traitée après production par placage au zinc ou par peinture électrophorétique.

Procédés de fabrication : Matrice progressive vs Emboutissage profond

Le choix de la méthode d'estampage dépend largement de la géométrie du composant et du volume de production. Les projets d'éclairage automobile impliquent généralement des volumes élevés (des centaines de milliers à des millions de pièces), ce qui fait de l'efficacité un facteur déterminant.

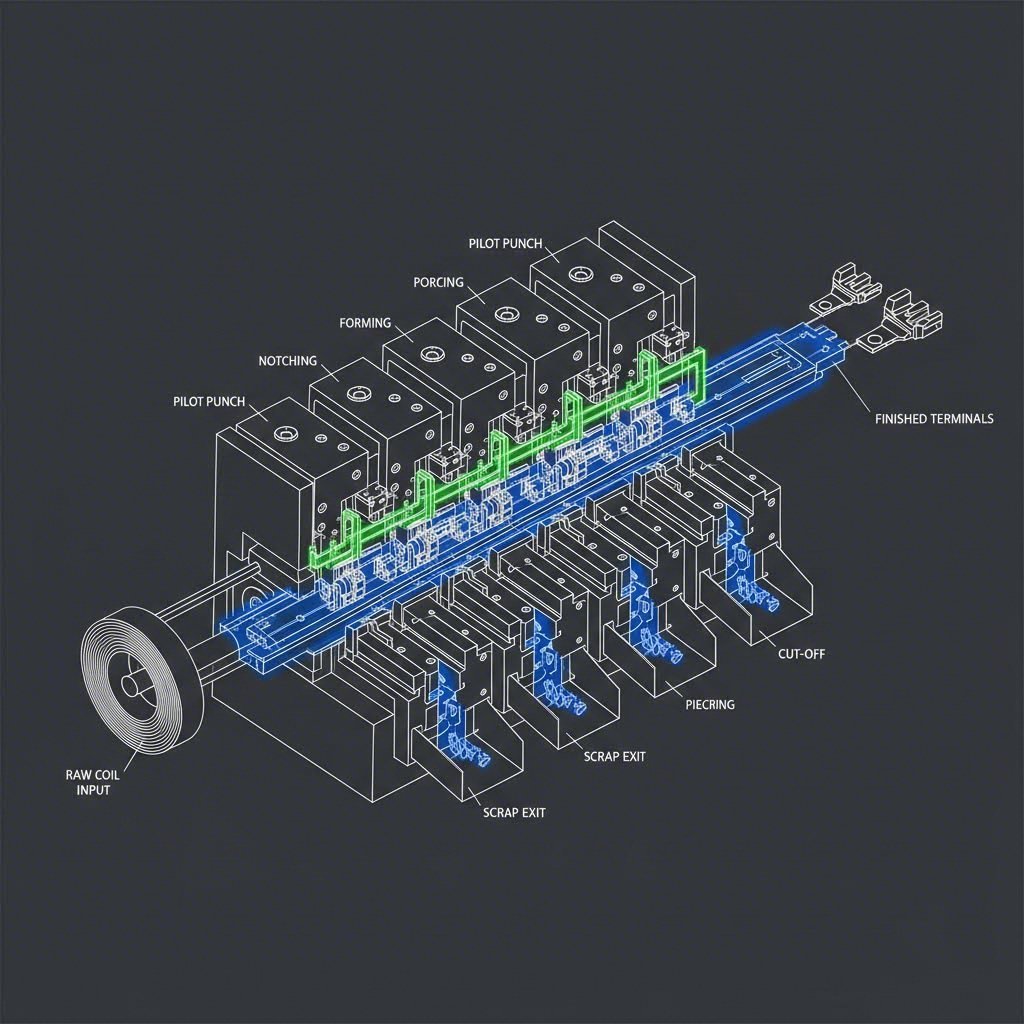

Estampage à matrice progressive

Estampage à matrice progressive est la norme industrielle pour la production de pièces complexes de petite à moyenne taille, telles que les bornes, les clips et les cadres de connexion. Dans ce procédé, une bobine métallique est alimentée à travers une série de postes situés dans un outil unique. Chaque poste effectue une opération spécifique — découpage, pliage, perforation ou repoussage — tandis que la bande avance progressivement. La pièce terminée est détachée au dernier poste. Ce procédé est extrêmement rapide, capable d'effectuer des centaines de coups par minute, garantissant ainsi un prix unitaire faible pour les grandes séries.

Emboutissage profond

Pour les composants de forme cylindrique ou cubique présentant une profondeur importante — tels que les boîtiers de condensateurs, les douilles à ampoules ou certains logements de réflecteurs — emboutissage profond est requis. Ce procédé étire la tôle métallique dans une cavité d'emboutissage. Il est techniquement exigeant, car le matériau doit s'écouler sans se déchirer ni friper. Bien qu'il soit plus lent que l'emboutissage progressif, c'est le seul moyen de créer des formes métalliques creuses continues, essentielles aux blocs optiques scellés.

Principaux défis : Précision, chaleur et finition de surface

L'emboutissage pour l'éclairage automobile présente des défis uniques qui le distinguent de l'emboutissage industriel général. Les fournisseurs doivent maîtriser des variables affectant à la fois la qualité esthétique et fonctionnelle de l'éclairage.

Qualité de surface optique est primordiale pour les réflecteurs et les bagues esthétiques. Même de microscopiques rayures ou marques d'outil peuvent diffuser la lumière de manière imprévisible ou créer des défauts visibles dans un ensemble de phare haut de gamme. Les fabricants utilisent des outils en carbure poli et des systèmes de manipulation spécialisés pour garantir que les pièces restent impeccables tout au long de la production.

Déformation thermique est un autre risque. Lorsqu'elles fonctionnent, les LED génèrent de la chaleur localisée. Les dissipateurs thermiques emboutis doivent présenter des surfaces de montage parfaitement planes afin d'assurer un contact complet avec le circuit des LED. Toute courbure ou bavure peut créer des espaces d'air, agissant comme des isolants et entraînant une défaillance prématurée des LED.

Sélection du fournisseur : approvisionnement et certification

Choisir un partenaire d'emboutissage pour l'éclairage automobile ne se limite pas au prix ; il s'agit aussi d'atténuation des risques et de capacité d'évolution. La chaîne d'approvisionnement automobile exige une adhésion stricte aux normes de qualité afin d'éviter les rappels et de garantir la sécurité.

L'incontournable : IATF 16949

Tout fournisseur fabriquant des composants pour la chaîne d'approvisionnement automobile doit être certifié selon IATF 16949 . Cette norme va au-delà de l'ISO 9001, en mettant l'accent sur la prévention des défauts, la réduction des variations et l'amélioration continue. Elle garantit que le fabricant dispose de processus solides pour l'AMDEC (Analyse des Modes de Défaillance et de leurs Effets) et le PPAP (Processus d'Approbation de Pièces de Production), assurant ainsi que chaque support ou borne réponde exactement aux spécifications techniques.

Passer du prototype à la production

Un point de friction courant dans l'approvisionnement automobile est la transition du prototype à la production de série. Les ingénieurs ont souvent besoin de petits lots pour la validation avant de s'engager dans des outillages coûteux. Trouver un partenaire capable de gérer tout ce cycle de vie est un atout. Par exemple, Shaoyi Metal Technology spécialisé dans le comblement de ce fossé, offrant des solutions complètes d'estampage allant de la fabrication rapide de prototypes (50 unités) à la production à grande échelle (des millions d'unités). Ses capacités incluent des presses pouvant atteindre 600 tonnes et une stricte conformité à la norme IATF 16949, lui permettant de livrer des composants essentiels tels que les bras de commande ainsi que des pièces d'éclairage de précision, avec une qualité constante au niveau OEM.

Approvisionnement stratégique pour l'éclairage

La performance du système d'éclairage d'un véhicule dépend autant du métal embouti situé derrière l'optique que de l'optique elle-même. En comprenant l'interaction entre les propriétés des matériaux, les procédés d'estampage et les certifications qualité, les équipes achats peuvent s'assurer la fourniture de composants garantissant sécurité, longévité et conformité réglementaire. Privilégiez les fournisseurs qui démontrent non seulement une capacité de production, mais également une compétence technique en matière de gestion des contraintes thermiques et électriques.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les dissipateurs thermiques des LED automobiles ?

Les alliages d'aluminium, en particulier les 5052 et 6061, sont la norme pour les dissipateurs thermiques LED. Ils offrent un équilibre optimal entre une haute conductivité thermique, un poids léger et une rentabilité par rapport au cuivre. L'aluminium dissipe efficacement la chaleur générée par les LED haute puissance, évitant la surchauffe et prolongeant la durée de vie du dispositif d'éclairage.

2. Pourquoi l'estampage en matrices progressives est-il privilégié pour les bornes d'éclairage ?

L'estampage en matrices progressives est privilégié car il permet la production à grande vitesse et en continu de géométries complexes avec des tolérances strictes. Étant donné que l'éclairage automobile nécessite des millions de bornes et connecteurs identiques, ce procédé garantit une grande régularité et un faible coût unitaire, essentiel pour la production de masse.

3. Les pièces embouties peuvent-elles remplacer les composants moulés sous pression dans les ensembles d'éclairage ?

Oui, dans de nombreux cas. Les pièces en tôle emboutie sont souvent plus légères et moins coûteuses à produire que leurs alternatives en fonderie sous pression. Bien que la fonderie sous pression permette des épaisseurs de paroi plus variables, l'emboutissage est supérieur pour les applications à paroi mince et haute résistance, comme les supports, les boucliers et les attaches, contribuant ainsi à la réduction globale du poids du véhicule.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —