Techniques de cintrage pour pièces automobiles : Précision technique pour tôles et tubes

TL ;DR

La fabrication automobile repose sur la maîtrise de deux catégories distinctes de techniques de cintrage pour pièces automobiles : formage de tôles pour carrosseries et supports structurels, et cintrage de tubes pour systèmes d'échappement et barres de sécurité. La réussite dans l'une ou l'autre discipline exige un contrôle précis des variables techniques telles que rayon de courbure minimum , compensation du ressort , et le sens de la fibre.

Pour les passionnés bricoleurs, des méthodes accessibles comme les plieuses manuelles ou le formage sur sac de sable peuvent produire des résultats professionnels pour des rustines de restauration. Toutefois, les applications industrielles exigent la reproductibilité offerte par les plieuses CNC et les cintreuses à mandrin afin de préserver l'intégrité structurelle sous charge. Que l'on façonne une aile ou que l'on fabrique un châssis, choisir l'alliage et la méthode appropriés fait la différence entre une pièce durable et une pièce fissurée.

Cintrage de tôle : Carrosseries et composants structurels

Le pliage de tôle est la colonne vertébrale de la restauration et de la fabrication automobile. Il englobe tout, de la fabrication de simples supports en L à la formation de courbes composées complexes pour les ailes et les passages de roue. L'objectif principal est de déformer plastiquement le métal le long d'un axe linéaire sans rompre la structure du grain du matériau.

Pour la plupart des applications automobiles, Pliage au presse-plie est la norme industrielle. Elle utilise un jeu de poinçon et de matrices pour forcer la tôle plate à prendre un angle spécifique. Comprendre les trois modes de fonctionnement du frein-presse est essentiel pour atteindre la tolérance et le rayon de pliage souhaités.

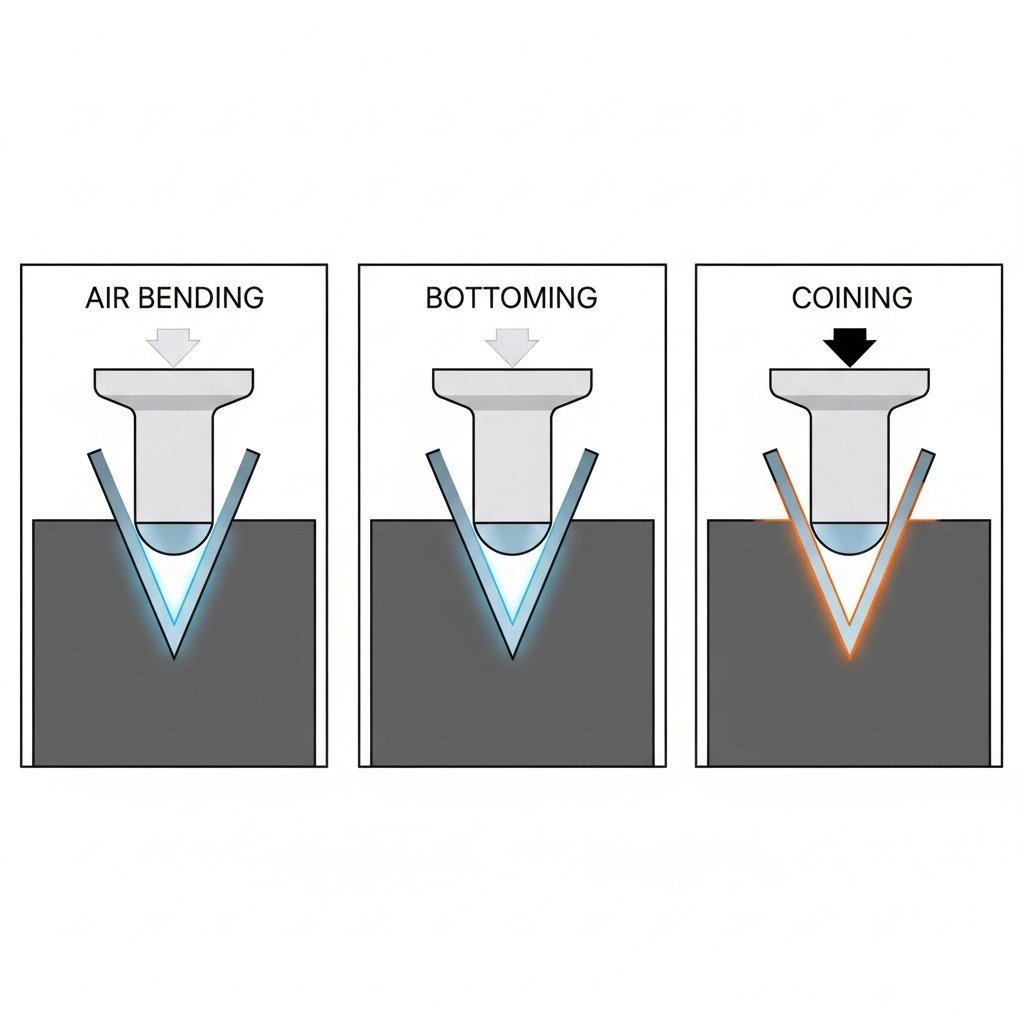

Méthodes de pliage au frein-presse : Précision et force

- Pliage par air : La technique la plus polyvalente et la plus courante. Le poinçon enfonce la tôle dans la matrice en V sans l'appuyer complètement au fond. L'angle de pliage est déterminé par la profondeur de descente du poinçon. Elle nécessite moins de tonnage et permet un "sur-pliage" pour compenser le rappel élastique, ce qui la rend idéale pour les pièces automobiles variables.

- Pliage par fondage (Bottoming) : L'embout oblige la tôle à épouser strictement la géométrie de la matrice en V. Cela réduit le ressaut élastique et offre une plus grande précision que le pliage par air, mais nécessite une force plus importante et un outillage spécifique pour chaque angle.

- Repoussage : Une méthode à haute tonnage où l'embout pénètre l'axe neutre du métal, l'amincissant sous pression extrême. Ce procédé « monnaye » le pli, éliminant totalement le ressaut élastique. Bien qu'inégalé en précision, il est rarement utilisé pour la carrosserie standard en raison du coût et de l'usure des outils.

Pliage au rouleau pour courbes

Lors de la fabrication de pièces courbes de grande taille telles que les passages de roue, les tunnels de transmission ou les capots, les freins-presse ne suffisent pas. Cintrage par rouleau utilise un système à trois rouleaux (configuration pyramidale) pour courber progressivement le métal. En ajustant la distance entre les rouleaux central et extérieurs, les fabricants peuvent obtenir un rayon régulier et fluide, sans les lignes de pli marquées associées au pliage progressif au presse-plie.

| Méthode | Meilleure application | Précision | Coût/Force |

|---|---|---|---|

| Pliage à l'air | Supports généraux, panneaux de châssis | Modéré (sensible au ressaut élastique) | Faible tonnage / Faible coût d'outillage |

| Poinçonnage à fond | Pièces structurelles de précision | Élevé | Tonnage moyen |

| Coinage | Brides/pièces OEM produites en série | Très élevé (élasticité nulle) | Haut tonnage / Forte usure |

| Cintrage par rouleau | Ailes, tunnels, courbes amples | Variable (dépend de l'opérateur) | Faible force / Machine spécialisée |

Courbure de tube : échappements, barres stabilisatrices et lignes de frein

Courber des tubes creux pose un défi particulier : la paroi extérieure s'étire et s'amincit, tandis que la paroi intérieure se comprime et s'épaissit. Sans un soutien adéquat, cette contrainte fait ovaliser (aplatir) le tube, provoque des plis ou des cassures. Dans le domaine de la performance automobile, notamment pour les collecteurs, les échappements et les barres de sécurité, il est impératif de préserver le volume interne du tube ainsi que son profil structurel.

Courbure par tirage rotatif vs. Courbure par poussoir

Pliage au coin (ou courbure par compression), méthode utilisée dans de nombreux ateliers de silencieux économiques. Un vérin hydraulique enfonce une matrice dans le tube, qui est maintenu par deux galets extérieurs. Bien qu'économique et rapide, cette méthode écrase souvent légèrement le tube, restreignant le flux d'air et réduisant la résistance structurelle. Elle n'est généralement pas adaptée aux cages de sécurité ou aux collecteurs hautes performances.

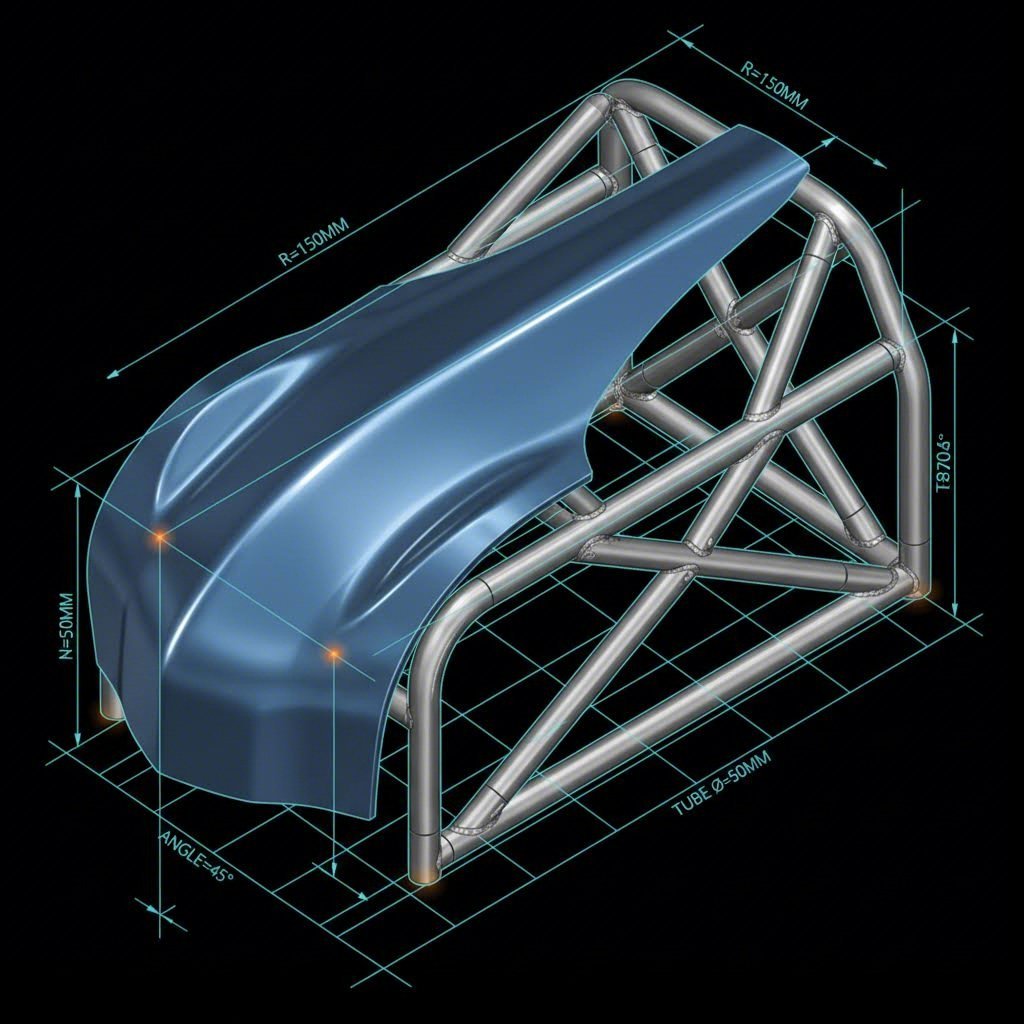

Cintrage par tirage rotatif est la norme professionnelle. Le tube est fixé à une matrice de cintrage rotative et est tiré autour de celle-ci. Cette méthode maintient un rayon de centre constant (CLR) et produit des coudes propres et reproductibles, nécessaires pour les travaux de châssis.

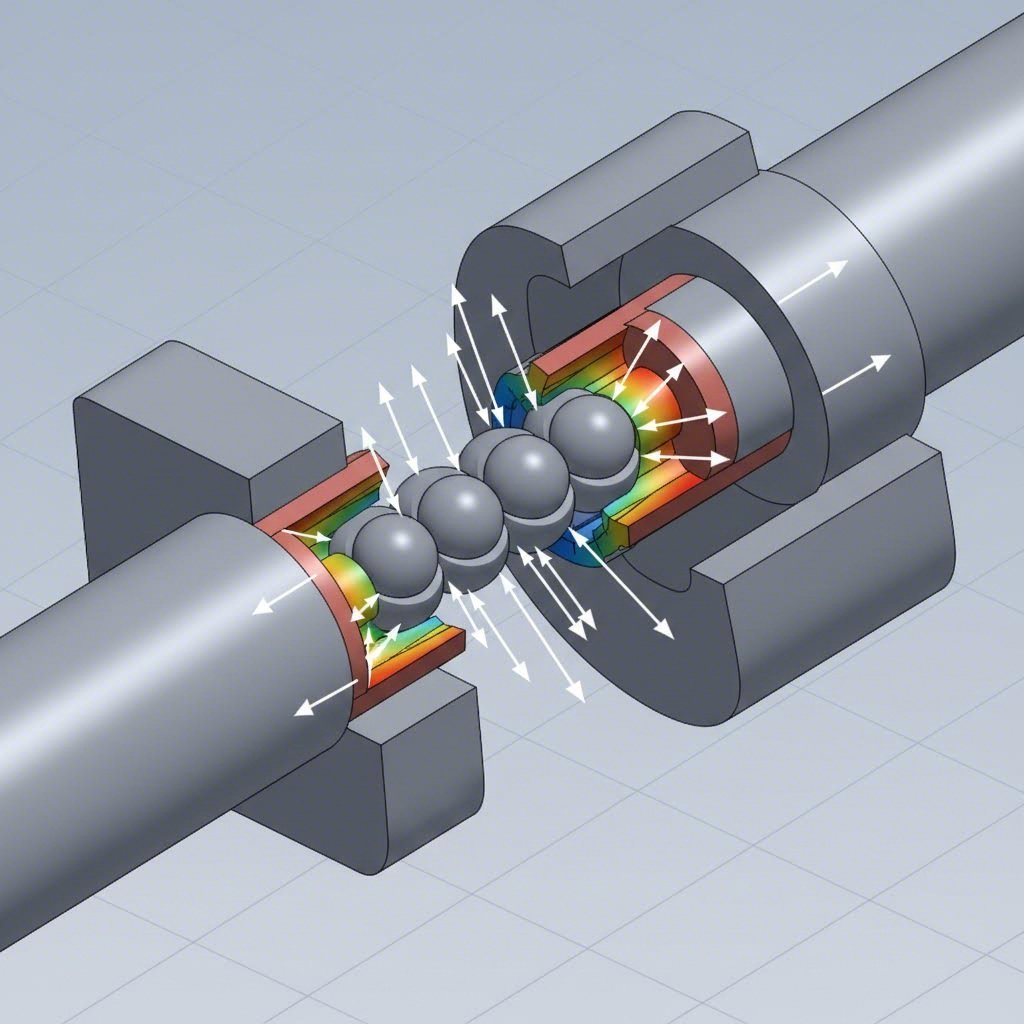

Le rôle de la tige de centrage

Pour des courbures de haute qualité, particulièrement sur l'acier inoxydable ou l'aluminium à paroi mince, un Cintrageuses est essentiel. Un mandrin est une tige pleine ou une série de maillons articulés insérés intérieur le tube pendant le cintrage.

- Soutien structurel : Il soutient les parois internes afin d'éviter l'affaissement ou le froissement.

- Efficacité du débit : En maintenant le tube parfaitement rond, le cintrage au mandrin garantit une vitesse maximale des gaz d'échappement.

- Esthétique : Il permet d'obtenir des courbures lisses et sans plis, comme on les voit sur les collecteurs et les admissions haut de gamme.

Un conseil: Lors du cintrage de tubes pour cellules de sécurité (acier DOM ou Chromoly), vérifiez les règlements de l'organisme habilitant (par exemple FIA, NHRA). La plupart interdisent les plis et exigent des rayons de courbure minimum spécifiques (généralement 3 fois le diamètre du tube) afin d'éviter les concentrations de contraintes.

La science du cintrage : considérations en matière de conception et de matériau

Maîtriser les techniques de cintrage pour pièces automobiles dépend moins de la force que des calculs. Ignorer les propriétés physiques du métal conduit à des brides fissurées et à des pièces qui ne s'ajustent pas.

Rayon de courbure minimum

Chaque métal a une limite quant à la sévérité avec laquelle il peut être cintré avant que les fibres extérieures ne se déchirent. C'est ce qu'on appelle le Rayon de courbure minimum . En règle générale pour l'acier doux, le rayon devrait être au moins égal à l'épaisseur du matériau (1T). Pour l'aluminium, notamment les alliages plus durs comme le 6061-T6, le rayon doit souvent être de 3 à 4 fois l'épaisseur afin d'éviter les fissures. Le recuit de l'aluminium (chauffage et refroidissement pour assouplir) peut permettre des pliages plus serrés.

Rebond et facteur K

Le métal a une mémoire. Après un pliage, il se détend légèrement, revenant partiellement à sa forme initiale. C'est le Rebond . Un pliage à 90 degrés pourrait nécessiter un angle de pliage de 92 ou 93 degrés pour compenser ce phénomène de déformation élastique. Les aciers à haute résistance (comme ceux utilisés dans les châssis modernes) présentent un rebond nettement plus important que l'acier doux.

Pour obtenir une précision dimensionnelle, les fabricants utilisent le Facteur K , un ratio qui définit l'emplacement de l'axe neutre (la partie du métal qui n'est ni comprimée ni étirée). Le calcul de la compensation de pliage correcte à l'aide du facteur K garantit que les dimensions finales de la pièce correspondent exactement au dessin CAO.

Outils du métier : équipement bricolage vs professionnel

La barrière à l'entrée pour la mise en forme métallique automobile est plus faible que beaucoup ne le pensent, mais l'écart entre les outils grand public et la production industrielle est considérable. Votre choix d'équipement détermine la vitesse, la répétabilité et l'épaisseur maximale que vous pouvez traiter.

Kit du fabricant amateur

Pour les passionnés de restauration et les mécaniciens sur mesure, les méthodes « manuelles » offrent souvent un meilleur contrôle pour des pièces uniques :

- Pince plieuse manuelle : Les pincettes fonctionnant par levier simple peuvent travailler les tôles fines pour des panneaux de remplacement.

- Rétreinteur/étireur : Indispensable pour créer des courbes composées (comme les canaux de vitres) en rétrécissant ou étirant mécaniquement le bord de la tôle.

- Marteau et massette : Méthode fondamentale pour aplanir les tôles et corriger les contours.

- Pliage avec étau : Avec des mâchoires douces et un maillet, un étau robuste sur établi est effectivement un « frein à coût nul » pour de petits supports.

Passage à la production industrielle

Lors du passage du prototypage à la production de masse, les techniques passent de la manipulation manuelle à l'estampage automatisé haute tonnage. Les installations industrielles utilisent des plieuses CNC pour des séquences complexes de pliage multiple et des presses d'estampage hydrauliques pour une efficacité à haut volume.

Si votre projet exige des normes de qualité rigoureuses à grande échelle, le partenariat avec un fabricant spécialisé est souvent la prochaine étape logique. Des entreprises comme Shaoyi Metal Technology proposent des solutions complètes d'estampage, exploitant des capacités de presse allant jusqu'à 600 tonnes pour fournir des composants certifiés IATF 16949. Que vous ayez besoin de bras de commande ou de sous-ensembles structurels, leur expertise comble l'écart entre le prototypage rapide et la production de millions de pièces en série.

Conclusion

L'art de façonner le métal pour des applications automobiles réside dans l'adéquation entre la technique et la fonction du composant. Alors qu'un tube d'échappement cintré au pilon pourrait suffire pour un camion agricole, un châssis destiné à la piste exige la précision du cintrage par mandrin rotatif. De même, une garniture de carrosserie nécessite la finition lisse d'un rouleau glissant, tandis qu'un support de suspension structurel repose sur la précision définie d'une pince plieuse.

Pour le fabricant en herbe, le parcours commence par la compréhension des limites du matériau — respecter le rayon de courbure minimal et anticiper le ressaut élastique. Que vous marteliez à la main une rustine de pare-chocs ou programmiez une pince plieuse CNC pour une production en série, la physique reste identique. Commencez avec le bon matériau, calculez vos marges et choisissez la méthode de pliage qui garantit sécurité et performance.

Questions fréquemment posées

1. Quelles sont les trois principales méthodes de pliage sur pince plieuse ?

Les trois principales techniques sont Pliage à l'air , Poinçonnage à fond , et Coinage le pliage par air est le plus courant en raison de sa souplesse et de ses exigences en force plus faibles. Le bottoming offre une plus grande précision en appuyant la tôle contre la matrice, tandis que l'emboutissage utilise une pression extrême pour imprimer la forme de la matrice dans le métal, éliminant ainsi totalement le ressaut élastique.

2. Quelle est la meilleure technique pour cintrer les tubes d'échappement automobiles ?

Cintrage avec mandrin est largement considérée comme la meilleure technique pour les systèmes d'échappement automobiles. En insérant une tige de soutien (mandrin) à l'intérieur du tube pendant le cintrage, cela empêche le tuyau de s'écraser ou de se rider. Cela maintient un diamètre constant du tube, assurant un flux optimal des gaz d'échappement et maximisant la performance du moteur.

3. Pourquoi l'aluminium se fissure-t-il souvent lorsqu'il est cintré pour des pièces automobiles ?

L'aluminium se fissure principalement parce que le rayon de courbure est trop serré ou que l'alliage est trop dur (comme le tempérage T6). Contrairement à l'acier doux, l'aluminium possède une ductilité moindre. Pour éviter les fissures, utilisez un rayon de courbure plus grand (généralement 3 à 4 fois l'épaisseur du matériau), effectuez le pliage à travers le sens de la fibre plutôt que dans le sens de la fibre, ou utilisez des nuances d'aluminium recuites (plus douces) pour des formes complexes.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —