Aperçu du procédé d’emboutissage métallique automobile : Du rouleau à la pièce

TL ;DR

Aperçu du processus de poinçonnage métallique automobile : Cette technique de fabrication à grande vitesse transforme des tôles planes en composants automobiles précis au moyen de presses hydrauliques ou mécaniques et d'outils sur mesure. Le procédé repose sur une pression extrême (souvent supérieure à 1 600 tonnes) pour découper, former et façonner des matériaux tels que l'acier haute résistance et l'aluminium en pièces essentielles allant des supports de châssis aux panneaux de carrosserie. Pour les ingénieurs automobiles et les équipes achats, l'emboutissage métallique offre une évolutivité, une efficacité économique et une reproductibilité inégalées, en faisant le pilier de la production de masse moderne.

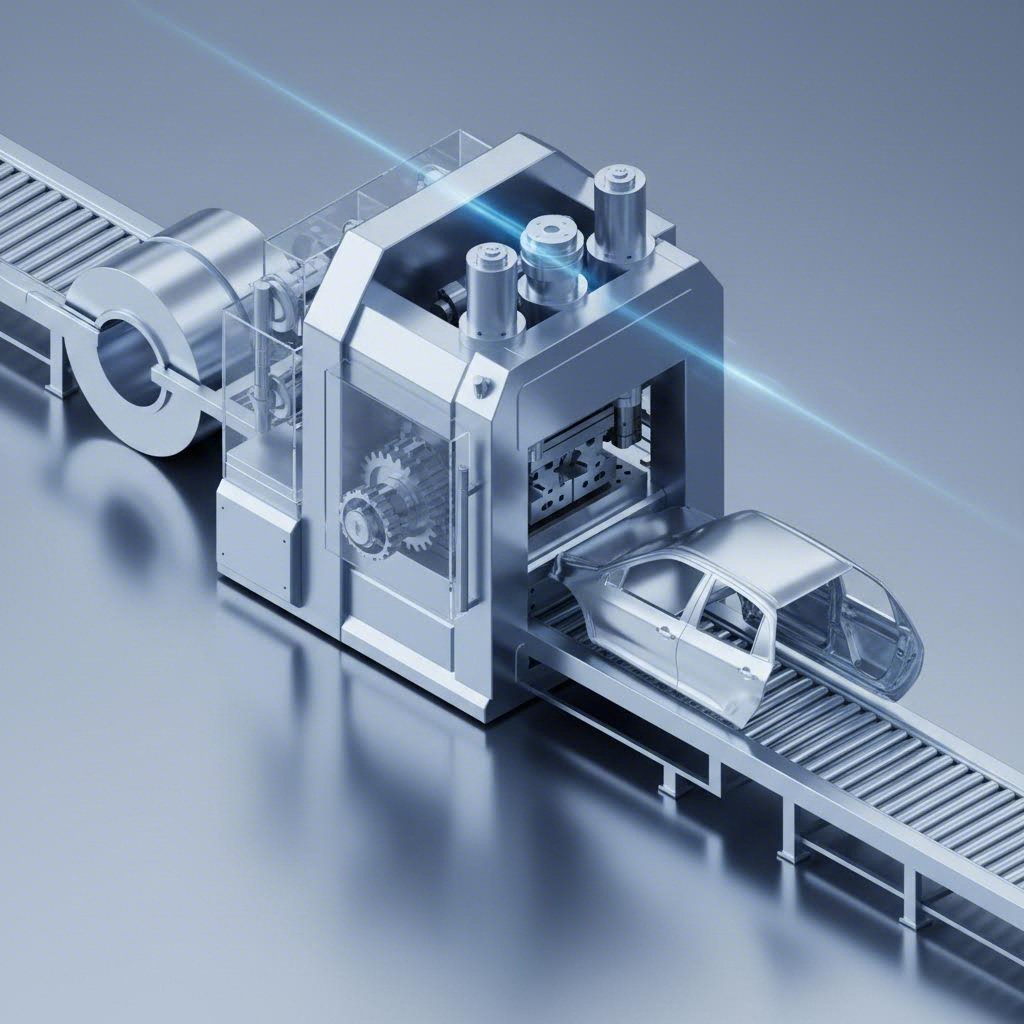

L'anatomie du procédé : de la bobine au composant

Comprendre le parcours d'une bobine métallique brute jusqu'à la pièce automobile finie implique d'observer l'intérieur de l'atelier de presse. Le procédé constitue un flux de travail chronologique où précision ingénierie et force brute se rencontrent. Selon de grands fabricants tels que Toyota , une seule opération d'estampage peut prendre aussi peu que trois secondes tout en appliquant une pression verticale équivalente à des milliers de voitures empilées les unes sur les autres.

- Conception et création de la matrice : Le processus commence bien avant que le métal n'entre en contact avec la presse. Les ingénieurs utilisent des logiciels CAO/FAO pour concevoir la pièce ainsi que la « matrice » correspondante (l'outil qui donne forme au métal). Cette étape détermine les tolérances de la pièce, souvent mesurées au millième de millimètre près, afin d'assurer un assemblage parfait.

- Alimentation du matériau : De grandes bobines de tôle sont déroulées et alimentées dans la presse. Cette étape implique souvent un redressage et un nivellement du métal afin d'éliminer toute courbure provenant de la bobine, garantissant ainsi que la « chute » entre dans la matrice parfaitement plane.

- Découpage et poinçonnage : Lorsque le métal entre dans la presse, la première opération est généralement le « découpage », où le contour brut de la pièce est découpé dans la bande. Parallèlement, des opérations de poinçonnage peuvent percer des trous nécessaires aux fixations ou à l'alignement lors de l'assemblage.

- Formage et emboutissage : C'est ici que se produit la magie. La presse force la tôle plate dans la cavité de la matrice, la déformant plastiquement pour lui donner une forme tridimensionnelle. Cela peut impliquer des opérations de pliage, d'ourlage ou d'emboutissage afin de créer de la profondeur.

- Finition : La pièce emboutie est éjectée, mais elle n'est pas encore terminée. Des étapes de post-traitement comme le débordage permettent d'éliminer les arêtes vives, tandis que des traitements de surface peuvent être appliqués pour assurer une résistance à la corrosion.

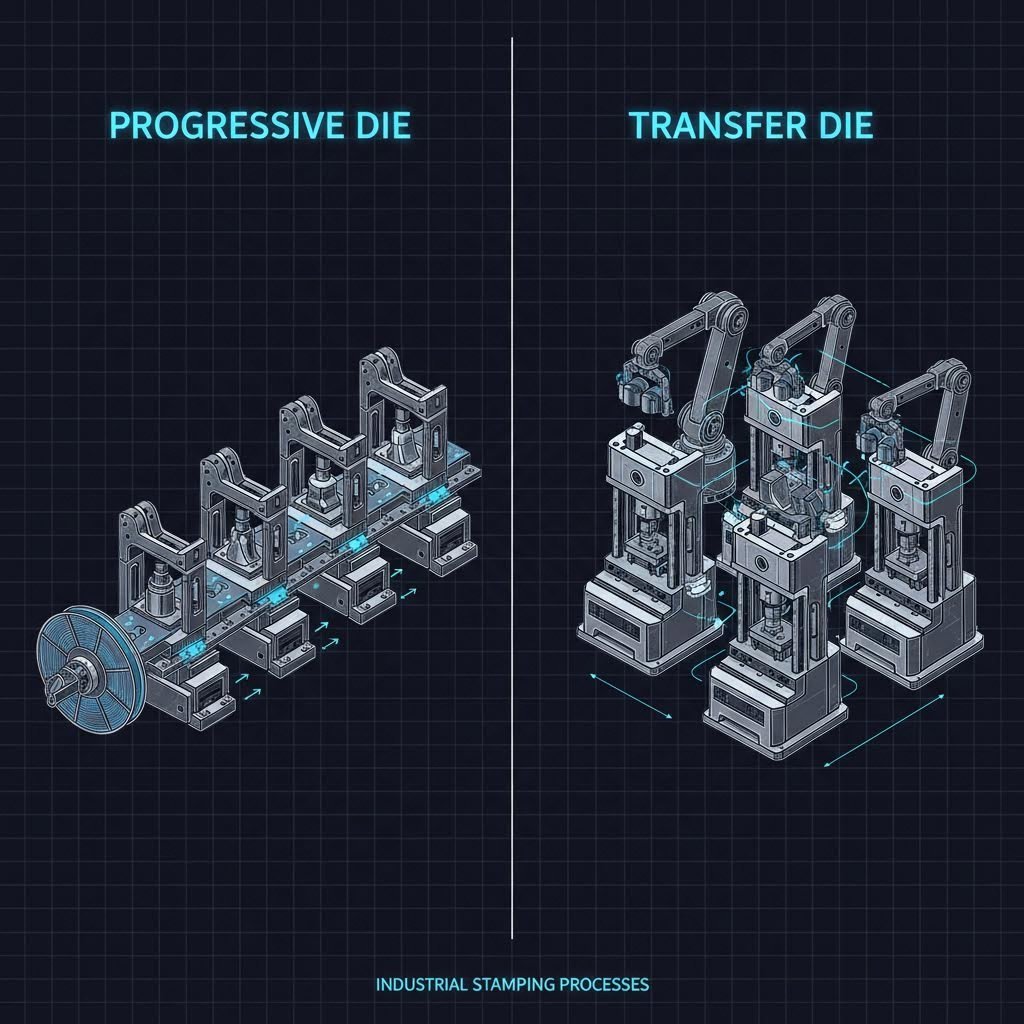

Techniques fondamentales d'emboutissage : progressive, transfert et emboutissage profond

Toutes les pièces automobiles ne se valent pas, tout comme les méthodes d'emboutissage utilisées pour les produire. Le choix de la technique dépend de la complexité, du volume et des dimensions de la pièce. Les leaders du secteur comme ESI Engineering mettent en avant trois méthodes dominantes.

Estampage à matrice progressive

Idéal pour la production à grande échelle de pièces de petite à moyenne taille, le poinçonnage progressif utilise une bande continue de métal qui s'alimente à travers une série de postes dans un outil unique. Chaque poste effectue une opération différente (découpage, pliage, perforation) au fur et à mesure que la bande avance. C'est le champion de vitesse du secteur, capable de produire des centaines de pièces par minute avec un gaspillage minimal.

Frappe de transfert

Pour des composants plus volumineux comme les panneaux de porte ou les bâti-moteurs, le poinçonnage par transfert est la norme. Contrairement au poinçonnage progressif où les pièces restent attachées à la bande métallique, ici la pièce est découpée dès le début du processus. Des « doigts » mécaniques ou des systèmes de transfert déplacent la pièce individuelle d'une station d'outil à l'autre. Cela permet de réaliser des géométries plus complexes et des formats plus grands que ce qu'une bande continue ne pourrait supporter.

Emboutissage profond

Lorsque la profondeur d'une pièce dépasse son diamètre—pensez à un boîtier de filtre à huile ou à un réservoir de carburant—le poinçonnage profond est nécessaire. Cette technique utilise un poinçon pour étirer fortement le métal dans une cavité de matrice. Elle nécessite un contrôle spécialisé de l'écoulement du matériau afin d'éviter les déchirures ou les plis pendant le processus de déformation extrême.

| Caractéristique | Découpage progressif | Moule à transfert | Emboutissage |

|---|---|---|---|

| Bénéfice principal | Haute vitesse et volume | Pièces grandes et complexes | Profondeur et formes cylindriques |

| Pièces typiques | Supports, attaches, bornes | Piliers de carrosserie, bras de suspension | Filtres à huile, boîtiers de capteurs |

| Facteur de coût | Coût unitaire plus faible | Investissement plus élevé dans les outillages | Limites de formabilité du matériau |

Science des matériaux : Quels métaux composent une voiture ?

Les jours où les voitures étaient entièrement fabriquées en acier doux sont révolus. Le poinçonnage automobile moderne implique un mélange complexe d'alliages avancés conçus pour équilibrer sécurité, poids et performance. American Industrial met en évidence la transition vers des matériaux qui soutiennent les exigences de l'industrie en matière d'allègement.

Acier haute résistance (HSS) demeure la norme industrielle pour les composants critiques pour la sécurité, tels que le châssis et l'habitacle de sécurité. Il offre une protection exceptionnelle en cas de collision, mais nécessite une force de poinçonnage nettement plus élevée par rapport à l'acier traditionnel. Les fabricants doivent utiliser des matrices trempées pour résister à l'abrasion et aux contraintes liées à la mise en forme de l'acier à haute limite d'élasticité.

L'aluminium est le matériau de prédilection pour réduire le poids du véhicule et prolonger l'autonomie des véhicules électriques (VE). Fréquemment utilisé pour les capots, les portes et les hayons, l'aluminium est plus léger que l'acier, mais plus difficile à emboutir en raison de son élasticité, qui le fait reprendre sa forme après mise en forme. Il nécessite une ingénierie précise des matrices pour compenser cette élasticité.

Autres métaux jouent un rôle structurel moindre mais une fonction massive. Avec l'essor de l'électrification des véhicules, ces métaux sont emboutis en barres omnibus, bornes et connecteurs, appréciés pour leur excellente conductivité électrique.

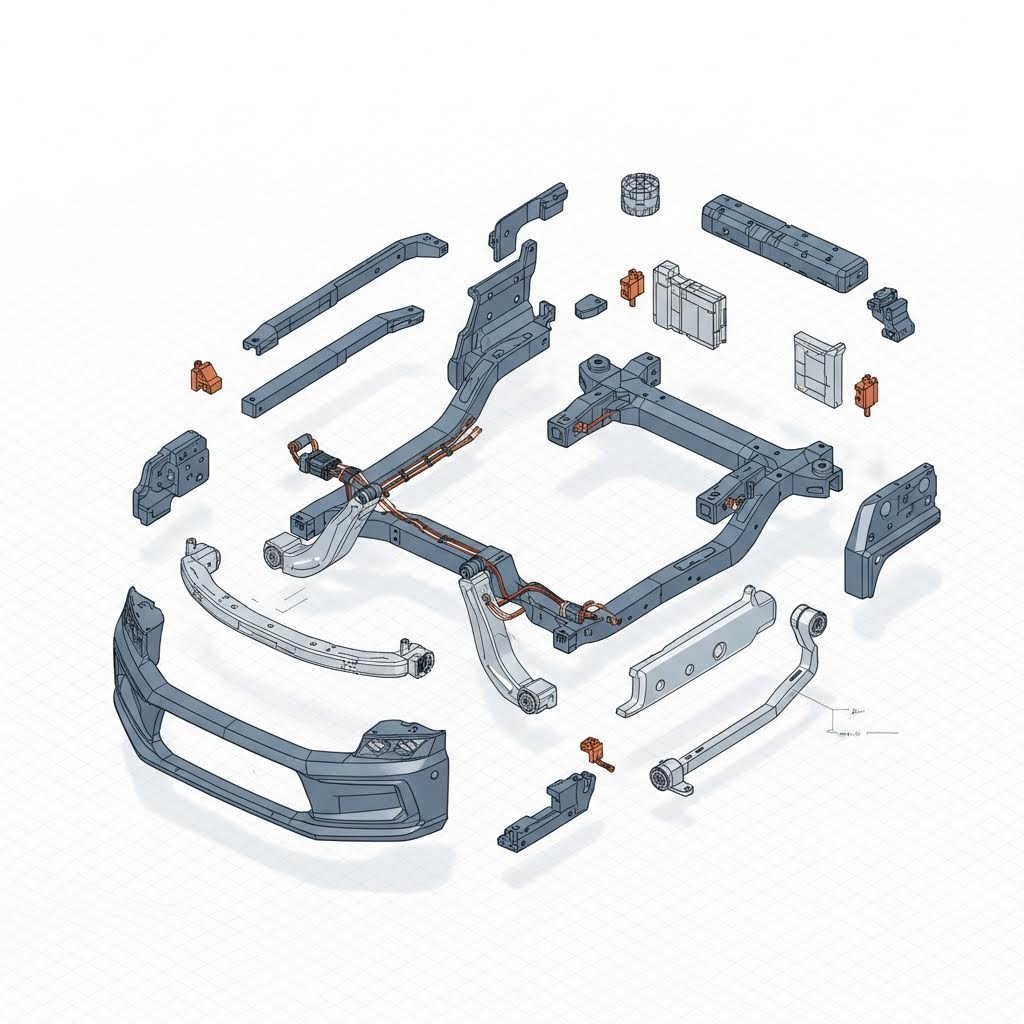

Applications automobiles : quelles pièces sont réellement embouties ?

La polyvalence du procédé d'emboutissage signifie qu'il touche presque tous les systèmes d'un véhicule. De l'extérieur brillant au cœur mécanique caché, les pièces embouties sont omniprésentes.

- Carrosserie nue : Cela fait référence au châssis du véhicule. Les pièces embouties comprennent ici de grandes panneaux comme les ailes, les capots et les toits, ainsi que les montants structurels (montants A, B et C) qui protègent les occupants. La finition de surface est critique ici ; l'emboutissage « Classe A » garantit une apparence extérieure impeccable.

- Châssis et Suspension : Ces pièces, telles que les bras de commande et les traverses, doivent supporter en permanence les vibrations et les contraintes de la route. L'emboutissage offre la durabilité et la résistance à la fatigue nécessaires.

- Transmission et moteur la précision est primordiale pour les composants moteur tels que les carter d'huile, les couvercles de culbuteur et les engrenages de transmission. Ces pièces nécessitent souvent des tolérances strictes afin d'éviter les fuites et garantir une efficacité mécanique.

Pour les fabricants qui naviguent dans l'environnement complexe entre la conception initiale et l'assemblage à grande échelle, trouver un partenaire capable de couvrir tout le spectre est essentiel. Des entreprises comme Shaoyi Metal Technology offrent solutions complètes de poinçonnage ce pont entre la fabrication rapide de prototypes et la production de masse, utilisant des presses allant jusqu'à 600 tonnes pour fournir des composants certifiés IATF 16949 pour des applications allant des systèmes de châssis à des bornes électriques complexes.

Tendances du secteur : L'avenir du poinçonnage

Le secteur automobile du poinçonnage évolue rapidement, porté par la transition vers les véhicules électriques (EV) et la fabrication intelligente. National Material note que la demande croissante d'enceintes de batteries et de systèmes de gestion thermique crée de nouvelles opportunités pour les ateliers de poinçonnage. Ces composants requièrent souvent des géométries grandes et profondes ainsi que des techniques d'assemblage spécialisées.

En outre, l'automatisation transforme le poste de presse. Les lignes modernes intègrent des capteurs IoT directement dans les matrices afin de surveiller en temps réel l'usure et de prévoir les besoins de maintenance avant toute panne. Cette approche de « poinçonnage intelligent » maximise la disponibilité et garantit que la millionième pièce produite est aussi précise que la première.

Questions fréquemment posées

1. Quelles sont les 7 étapes de la méthode de poinçonnage ?

Bien qu'il existe des variations, les sept étapes courantes d'un processus complet d'estampage comprennent : 1. Découpage (découpe de la forme brute), 2. Perçage (poinçonnage de trous), 3. Emboutissage (création de profondeur), 4. Pliage (formage d'angles), 5. Pliage à l'air (formage sans fondement), 6. Aplanissage et Repoussage (report des détails et fixation de la forme finale), et 7. Ébarbage par pincement (élimination du matériau excédentaire sur les pièces embouties).

2. Quels sont les quatre types de poinçonnage métallique ?

Les quatre catégories principales sont le poinçonnage progressif (formage continu automatisé), le poinçonnage par transfert (pour pièces volumineuses déplacées mécaniquement), le poinçonnage par emboutissage profond (pour formes creuses profondes) et le poinçonnage à quatre directions ou multi-directionnel (pour des pliages complexes effectués simultanément depuis quatre directions).

3. Quel est le processus de poinçonnage en fabrication automatisée ?

En fabrication automatisée, le poinçonnage implique des systèmes interconnectés où des bras robotisés ou des alimentateurs mécaniques déplacent la tôle dans la ligne de presse avec un minimum d'intervention humaine. Cela inclut l'alimentation automatique de bandes enroulées, le transfert robotisé entre les postes d'outillage et des systèmes d'inspection optique automatisés qui vérifient la qualité à grande vitesse.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —