Automaalioteollisuuden työkalurakentaminen: Mikä työkalu mihinkin komponenttiin?

Johdanto

Kun tarkastelemme modernia ajoneuvoa, näemme muotoilua ja mukavuutta. Mutta asiantuntijoina tiedämme: maalin alla piilee insinööritaidon mestariteos, jota ei voitaisi saavuttaa ilman erittäin tarkkaa muovausmenetelmää. Tämän valmistuksen ydin on Työkalurakentaminen autoteollisuudelle . Olipa kyseessä monimutkaiset karoseriosat, rakennekomponentit tai pienet kiinnikkeet – jokainen osa vaatii tietynlaisen työkaluratkaisun.

Tässä artikkelissa sukellamme syvälle leikkaus- ja muovausmenetelmien maailmaan. Selvitämme, millaisia työkalutyyppejä on olemassa, missä niiden erot piilevät ja kuinka teette oikean valinnan projektinne kannalta. Lue lisää asiantuntemuksestamme muovausmenetelmissä .

Miksi työkalurakentaminen autoteollisuudessa on niin ratkaisevan tärkeää

Nykyajoneuvojen vaatimukset kasvavat jatkuvasti: niiden on oltava kevyempiä päästöjen vähentämiseksi (kevyt rakenne) ja samalla turvallisempia (kolarisuorituskyky). Tämä asettaa Työkalurakentaminen autoteollisuudelle edessä on valtavat haasteet. Kyse ei ole enää vain levyn taivuttamisesta. Kyse on korkean lujuuden terästen, alumiiniseosten ja monimutkaisten geometrioiden hallinnasta mahdollisimman suurella toistotarkkuudella.

Nykyisten tutkimusten mukaan Verband der Automobilindustrie (VDA) on kevytrakentelu yksi tärkeimmistä innovaatioiden ajureista valmistustekniikassa. Tästä syystä werkzeugbau automotive alueella oikean työkaluratkaisun valinta ratkaisee koko ajoneuvoprojektin taloudellisuuden. Väärä ratkaisu voi johtaa korkeisiin yksikkökustannuksiin tai epävakaaseen prosessiin.

Tärkeimmät työkalutyypit yleiskatsauksena

Autoteollisuuden metalliosien valmistamiseen meillä on käytössämme useita menetelmiä. Tässä kolme keskeisintä työkalutyyppiä, jotka jokaisen tulisi Työkalurakentaminen autoteollisuudelle tuntema:

1. Seurantayhdistelmätyökalut (Progressive Dies)

Seurausyhdistelytyökalu on työkalujen sprintteri. Tässä levyjuola (kela) kulkee työkalun läpi, ja jokaisella puristimen iskulla suoritetaan useita työstövaiheita samanaikaisesti (leikkaus, taivutus, muovaus), kunnes lopulta valmis osa irtoaa. .

Käyttöalue: Pienet keskikokoiset osat (esim. kiinnikkeet, vahvistuslevyt).

Edut: Erittäin korkea tuotantokapasiteetti, tehokas materiaalivirta.

Haitta: Rajoitettu osakoko.

Monille asiakkaillemme Seurausyhdistelypursotus on edullisin ratkaisu suuriin eriin.

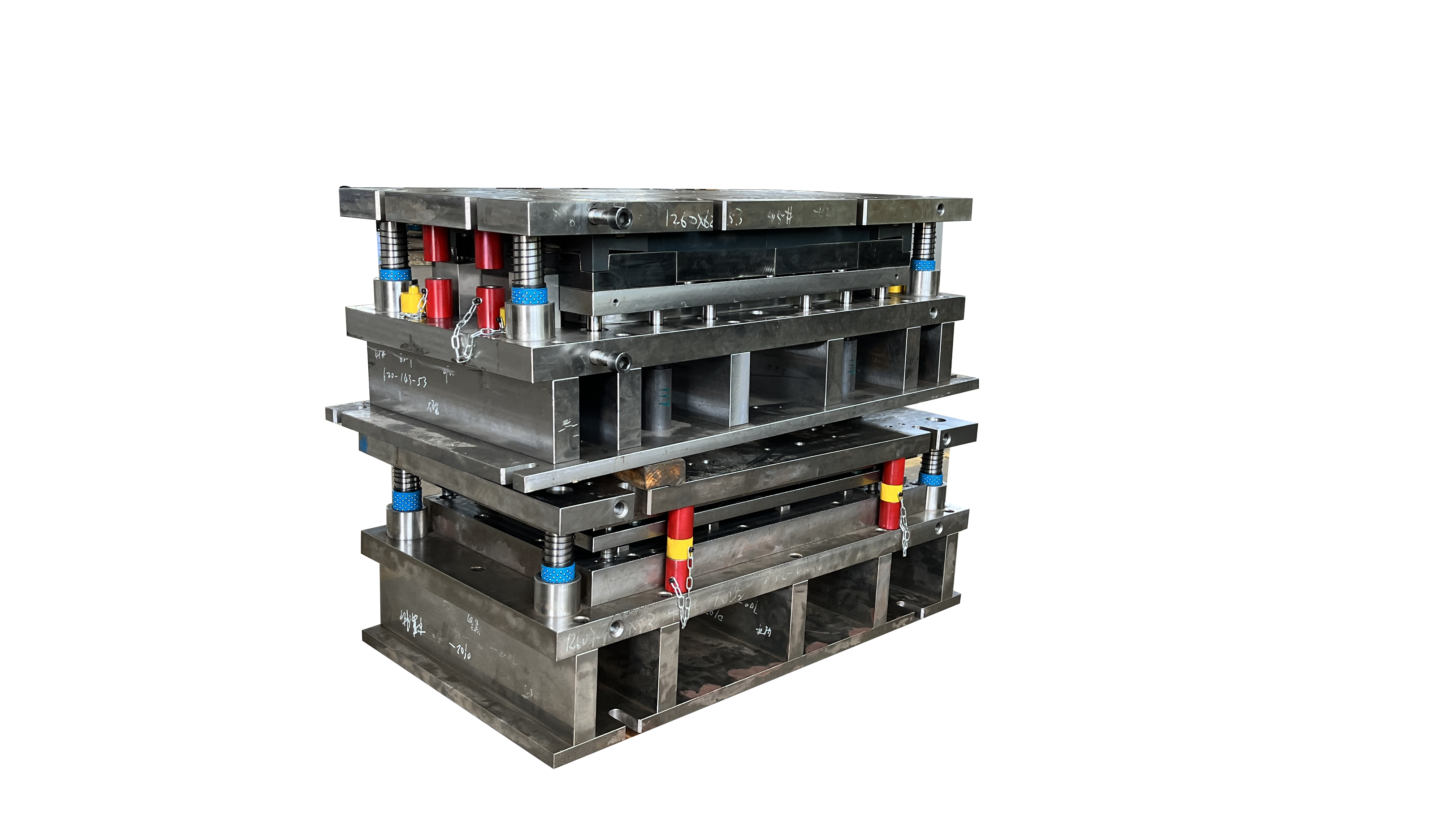

2. Siirtotyökalut (Transfer Dies)

Kun osat kasvavat suuremmiksi tai geometria on niin monimutkainen, ettei niitä enää voida pitää kiinni "nauhalla", käytetään werkzeugbau automotive siirtotyökalua. Tässä levyt siirretään tarttumakiskoilla asemalta toiselle.

Käyttöalue: Suuret rakenneosat, monimutkaiset autokorin osat.

Edut: Maksimaalinen muotoilujoustavuus, materiaalin käytön optimointi (nesting).

Haitta: Hitaammat sykliajat, korkeammat investoinnit.

3. Syvävetotyökalut (Deep Drawing Dies)

Vaikka syväveto usein integroidaan siirto- tai jatkoyhdistelmäprosesseihin, se on kuitenkin kuninkaallinen muovausmenetelmä Työkalurakentaminen autoteollisuudelle . Tässä tasainen levy muovataan ontoksi kappaleeksi.

Erityispiirre: Tässä vaakutusvaippa-, vaakutusmatrisi- ja levyhaltijan vuorovaikutus on ratkaisevaa. Simuloinnit ohjelmistolla kuten AutoForm ovat tässä pakollisia, jotta voidaan välttää kimmoisuus ja halkeamat.

Päätöksentukiväline: Mikä työkalu projektiinne?

Valinta folioyhdistelmä- ja siirtotyökalun välillä on yksi yleisimmistä kysymyksistä, joita asiakkaat esittävät meille yhteydessä Työkalurakentaminen autoteollisuudelle tässä on päätöksentukiväline:

|

Kriteeri |

Folioyhdistelmätyökalu |

Siirtotyökalu |

|

Osakoon pituus |

Pieni keskikokoiseen |

Keskikokoinen – suuri |

|

Monimutkaisuus |

Keskikokoinen – korkea |

Erittäin korkea |

|

Määrä |

Erittäin korkea (massatuotanto) |

Korkea |

|

Materiaalin käyttö |

Ruoat |

Korkea (optimoitu) |

|

Investointi |

Ruoat |

Korkea (automaation vuoksi) |

Asiantuntijavinkki: Älä anna, että pelkät työkalukustannukset ohjaavat. Kokonaishinta werkzeugbau automotive on Osahinnat (kappalehinta) koko käyttöiän ajan ratkaisevat. Kalliimman siirtotyökalun kustannukset voidaan usein nopeasti kiristää materiaalisäästöillä. Käytä mielellämme Neuvontapalveluamme kustannusanalyysiä varten .

Prototyyppityökalut vs. sarjatuotantotyökalut

Ennen kuin sarjatuotantotyökalu (hard tooling) valmistetaan karkaistusta teräksestä, hankkeet kulkevat usein Työkalurakentaminen autoteollisuudelle prototyyppivaiheen läpi.

Soft tooling: Työkalut pehmeämmästä teräksestä/alumiinista pienille erille.

Hard Tooling: Lopullinen sarjatuotantotyökalu miljoonia iskuja varten.

Siirtyminen prototyypistä sarjatuotantoon on kriittistä. Kokenut yhteistyökumppani werkzeugbau automotive hyödyntää prototyyppivaiheen kokemuksia optimoidakseen sarjatuotantotyökalun.

Yhteenveto: Laatu alkaa työkalusta

Olitpa sitten opiskelija tai OEM-yrityksen osto-osa: Ymmärtääkseen eroavaisuudet seuraavan yhdistelmän ja siirtotekniikan välillä, on olennaista. Työkalurakentaminen autoteollisuudelle ala ei ole staattinen – se kehittyy jatkuvasti.

Jotta menestyisit, tarvitset kumppanin, joka ymmärtää prosessit. Oikea työkalustrategia takaa laadun ja kilpailukyvyn.

Haluatko keskustella seuraavasta projektistasi?

Sinulla on osan piirustus, etkä ole varma, mikä työkaluratkaisu on taloudellisesti paras?

Ota yhteyttä minuun nyt sitoutumattomaan toteutettavuusanalyysiin. Yhdessä varmistetaan, että osa menee täydellisesti sarjatuotantoon.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —