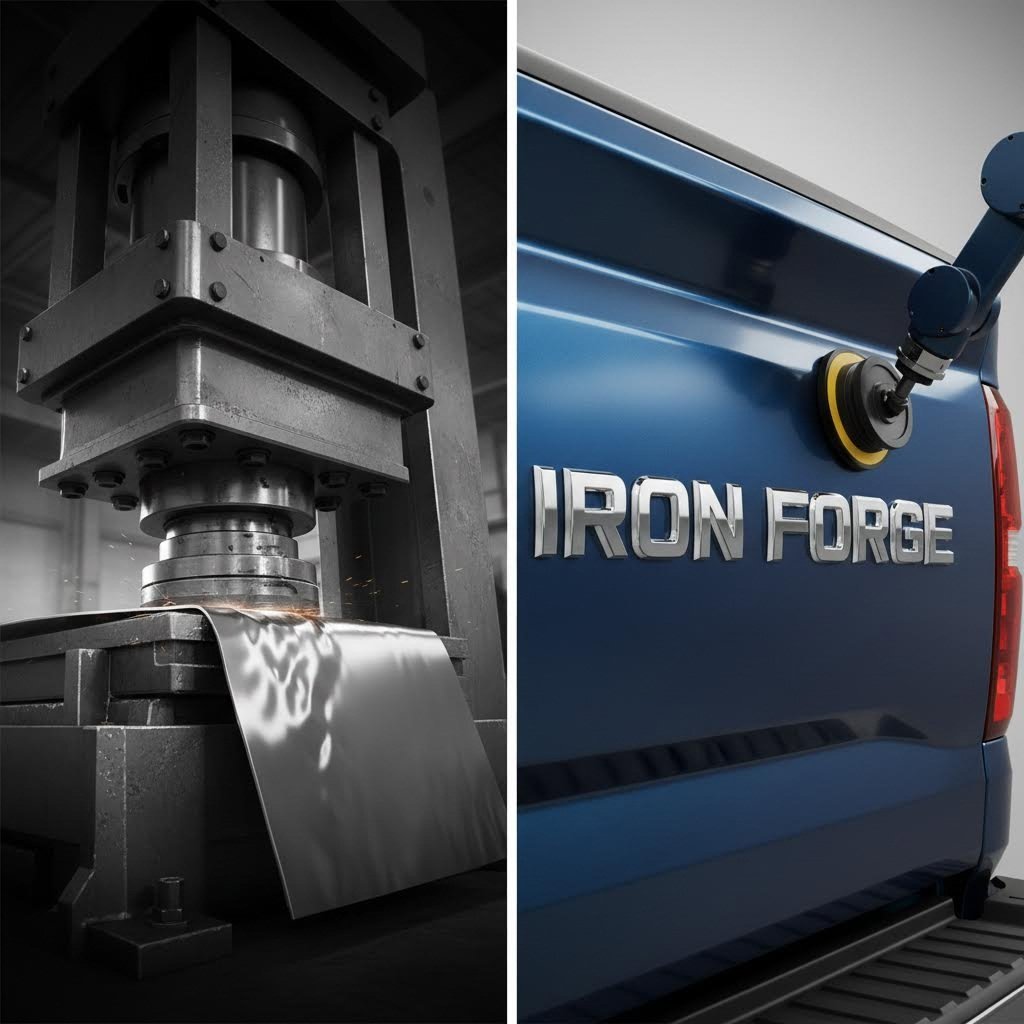

Takaluukun muotoilu autoteollisuudessa: Tehtaan puristus räätälöityyn kirjontaan

TL;DR

Takaoven leimautus autoteollisuudessa viittaa kahteen eri käsitteeseen tarpeidesi mukaan: teolliseen valmistusprosessiin muodostaa peräoven levyistä käyttäen suuritehosiä pressuja, ja suositun jälkimarkkinamuokkaukseen täyttää näitä leimattuja merkkiloukkuja (kuten CHEVROLET tai TOYOTA) 3D-kirjaimin.

Valmistajille tämä tarkoittaa tarkkaa konetekniikkaa hydraulisella pressulla luoda "Class A" -pinnat alumiinista tai teräslevyistä. Pakettiautojen omistajille se tarkoittaa tehdasnäköisen ulkon muokkaamista sisäänrakennetuilla kirjainleikeillä valmistetuista vinyylistä, ABS-muovista tai rostumatonta terästä, jotta logosta tulee erottuvampi. Tämä opas kattaa molemmat leimauksen taustalla olevan konetekniikan ja käytännön askelet muokata sitä.

Leimauksen taustalla oleva tekniikka: Valmistusprosessi

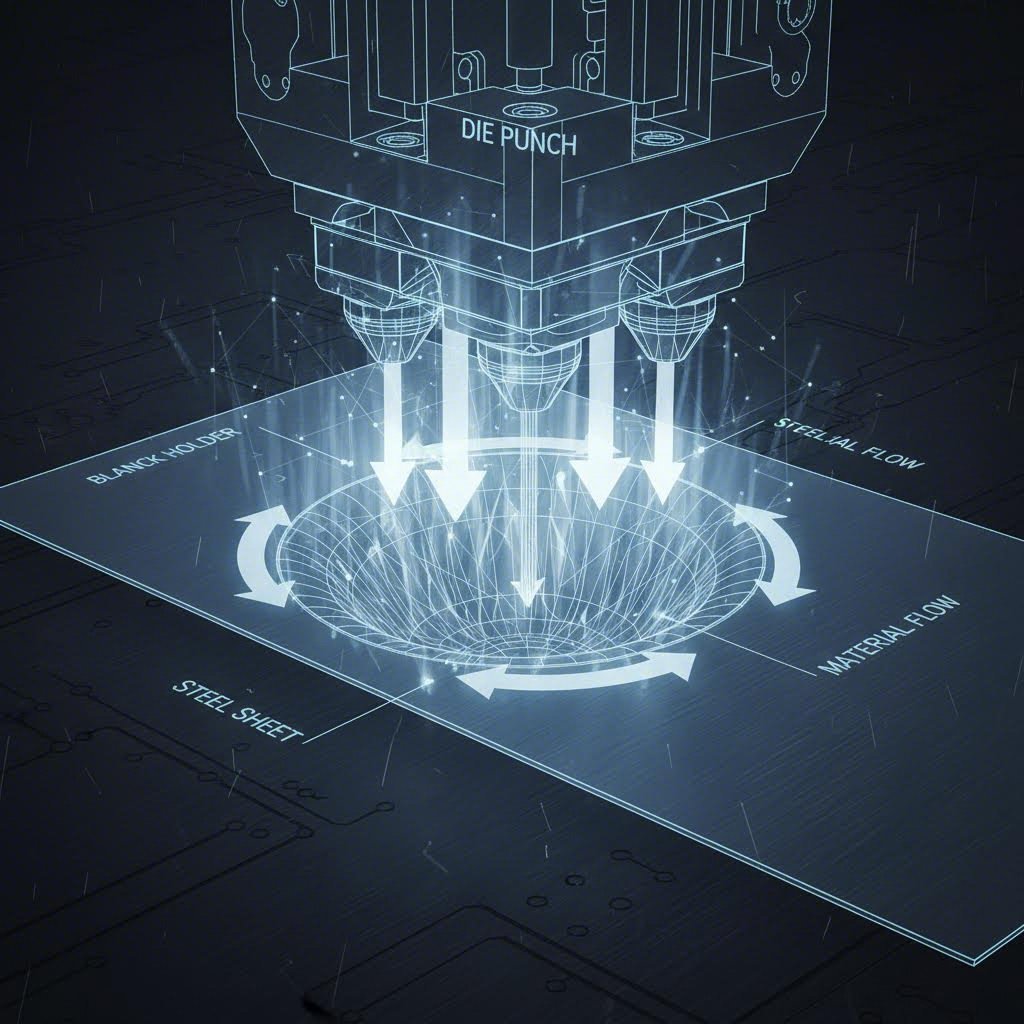

Ennen kuin takaluukku pääsee jälleenmyyjäalueelle, se muuttuu voimakkaasti mutta tarkasti. Automaattinen leimaus on prosessi, jossa litteät metallipullat muunnetaan monimutkaisiksi kolmiulotteisiksi muotoiksi massiivisten kuormien ja hydraulisten painamoiden avulla. Ulkopuolet, kuten takaoveet, ovat kriittinen vaihe, joka määrittelee ajoneuvon rakenteellisen koskemattomuuden ja esteettisen vaikutuksen.

Prosessi alkaa yleensä kylmästä märkistämistä vakiokehyspaneeleissa, joissa levytuotantoa käytetään paineessa huoneenlämmössä. Mies "taisi" metallia naisen "kuolemaan" ja vetäisi sen halutun muotoon. Rakennuskomponenttien osalta, jotka vaativat valtavaa lujuutta ilman painonlisää, valmistajat käyttävät kuitenkin yhä enemmän lämpömerkit (tai puristuksen kovettaminen). Kuten yksityiskohtaisesti Valmistaja tämä tarkoittaa boori teräksen lämmitystä lähes 900 °C:n lämpötilaan ennen leimaamista, jolloin saadaan osia, joiden vetovoima on jopa 2000 MPa.

Näkyvien komponenttien, kuten takaluukun ihon, osalta ensisijainen tavoite on Class A -pinta - Mitä? Tämä tekniikan termi viittaa virheettömään, peiliä kaltaiseen sileään viimeistelyyn, jossa ei ole aaltoja tai vikoja, mikä on välttämätöntä maalauksen kannalta. Tämän saavuttaminen syvien, painettujen logojen (kuten massiiviset "RAM" tai "FORD" -lohkot) leimaamisen aikana vaatii "syvän vetämisen" kykyä venytellä metallia revittelemättä sitä. Valmistajien on tasapainotettava materiaalin joustavuutta ja kuoren painetta estääkseen "kevyyden", jolloin metalli yrittää palata alkuperäiseen muotoonsa.

Jos olet autoteollisuuden insinööri tai hankintaviranomainen, joka haluaa laajentaa tällaista tuotantoa, tarvitaan usein erikoistuneita kumppaneita. Shaoyi Metal Technology tarjoaa kattavia leimausratkaisuja, jotka kattavat aukon nopeasta prototyyppivalmistuksesta suurten volyymien valmistukseen, ja käyttää jopa 600 tonnin painamoita IATF 16949 -standardien mukaisten tarkkuuskomponenttien tuottamiseen.

Tyyppihyväksyntää varten: Kirjoitukset ja sisällytykset

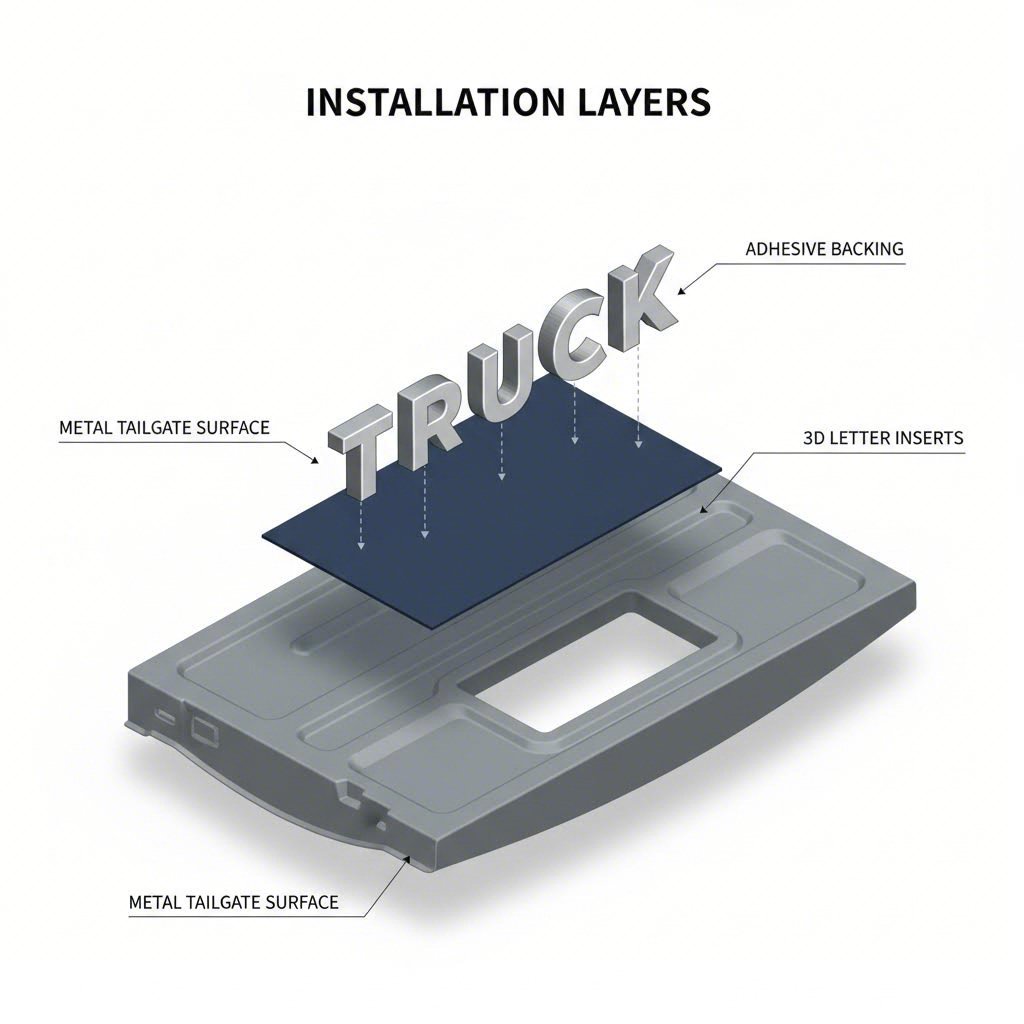

Useimmille kuorma-autojen omistajille takaluukun leimaaminen ei ole hydraulisia painamoita vaan esteettistä. Tehtaan takaoveissa on usein merkki, joka on leimattu metalliin, mutta maalattu samaksi väriksi kuin kuorma-auto, jolloin logo häviää taustalle. Nykyään suosituin muutos on täyttää nämä korot jälkimarkkinoiden kirjaimilla, jotta saadaan kontrastitasoinen, mukautettu ulkonäkö.

Markkinoilla on kolme päämateriaalia, joista kukin on kestävä ja visuaalisesti erilainen:

- Vinyylikuittimet: - Edullisin vaihtoehto. Nämä ovat ohuita tarroja. Vaikka ne ovat halpoja, ne ovat taipuvaisia kuorimaan muutaman vuoden autonpesun ja UV-säteilyn jälkeen.

- ABS-muovinen (3D-kupoliit): Merkittävä parannus, nämä ovat jäykkiä, paksuja kirjaimia, joissa on usein piikkikärki. Ne näyttävät tehtaalta peräisin olevilta "merkkeiltä" ja ovat yleensä riittävän kestäviä jokapäiväisille kuljettajille.

- Muut, joissa on vähintään 50 painoprosenttia: Ensi-iltaan kiinnostuneiden suosikki. Putcon kaltaiset tuotemerkit tarjoavat kiillotettuja tai mustia platina-ruostumattomasta teräksestä valmistettuja kirjaimia, jotka leikattiin laserleikkauksella leimatun alueen erityiseen kaareuteen. Ne ovat lähes tuhoamattomia ja vaikuttavat hyvin.

Asennusohje: Näiden laitteiden menestys riippuu täysin pintavalmistautumisesta. Takaluukun leimat ovat kuin vesikylmät maantieristä ja vaahdista. Ennen liima-alustan kuorittamista on harjattava sisääntuloja alkoholipyyhkeillä (yleensä mukana) kunnes kangas tulee valkoiseksi. Asennus vaivattuja komponentteja jos 3M-liimapää on lämpimämpi kuin 15 °C, se ei kiinnity kunnolla.

Tekijä: Muotoon perustuvat metallipuristustyöt

Tarvikkeiden valmistuksen lisäksi on olemassa hienoja kiihkoilijoita, jotka haluavat muuttaa takaluukun metallia. Tämä edellyttää usein takaluukun "aukeamista" (käden ja tunnusmerkin poistamista sileän ulkonäön vuoksi) tai "rullauslautasessa" hitsaamista takapenkkin korvaamiseksi.

Tämä on yleinen kysymys harrastajien keskuudessa, kuten AACA-foorumit , onko harrastaja voi leimauttaa oman logoaan takaluukkuun. Todellisuudessa todellinen leimaaminen vaatii tonneja voimaa ja koneistettua teräspalloa, mikä on kustannukseltani alhainen kertaluonteinen hanke. Jotkut valmistajat yrittävät käyttää MDF-muotoja, mutta se ei saa harvoin aikaan autojen kalusteiden valmistukseen tarvittavaa tarkkaa määritelmää.

Kykyisten valmistajien on käytettävä leimauksen sijasta koruvalssat tai CNC-myynti erilliselle metallilevylle (kuori), joka sitten hitsataan olemassa olevan takaluukun päälle. Näin saadaan aikaan omakohtainen leimaus ilman miljoonan dollarin työkalujen kustannuksia.

Vertailukäsikirja: Leima- ja merkkimateriaalit

Oikean insertin valinta kuorma-autoon riippuu budjetistasi ja siitä, miten käytät ajoneuvoa. Käytä tätä matriisia päätöksen tekemiseen:

| Ominaisuus | Vinyyli-etiketit | ABS-muovi (kupera) | Ruostumaton teräs |

|---|---|---|---|

| Hintaluokka | $15 – $40 | $30 – $80 | $90 – $150+ |

| Visuaalinen tyyli | Tasainen, painotuinen ulkonäkö | Korostunut 3D, matta tai kiiltävä | Premium-metallin kiilto/hohto |

| Kestävyys | 3–5 vuotta (väristyy/irtoaa) | 5–10 vuotta | Koko käyttöikä (korroosionkestävä) |

| Asennusvaikeus | Korkea (altis kuplimiselle) | Alhainen (jäykkä muoto ohjaa asennusta) | Keskitaso (vaatii tarkan kohdistuksen) |

| Paras käyttösovellus | Edulliset rakenteet / Tilapäinen käyttö | OEM+ -ulkonäkö arkipäivän ajoneuvoihin | Näyttelyautoihin / Raskas käyttö |

Lopullisia ajatuksia leimauksesta ja tyylistä

Perätyön leimaus yhdistää raskasta teollista tekniikkaa ja henkilökohtaista ilmaisua. Olitpa analysoimassa 600-tonnin paineen syvävetokelpoisuutta valmistussopimusta varten tai yksinkertaisesti päättämässä mattamustan ja kiillotetun ruostumattoman kirjainten välillä Silveradollesi, peruskonsepti pysyy samana: tarkkuus muodostaa toiminnan.

Rekkariomistajalle "stamppaus" on enemmän kuin vain brändäys; se on mahdollisuus räätälöintiin. Oikean laisen lisäaineen valitseminen ja asianmukaisten asennusohjeiden noudattaminen muuttavat massatuotetun kappaleen erottuvaksi ilmaisun, joka erottaa ajoneuvosi tiellä.

Usein kysytyt kysymykset

1. Mikä stamppaus on autoissa?

Autoteollisuuden stamppaus on valmistusprosessi, jossa levyä syötetään painokoneeseen ja muodostetaan muotilla. Sitä käytetään auton runkokomponenttien, kuten ovien, moottoriluukkujen, vetopyörien ja tavaratilojen, valmistamiseen. Prosessi varmistaa, että osat ovat identtisiä, rakenteellisesti kestäviä ja niillä on maalaamista varten tarvittavat sileät pinnat.

2. Voinko stampata räätälöidyn logon olemassa olevaan tavaratilaan?

Ei suoraan. Leikkaus vaatii metallin muotoilun levymäisäsi, kun käytetään suurta painetta. Kun takaluukku on valmistettu, sitä ei voida "uudelleen leikata" rikkomatta rakennetta. Mukautetut logot tehdään yleensä hitsaamalla valmiista "tahkasta" tai käyttämällä 3D-tahnaamereita, jotka sijoitetaan pinnan päälle.

3. Mikä on sähköinen takaluukku?

Sähköinen takaluukku (tai sähköinen katto) on sähköinen ominaisuus, joka mahdollistaa takaluukun automaattisen avaamisen ja sulkemisen etävälitytimen, painikkeen tai anturin kautta. Vaikka se ei liity tyyppi leikkausprosessiin itseensä, leikattu metallikuori on suunniteltava tietyillä vahvistuspisteillä moottorien ja hydraulisten tukien asennusta varten, jotka toimittavat järjestelmän.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —