Alumiini vs. teräslyönti: Autoteollisuuden valmistustekniset kompromissit

TL;DR

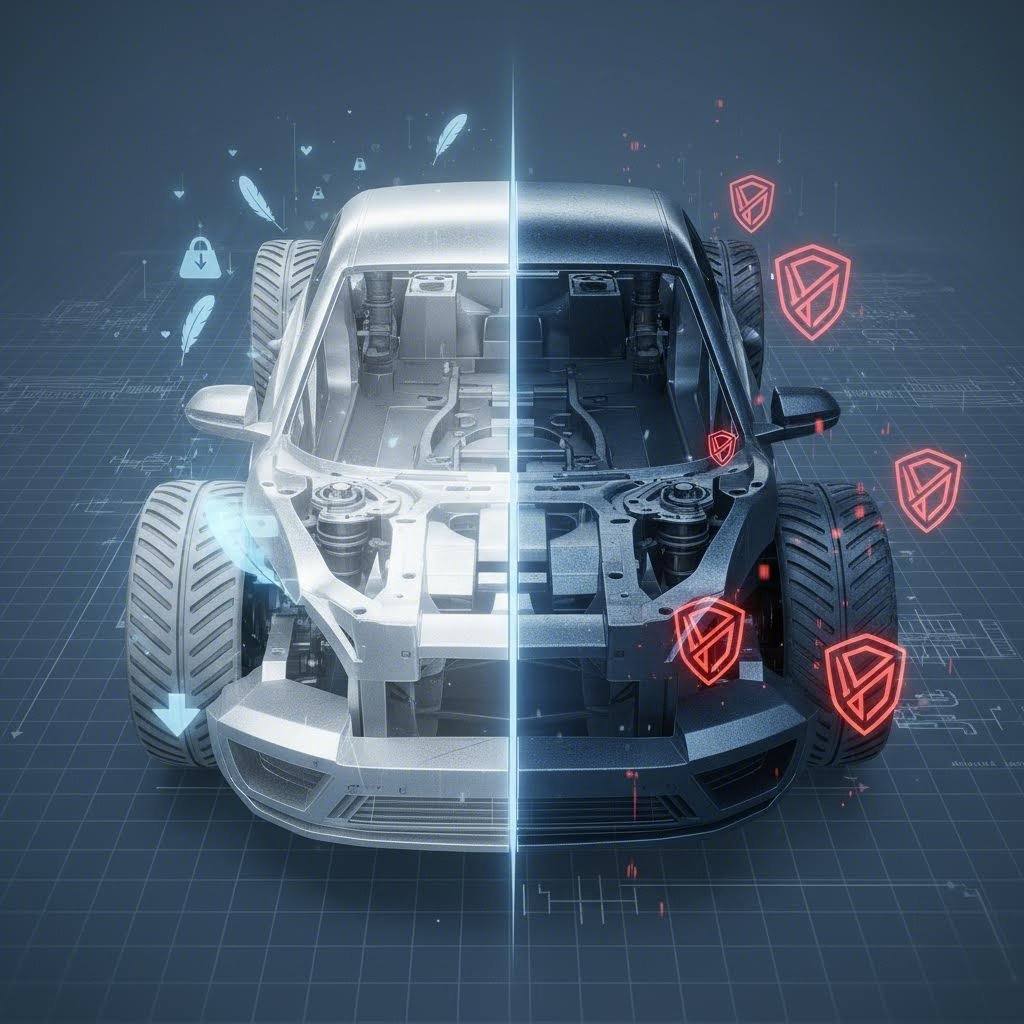

Autoteollisuudessa valinta alumiiniin ja teräksen syvävetoon edustaa ratkaisevaa kompromissia ajoneuvon suorituskyvyn ja valmistuksen monimutkaisuuden välillä. Alumiini tarjoaa 30–50 prosentin painonvähennyksen, joka on elintärkeä sähköautojen (EV) kantaman pidentämiseksi ja polttoaineen kulutuksen parantamiseksi, mutta se aiheuttaa merkittäviä tuotantohaasteita, kuten kolminkertaisen kimmoisuuden ja korkeammat materiaalikustannukset. Teräs, erityisesti kehittynyt korkean lujuuden teräs (AHSS), säilyy kustannustehokkaana standardina rakenteellisessa vahvuudessa, tarjoten ylivoimaisen muovattavuuden ja yksinkertaisemman magneettisen käsittelyn painohallissa. Insinöörien on punnittava alumiinin korkeampaa romuarvoa ja korroosionkestävyyttä vastaan teräksen alhaisempia alkuperäisiä työkalu- ja käsittelykustannuksia.

Materiaaliominaisuudet: Paino-lujuus -suhde

Auton suunnittelussa teräksestä alumiinille siirtymisen pääasiallinen tekijä on tiheys. Alumiinin tiheys on noin kolmasosa teräksen tiheydestä, mikä mahdollistaa merkittävän painon vähentämisen Body-in-White (BIW) -muodossa. Tutkimuksen mukaan 10Ral , teräksen osat voidaan korvata alumiinilla, mikä vähentää painon vähentymistä 30-50 prosenttia, mikä on suoranainen yhteys sähköautojen autonomisen ajon parantamiseen ja polttomoottoreiden päästöjen noudattamiseen.

Kuitenkin voiman ja painon suhde kertoo yksityiskohtaisemman tarinan. Vaikka pehmeä teräs on raskaampi, nykyaikaiset kehittyneet korkean lujuuden terät (AHSS) ja painekehittämät terät tarjoavat poikkeuksellisen vetovoiman, joka ylittää usein 1000 MPa: n. Alumiiniseokset, erityisesti 5000- ja 6000-sarjat, joita käytetään paneeleissa, vaativat huolellista seostamista ja lämpökäsittelyä lähestyäkseen teräksen rakenteellisia ominaisuuksia. - Tapposenaarioissa... Tekniikka.com huomauttaa, että alumiini taipuu ennustettavasti absorboimaan energiaa, kun taas korkealujuinen teräs tarjoaa jäykkää tunkeutumisvastusta turvakehikoissa.

| Omaisuus | Alumiini (tyypilliset autoteollisuuden laadut) | Teräs (tyypilliset autoteollisuuden laadut) |

|---|---|---|

| Tiheys | ~2,7 g/cm³ | ~7,85 g/cm³ |

| Youngin moduli | ~70 GPa (korkea joustavuus) | ~210 GPa (korkea jäykkyys) |

| Korroosio | Muodostaa luonnostaan suojakerroksen oksidin muodossa | Levehtii helposti; vaatii sinkitystä |

| Magneettisuus | Ei-magneettinen | Ferromagneettinen |

Umpisavuprosessi: muovattavuus ja kimmoisa palautuminen

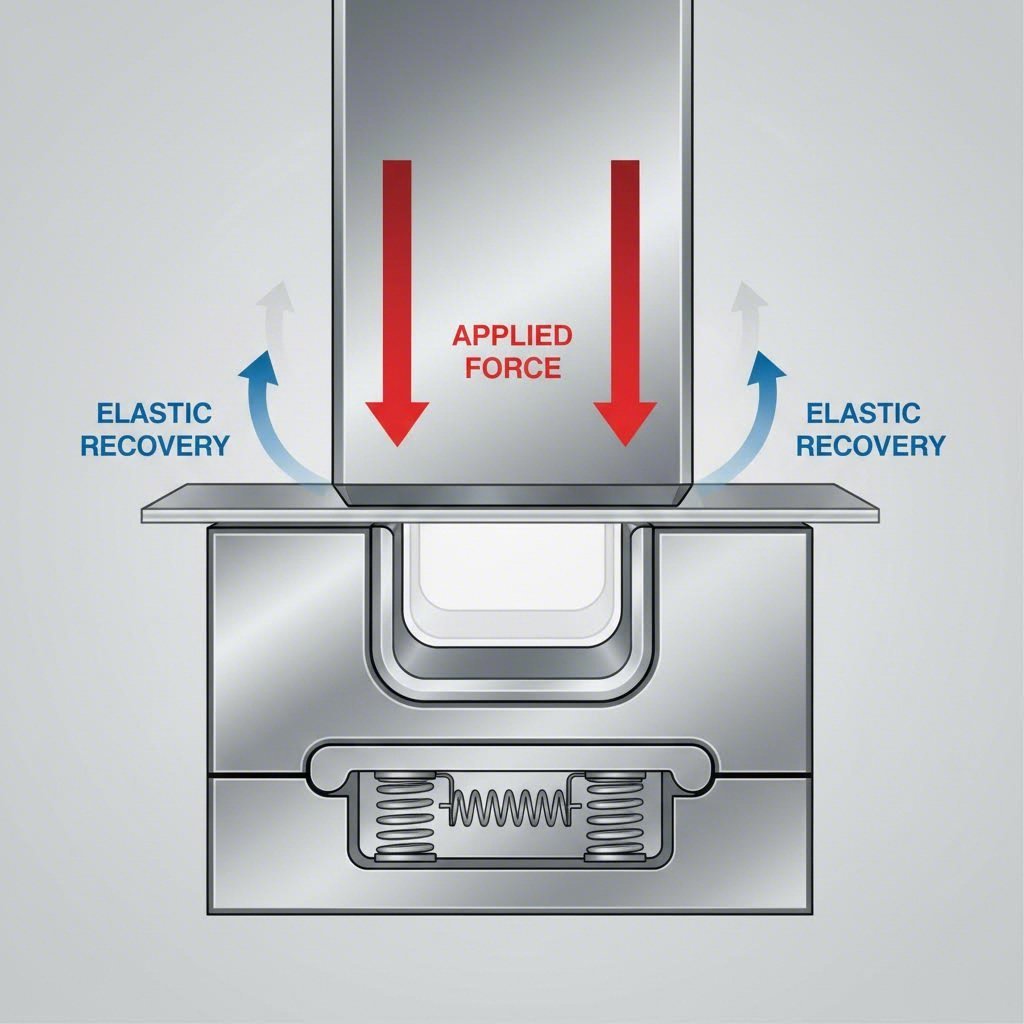

Näiden metallien käyttäytyminen painokoneessa on kohta, jossa tekniset haasteet erkaantuvat voimakkaimmin. Merkittävin erotuspiirre on karkauma —metallin taipumus palata alkuperäiseen muotoonsa muovauksen jälkeen. Koska alumiinilla on kimmoisuusmoduuli (Youngin moduuli) noin kolmasosan teräksen vastaavasta arvosta, se näyttää noin kolminkertaista kimmoista paluuliikettä.

Tämä kimmoisuus pakottaa vaivutusalalla työskentelevät insinöörit taivuttamaan osia liioitellusti tai suunnittelemaan monimutkaisia uudelleeniskun asemia saavuttaakseen lopullisen geometrisen tarkkuuden. FormingWorld korostaa, että vaikka teräksen muovautumiskäyrät (FLD) sallivat merkittävän venytysmuovauksen ja syvävetämisen, alumiini on halkeamisaltis, jos sitä muovataan sen matalamman ductillisuuden rajojen yli. Näin ollen alumiinivaivutuksessa tarvitaan usein suurempia kaari säteitä ja tarkempaa simulointianalyysiä vikakohtien ennustamiseksi verrattuna lempeämmän teräksen suurempaan sietokykyyn.

Lämpötilan säätöllä on myös keskeinen rooli. Vaikka terästä muovataan usein kylmänä, monimutkaiset alumiiniosat vaativat usein lämpimän muovauksen tai erikoistuneen kuumamuovaus- ja sammutusmenetelmän (HFQ), jotta parannetaan ductillisuutta. Kuten huomautettiin MetalForming Magazine kuumapuraistettava alumiini vaatii tiukan lämmönhallinnan, koska sen sulamispiste on merkittävästi terästä alempana, jolloin prosessiikkuna halkeutun mekaanisten ominaisuuksien saavuttamiseksi kaventuu.

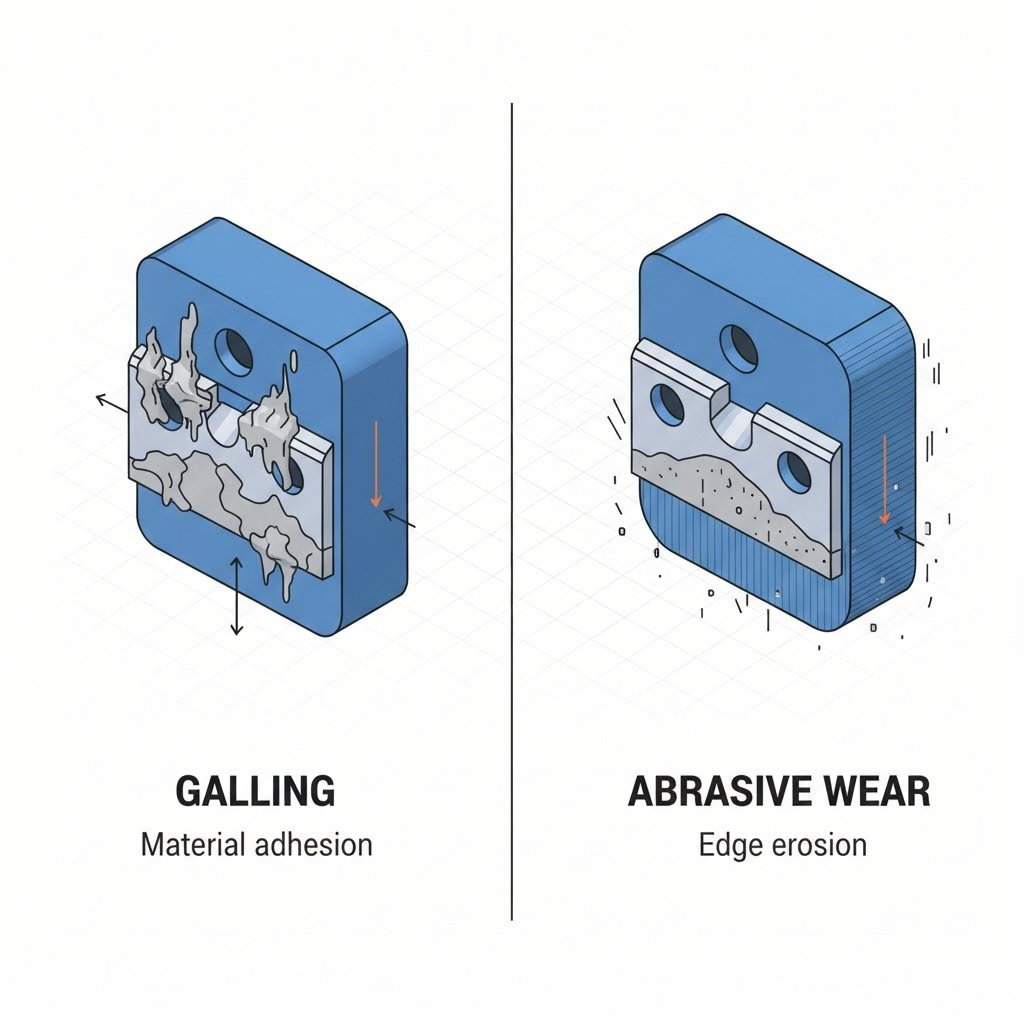

Työkalujen ja muottien huolto: Kimmeltymä vs. Kuluminen

Levyn ja muottipinnan välinen vuorovaikutus määrää huoltosuunnitelmat ja työkalun käyttöikä. Teräs, erityisesti korkean lujuuden versiot, aiheuttavat kaukopuhelinkuoren kulumus työkaluihin. AHSS:n muotoiluun tarvittavat korkeat kosketuspaineet voivat nopeasti heikentää muottipintoja, mikä tekee tarpeelliseksi karbidiinserttien käytön ja usean terävöinnin.

Toisaalta alumiini aiheuttaa erilaisen vianmuodon: naarmuuntumisesta alumiini on taipuvainen tarttumaan työkaluteräkseen, mikä johtaa materiaalin kertymiseen ja aiheuttaa naarmuja seuraaviin osiin sekä heikentää pintalaadun. Tämän estämiseksi vaaditaan:

- Erikoispinnoitteet: Diamanttikaltainen hiili (DLC) tai titaanicarbonydritsi (TiCN) -päällysteet muoteissa kitkan vähentämiseksi.

- Voitelu: Raskaampia, erikoislubrakointeja, jotka saattavat vaatia voimakasta jälkikäsittelypesua.

- Huolto: Muottien usein tarvitseva kiillotus alumiinijäämien poistamiseksi, ei ainoastaan reunojen terävöittämistä.

Materiaalin käsittely painohallissa eroaa perustavanlaatuisesti. Teräksen ferromagneettisuus mahdollistaa magneettisten kuljettimien, tuulettimien ja yläkiskojen käytön. Alumiini on ei-magneettinen, joten automaatio edellyttää imulaitteita tai mekaanisia nappuloita, mikä voi lisätä jätteen poistojärjestelmien ja osien siirron monimutkaisuutta.

Kustannusanalyysi: Raaka-aine vs. elinkaari

Taloudellinen päätöskehys ulottuu pidemmälle kuin hinta kiloa kohti. Raaka-alumiini on jatkuvasti kalliimpaa kuin teräs, usein kolme kertaa tai enemmän riippuen markkinoiden heilahtelusta. Kuitenkin kokonaiselinkaarihintainen kustannus voi kaventaa tätä väliä.

- Romuarvo: Alumiinipalo (jäte) saa korkean markkinahinnan. Tehokas leikkuutoiminta, joka erottaa jätteet, voi palauttaa merkittävän osan materiaalikustannuksista, kun taas teräsjäte tarjoaa alhaisempia tuottoja.

- Työkalukustannukset: Vaikka alumiini on pehmeämpää, jousivuodon hallinnan tarve ja magneettisten kiinnityslaitteiden käytön mahdottomuus voivat lisätä työkalukustannuksia.

- Käyttökustannukset: Autonvalmistajille alumiinin hintapremio usein perustellaan kevennyksen arvolla – akkujen kustannussäästöillä sähköajoneuvoissa tai jäteöljyverojen välttämisellä sisäpolttomoottorikäyttöisissä ajoneuvoissa.

Valmistajille, jotka liikkuvat näiden kustannusrakenteiden parissa, kumppanin monipuolisuuden valitseminen on avainasemassa. Tarvitsetpa nopeita prototyyppejä suunnittelugeometrian varmentelemiseksi tai suurten määrien tuotantoa globaaleille OEM-valmistajille, Shaoyi Metal Technology tarjoaa kattavat leikkuuratkaisut. Niiden IATF 16949 -sertifioituja tiloja hyödynnetään jopa 600 tonnin puristimilla alumiiniohjaimien ja korkean lujuuden teräskehysten erilaisiin prosessointitarpeisiin, mikä takaa tarkan tarkkuuden 50:n prototyypossa aina miljooniin sarjatuotettuihin osiin asti.

Autoteollisuuden sovellukset: Materiaalin sopivuus

Teollisuus on siirtynyt kohti "monimateriaalista" ajoneuvorakennetta, jossa oikea materiaali sijoitetaan oikeaan paikkaan. Kenmode ehtoo, että alumiini on ideaalinen valinta "jousittamattoman massan" komponentteihin, kuten pyöriin ja suspensiovarsiaihin, sekä sulkuosille (kansit, ovet, peräluukut), joissa jäykkyys ei ole yhtä kriittinen kuin paino.

Teräs säilyttää hallintansa turvakaiteessa – A-pilareissa, B-pilareissa ja alustapalkeissa – joissa erittäin korkealujuinen teräs (UHSS) tarjoaa maksimaalisen tunkeutumissuojan ohuessa profiilissa. Nykyaikaisten kokoonpanolinjojen haasteena on eri materiaalien liittäminen toisiinsa. Alumiinin hitsaus teräkseen on metallurgisesti hankalaa hauraiden intermetallisten yhdisteiden muodostumisen vuoksi, minkä vuoksi valmistajat käyttävät itsepursselevia nippojousia (SPR), rakenteellisia liimoja ja porakierrekiinnikkeitä.

Johtopäätös: Suorituskyvyn ja valmistettavuuden tasapainottaminen

Alumiinin ja teräksen valinta ei ole harvoin binäärinen; kyseessä on strateginen laskelma painotavoitteiden ja budjettirajoitusten välillä. Alumiini säilyy ylellisenä vaihtoehtona kantavuuteen kriittisissä sähköautojen sovelluksissa ja ulkopaneleissa, huolimatta sen korkeammasta materiaalikustannuksesta ja teknisistä haasteista, kuten kimmoisuuden hallinnassa. Teräs jatkaa kehittymistään, ja uudet laadut tarjoavat kilpailukykyisiä lujuus-painosuhteita, jotka pitävät sen merkityksellisenä rakenteiden valmistuksessa.

Autotekniikan insinöörien kannalta eteenpäin vievä polku sisältää usein hybridiratkaisuja, jotka hyödyntävät molempien metallien parhaita ominaisuuksia. Menestys perustuu kunkin materiaalin ainutlaatuisen muovattavuuden ennakoimiseen – suunnittelemaan alumiinin kimmoisuus ja hallitsemaan teräksen kovuus – jotta saadaan kevyitä ja kustannustehokkaita ajoneuvoja.

Usein kysytyt kysymykset

1. Kumpi on parempi auton runkoon, teräs vai alumiini?

Kumpikaan ei ole yleisesti parempi; se riippuu ajoneuvon tavoitteista. Alumiini on parempi suorituskyvyn ja polttoaineen säästön kannalta sen alhaisen painonsa vuoksi, mikä tekee siitä ideaalisen urheiluautoille ja sähköajoneuvoille (EV). Teräs on parempi kustannusten vähentämiseen ja iskunkestävyyteen kriittisissä rakenteellisissa osissa. Useimmissa nykyaikaisissa ajoneuvoissa käytetään molempien sekoitusta.

2. Mikä ovat alumiininvälvyn pääasialliset haitat?

Pääasialliset haitat ovat korkea materiaalikustannus ja vaikea muovattavuus. Alumiinilla esiintyy merkittävää kimmoista palautumista (springback), mikä tekee tiukkojen geometristen toleranssien säilyttämisestä vaikeampaa verrattuna teräkseen. Sitä kohtaan esiintyy myös helpommin karhimista, mikä vaatii kalliita muottipinnoitteita ja huoltoa.

3. Miksi alumiinia on vaikeampi välvä kuin terästä?

Alumiinilla on alhaisempi muovattavuuden raja, ja sitä repeytyy herkemmin syvän vetämisen aikana. Sen alhaisempi kimmokerroin aiheuttaa suuremman "kimmoisen palautumisen" muotin irrottaessa, mikä edellyttää monimutkaisia liioiteltuja taivutusstrategioita työkalujen suunnittelussa oikean lopullisen muodon saavuttamiseksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —