Pyöräkotelojen painaminen: Autoteollisuuden valmistusopas

TL;DR

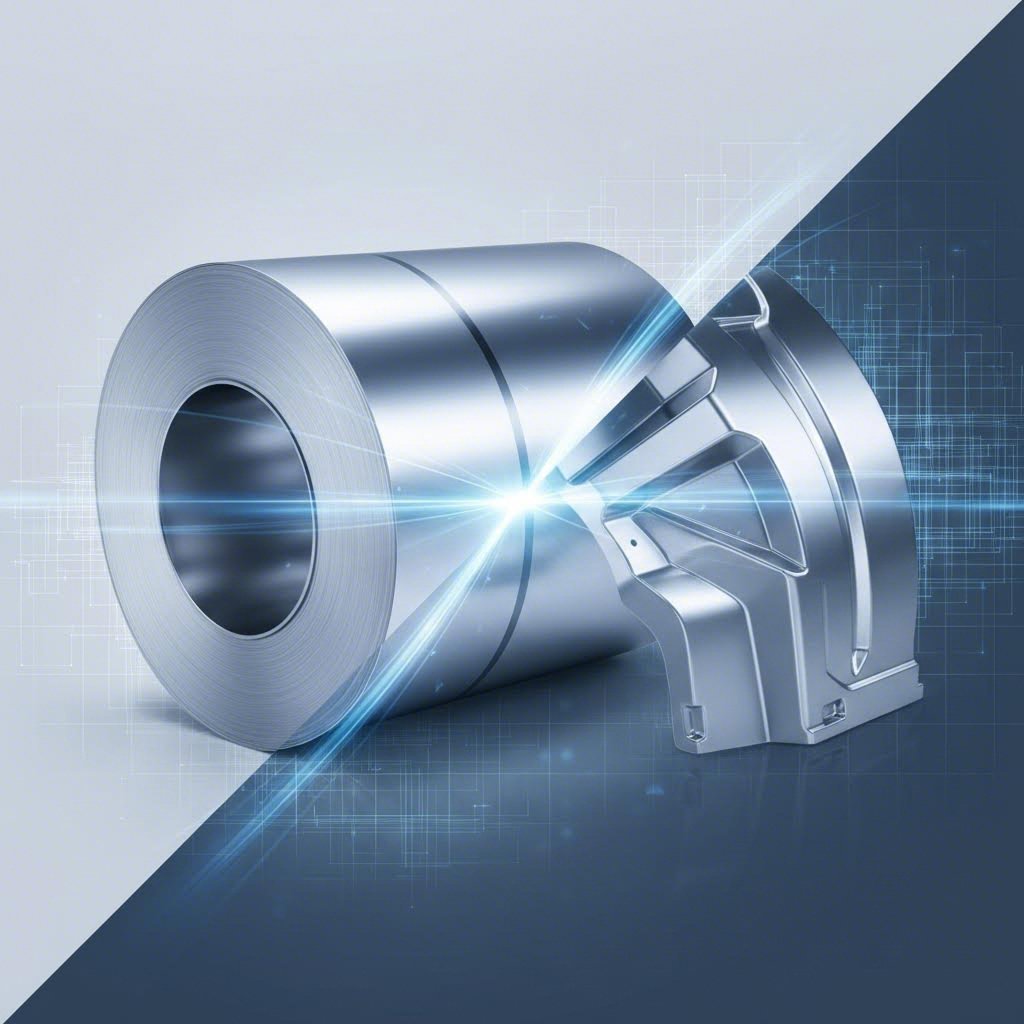

Pyörätelineiden muovaus on autoteollisuuden valmistusprosessi, jossa metalliset pyöräkotelo (tunnetaan myös pyöräkaaria) muovataan suuritehoisilla hydraulisilla tai mekaanisilla puristimilla. Toisin kuin pöytäpohjaiset "stamp wheels" -työkalut, joita käytetään paperikäsittelyssä, tämä teollinen menetelmä käsittelee syväpiirtoon litteää levymetallia—yleensä korkean lujuuden terästä tai alumiinia—monimutkaisiksi kaareviksi rakennekomponenteiksi, jotka sijoitetaan ajoneuvon suspensio- ja renkäskomponenttien ympärille.

Tämä opas kattaa tekniikan määritelmät, materiaalien haasteet ja vaiheittaisen tuotantoprosessin autoteollisuuden pyörätelinte valmistukseen, varmistaen rakenteellisen jäykkyyden ja tarkan OEM-toleranssin.

Pyörätelineen komponentti: Määritelmä ja toiminto

Autotekniikassa pyöräteline (jota usein kutsutaan pyöräkujaksi tai pyöräkaareksi) on keskeinen karkearunko (BIW) -komponentti. Se toimii ajoneuvon pyörien kotelona, erottaen tien ympäristön alustasta ja matkustajatilasta. Vaikka sitä usein sekoitetaan ulkoiseen "fenderiin", pyöräkotelo on sisempi rakenteellinen kuori, joka hallitsee tietä pitkin lentäviä roskia, vesisuihkuja ja äänivärähtelyjä.

Kokoonpano koostuu yleensä kahdesta pääosasta: Sisempi pyöräkotelo ja Ulkoinen pyöräkotelo . Sisempi levy hitsataan suoraan ajoneuvon lattarunkoon ja sivurailoihin, mikä parantaa merkittävästi alustan vääntöjäykkyyttä. Ulompi levy liitetään takapuoliseen paneeliin tai fenderiin, määrittäen ajoneuvon ulkoasullisen pyöräkaaren muodon. Koska näiden komponenttien on sallittava suspensiojärjestelmän dynaaminen liike – mukaan lukien iskunvaimentimet ja jouset – niissä on oltava syviä, monimutkaisia geometrioita, joita on haastavaa valmistaa virheettömästi.

Suunnittelijoiden on tasapainotettava ristiriitaisia vaatimuksia: maksimoitava sisätilan tilavuus samalla kun varmistetaan riittävä vapaa tila renkaiden liikkeelle ja jousituksen toiminnalle. Tämä geometrinen monimutkaisuus tekee punominen-prosessi ainoa käypä menetelmä näiden osien massatuotantoon tarvittavalla nopeudella ja toistettavuudella.

Metallin syvävetoprosessi: vaihe vaiheelta

Pyörätelineen valmistaminen sisältää peräkkäisen muovaleikkaus työnkulun, joka suoritetaan tyypillisesti siirtopuristimella tai jatkuvamuotilla. Teollisuuden syvävetospesialistien, kuten Mursix , mukaan prosessi muuntaa litteät metallirullat valmiiksi kolmiulotteisiksi komponenteiksi tarkkojen vaiheiden kautta. Pyörätelineen työnkulku sisältää yleensä neljä keskeistä vaihetta.

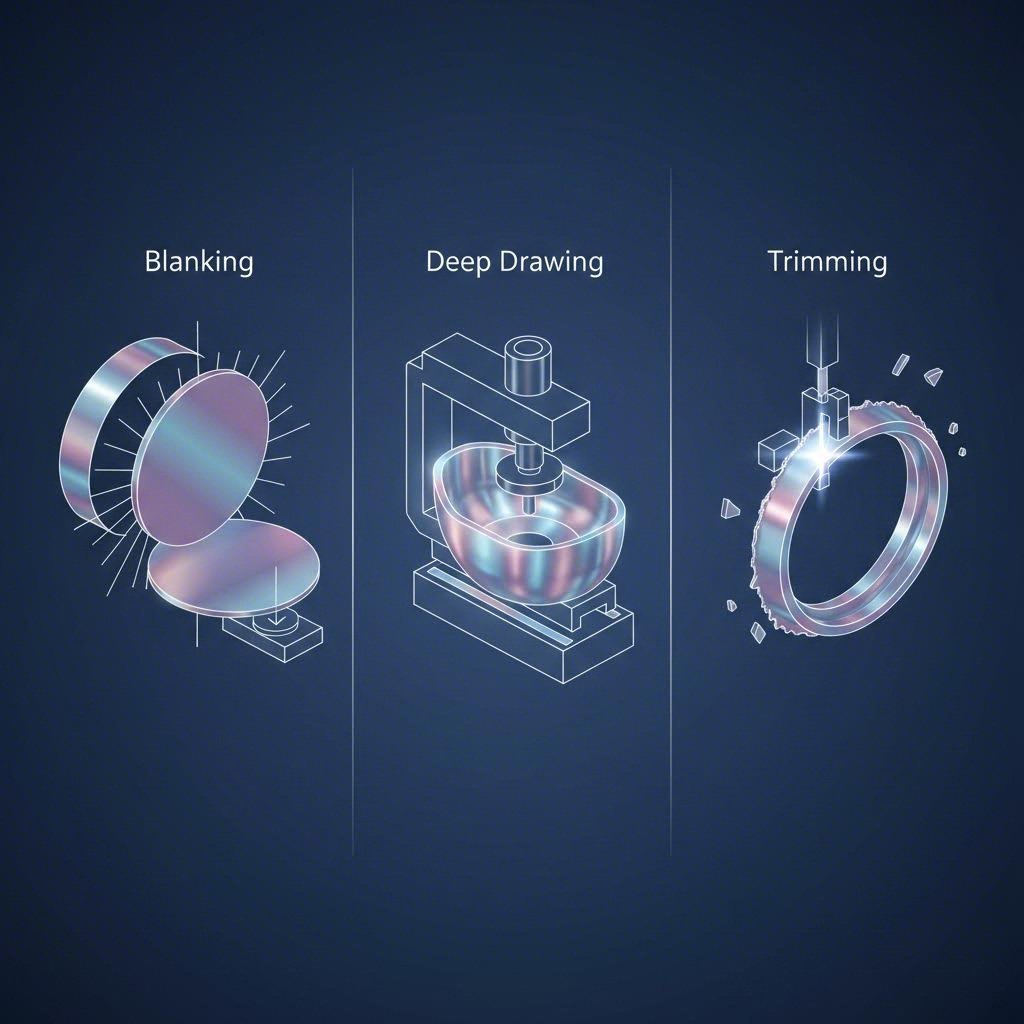

1. Levyn leikkaus (Blanking)

Prosessi alkaa leikkaus , jossa tietty profiili leikataan levymetallin pääkelpokelasta. Vaihteiston koteihin tämä levy on yleensä suuri, likimain puoliympyränmuotoinen tai suorakulmainen levy, jonka koko lasketaan tarjoamaan riittävästi materiaalia syvien sivujen muodostamiseksi ilman liiallista hukkaa. Levyreunan laatu on ratkaisevan tärkeää; terävät reunat tai mikromurtumat tässä vaiheessa voivat levitä suuriksi rikkumiksi muovausvaiheen aikana.

2. Syvävetou

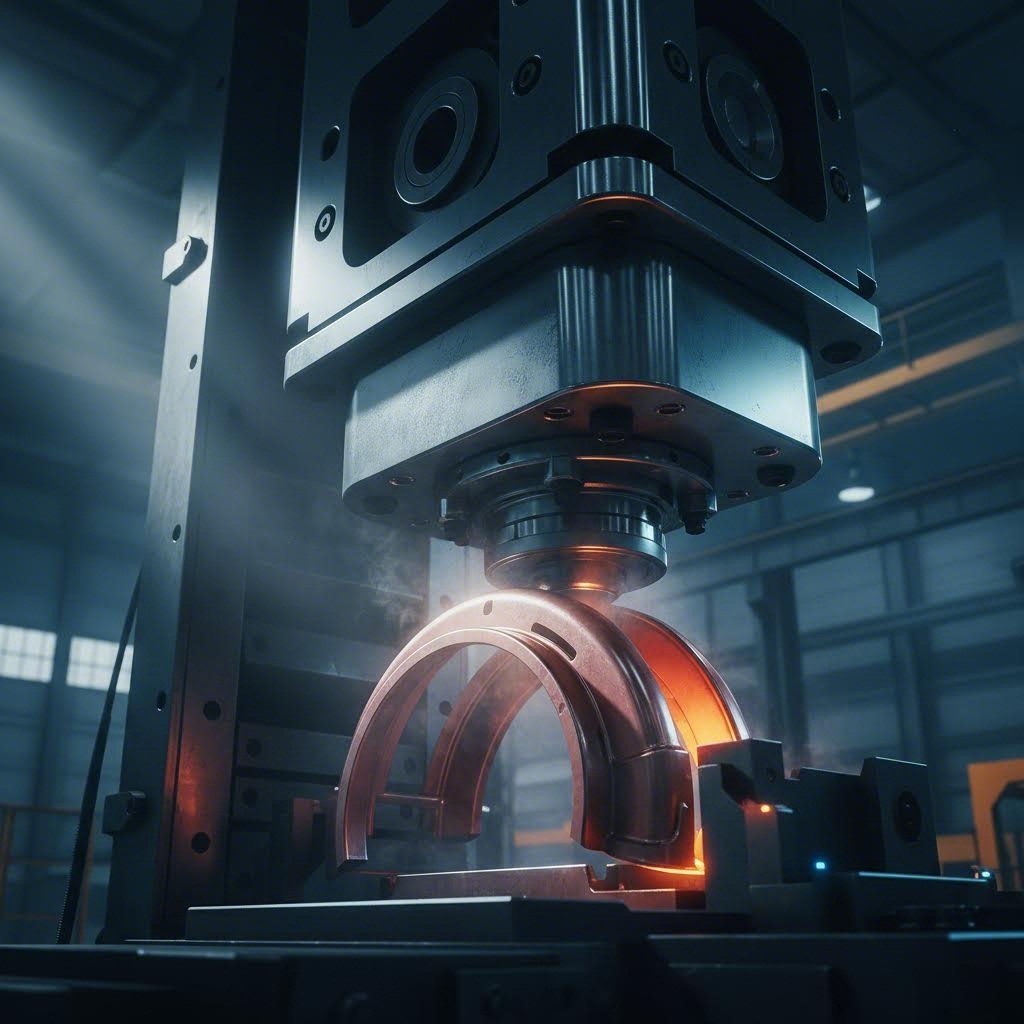

Tämä on teknisesti vaativin vaihe. Litteä levy asetetaan muottikolojen yläpuolelle, ja iskuri työntää metallia alaspäin muodostaen renkaan koteloille kupinmuotoisen muodon. Koska renkaan kotelot ovat syviä (usein 10–15 tuumaa tai enemmän, jotta ne sopivat suspensioankareisiin), metallin on virtautettava plastisesti repeämättä. Insinöörit seuraavat venytysuhde tarkasti, käyttäen usein vetonauhoja materiaalin virran säätämiseen ja taittumisen estämiseen rengasalueilla.

3. Reunansuoritus

Kun syvä muoto on muodostettu, reunan ympärillä oleva ylimääräinen materiaali (sidontajäte) on poistettava. Reunansuoritusmuotit leikkaa pyöräkoteloita viimeinen kehän tarkkaan CAD-määritysten mukaisesti, varmistaen, että se sopii täydellisesti lattapaneeleihin ja neljänneksen paneeliin. Tässä tarkkuus on ehdoton, koska pyöräkotelon kokoonpanossa olevat raot voivat johtaa vedenvuotoihin tai rakenteelliseen heikkouteen.

4. Poraus ja rei'ittäminen

Puristimen viimeiset iskut liittyvät avaus reikiin joustojen kiinnityspisteisiin, jarruputkien kiinnikkeisiin ja ääneneristekalustoliitoksiin. Samanaikaisesti rei'itystoiminto voi taivuttaa tiettyjä reunoja luodakseen hitsauspintoja. Suurissa tuotantomäärissä nämä vaiheet tapahtuvat muutamassa sekunnissa, ja automatisoidut siirtöjärjestelmät siirtävät osan muottiasemilta toiselle.

Materiaalivalinta: Teräs vs. Alumiini

Pyöräkoteloita vaivatun materiaalin valinta perustuu ajoneuvon painotavoitteisiin ja törmäysturvallisuusvaatimuksiin. Materiaalin muotoutuvuus — kyky venyä rikkoutumatta — on valmistuksen pääasiallinen huoli.

- Korkean lujuuden teräs (HSS): perinteisesti vakiintunut vaihtoehto pyöräkoteloille sen kestävyyden ja alhaisemman hinnan vuoksi. Se tarjoaa erinomaisen suojan tienpölyltä ja osumilta. Kuitenkin HSS vaatii huomattavasti suurempaa painovoimaa leikkaamiseen, mikä aiheuttaa enemmän kulumista muotteihin.

- Alumiiniseokset (5000/6000-sarjat): nykyään yhä yleisemmin käytössä modernissa sähköautoissa ja premium-ajoneuvoissa jousittamattoman massan vähentämiseksi ja ajomatkan parantamiseksi. Alumiinipyöräkoteloiden leikkauksessa on omat haasteensa, etenkin karkauma —metallin taipumus palata alkuperäiseen muotoonsa, kun paine purkautuu. Muottisuunnittelijoiden on kompensoitava tämä ilmiö esimerkiksi liiallisella taivutuksella tai edistyneellä simulointiohjelmistolla.

Valmistajille, jotka siirtyvät prototyypistä massatuotantoon, oikean kumppanin valinta on yhtä tärkeää kuin oikean materiaalin valinta. Shaoyi Metal Technology erikoistuu tähän siirtymään hyödyntäen IATF 16949 -sertifioitunutta tarkkuutta toimittaakseen monimutkaisia komponentteja kuten pyörätelinejä ja alalaseja. Tarvitsetpa alkuperävaunun 50 prototyyppejä materiaalivalinnan varmentamiseen tai ollessa siirtymässä miljooniin yksikköihin, niiden 600 tonniin astiä ulottuvat painokapasiteetit takaavat johdonmukaisen noudattamisen globaaleja OEM-standardeja.

Massatuotantopursse vs. Manuaalinen muovaus

Yleinen lähtökohta tässä kentässä on teollisuuden tyyppi ja manuaalisen English Wheel menetelmän välinen ero. Vaikka molemmat tekniikat muovaa metallia kaareviksi, ne palvelevat täysin eri tarkoituksia automaailmassa.

| Ominaisuus | Teollisessa peltiestossa | English Wheel (Manuaalinen) |

|---|---|---|

| Järjestely | Hydraulinen/Mekaaninen paino vastakokoisilla muotteilla | Välittömä metallia kahden teräspyörän (vaskeiden) välillä |

| Tilavuus | Suuri volyymi (Tuhatia päivässä) | Pieni tuotantosarja (yksittäinen kappale tai prototyyppi) |

| Yhteensopivuus | Identtiset osat (mikron tarkkuus toleranssi) | Riippuvainen käyttäjän taidoista; yksilöllisiä vaihteluita |

| Käyttö | OEM-automerkkien valmistus | Klassisen auton restaurointi, hot rodit, räätälöity valmistus |

Jos restauroit vanhahkoa ajoneuvoa ja et löydä vaihtopaneeleita, käsityöläinen saattaa käyttää englantilaista rullaa muotoillakseen pyörätelineen käsin. Nykyaikaisessa ajoneuvovalmistuksessa valupuristin on ainoa menetelmä, joka kykenee saavuttamaan tarvittavan rakenteellisen lujuuden ja tuotantonopeuden.

Laadunvalvonta ja yleiset virheet

Pyörätelineiden muovaus on altis tietyille virheille syvyytensä ja monimutkaisen muotonsa vuoksi. Laadunvalvontatiimit seuraavat tyypillisesti kolmea keskeistä vikaantumismuotoa:

- Purkautuminen (repiminen): Se esiintyy, kun metalli on venytetty vetovoimaansa yli, yleensä pyörän syvimmässä kulmassa. Tämä osoittaa usein huonon voitelun tai liiallisen pidonpaineen.

- Rypyt: Tapahtuu, kun metalli puristuu eikä virtaa, yleensä sivupäässä tai sivupäässä. Tämä rakenteellinen vika vaarantaa osan sopeutumiskyky oikeanlaiseen.

- Kimmoisuus: Kuten alumiinissa mainittiin, osa voi vääristyä, kun se on poistunut kuoresta. Edistyneitä optisia skannausjärjestelmiä käytetään nyt varmistaakseen, että lopullinen geometria vastaa CAD-mallia tiukkojen sallittujen rajojen sisällä.

Johtopäätös

Leikkauspyöräkotelo on materiaaliteknologian ja koneenrakennuksen monimutkainen yhdistelmä. Alusta alkaen korkean lujuuden teräksen leikkaamisesta mutkikkaisen syvämuovauksen kautta suojakaaren muodostamiseen, jokainen vaihe on laskettu varmistaakseen ajoneuvon rakenteellisen eheyden. Autotekniikan insinöörien ja hankintaspesialistien on ymmärrettävä tämän prosessin vivahteet – materiaalin kimpoamisesta paineen voimakkuuteen – komponenttien hankinnassa, jotka täyttävät nykyaikaisten kuljetustarpeiden tiukat vaatimukset.

Usein kysytyt kysymykset

1. Mikä on ero pyöräkotelon ja fenderin välillä?

The pyöräteline (tai pyöräaukko) on rakenteellinen sisäinen kotelointi, joka ympäröi renkaan ja suojaa alustaa. lokasuoja on ulkoinen esteettinen paneeli, joka peittää pyöräkotelon ja sulautuu auton runkomuotoiluun. Pyöräkotelo tarjoaa rakenteen; fender tarjoaa tyylin.

2. Miksi pyöräkoteloita valmistetaan syvämurtamalla?

Syväpiirtoon on ainoa valupuristustekniikka, joka pystyy luomaan syvän, kupinmuotoisen muodon, joka tarvitaan suspensionsysteemin asentamiseen. Yksinkertainen taivutus tai taitto ei voi saavuttaa vaadittua saumattoman tiiviin syvyyttä toimivan vanteen tarpeisiin.

3. Voiko alumiinia käyttää vantejen valupuristamiseen?

Kyllä, alumiinia käytetään laajasti ajoneuvon painon vähentämiseen. Se vaatii kuitenkin erikoistuneita valupuristustekniikoita hallitsemaan karkauma ja estämään halkeamista, koska alumiini on yleisesti vähemmän muovattavaa kuin kevyt teräs.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —