Rustinkestävän teräksen autojen osien syvävetaminen: Tekninen opas materiaaliluokkiin ja prosessiin

TL;DR

Ruostumaton teräs autoosien leimaaminen on tarkka valmistusprosessi, joka tuottaa suurikokoisia, korroosionkestäviä komponentteja, jotka ovat välttämättömiä nykyaikaisen autoteollisuuden kannalta. - Mitä? ferriti 409 luokkaa käytetty pakokaasujärjestelmissä autex-polttoainetta ruostumaton teräs on suosituin koriste- ja turvavarusteet, ja se tarjoaa paremman lujuuden ja painon suhteessa ja lämpökestävyyden kuin pehmeä teräs. Prosessi käyttää pääasiassa progressiivinen muottileimaus käsitellä OEM-valmistajien vaatimia monimutkaisia geometrioita ja tiukkoja toleransseja. Hankintamiehille ja insinööreille menestys on sopivan seoksen valinnassa, jotta kustannukset ja ympäristövaikutukset tasapainotetaan ja samalla voidaan käsitellä teknisiä haasteita, kuten työn koventumista ja taantumista.

Materiaalitiede: Auton osien oikeanlaatuisen valinta

Autoteollisuudessa ruostumattoman teräksen luokan valinta ei ole pelkästään korroosion kestävyyttä koskeva kysymys; se on strateginen päätös, jossa painotellaan muovattavuutta, lämpökestävyyttä ja kustannuksia. Kaksi pääperhettä, joita käytetään leikatuissa autonosissa, ovat Austenittinen (300-sarja) Ferrittinen (400-sarja), joilla kummallakin on erillinen rooli ajoneuvon kokoonpanossa.

Austeniittinen ruostumaton teräs (300-sarja) on alan standardi komponenteille, joissa tarvitaan syvävetokykyä ja erinomaista korroosion kestävyyttä. Laji 304 on yleisimmin käytetty seos tässä luokassa, ja sitä arvostetaan erinomaisen muovattavuuden ja ei-magneettisten ominaisuuksien vuoksi. Sitä käytetään usein rakenteellisissa komponenteissa, airbag-säilytyskapseleissa ja dekoratiivisissa listoissa, joissa esteettinen ulkonäkö vastaa toiminnallista kestävyyttä. Sovelluksissa, joissa vaaditaan korkeampaa vetolujuutta, kuten alustan jäykistimissä tai monimutkaisissa kiinnikkeissä, Luokka 301 valitaan usein sen korkean työstölujuuden vuoksi, mikä mahdollistaa merkittävän energian absorboinnin törmäystapahtumassa.

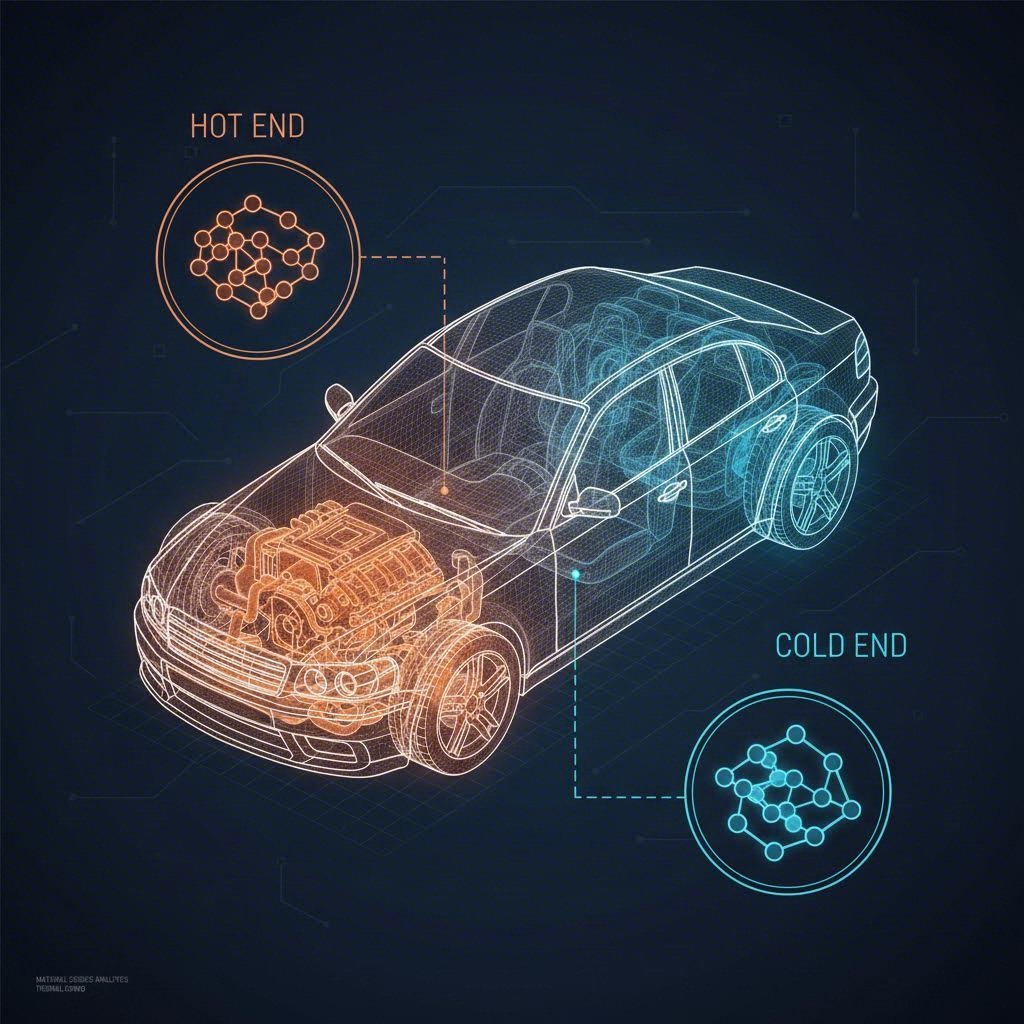

Ferriittinen ruostumaton teräs (400-sarja) , erityisesti Luokat 409 ja 430 , hallitsevat ajoneuvon "kuumaa päätä". Luokka 409 on erityisesti kehitetty automobilien pakoputkijärjestelmiin; vaikka sen pintaan saattaa muodostua ruostetta, se säilyttää rakenteellisen eheytensä ääritilanteissa lämpötilan vaihdellessa ja on merkittävästi halvempaa kuin nikkeliä rikastuneet 300-sarjan seokset. Laatu 430 tarjoaa paremman korroosionkestävyyden ja sitä käytetään usein kiillotetuissa koristeosissa ja sisäpaneelissa, joissa magneettiset ominaisuudet eivät haittaa. Insinöörien on huomattava, että ferritiittiset luokat ovat yleensä muovautumattomampia kuin austeniittiset luokat, mikä rajoittaa niiden käyttöä syvälle muovattavissa osissa.

| Luokkaperhe | Keskeiset seokset | Tärkeimmät ominaisuudet | Tyypillinen autonkäyttö |

|---|---|---|---|

| Austenittinen | 304, 304L, 301 | Erinomainen muovattavuus, ei-magneettinen, erinomainen korroosionkestävyys | Polttoainesysteemit, turvavyöjen lukot, koristekalusteet, airbag-kotelot |

| Ferrittinen | 409, 430, 439 | Magneettinen, kuumuudelle kestävä, kustannustehokas, alhainen nikkeli-indeksi | Pakoputket, katalysaattorikuoret, äänenvaimentimet, lämpösuojat |

| Erikoismateriaaleja | 321, 316 | Titaanilla stabiloitu (321), molybdeenillä lisätty (316) | Korkean lämmön alueen moottorikomponentit, tien suoloihin altistuvat anturit |

Kriittiset sovellukset: pakoputkista turvajärjestelmiin

Leikatut ruostumattomat teräskomponentit ovat kaikkialla nykyaikaisten ajoneuvojen sisällä, usein piilotettuina kriittisiin alijärjestelmiin. Materiaalin kyky kestää kovia käyttöympäristöjä särkymättä tekee siitä välttämättömän sekä polttomoottori- että sähköautojen (EV) arkkitehtuureissa.

Päästö- ja pakokaasujärjestelmät edustavat suurinta tilavuutta leikatuissa ruostumattomissa teräksissä. "Kuumapää"-komponentit, kuten pakoputket ja katalysaattorikuoret , luotaan asteisiin kuten 409 ja 321 kestämään yli 1500°F (815°C):n lämpötiloja samalla kun ne kestävät jatkuvaa värinää. Leikatut lämpökilvet ovat toinen keskeinen sovellus, jotka suojaa lämpöherkkiä elektronisia komponentteja ja auton sisustaa moottorin huumasta. Näillä osilla on usein monimutkaisia geometrioita jäykkyyden maksimoimiseksi samalla kun massa minimoituu.

Turvallisuus- ja rakennekomponentit edellyttävät ruostumattoman teräksen ennustettavia muodonmuutosominaisuuksia. Turvavyön napit, kelakoneistot ja jarrujen takaosat valmistetaan yleensä korkean lujuuden asteista materiaalia varmistaakseen virheettömän toiminnan ajoneuvon koko käyttöiän ajan. Sähköautoalalla ruostumattoman teräksen leikkaus on saamassa jalansijaa akkukotelojen vahvistuksessa ja väylissä, joissa suoja puhkaisuilta ja korroosiolta on ehdottoman tärkeää. Austeniittisten asteiden suuri energiaabsorptio edistää merkittävästi törmäysturvallisuutta, mikä mahdollistaa ohuempien, kevyempien turvarakenteiden suunnittelun, jotka täyttävät tiukat törmäystestistandardit.

Laskenta-prosessi: Tekniset haasteet ja ratkaisut

Rajattavan ruostumatonta terästä ilmenee teknisiä haasteita, jotka eroavat hiiliteräksestä, pääasiassa materiaalin korkeamman leikkauslujuuden ja työstökovanmuistumisen vuoksi. Kovanmuokkaukseen liittyvä lujuusmuutokset tapahtuu, kun materiaali muuttuu kovemmaksi ja haurastuneemmaksi muovauksen aikana. Vaikka tästä voi olla hyötyä rakenteellisessa lujuudessa, se aiheuttaa ongelmia työkaluille, ellei sitä hallita oikein. Valmistajien on käytettävä suuritehoisia puristimia ja erikoislubrikaatteja estääkseen naarmuuntumisesta —työkappaleen materiaalin tarttumista muottipintaan.

Karkauma on toinen keskeinen ilmiö, jossa leikattu osa pyrkii palautumaan alkuperäiseen muotoonsa, kun muotti avataan. Koska ruostumaton teräs on korkeamalla myötörajan alueella, se näyttää suurempaa kimpoamista kuin hiiliteräs. Kokemuksella varustetut muotti-insinöörit kompensoivat tätä taivuttamalla materiaalia liiallisesti jo muottisuunnitteluvaiheessa. Progressiivinen muottileimaus on suositeltu menetelmä suurten sarjojen valmistukseen, ja se suorittaa useita toimenpiteitä (leikkaus, taivutus, muovaus) yhdellä kierroksella. Hankintakumppaneiden on tärkeää tarkistaa puristinkapasiteettinsa; raskaiden automobilien ruostumattomista teräksistä valmistettujen osien muovaamiseen tarvitaan usein puristimia, joiden teho vaihtelee 400–800 tonnin välillä, jotta muovaus onnistuu tarkasti.

Näiden monimutkaisten tekijöiden hallitsemiseksi on olennaista tehdä yhteistyötä pätevän valmistajan kanssa. Niille OEM-yrityksille, jotka haluavat täyttää kuilun alkuperäisen suunnittelun ja massatuotannon välillä, Shaoyi Metal Technology tarjoaa kattavat leikkuuratkaisut jotka hyödyntävät jopa 600 tonnin painevoimaisia puristimia ja IATF 16949 -sertifioitua tarkkuutta. Heidän kykynsä skaalautua nopeasta prototyypistämisestä 50 yksikön sarjoista miljooniin massatuotettuihin ohjaustankoihin tai alustarakenteisiin varmistaa, että kehitysvaiheessa ratkaistaan jo aikaisessa vaiheessa tekniset haasteet, kuten kimpoaminen ja toleranssien hallinta, estäen siten kalliit viivytykset laajassa tuotannossa.

Kaupalliset & suorituskykyedut

Vaikka raaka-aineen hinta on korkeampi verrattuna galvanoiduun tai kylmävalssattuun teräkseen, ruostumaton teräs tarjoaa houkuttelevan "elinkaarihintavertaisen" edun automonteollisiin. "Asenna ja unohda" -kestävyys komponentit, jotka on valmistettu ruostumattomasta teräksestä, eivät vaadi toissijaisia pinnoitteita tai maalauksia ruosteensuojan vuoksi, mikä poistaa koko valmistusketjun vaiheita ja vähentää pinnoitevirheiden riskiä käytössä.

Kevyttelee on toinen merkittävä kaupallinen etu. Koska ruostumaton teräs (erityisesti kylmämuovattu 301 tai 304) kestää merkittävästi suurempaa vetolujuutta kuin kevyt teräs, insinöörit voivat määritellä ohuempia levyjä saavuttaakseen saman rakenteellisen suorituskyvyn. Tämä painon vähentäminen on kriittistä polttoaineen säästöjen kannalta sisäpolttomoottorikäyttöisissä ajoneuvoissa ja sähköajoneuvojen kantaman pidentämisessä. Lisäksi materiaali on 100% kierrätettävissä , mikä sopii autoteollan kasvavaan kestävyyden ja kierrätystalouden periaatteisiin.

Usein kysytyt kysymykset

voidaanko 304 -ruostumatonta terästä leikata tehokkaasti?

Kyllä, luokka 304 on yksi helpoimmista muovattavista ruostumattomista teräksistä sen korkean ductiliteetin ja venymisominaisuuksien vuoksi. Se vaatii kuitenkin suurempia puristusvoimia ja kestävämpää työkalutusta (usein karbidikuulia) verrattuna pehmeään teräkseen, koska se kovettuu nopeasti työstön aikana. Se soveltuu erinomaisesti syvään vetoon, kuten polttoainesysteemien osiin ja dekoratiivisiin peitteisiin.

2. Miten valmistajat estävät kitkakulumisen muovauksen aikana?

Kitkakulumista eli materiaalin siirtymistä kuvaan estetään käyttämällä ruostumattomalle teräkselle erityisesti kehitettyjä tehokkaita voiteluaineita, kuten kloroidittuja öljyjä tai kuivia kalvoesteitä. Lisäksi työkalujen pinnoittaminen titaaninitridillä (TiN) tai karbidikuulien käyttäminen vähentää merkittävästi kitkaa ja pidentää työkalujen käyttöikää.

3. Onko ruostumattoman teräksen muovaus kalliimpaa kuin hiiliteräksen?

Rostumatonta terästä käytettäessä materiaalin alustava kustannus on korkeampi, ja työkalujen kunnossapitokustannukset voivat olla suuremmat nopeamman muottikulumisen vuoksi. Kuitenkin jälkikäsittelypinnoitteen (kuten sinkin tai e-pinnoitteen) poistaminen ja materiaalin pitkä ikä usein johtavat alihankkeen kokonaiskustannusten alenemiseen ajoneuvon elinkaaren aikana.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —