Simulointiohjelmisto metallipursotukseen: Ostajan opas vuodelle 2025

TL;DR

Simulointiohjelmisto metallin muovaukseen käyttää elementtianalyysiä (FEA) ennustamaan ja estämään valmistusvirheitä, kuten pirstoutumista, rypleilyä ja kimpoamista, ennen kuin mitään fyysistä työkalua on valmistettu. Luomalla digitaalisen kuvan muovausprosessista nämä työkalut mahdollistavat tyhjiön asettelun optimoinnin, materiaalihukkaprosentin vähentämisen sekä kalliin muottikokeilujakson lyhentämisen.

Useimpiin ammattikäyttöön tarkoitettuihin sovelluksiin alan johtajia ovat AutoForm (paras kattavaan autoteollisuuden prosessisuunnitteluun), Ansys Forming (paras yksityiskohtaiseen validointiin käyttäen LS-DYNA -ratkaisijaa), ja Altair Inspire Form (paras tuotesuunnittelijoille ja alkuvaiheen soveltuvuustarkistuksiin). Oikean työkalun valinta riippuu pääasiassa siitä, onko painopiste alussa olevassa suunnittelun soveltuvuudessa, yksityiskohtaisessa muottipinnan suunnittelussa tai erikoisprosesseissa, kuten kuumamuovauksessa.

Miksi sijoittaa metallin muovauksen simulointiin?

Perinteisessä vaivannutssavalmistuksen työnkulussa "koeajo" oli fyysinen, raskas vaihe. Muottien valmistajat konehtoivat työkalun, asettivat sen puristimeen, vaivoivat osan, huomasivat halkeaman tai rypleen ja sitten hiottivat tai hitsasivat työkalua korjatakseen sen. Tätä sykliä voitiin toistaa kymmeniä kertoja, mikä aiheutti viikkojen mittaisia viiveitä sekä tuhansia dollareita hukkaan menneestä metallista ja työstä.

Metallin vaivannutssausimoinnin ohjelmisto muuttaa tämän lineaarisen prosessin digitaaliseksi, kehämäiseksi työnkuluki, jota kutsutaan nimellä Virtuaalinen prototyyppi . Validoidessa prosessi virtuaalisesti valmistajat saavuttavat kolme keskeistä tulosta:

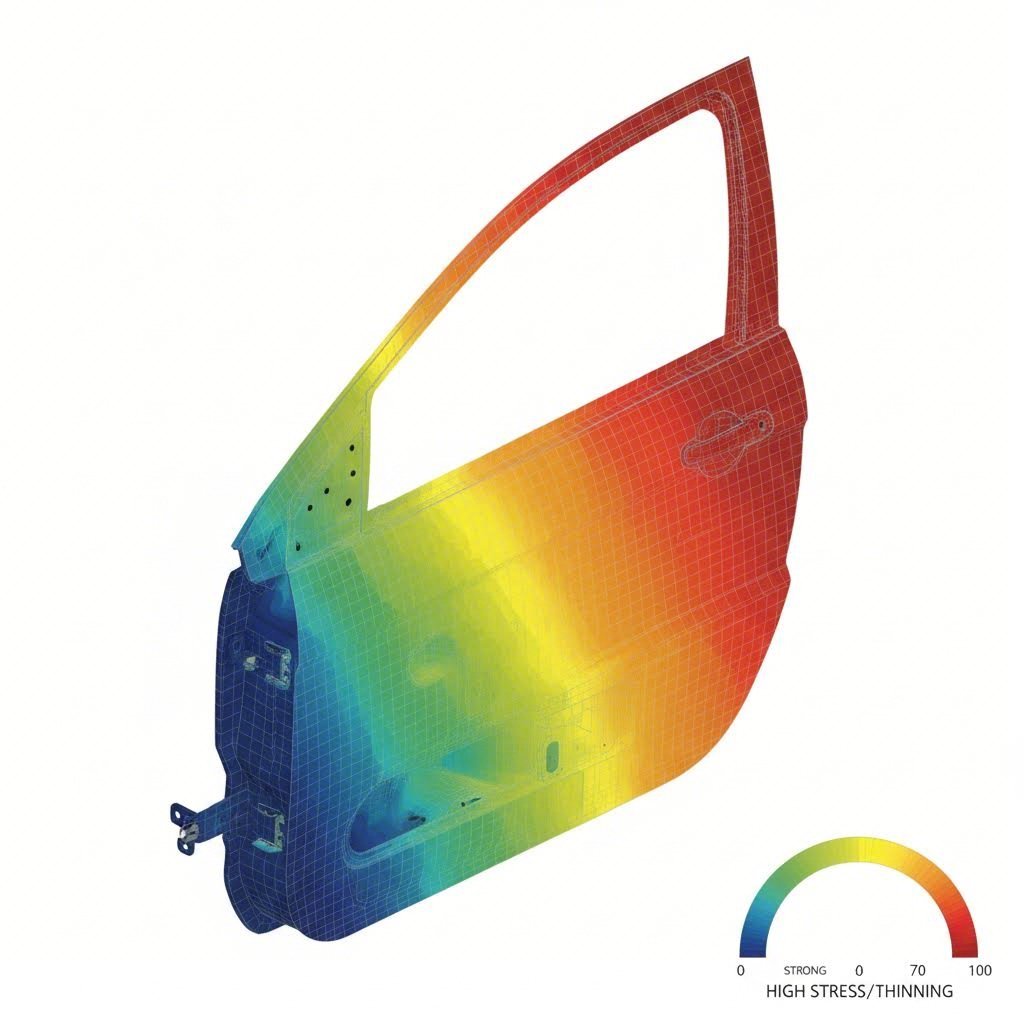

- Vihan ennustaminen: Edistyneet ratkaisijat voivat ennustaa monimutkaisia vioittumismuotoja, kuten ohentumista, pureskelua (halkeamista), rypleilyä ja pinnan vikoja (luistoviivoja) yli 95 %:n tarkkuudella.

- Kimmoisen takaisinmenon kompensointi: Korkean lujuuden teräkset ja alumiini tunnetusti "pomppivat takaisin" muovaamisen jälkeen. Simulointiohjelmisto laskee tämän kimmoisen palautumisen ja automaattisesti kompensoi muotin pinnan geometriaa varmistaakseen, että lopullinen osa täyttää mittojen toleranssit.

- Materiaalin optimointi: Tyhjillä asettelun ja kustannusarvionointimoduuleilla insinöörit voivat kääntää ja järjestellä osia kelalle maksimoidakseen materiaalin käytön, mikä usein säästää valtavia summia suurten tuotantosarjojen aikana.

Lopulta simulointi yhdistää digitaalisen suunnittelun ja fyysisen todellisuuden. Vaikka ohjelmisto tarjoaa toimintasuunnan, sen toteuttaminen edellyttää tarkkaa valmistusta. Kärkiteollisuuden kumppanit, kuten Shaoyi Metal Technology hyödyntävät tällaisia edistyneitä tuotantokapasiteetteja siirtyäkseen nopeasta prototyypistä suurtilavalmistukseen varmistaen, että simulaation teoreettinen tarkkuus saavutetaan lopullisessa painohallissa aina 600 tonniin asti.

Parhaat metallin syvävetokuvauksen simulointiohjelmistot vertailussa

Syvävetosimulointimarkkinat ovat erikoistuneet, ja muutamat johtavat toimijat palvelevat eri käyttäjiä – tuotesuunnittelijoista muottinsuunnittelijoihin. Alla on yksityiskohtainen selvitys parhaista ratkaisuista vuonna 2025.

1. AutoForm: Autoteollisuuden standardi

Paras: Prosessi-insinöörit, muottisuunnittelijat ja kustannusarvioijat autoteollisuudessa.

AutoFormia pidetään yleisesti levyjen muovausimuloinnin teollisuusstandardina, erityisesti autoteollisuuden "kehä" (BiW) -alalla. Sen vahvuus on erikoistunut keskittymisessä; se ei ole yleiskäyttöinen FEA-työkalu, vaan omistautunut alusta loppuun valettavien osien valmistusketjulle.

Keskeisiä ominaisuuksia ovat AutoForm-Sigma vahvuusanalyysiä varten (varmistaen prosessin toimivuuden myös materiaalivaihteluiden aikana) ja AutoForm-Compensator edistyneeseen jousievaomakorjaukseen. Se mahdollistaa samanaikaisen suunnittelun, jolloin kustannusarvioijat voivat laatia tarkkoja tarjouksia perustuen raakileen kokoon ja puristimen voimakkuuteen jo ennen kuin työkalusuunnitelmia on viimeistelty.

2. Ansys Forming: Validointiteho

Paras: FEA-asiantuntijat ja insinöörit, jotka tarvitsevat syvällistä fysiikan validointia.

Perustuu legendaariseen LS-DYNA ratkaisija, Ansys Forming tarjoaa "kaiken yhdessä" -alustan, joka on suunniteltu nopeuteen ja tarkkuuteen. Vaikka LS-DYNA on pitkään ollut kultainen standardi eksplisiittisille dynaamisille sovelluksille (kolaritestaus ja muovaus), Ansys Forming yhdistää tämän tehon helppokäyttöiseen käyttöliittymään, joka on omistautunut leikkaukselle.

Vuoden 2025 julkaisu on tuonut mukanaan uuden One-Step -analyysin ominaisuuden, joka mahdollistaa erittäin nopeat toteuttavuustarkistukset ennen siirtymistä täyteen inkrementaaliseen simulointiin. Tämä tekee siitä monipuolisen työkalun, joka pystyy käsittelemään kaikkea yksinkertaisesta leikkauksesta monimutkaisiin monivaiheisiin asetuksiin vetosäikeineen ja tyynyineen. Se loistaa osan tarkan jännitys-venymä-historian ennustamisessa.

3. Altair Inspire Form: Suunnittelijan valinta

Paras: Tuotesuunnittelijat ja suunnitteluinteknikot, jotka tekevät varhaisia toteuttavuustarkistuksia

Altair Inspire Form (aiemmin Click2Form) tekee simuloinnista kaikkien saatavilla olevan. Toisin kuin kilpailijoiden monimutkaiset insinöörirajapinnat, Inspire Form on suunniteltu intuitiiviseksi. Se mahdollistaa tuotesuunnittelijoiden tarkistaa "valmistettavuuden" muutamassa sekunnissa käyttäen yhden vaiheen käänteistä ratkaisijaa. Jos osassa on negatiivinen lovi tai vakava alakarhennus, ohjelma huomauttaa siitä välittömästi.

Edistyneemmille käyttäjille se tarjoaa myös skaalattavan inkrementaalisen ratkaisijan virtuaaliseen koekäyttöön. Sen PolyNURBS tekniikka on erottuva ominaisuus, joka mahdollistaa muottisaranan (sitomis- ja toiminnalliset pinnat) nopean mallintamisen ilman monimutkaisia CAD-taitoja.

4. Simufact Forming: Valmistuksen yleisammattilainen

Paras: Valmistustekniset insinöörit, jotka työskentelevät monipuolisten prosessien (muokkaus, liitos, leikkaus) parissa.

Hexagon-portfolion osa, Simufact Forming on ainutlaatuinen, koska se kattaa laajemman metallin muovauksen valikoiman pelkän levymetallin ylittäen. Se on yhtä hyvä kylmämuovaus (kiinnikkeet, ruuvit), kuuma taonta , ja yhdistäminen tekniikoissa (naulaus, pistehitsaus).

Simufact painottaa "käytettävyyttä käyttäjille", mikä tarkoittaa, että työn asettamiseen ei tarvitse mekaniikan tohtorin tutkintoa. Automaattiset verkotus- ja uudelleenverkotustoiminnot vähentävät huomattavasti asennusaikaa, mikä tekee siitä ideaalin työpajoihin, jotka käsittelevät suurta määrää muovausprosesseja.

5. PAM-STAMP: Asiantuntija eksotiikan prosesseissa

Paras: Ilmailu ja monimutkaiset muovausmenetelmät (vesipainemuovaus, venytysmuovaus).

ESI Groupin kehittämä (nykyisin osa Keysightia) PAM-STAMP on huippuluokan ratkaisu, joka tunnetaan joustavuudestaan. Vaikka se hallitsee hyvin peruslyöntimuovauksen, se loistaa erikoisaloilla kuten putken kaarettaminen , hydroforming (nesteenvirtauksen avulla metallin muotoilu), ja venytysmuovaus ilmailupaneleissa.

Se tarjoaa tarkan ohjauksen prosessiparametreille ja sitä käytetään usein siellä, missä standardit automobiilipainotteiset työkalut kohtaavat rajoituksensa. Sen "loppuun asti" -virtuaalivalmistusympäristöä suosivat R&D-tiimit, jotka työntävät materiaaliteknologian rajoja.

Tärkeitä ominaisuuksia, joita etsiä

Kun valitaan simulointiohjelmistoa metallin muovaukseen, "tarkkuus" on annettu. Todelliset erottelutekijät ovat ne tietyn työnkulun kanssa yhtenevät ominaisuudet.

Yksiaskelinen vs. Inkrementaalinen ratkaisija

Ratkaisijoiden erojen ymmärtäminen on kriittistä. Yksiaskelinen (käänteinen) ratkaisija ottaa lopullisen 3D-osan geometrian ja litistää sen löytääkseen alkuperäisen tyhjän muodon. Se on erittäin nopea (sekunnit) ja erinomainen tarjousten ja leikkaussuunnittelun apuväline, mutta olettaa lineaarisen muodonmuutospolun. Inkrementaalinen ratkaisija simuloi vaikan sulkemista fyysisesti, vaihe millisekunnin välein. Tämä sieppaa muodonmuutoksen todellisen historian, mukaan lukien lujuuden kasvu muovautumisessa ja monimutkainen kimpoaminen, mutta laskenta kestää huomattavasti pidempään.

Materiaalikirjasto ja karakterisointi

Roska sisään, roska ulos. Minkä tahansa simuloinnin tarkkuus riippuu materiaalidata laadusta. Etsi ohjelmistoa, joka tarjoaa kattavan kirjaston standarditerästyt (CR, HR, DP, TRIP) ja alumiinilaatut. Edistyneet käyttäjät tulisi varmistaa, että ohjelmisto sallii mukautettujen Muotinrajaajakaumat (FLD) ja jännitys-venymäkäyrät, jotka on johdettu fyysisistä vetokokeista.

Jousivasteen kompensointistrategia

Korkean lujuuden teräksille ennustaminen kimpoamisesta ei ole riittämätön; sinun täytyy korjata se. Kärkiohjelmistot kuten AutoForm ja Ansys tarjoavat "automaattisen kompensoinnin" silmukat. Ohjelmisto mittaa ennustetun poikkeaman ja muokkaa työkalupintaa vastakkaiseen suuntaan vastustamaan kimpoamista. Tämä ominaisuus yksinään voi säästää viikkoja manuaaliselta työkalun uudelleen leikkaamiselta.

Ilmainen vs. maksullinen vaihtoehdot: Hallitse odotuksia

Yleinen hakulause on "ilmainen simulointiohjelmisto metallin vaivannalle". On tärkeää asettaa realistiset odotukset: teollisuusluokan vaivannan simulointi ei ole olemassa ilmaiseksi. Fysiikkaan liittyvät tekijät (epälineaarinen plastisuus, kosketusmekaniikka, anisotropia) vaativat monimutkaisia ratkaisijoita, joiden kehittäminen on kallista.

On kuitenkin olemassa aloituskohdat:

- Yleiset FEA-työkalut: Sovelluksilla kuten FreeCAD tai Fusion 360 on perustason jännitysanalyysi (lineaarinen staattinen), mutta ne eivät pysty simuloimaan metallin vetous tai muovimuodonmuutosta tarkasti. Ne eivät sovellu leikkaukseen.

- Pilvipalvelu, maksetaan käytön mukaan: Jotkut toimittajat tarjoavat pilvimoduuleja (kuten EasyBlank Cloud autoFormilta), joiden avulla voi lähettää osan ja maksaa pieni korvaus yhden ajon mittaiseen toteutettavuusselvitykseen. Tämä on erinomainen vaihtoehto pienille työpajoille, jotka eivät voi sallia täyttä lisenssiä.

- Akateemiset lisenssit: Yritykset kuten Ansys ja Altair tarjoavat ilmaisia tai edullisia opiskelijaversioita. Vaikka näitä ei voida käyttää kaupalliseen työhön, ne sopivat erinomaisesti käyttöliittymän ja periaatteiden oppimiseen.

Valintakäytännöt: Mikä työkalu on sinulle oikea?

Valintasi tulisi perustua rooliisi toimitusketjussa:

- Jos olet tuotesuunnittelija: Valitse Altair Inspire Form . Tarvitset nopeutta ja helppokäyttöisyyttä tarkistaaksesi "voidaanko tätä muovata leikkauksella?" joutumatta suttujen joukkoon työkaluparametrien kanssa.

- Jos olet muottisuunnittelija / työkaluinsinööri: Valitse AutoForm tai Ansys Forming . Tarvitset syvällisiä ominaisuuksia muottipinnan suunnitteluun, vetonauhan optimointiin ja kimpoamisen kompensointiin.

- Jos olet työpaja / valmistaja: Valitse Simufact Forming jos teet sekä taontaa että muovauksia. Yleistajuinen lähestymistapa tarjoaa paremman tuottonopeuden eri koneiden yli.

- Jos teet erikoistunutta ilmailuteollisuustyötä: Valitse PAM-STAMP vedenmuotoiluun ja venymismuotoiluun kykyjensä vuoksi.

Lopullisesti, ohjelmisto on päätöksenteon työkalu. Tavoitteena ei ole ainoastaan tuottaa väreikäs jännityskartta, vaan tehdä "hyväksy/hylkää" -päätös työkalusuunnittelusta ennen pääomaisuuden sijoittamista.

Usein kysytyt kysymykset

1. Voiko vaivannostamisimulointi ennustaa pintavikoja?

Kyllä, nykyaikainen simulointiohjelmisto on erittäin tehokas pintavikojen ennustamisessa, kuten luiskahiomat, järkytykset ja painumamerkit. Työkalut kuten AutoForm tarjoavat erityisiä pinteanalyysimoduuleja, jotka visualisoivat nämä pienet virheet, jotka ovat kriittisiä autoteollisuuden Class-A ulkopaneleille.

2. Kuinka tarkka on jousivaikutuksen ennustaminen?

Puristuksen ennustaminen on parantunut huomattavasti, mutta se riippuu voimakkaasti materiaalimallista. Jos simuloinnissa käytetään tarkkoja kovettumiskäyriä ja myötöehtoja (kuten Barlat 2000), tarkkuus voi olla ±0,5 mm:n sisällä monimutkaisille autoteille. Kuitenkin usein tärkeämpää kuin yksittäinen täydellinen ennuste on luoda "robusti" prosessi, joka ottaa huomioon erien väliset materiaalivaihtelut.

3. Mitä laitteistoa tarvitsen muotinpuristussimulaation ajoon?

Vaikka yhden vaiheen ratkaisijat voidaan suorittaa tavallisella kannettavalla tietokoneella, täydet inkrementaaliset simuloinnit vaativat työaseman. Tyypillinen suositeltu kokoonpano sisältää moniytimisen prosessorin (8+ ydintä), vähintään 32 Gt (mieluiten 64 Gt) RAM-muistia ja erillisen ammattikäyttöön tarkoitetun GPU:n. Monet modernit ratkaisijat tukevat myös rinnakkaista käsittelyä laskenta-aikojen merkittäväksi nopeuttamiseksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —