Polttoainesäiliön hihnan metallipursotus: Tarkkuuden suunnittelu ja hankinta

TL;DR

Polttoainesäiliön kiinnikkeen metallin syvämuovaus on tarkka valmistusprosessi, joka on suunniteltu tuottamaan korkean lujuisen kannatinkiepät, jotka kiinnittävät polttoainesäiliöt autoihin ja raskaisiin teollisiin ajoneuvoihin. Tämä valmistusmenetelmä muuntaa raaka-ainehylsyjä – yleensä korkealujuista hiiliterästä tai 304 ruostumatonta terästä – muotoiltuihin kiinnikkeisiin esimerkiksi rullamuovauksen, vaiheittaisten leikkuumuottien ja orbitaalinaulauksen avulla. Keskeisiä suorituskykyominaisuuksia ovat erinomainen vetolujuus raskaiden nesteiden kantamiseksi sekä edistynyt korroosionkesto kykenemään kestämään ankarat alaosien olosuhteet.

Insinööreille ja hankintavastaaville prosessin yksityiskohtien – materiaalin valinnasta asennuksen integraatioon – ymmärtäminen on ratkaisevan tärkeää ajoneuvoturvallisuuden ja sääntöjen noudattamisen varmistamiseksi.

Metallin syvämuovausprosessi: hylsystä komponentiksi

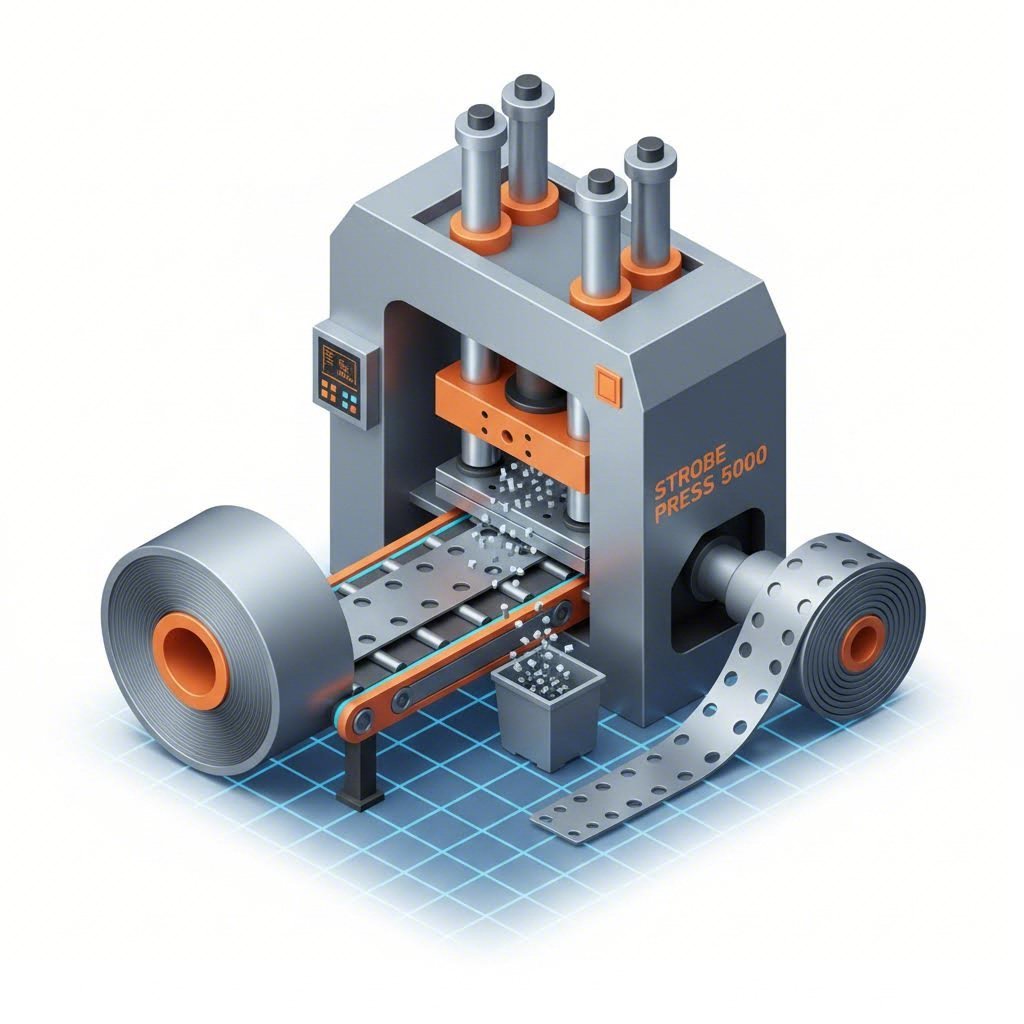

Polttoainesäiliön kiinnikkeiden valmistus ei ole yksinkertainen taivutusoperaatio; se on monimutkainen työnkulku, joka edellyttää tiukkoja toleransseja ja toistettavissa olevaa tarkkuutta. Edelläkävijävalmistajat käyttävät yksi-kappale-virtausta menetelmää, jossa kiinnike siirtyy raaka-aineesta valmiiksi kokoonpanoksi jatkuvalla tuotantolinjalla. Tämä lähestymistapa vähentää käsittelyvirheitä ja maksimoi rakenteellisen eheyden, mikä on elintärkeää turvallisuuteen vaikuttaville komponenteille.

Prosessi alkaa yleensä kelpojen syöttö , jossa teräsnauhat syötetään painokoneeseen tai rullamuovauskoneeseen. Suunnittelun monimutkaisuudesta riippuen valmistajat voivat käyttää progressiivinen muottileimaus punchausta reikien tekemiseen, rakennepursien muotoiluun ja kiinnikkeen leikkaamiseen pituussuunnassa yhdessä mennessä. Suurten tuotantomäärien osalta tämä menetelmä takaa, että jokainen kiinnike on identtinen millimetrin tarkkuudella. Edistyneet laitokset käyttävät CAD/CAM-ohjelmistoja, kuten SolidWorksia, jännityspisteiden simulointiin ennen kuin työkalu tekee ensimmäisen osan, varmistaakseen, että painettu geometria kestää liikkuvan ajoneuvon dynaamiset kuormat.

Liittäminen ja kokoaminen edustavat viimeisiä kriittisiä vaiheita. Perinteisen hitsauksen, joka voi aiheuttaa lämpöön liittyviä vyöhykkeitä heikentämään metallia, sijaan huippuvalmistajat käyttävät usein orbitaalinaulaukset tai huck-liittimet . Nämä kylmämuovausmenetelmät kiinnittävät kiinnitysosia, kuten T-nuppia tai lapapestoja, rikkomatta teräksen karkaistua rakennetta. Kuten alan asiantuntijat kuten Falls Stamping ovat huomauttaneet, näiden toimintojen suorittaminen linjassa – muovaus, hitsaus ja naulaus ilman osan siirtämistä – parantaa merkittävästi tehokkuutta ja laadunvalvontaa.

Materiaalimääritykset ja korroosionkestävyys

Oikean materiaalin valinta polttoainesäiliön kiinnikkeisiin on tasapainoilua vetolujuuden, kustannusten ja ympäristökestävyyden välillä. Koska nämä komponentit sijaitsevat ajoneuvon alustassa, ne ovat jatkuvasti alttiina tienpätkille, kosteudelle ja syövyttäville suolatuksille. Tässä tapahtuva vika voi johtaa katastrofaaliseen polttoainesäiliön irtoamiseen.

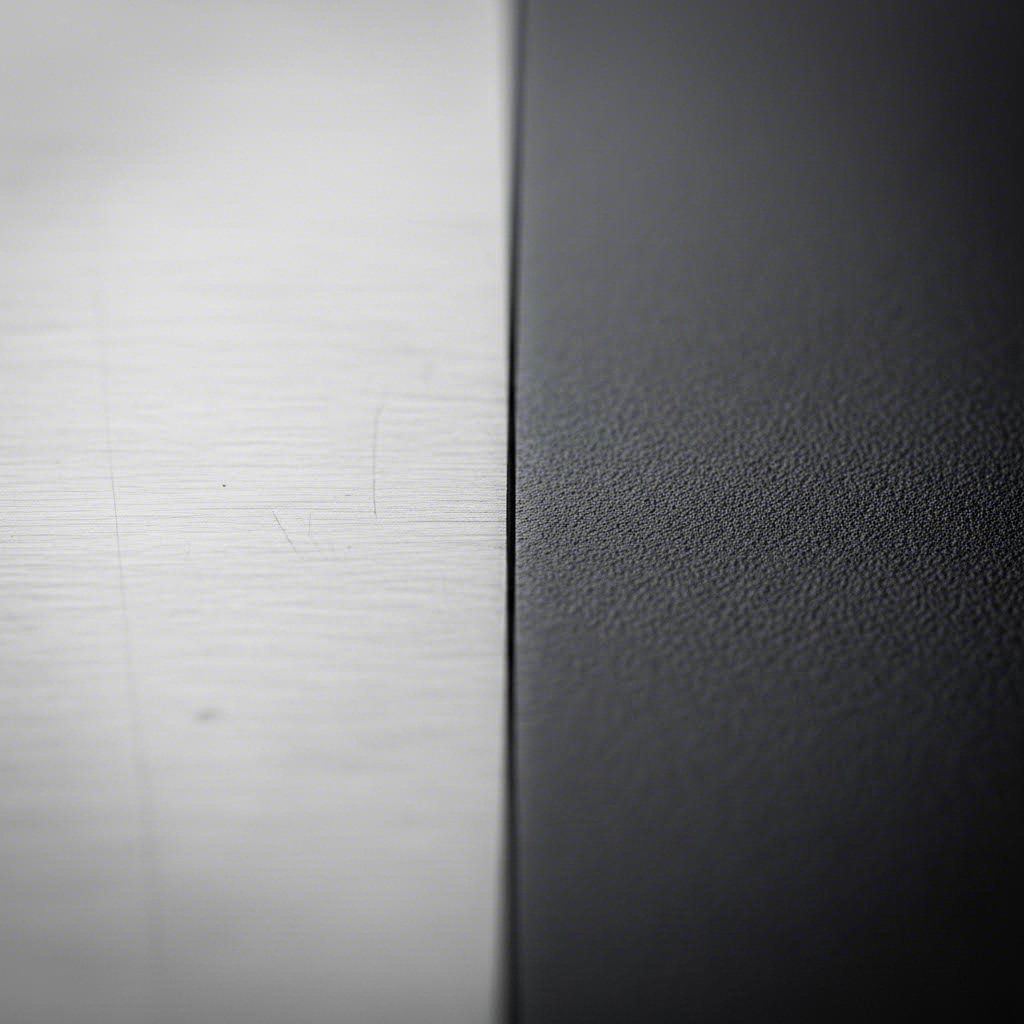

Markkinoita hallitsevat kaksi ensisijaista materiaaliluokkaa:

- Korkean lujuuden hiiliteräs: Teollisuuden standardi tavanomaisiin sovelluksiin. Näiden hihnojen ruosteenestoa varten on tehtävä toissijaisia käsittelyjä. Yleisiä pinnoitteita ovat sinkkiverho (galvanoitu) tai EDP-pinnoite (sähkökemiallinen sedimentaatiopinnoite) , joka tarjoaa kestävän, mustan, ihoa muistuttavan esteen korroosiolta. Vaikkakin pinnoitettu teräs on kustannustehokas, se perustuu täysin pinnoitteen eheyteen.

- 304 roosteton teräs: Ylimyöden valinta pitkäikäisyydelle, erityisesti "suolavyöhykkeillä" tai merikäyttöön. Ruistainen teräs tarjoaa sisäisen korroosionkestävyyden ilman pinnoitetta. Vaikka materiaalikustannus on korkeampi, pidempi käyttöikä oikeuttaa usein investoinnin raskaille kuorma-autoille ja restauraatiohankkeille, joissa epäonnistuminen ei ole vaihtoehto.

| Ominaisuus | Sinkkipinnoitettu / EDP-teräs | 304 ruostumaton teräs |

|---|---|---|

| Ensisijainen hyöty | Kustannustehokkuus | Maksimi kestävyys |

| Korroosionkestävyys | Kohtalainen (riippuen pinnoitteesta) | Korkea (materiaaliin liittyvä ominaisuus) |

| Vetolujuus | Korkea (rakenneteräsluokka) | Korkea (työstökovettunut) |

| Tavalliset käyttötapa | Tavalliset henkilöautot | Raskasajoneuvot, klassiset autot |

Asennus, varusteet ja mukautusvaihtoehdot

Raakaa, valettu metallinauhaa harvoin riittää asennusta varten; sille tarvitaan toimivaksi kokonainen asennusjärjestelmä. Tämä "kokoonpano"-lähestymistapa lisää merkittävästi arvoa kokoamolinjoille ja mekanikoille. Yksi tärkeimmistä lisäyksistä on äänenvaimennuslineri . Nämä kumiset tai PVC-nauhat estävät suoran metalli-metalli-kosketuksen nauhan ja polttoainesäiliön välillä, poistaen melun ja mikä tärkeämpää, estäen kulumisen, joka voisi lopulta läpäistä säiliön.

Varusteviennin integrointi on toinen alue, jossa vaivutustarkkuus on tärkeää. Nauhat sisältävät usein T-boltit , silmukat , tai saha-päät joka on täsmättävä ajoneuvon kiinnityspisteiden kanssa. Esimerkiksi "lapaluisti"-pää voidaan pistehitsata hihnaan, kun taas kierteellinen T-bolt mahdollistaa jännitteen säätämisen asennuksen aikana. Valmistajat kuten Mercury Products korostavat räätälöityjen liittimien valmistuskykyä, mikä takaa hihnapaketin saumattoman integroinnin erilaisten säiliömuotojen kanssa, olivatpa ne pyöreitä, suorakaiteen muotoisia tai D-muotoisia.

Teollisuuden standardit ja hankintakonsideraatiot

Hankittaessa polttoainesäiliön hihnojen metallileikkupalveluita, toimittajan laadunhallintajärjestelmän tarkistaminen on ehdottoman välttämätöntä. Autoteollisuudessa IATF 16949:2016 sertifiointi on kultastandardi, joka takaa, että valmistaja noudattaa tiukkoja vianehkäisy- ja toimitusketjun johdonmukaisuusprotokollia. ISO 9001:2015 ja ISO 14001 (ympäristönsuojelujärjestelmä) osoittavat kypsää valmistajakumppania, joka kykenee täyttämään kansainvälisten OEM-valmistajien vaatimukset.

Määrän joustavuus on toinen keskeinen hankintakriteeri. Alkuperäisvalmistajat (OEM) vaativat usein kumppaneita, jotka pystyvät skaalautumaan pienimmästä sarjatuotannosta massatuotantoon. Autoteollisuuden alkuperäisvalmistajille ja Tier 1 -toimittajille, jotka etsivät vahvoja kykyjä omaavaa kumppania, Shaoyi Metal Technology tarjoaa IATF 16949 -standardien mukaisesti sertifioituja kattavia stampausratkaisuja. Heidän tilansa mahdollistaa siirtymisen nopeasta prototypoinnista – 50 osaa voidaan toimittaa jo viidessä päivässä – suurten sarjojen tuotantoon hyödyntäen jopa 600 tonnin puristusvoimaisia konetta kriittisten komponenttien valmistuksessa. Heidän täydellinen teknisten palveluiden ja valmistusratkaisujen valikoimansa voit tarkistaa osoitteesta Shaoyi Auto Stamping Parts . Tämä skaalautuvuus takaa, että toimitusketjut pysyvät katkemattomina riippumatta kysynnän vaihteluista.

Lopuksi, huomioi valmistajan testauskyvyt. Luotettavat toimittajat suorittavat vetolujuustestejä, suolakäsittelytestejä (päällysteen kestoa varten) ja mitoituksellisia analyysejä varmistaakseen, että jokainen lähetys täyttää lupauksen "tehtaan tarkkuudesta". Olipa kyse tuotannosta 500 000 yksikköä tai erikois-erästä raskaille laitteille, nämä laadunvarmistustoimet toimivat suojana kenttävirheiden estäjinä.

Johtopäätös

Polttoainesäiliön kiinnikkeiden tuotannon hallitseminen vaatii enemmän kuin vain metallin taivutusta; se edellyttää materiaalitieteen, tarkkuusinsinööritaidon ja tiukan laadunvalvonnan yhdistymistä. Kierukkeen valinnasta alkaen ja loppuen lopulliseen orbiittaalisauvaukseen kiinnikkeiden kanssa, jokainen vaihe vaikuttaa ajoneuvon turvallisuuteen ja pitkäikäisyyteen. Hankintapäälliköille ja insinööreille, toimittajien priorisoiminen, joilla on todennetut IATF-sertifioinnit, monipuoliset materiaaliominaisuudet ja integroidut kokoamispalvelut, takaa että lopullinen tuote toimii luotettavasti vaativimmissa olosuhteissa.

Usein kysytyt kysymykset

1. Mihin kaasupuristimet yleensä tehdään?

Polttoainesäiliöiden puristimet valmistetaan yleisimmin korkealuokkaisesta mietestä hiiliteräksestä tai ruostumaton teräs . Hiiliteräksisiä puristimia suojataan yleensä sinkkipinnoitteella tai tummalla pulverimaalilla (EDP) ruosteelta. Ruisuterpuraamattomat teräspuristimet, jotka on usein valmistettu luokan 304 materiaalista, tarjoavat paremman sisäisen korroosionkestävyyden ja niissä on tyypillisesti luonnollinen pinta ilman lisäpinnoitteita.

2. Mitä vaatimuksia polttoainesäiliön kokoonpanossa oleviin merkintöihin asetetaan?

Vaikka puristimiin itsessään ei aina tarvitse lisätä merkintöjä, polttoainesäiliön kokoonpanon on noudatettava tiukkoja tunnistamisvaatimuksia. Parhaat käytännöt ja säännökset edellyttävät yleensä merkintöjä, jotka tunnistavat säiliön sisällön (esim. diesel vs. lyijytön), määräkapasiteetti , ja maksimitäyttötason. Vaaravaroitukset ovat myös olennaisia estämään ristisaastumista ja varmistamaan turvallinen käsittely huollossa tai täydennyksessä.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —