Teräslajin valinta automaattileikkaukseen: Teknisiä kriteereitä

TL;DR

Optimaalisten teräsluokkien valinta autoteollisuuden stampaukseen edellyttää tarkan tasapainon löytämistä kolmen kilpailevan tekijän välillä: muovattavuus (muodonmuutostahdon), mekaaninen lujuus (myötö/vetolujuus) ja tuotantokustannukset. Vaikka hiilivähäiset teräkset kuten SAE 1008 ovat yhä standardi näkyville ulkokuorille niiden erinomaisen pinnanlaadun vuoksi, nykyaikaiset turvallisuusvaatimukset ovat siirtäneet teollisuutta kohti korkealujuisia alaoksidoituja teräksiä (HSLA) ja edistyneitä korkealujuisia teräksiä (AHSS) rakenteellista vahvuutta varten. Onnistunut materiaalivalinta perustuu metallin kyvyn ymmärtämiseen venyä halkeamatta ja samalla ottaa vastaan törmäyksessä syntyvä energia.

Kriittiset valintatekijät: Teknisiä kriteerejä

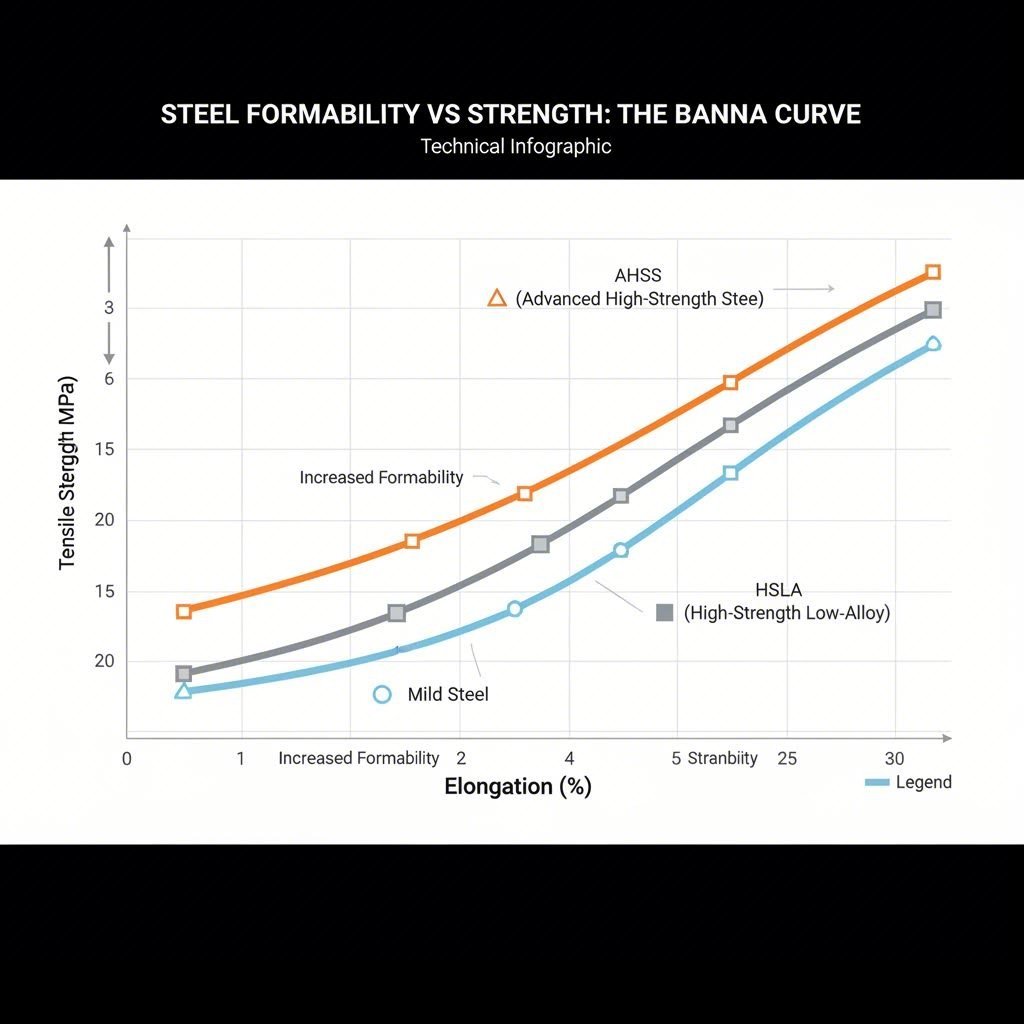

Ennen luokan määrittämistä on suunnittelijoiden arvioitava materiaalin mekaaniset ominaisuudet osan geometrian ja toiminnon kannalta. Autoteollisuuden valssauksessa yleisesti tunnettu kompromissi on seuraava: mitä suurempi lujuus, sitä yleensä heikompi muovattavuus. Tämä käänteinen suhde tarkoittaa, että syvävetorakenteisiin tulee valita materiaaleja, joissa painopiste on venymällä, kun taas turvallisuuskriittisillä komponenteilla painopiste on vetolujuudella.

Valssattujen materiaalien keskeiset suoritusindikaattorit ovat:

- Myötölujuus vs. Vetolujuus: Myötölujuus määrittää joustavan muodonmuutoksen rajan, kun taas vetolujuus määrittää murtumispisteen. Rakenneosille korkea myötöraja on kriittinen, jotta estetään pysyvä muodonmuutos kuormituksen alaisena.

- Vetovenymä (n-arvo): Lujittumiskerroin (n-arvo) ilmaisee, kuinka hyvin teräs jakaa muodonmuutoksen. Korkeammat n-arvot mahdollistavat monimutkaisempia muotoja ilman paikallista ohentumista tai puhkimista.

- Anisotropia (r-arvo): Tämä mittaa materiaalin kestävyyttä ohentumista vastaan. Korkea r-arvo on olennaisen tärkeä syvävetoprosesseissa, kuten öljykanojen tai polttoainesäiliöiden valmistuksessa.

Kustannustehokkuudella on myös keskeinen merkitys. Vaikka edistyneemmät luokat tarjoavat painon vähentymistä, ne usein vaativat suurempitehoisia puristimia ja kalliimpia työkalupinnoitteita kohonneen kulumisen hallitsemiseksi. Mukaan Worthy Hardware , näiden parametrien ymmärtäminen on ensimmäinen askel kalliiden tuotantoviatilanteiden, kuten puhkeamisen tai liiallisen kimmoisuuden, välttämisessä.

Standardihiiliteräsluokat (Työnhevosen roolissa)

Hiiliteräkset muodostavat edelleen autoteollisuuden perustan ja niitä käytetään merkittävässä osassa ajoneuvon kokonaispainosta. Nämä luokat luokitellaan hiilipitoisuutensa mukaan, mikä vaikuttaa suoraan niiden kovuuteen ja ductiliteettiin.

Alhaisen hiilipitoisuus ja lievä teräs (SAE 1008, 1010)

Alhaisen hiilipitoisuudella olevat teräkset, joita kutsutaan usein lieviksi teräksiksi, sisältävät tyypillisesti alle 0,25 % hiiltä. Luokkia kuten SAE 1008 ja SAE 1010 ovat teollisuuden standardi näkyville "Class A" -pintaosille, kuten vanteille, moottoriluille ja oven paneleille. Niiden korkea muovautuvuus mahdollistaa monimutkaisten, kaartuvien muotojen valmistuksen halkeamatta. Lisäksi ne hitsataan helposti ja maalataan, mikä tekee niistä ideaalin valinnan karroserian (BIW) kokoonpanoon.

Keskikestävä ja korkeahiilinen teräs (SAE 1045, 1095)

Hiilipitoisuuden kasvaessa teräksestä tulee kovempi ja lujuisempi, mutta huomattavasti vähemmän muovattava. Keskikestäviä laatuja, kuten SAE 1045 käytetään osissa, joissa vaaditaan suurempaa kulumisvastusta, kuten vaihteistoissa tai kiinnikkeissä. Korkeahiilisia teräksiä, kuten SAE 1095 , käytetään parhaiten sovelluksissa, joissa vaaditaan erittäin suurta kovuutta ja muodon säilyttämiskykyä, kuten jousissa tai kiinnittimissä. Talan Products huomauttaa, että vaikka nämä laadut tarjoavat paremman kestävyyden, ne vaikeuttavat leikkausprosessia ja vaativat usein useita muovausvaiheita tai lämpökäsittelyä.

| Luokkajako | Yleiset SAE-laatut | Tyypillinen autoteollisuuden käyttökohde | Avainominaisuus |

|---|---|---|---|

| Alhainen hiilijalanjälki | SAE 1008, 1010, A36 | Koripaneelit, alustan peitteet | Korkea muovattavuus, erinomainen pinnanlaatu |

| Keskipitkä hiiliteräs | SAE 1045, 1050 | Vaihteet, akselit, kiinnikkeet | Tasapainotettu lujuus ja kulumisvastus |

| Korkeahiilinen | SAE 1080, 1095 | Jouset, varrussuutimet, kiinnityslevyt | Korkea kovuus, hauras muovauskäyttäytyminen |

Korkean lujuuden ja kehittyneet teräkset (HSLA ja AHSS)

Tyydyttääkseen tiukentuvat polttoaineen säästövaatimukset ja törmäysturvallisuussäännökset, autoteollisuuden insinöörit käyttävät yhä enemmän korkealujuisia alaoksia (HSLA) ja kehittyneitä korkealujuisia teräksiä (AHSS). Nämä materiaalit mahdollistavat valmistajien käyttää ohuempia paksuusluokkia (paksuuden vähentäminen) painon alentamiseksi rakenteellista kokonaisuutta vaarantamatta.

HSLA-teräkset saavat lujuutensa mikrolegointiin perustuen alaokselementtien, kuten vanadiinin tai niobiumin, avulla. Niitä käytetään laajasti alustakomponenteissa, suspensiovarsissa ja vahvistuksissa. AHSS , mukaan lukien kaksifaasiteräkset (DP) ja muodonmuutoksen aiheuttaman plastisuuden teräkset (TRIP), tarjoavat vielä aggressiivisemman lujuus-painosuhteen, jossa vetolujuudet ylittävät usein 800 MPa.

Näiden materiaalien käsittely edellyttää erityisosaamista. Korkeampi lujuus aiheuttaa merkittävää "kimpoamista"—metallin taipumusta palata alkuperäiseen muotoonsa painamisen jälkeen. Tämän ratkaisemiseksi tarvitaan edistynyttä työkalusuunnittelua ja kestäviä painolinjoja. Monimutkaisten rakenteellisten komponenttien, kuten ohjaustankojen tai alustarakenteiden, osalta on olennaista tehdä yhteistyötä valmistajan kanssa, joka pystyy hoitamaan suurta painovoimavaatimusta. Yritykset kuten Shaoyi Metal Technology hyödyntävät IATF 16949 -sertifioitua tarkkuutta ja jopa 600 tonnin painovoimakapasiteettia toimiakseen tehokkaasti näiden turvallisuuskomponenttien toimittajina.

Korroosionkestävät ja ruostumattomat vaihtoehdot

Komponenteille, jotka altistuvat koville olosuhteille, kuten pakoputkistoille tai ulko-osille, korroosionkesto on ratkaiseva tekijä. Vaikka sinkitty (sinkkipinnoite) suojelee hiiliteräksisiä auton paneleita, tietyt sovellukset vaativat ruostumattoman teräksen sisäisiä ominaisuuksia.

Ferritiittinen ruostumaton teräs (400-sarja): Luokka 409 on ensisijainen valinta autonpoistojärjestelmiin. Se tarjoaa riittävän korroosion kestävyyden alhaisemmassa hinnassa kuin 300-sarjassa ja kestää hapettumista korkeissa lämpötiloissa. Se on magneettinen ja sen muovattavuus on kohtalaista.

Austeniittinen ruostumaton teräs (300-sarja): Luokka 304 tarjoaa erinomaisen korroosion kestävyyden ja ei-magneettisen, esteettisesti miellyttävän pintakäsittelyn. Mukaan Larson Tool and Stamping , tätä luokkaa suositellaan dekoratiivisiin koristeisiin, rengaskanssiin ja osiin, joissa ruoste ei ole sallittua. Se on kuitenkin kalliimpi ja altis työstökarkenemiselle, mikä voi vaikeuttaa leikkausprosessia.

Käyttökohteiden yhdistäminen: Kumpi luokka kuhunkin osaan?

Oikean materiaalin valinta perustuu lopulta osan sijaintiin ja tarkoitukseen ajoneuvon rakenteessa. Tämä päätösmatriisi helpottaa valintaprosessin yksinkertaistamista:

- Näkyvä ulkopinta (ulkokuoret): Pintalaatu ja muovattavuus ovat etusijalla. Käyttö: Matalahiilinen / IF-teräkset / Paahdutuskarkeneva teräs.

- Turvakaari (Pilarit, katonraiteet): Prioriteetti on energian absorbointi ja törmäyssuojaus. Käyttö: Kaksivaihteen (DP) tai booriterästä (kuumuudella muovattu).

- Alusta ja suspensio: Prioriteetti on väsymyslujuus ja kestävyys. Käyttö: HSLA 350/420.

- Päästö- ja lämpösuojat: Prioriteetti on lämmön ja korroosion kestävyys. Käyttö: Ruskeasta 409 tai aluloitetusta terästä.

Kartoittamalla materiaaliominaisuudet sovelluksen erityisiin kuormituksiin ja ympäristöolosuhteisiin, insinöörit voivat taata pitkän käyttöikään ja suorituskyvyn samalla hallitsemalla valmistuskustannuksia.

Yhteenveto terän valintastrategioista

Siirtymä yksinkertaisista kevyistä teräksistä monimutkaisiin monifaasialleyhymiin kuvastaa modernin autoteollisuuden kehitystä. Onnistuneet leikkausprojektit perustuvat paitsi taulukosta valittuun luokkaan, myös komponentin koko elinkaaren analysointiin – painolinjalta törmäystestilaboratorioon. Olipa kyse sähköautojen kevennyksestä tai kaupallisten kuorma-autojen rajuista kestävyysvaatimuksista, oikea teräsluokka on auton turvallisuuden ja tehokkuuden perusta.

Usein kysytyt kysymykset

1. Mikä on ero HSLA- ja kevyteräksen välillä leikkauksessa?

HSLA-teräs (korkealujuinen alipalkittu) on huomattavasti kevyterästä lujempaa seostusaineiden ansiosta, mikä mahdollistaa ohuemmat ja kevyemmät osat. Kuitenkin HSLA on muovattavuudeltaan heikompi ja sen kimmoisa palautuminen on suurempaa, joten siihen tarvitaan suurempi voima ja tarkempi työkalukorjaus verrattuna pehmeään ja muovattavaan kevyteräkseen, jota käytetään syvävetopelliosissa.

2. Miksi SAE 1008 on suosittu auton koripaneeleissa?

SAE 1008 on suositeltavaa sen erinomaisen muovattavuuden ja pinnanlaadun vuoksi. Sen alhainen hiilipitoisuus mahdollistaa monimutkaisten, sileiden muotojen valmistuksen halkeamatta, ja se tarjoaa tasaisen pinnan maalaukseen, mikä on ratkaisevan tärkeää ajoneuvon ulkonäön kannalta.

3. Voidaanko ruostumatonta terästä käyttää rakenteellisiin auton osiin?

Vaikka ruostumaton teräs on erittäin vahva ja korroosioresistentti, se on yleensä liian kallista käyttää laajasti rakenteellisessa turvakopissa verrattuna AHSS- tai HSLA-teräksiin. Sitä käytetään pääasiassa pakoputkijärjestelmissä (korkea lämpöresistanssi) ja koristeosissa (korroosionkesto), vaikka jotkin erikoistuneet suorituskykysovellukset saattavat käyttää sitä rakenteena.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —