Puristuspainon laskeminen autoteollisuuden osille: Insinööriopas

TL;DR

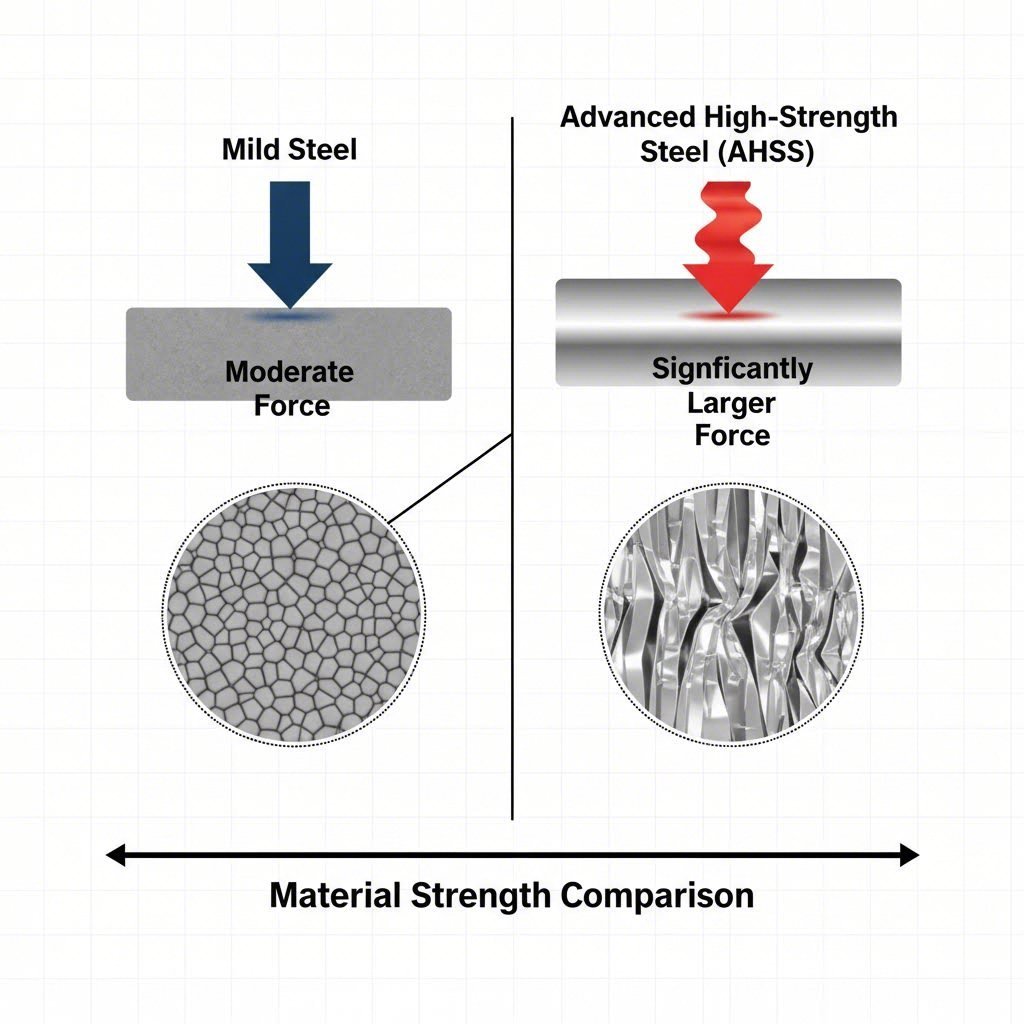

Tarkasti autonosien puristusvoiman laskeminen edellyttää erilaisia lähestymistapoja metallin syvämuovaukseen ja muovin ruiskuvalukseen, sekä tärkeän varoituksen nykyaikaisille materiaaleille. Metallin syvämuovausta varten peruskaava on Painovoima = Piiri × Paksuus × Leikkauslujuus . Kuitenkin perinteiset laskelmat epäonnistuvat vaarallisesti kehittyneissä korkean lujuuden teräksissä (AHSS), joissa korkeammat vetolujuudet ja kylmamuovaus voivat moninkertaistaa tarvittavan voiman 3–5-kertaiseksi verrattuna pehmeään teräkseen.

Muovin ruiskuvalukoon käytettävä ensisijainen kaava on Kiinnitysvoima = Projektioitu pinta-ala × Kiinnityskerroin (tyypillisesti 2–5 tonnia/in² riippuen seinämän paksuudesta). Teknisiä tiimejä tulee tarkistaa ei ainoastaan huippupuristusvoima, vaan myös puristimen energiasisältö (pyörähdysenergia) estääkseen pysähtymisen syvän muovauksen aikana. Vahvista aina laskelmat elementtimenetelmällä (FEA) ennen kuin lopullistat työkalusuunnitelmat.

AHSS-paradigmansiirto: Miksi vanhat kaavat eivät toimi

Autokentillä lievän teräksen siirtyminen kehittyneeseen korkean lujuuden teräseen (AHSS) on tehnyt 1980-luvun "tyypilliset" laskelmat vanhentuneiksi. Vaikka perinteiset säännöt (kuten pituus × paksuus × vakio) toimivat yleisten kiinnikkeiden osalta, ne aiheuttavat vakavia turvallisuusriskejä nykyaikaisille autojen rakenteellisille osille, kuten B-pilareille tai mallien vahvistuksille.

AHSS-luokat, kuten kaksoisvaiheiset (DP) ja kolmannen sukupolven teräkset, ylittävät nykyään säännöllisesti 1180 MPa:n vetovoiman. Tämä tuo esiin "moninkertaistusoikkeen", jossa materiaalin leikkaamiseen tai muokkaamiseen tarvittava voima ei laajenna lineaarisesti. AHSS-ohjeet varoittaa, että tavanomaiset ennusteet aliarvioivat usein vaaditun tonniteon, mikä johtaa painokoneen pysähtymiseen tai katastrofaaliseen kehysvaurioon.

Lisäksi insinöörien on otettava huomioon Kovanmuokkaukseen liittyvä lujuusmuutokset - Mitä? Toisin kuin pehmeä teräs, joka säilyttää suhteellisen yhdenmukaisen käytöksen, AHSS vahvistuu merkittävästi, kun se muunnetaan. Materiaalin, jonka vetovoima alkaa 980 MPa:sta, voi muokkausprosessin aikana nousta yli 100 MPa:lla. Tämän vuoksi pelkästään materiaalin alkukykyjen perusteella valittu puristuslaite ei usein pysty täyttämään iskua tarvittavalla energiakäyrällä, vaikka sen nimellispitoisuus näyttäisi riittävän suurelta.

Osa 1: Metallipainojen tonniteollisuuden laskennat

Rakenteellisten autojen osien osalta tarkka tonniteon laskenta alkaa leikkauksen ja vetosetuksen fyysisestä epäonnistumisesta. Laskelma vaihtelee sen mukaan, onko leikkaus (pörssiminen) vai muokkaus (piirros/sujeneminen).

Perusperiaate: tyhjentäminen ja lävistys

Perusmuoto levytaudin leikkaamiseen tarvittavan voiman laskemiselle on:

T = L × t × Ss

- T = Tonnit (tarvittava voima)

- L = Leikkauksen kokonaispituus (pylväs)

- t = Materiaalin paksuus

- Ss = Materiaalin karkauskestävyys

Tärkeä materiaalimuutos: Tavanomaisen pehmeän teräksen karkauskestävyys on usein 80 prosenttia vetovoimasta. Korkean lujuuden autolevyjen osalta on kuitenkin tutkittava tehtaan sertifiointi. Yleisen vakion käyttö on yleisin syy pressun pienentymiseen.

Korjaukset riisumisen ja turvallisuuden vuoksi

Leikkausvoima on vain osa yhtälöä. Sinun täytyy lisätä Poistumisvoima voima, joka tarvitaan puristuksen vetämiseen materiaalista, joka tarttuu tiukasti springbackin vuoksi. AHSS:n purkamisvoima voi olla 20 prosenttia leikkausvoimasta. Tämän vuoksi vaadittava kokonaistonnilla (T_{total}$) olisi yleensä laskettava seuraavasti:

$T_{total} = T_{cutting} imes 1,20$ (turvallisuus- ja riisumiskertoimi)

Käytännöllinen käyttö tuotantoon

Teoreettisesta laskelmasta fyysiseen tuotantoon siirtyessä laitteiden kapasiteetista tulee rajoittava tekijä. Valmistajien, jotka haluavat ylittää aukon nopeasta prototyyppivalmistuksesta massatuotantoon, on tärkeää valita yhteistyökumppani, jolla on monipuolinen painokapasiteetti. Yritykset kuten Shaoyi Metal Technology käyttää jopa 600 tonnia suuria puristuslaitteita, jotta voidaan vastata autojen ohjausvarusteiden ja -alalaitteiden suurvoimavaatimuksiin ja varmistaa, että teoreettiset laskelmat vastaavat IATF 16949-sertifioitua suoritusta.

Osa 2: Suihkumaanalyymejä varten tarkoitettujen kiinnikkeiden tonniteho

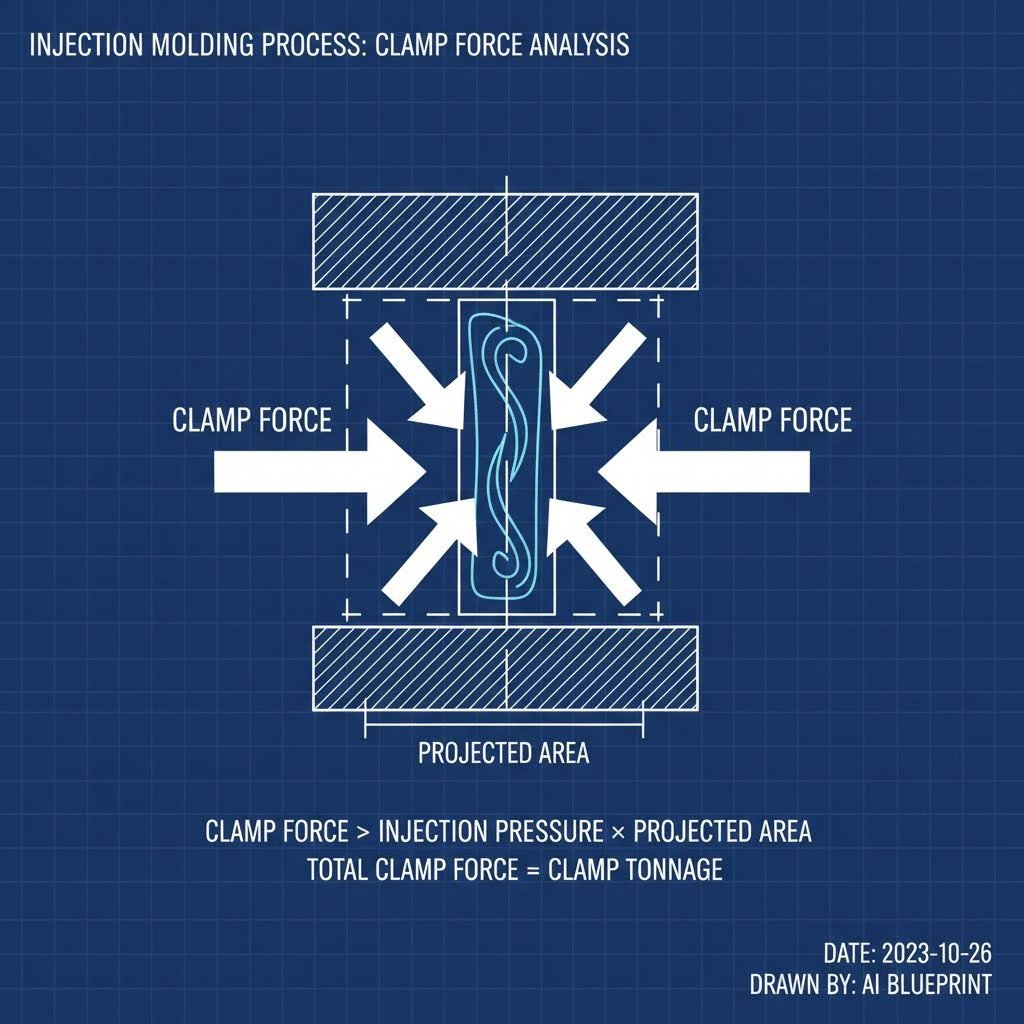

Vaikka metallipaino on pääasiassa osatekijä, merkittävä osa autojen osista tarkoittaa ruiskutusmallilla valmistettuja sisä- ja esteettisiä osia. Tässä tapauksessa kriittinen mittar on kiinnitystonnaatti, joka on muotin sulkemisen pistostyönnän vastaisen toiminnan edellyttävä voima.

Suunnittelun mukainen pinta-ala

Seuraavassa on teollisuuden vakio-perusteinen kaava kiinnitysvoiman arvioimiseksi:

F = A × CF

- F = puristuksen voima (tonneissa)

- A = Kokonaiskeskiminen pinta-ala (joukot mukaan luettuina)

- S.n. = puristusaine (tonneja neliötuumaa kohti/cm)

Auton ominaispiirteet: ohut seinät ja suuri virtaus

Tavalliset kuluttaja-aineet voivat käyttää 23 tonnia neliötuumaa kohti. Autojen osat, kuten puskurit tai ohut seinäiset instrumenttipanelit, vaativat kuitenkin yleensä korkeampia ruiskutuspaineita, jotta ontelo täyttyy ennen kuin materiaali jäätyy. RJG Inc. on huomattava, että näissä vaativissa sovelluksissa kiinnityskerrointa olisi usein lisättävä 35 tonnia neliötuumaa kohti - Mitä? Lisäksi on lisättävä 10 prosentin turvallisuussuhde välttääkseni välähdyksiä, jotta painokone toimii vakaassa ikkunassa eikä absoluuttisessa rajoituksessaan.

Edistynyt kokoaminen: energiaa ja huipputonnia

Yleinen virhe autojen painokoneiden valinnassa on hämmentävä Tonniaali kanssa Energiasisältö - Mitä? 500 tonnin painokone voi tuottaa vain 500 tonnia voimaa iskun pohjan lähellä (Alta-kuollut keskus). Jos autoosi tarvitaan syvä vetäminen (esim. 4 tuuman syvä öljypannu), muokkaus alkaa useita tuumeita pohjan yläpuolella.

Tässä korkeudessa painokoneen mekaaninen etu on pienempi ja käytettävissä oleva tonniteho on merkittävästi "vähennyt". Syvävinkki kuluttaa paljon energiaa. Jos metallin liikuttamiseen tarvittava energia ylittää lentäjän varastoiman kinetisen energian, painokone pysähtyy, riippumatta sen tonniteosta. Valmistaja korostaa, että "tonnalisyykärjen" huomioiminen on yksi tärkeimmistä syistä moottorin kulumiseen ja kytkimen rikkoutumiseen autojen leimauksessa.

Käänteisen tonnimäärän vaara

Korkean vetovoiman valkaiseminen vapauttaa valtavan energian heti, kun materiaali hajoaa. Tämä luo "käännöstonnasta" (tai snap-through), joka lähettää iskuaaltoja takaisin paineen rakenteen läpi. Vaikka vakiopressit kestävät noin 10%:n kapasiteetin käänteisiä kuormituksia, AHSS:n leikkaus voi tuottaa yli 20%:n käänteisiä kuormituksia. Tämä toistuva iskuväsymys rikkoo painokoneen kehykset ja tuhoaa herkkiä elektroniikkaa. Tämän riskin vähentämiseksi tarvitaan usein hydraulisia lammuttimia tai erikoistuneita servopainimia.

Simulaation merkitys (AutoForm/FEA)

Koska työhön liittyvä koventuminen, kitka-kertoimet ja monimutkaiset geometriat ovat muuttujia, manuaalisia laskelmia on pidettävä arvioina eikä lopullisina eritelmiksi. Autoteollisuuden johtavat toimittajat vaativat nyt lopullisen painekannan valinnassa käyttöä ääriaineanalyysin (FEA) ohjelmistoihin, kuten AutoFormiin.

Simulointi antaa tietoa, jota kaavat eivät anna, kuten:

- Aktiiviset sidontivalukset: Vaihtoehtoinen voima, joka pitää levyä paikallaan vedon aikana.

- Paikalliset kovettumiskaartit: Näytetään tarkalleen, missä materiaalin tuottovoima nousee muokkauksen aikana.

- Jännityskehityksen kehitys: Miten voiteluaineen hajoaminen vaikuttaa tonniteollisuuteen keskipitkällä ajolla.

Mukaan lukien Tyyppiä simulointi , prosessin digitaalinen varmistaminen estää kalliit "muottikolarit" fyysisen kokeilun aikana. Tarjouspyynnöissä tulisi aina käyttää simulaation tulosten ylärajaa materiaalierän vaihteluiden huomioimiseksi.

Painovoiman laskennan tekninen eheys

Virhemarginaali painovoiman laskemisessa automobiliosille on hävinnyt. Korkealujuisten seosten käyttöönotto tarkoittaa, että liian pieni pressi ei ole enää vain pieni tehokkuusongelma – se on katastrofaalinen riski koneistolle ja turvallisuudelle. Insinöörien on siirryttävä staattisista kaavoista dynaamiseen ymmärrykseen materiaalin käyttäytymisestä, energiakäyristä ja simulointitiedoista.

Eroon tekemällä tiukasti huolta huippukuormasta ja energiakapasiteetista sekä tulosten vahvistamisella FEA:lla valmistajat voivat suojella omaisuuttaan ja taata virheettömien osien toimituksen. Tässä korkean panostustason ympäristössä tarkkuus ei ole vain tavoite; se on ainoa toiminnallinen standardi.

Usein kysytyt kysymykset

1. Mikä on ero hydraulisten ja mekaanisten puristimien painovoimavälillä?

Hydraulipressit voivat tuottaa täyden nimellisvoiman missä tahansa iskun kohdassa, mikä tekee niistä ihanteellisia syvävetoon, jossa tarvitaan voimaa varhaisessa vaiheessa. Mekaaniset pressit voivat tuottaa täyden voiman vain iskun alaosassa (alimmassa kuollossa) ja niiden teho rajoittuu flywheel-energiaan korkeammilla kohdilla.

2. Miten materiaalin paksuus vaikuttaa painovoimakuvaukseen?

Painovoima on suoraan verrannollinen materiaalin paksuuteen leikkuutoiminnassa. Paksuuden kaksinkertaistaminen kaksinkertaistaa tarvittavan voiman. Kuitenkin taivutuksessa ja muovauksessa paksuus lisää voimaa eksponentiaalisesti, mikä usein edellyttää muutoksia kuviin aukon leveyteen kuormituksen hallitsemiseksi.

3. Miksi turvamarginaali on tarpeellinen pressivoimalle?

Materiaalivaihteluiden (kuten paksujen valssauserien) vuoksi suositellaan 20 %:n turvamarginaalia, työkalujen kulumista (tynsät nupit vaativat suurempaa voimaa) sekä estämään puristimen toimimasta maksimikapasiteetilla, mikä kiihdyttää kehyksen ja ajojärjestelmän kulumista.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —