- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Cuál es el Costo Real del Utillaje para Fundición a Presión?

Time : 2025-12-20

TL;DR

El costo de los moldes para fundición es una inversión significativa única, que oscila entre $60,000 y más de $500,000 para herramientas grandes, complejas y de alta producción. Este alto gasto inicial es necesario porque los moldes están fabricados con acero para herramientas premium y duradero, capaz de soportar las presiones y temperaturas extremas del proceso de fundición. Aunque la inversión inicial es sustancial, se compensa con un costo por pieza muy bajo, lo que hace que la fundición sea altamente económica para la producción en masa.

Comprensión del alto costo de los moldes para fundición

Lo primero que debe entenderse sobre el costo de los moldes para fundición es que se trata de una inversión inicial importante, aunque necesaria. A diferencia de otros procesos de fabricación, el molde utilizado en la fundición está sometido a condiciones operativas excepcionalmente severas. Según el Asociación Norteamericana de Fundición a Presión (NADCA) , estos moldes deben soportar choques térmicos extremos provocados por el metal fundido y altas presiones durante la inyección, lo que exige materiales de alta calidad y costosos, así como una ingeniería de precisión.

Esto da lugar a un amplio espectro de costos. Para piezas más grandes y complejas, o moldes multicavidad diseñados para producción en gran volumen, el precio puede aumentar considerablemente, oscilando entre 60.000 y más de 500.000 dólares. Este costo de utillaje es típicamente un gasto único pagado por el cliente, quien luego posee la herramienta aunque sea almacenada y mantenida por la instalación de fundición a presión.

La justificación de esta elevada inversión inicial radica en la economía de escala. La durabilidad de la herramienta permite producir decenas de miles, o incluso cientos de miles, de piezas idénticas con alta precisión y velocidad. Esto distribuye el costo inicial del utillaje a lo largo de toda la serie de producción, resultando en un costo por unidad individual notablemente bajo, lo que a menudo convierte este método en el más rentable para la fabricación en gran volumen.

Factores clave que determinan sus costos de utillaje

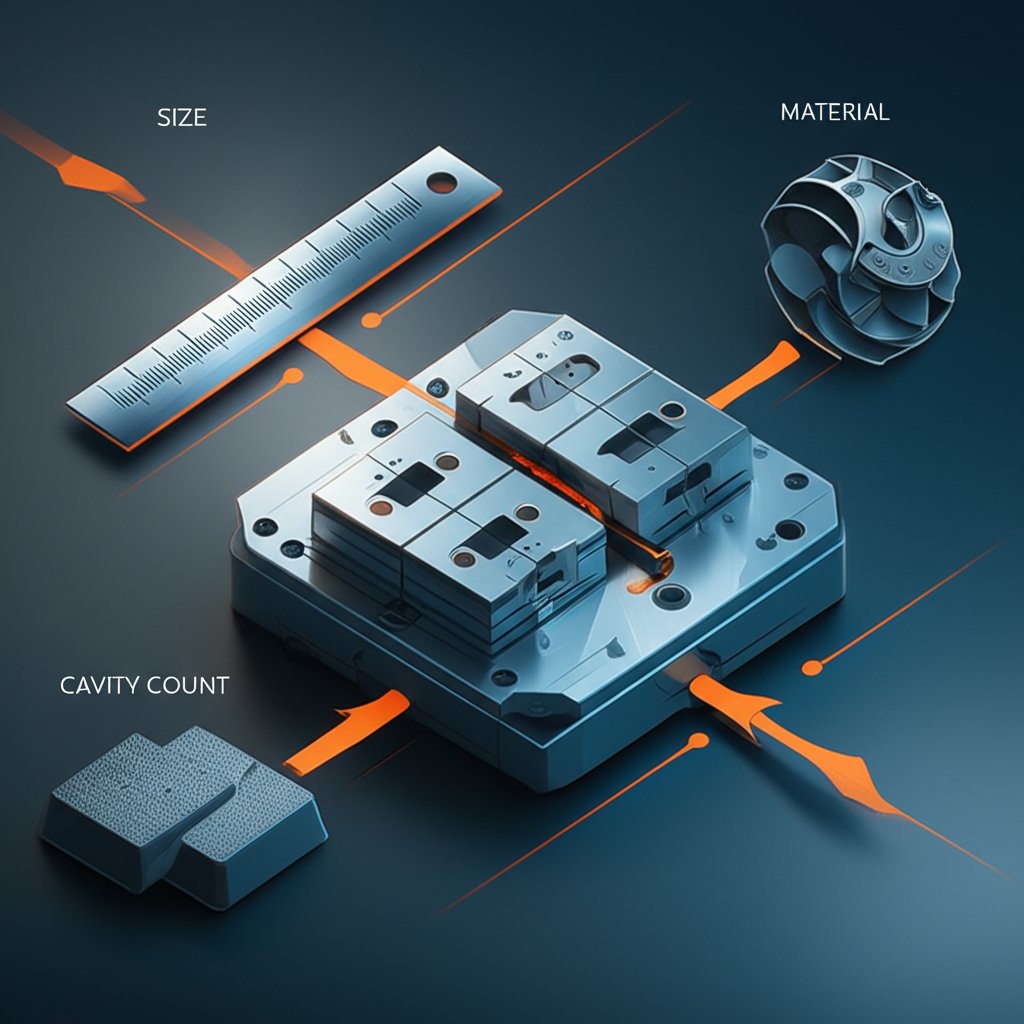

El precio final de su utillaje de fundición no es arbitrario; es el resultado directo de varias variables interconectadas de diseño y producción. Comprender estos factores es crucial para ingenieros y diseñadores de productos que buscan optimizar sus piezas para la fabricación y gestionar eficazmente sus presupuestos. Cada elemento contribuye a la complejidad y robustez requeridas en el molde, lo que a su vez determina el costo.

Los principales factores que determinan los costos de utillaje se pueden dividir en las siguientes áreas clave:

- Tamaño y peso de la pieza: Este es el factor más directo. Las piezas más grandes y pesadas requieren moldes más grandes y masivos. Esto incrementa la cantidad de acero para herramientas costoso necesario y exige maquinaria más grande y potente tanto para la creación del molde como para el proceso de fundición en sí, aumentando directamente los costos.

- Complejidad de la pieza: La complejidad geométrica de una pieza es un factor importante en el costo. Características como cavidades profundas, esquinas afiladas, ángulos de desmoldeo mínimos y especialmente rebajes que requieren deslizadores o elevadores añaden una complejidad significativa al diseño y construcción del molde. Cada parte móvil dentro del molde incrementa el tiempo de mecanizado, la mano de obra de ensamblaje y la posibilidad de mantenimiento.

- Material del molde: Los moldes para fundición a presión generalmente están hechos de acero para herramientas de alta calidad, como el H13, diseñado para resistir la fatiga térmica y la erosión causada por el metal fundido. La calidad específica del acero y los tratamientos superficiales o recubrimientos requeridos dependerán de la aleación que se esté fundiendo (por ejemplo, aluminio frente a zinc) y del volumen de producción esperado, factores que influyen todos en el costo del material.

- Número de cavidades: Un molde puede diseñarse con una sola cavidad para producir una pieza por ciclo o con múltiples cavidades para producir varias piezas a la vez. Un molde de múltiples cavidades tiene un costo inicial mucho más alto, pero aumenta considerablemente la eficiencia de producción y reduce el precio por pieza, lo que lo hace ideal para producciones de muy alto volumen.

- Tolerancias y acabado superficial: Las piezas que requieren tolerancias dimensionales extremadamente ajustadas o un acabado superficial superior en estado fundido exigen un molde mecanizado y pulido con mayor precisión. Este nivel de precisión requiere técnicas de mecanizado más avanzadas y mano de obra especializada, lo que incrementa el costo total del utillaje.

Cómo estimar los costos de fundición a presión

Calcular el costo total de un proyecto de fundición a presión implica dos componentes distintos: el costo único del utillaje y el costo continuo por pieza. Una cotización completa de un fabricante detallará estos elementos. Aunque los estimadores en línea pueden dar una idea aproximada, se necesita una cotización formal basada en un diseño detallado para una planificación presupuestaria precisa.

Según un análisis realizado por Neway Precision , el costo del molde en sí es la suma de varias partes: honorarios de diseño, costos de materia prima para el acero de herramienta, costos de procesamiento y fabricación (como mecanizado CNC y tratamiento térmico) y honorarios de prueba. El precio por pieza se calcula luego en función del costo de la aleación metálica, el tiempo de ciclo en la máquina de fundición a presión y cualquier operación secundaria necesaria, como recorte, mecanizado o acabado superficial.

Para recibir una cotización precisa y confiable para su proyecto, siga estos pasos esenciales:

- Prepare un archivo CAD 3D detallado: Este es el documento más crítico. Su modelo 3D debe estar finalizado y reflejar con exactitud la geometría de la pieza que desea producir.

- Especifique la aleación del material: Defina claramente la aleación requerida (por ejemplo, aluminio A380, zinc Zamak 3). La elección del material afecta directamente tanto el costo de la pieza como los requisitos para el equipo.

- Defina el volumen de producción: Proporcione su uso anual estimado (EAU) o el volumen total esperado durante la vida útil de la pieza. Esto ayuda al fabricante a determinar la estrategia de utillaje más adecuada (por ejemplo, una cavidad vs. múltiples cavidades).

- Describa los requisitos de acabado y tolerancias: Especifique cualquier dimensión crítica, tolerancias y acabados superficiales requeridos o pasos de postprocesamiento, como recubrimiento en polvo o anodizado.

- Solicite una cotización formal: Envíe su paquete técnico completo a varios proveedores calificados de fundición a presión para recibir un desglose detallado de costos.

Comparación de costos de utillaje: Fundición a presión vs. Otros procesos

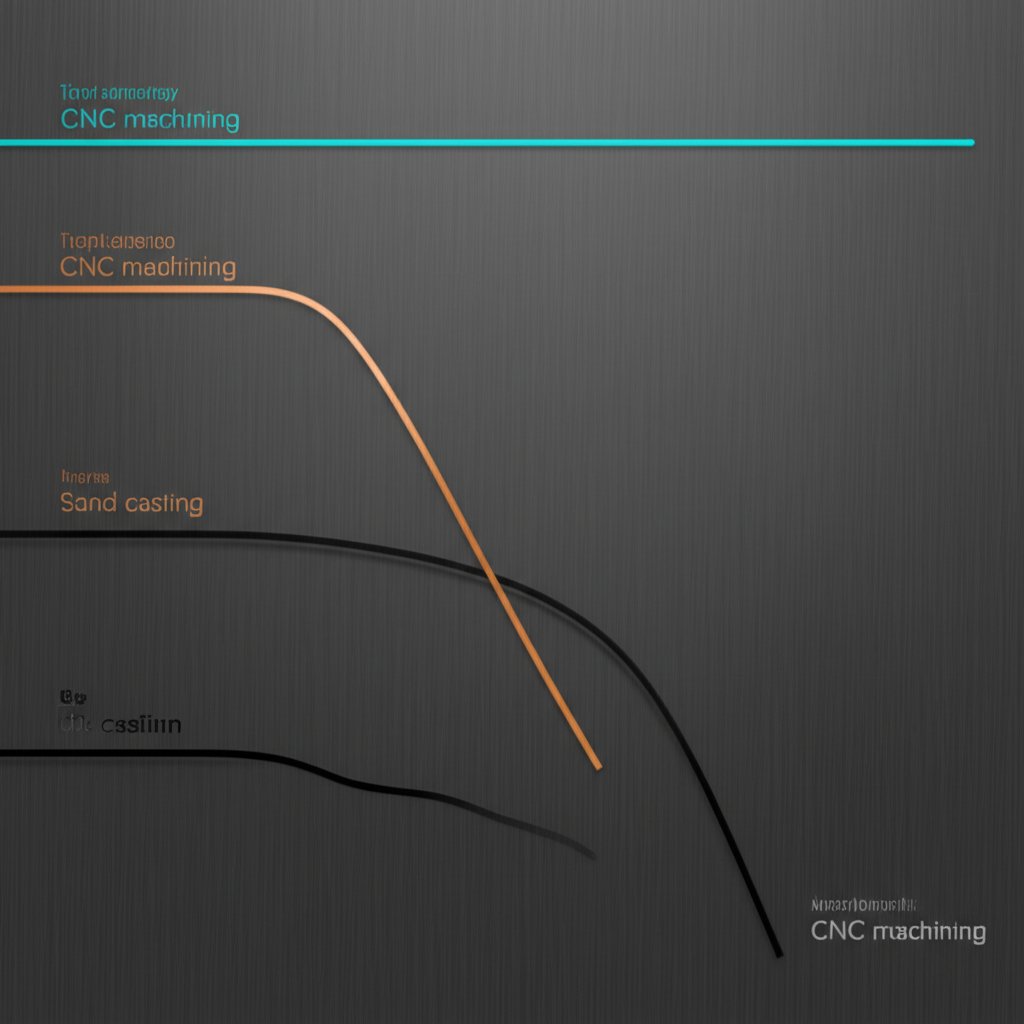

La elección del proceso de fabricación adecuado depende en gran medida del equilibrio entre los costos de utillaje, el precio por unidad y el volumen de producción. La fundición a presión es conocida por su eficiencia en volúmenes altos, pero su alto costo inicial de utillaje la hace inadecuada para prototipos o tiradas pequeñas. Comprender cómo se compara con otros procesos comunes de mecanizado de metales es clave para tomar una decisión rentable.

Aunque la mecanización CNC no implica un costo específico de herramientas, su precio por pieza sigue siendo alto y relativamente constante independientemente del volumen, lo que la hace ideal para prototipos y producciones de baja cantidad. En el otro extremo del espectro, la fundición en arena tiene un bajo costo de herramientas, pero un precio por pieza más alto que la fundición a presión, y produce piezas con un acabado superficial más rugoso. Como detallan los expertos en fabricación de Batesville Products , la clave consiste en hallar el punto de equilibrio en el que la alta inversión inicial en las herramientas de fundición a presión se justifica por los ahorros en cada pieza producida.

A continuación, se muestra una comparación general de los costos de herramientas y las aplicaciones ideales para cada proceso:

| Proceso | Costo Típico de Herramientas | Óptimo para Volumen de Producción | Costo por pieza (a escala) |

|---|---|---|---|

| Colada a Presión | $60,000 - $500,000+ | Alto (10,000+ unidades) | Muy Bajo |

| Fundición en moldes permanentes | $10,000 - $90,000 | Moderado (1,000 - 20,000 unidades) | Bajo |

| Fundición en arena | $6,000 - $20,000 | Bajo (1 - 5.000 unidades) | Moderado |

| Mecanizado por CNC | $0 | Muy bajo (1 - más de 100 unidades) | Alto |

Preguntas Frecuentes

1. ¿Cuánto cuesta la herramienta para fundición en arena?

La herramienta para fundición en arena, comúnmente llamada modelo, es significativamente menos costosa que la herramienta para fundición a presión. Los costos típicos oscilan entre aproximadamente $6,000 y $20,000, dependiendo del tamaño y la complejidad de la pieza. Este menor costo inicial hace que la fundición en arena sea una opción viable para prototipos y producciones de bajo volumen.

2. ¿Por qué es tan costosa la fundición a presión?

El alto costo de la fundición a presión se debe principalmente a las herramientas. Los moldes están sometidos a temperaturas y presiones extremas y deben fabricarse con acero para herramientas de alta calidad y endurecido para soportar decenas de miles de ciclos de producción. El proceso de mecanizado preciso, tratamiento térmico y ensamblaje de estos moldes duraderos es una tarea compleja y costosa que representa una inversión inicial significativa.

3. ¿Es la fundición en molde más barata que el mecanizado CNC?

Depende completamente del volumen de producción. Para un único prototipo o un lote muy pequeño de piezas, el mecanizado CNC es mucho más económico porque no requiere inversión en utillajes. Sin embargo, cuando el volumen de producción aumenta hasta alcanzar los miles, la fundición en molde metálico se vuelve mucho más rentable. El alto costo inicial de los moldes se distribuye entre muchas piezas, lo que hace que el costo por unidad sea significativamente menor que el costo constante y elevado por unidad del mecanizado CNC.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —