- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Qué es el recubrimiento en polvo? Acabado duradero y ecológico para piezas metálicas automotrices

Time : 2025-11-30

Qué es el recubrimiento en polvo para piezas metálicas automotrices

Qué significa el recubrimiento en polvo para piezas metálicas automotrices

¿Nuevo en los acabados para piezas automotrices? Empiece aquí. Si busca qué es el recubrimiento en polvo o necesita una definición rápida de recubrimiento en polvo, piense en un acabado seco aplicado como un polvo fino, rociado con equipo electrostático y luego calentado hasta que fluya formando una película continua y duradera Crest Coating. En trabajos automotrices, el polvo cargado se adhiere a las piezas metálicas conectadas a tierra y luego se cura en un horno, que es básicamente cómo funciona el recubrimiento en polvo Coating Systems. Si se ha preguntado qué es la pintura en polvo, también la encontrará llamada pintura de recubrimiento en polvo o simplemente recubrimiento en polvo. En resumen, definir el recubrimiento en polvo consiste en describir una forma limpia y controlada de crear una película resistente sobre piezas metálicas.

- Aplicación libre de disolventes con emisiones mínimas de compuestos orgánicos volátiles (VOC), alta eficiencia de transferencia y sobrepulverización recuperable Prince Manufacturing.

- Integridad robusta de la película que resiste el desgaste y la exposición ambiental.

- Amplias opciones de acabados y texturas para satisfacer las necesidades de marca y rendimiento.

- Cobertura constante que garantiza una apariencia repetible en piezas metálicas.

El recubrimiento en polvo es un método comprobado para obtener acabados metálicos resistentes y uniformes en entornos automotrices.

Por qué el polvo supera a la pintura líquida en durabilidad y sostenibilidad

En comparación con la pintura líquida, el polvo utiliza una química seca y libre de disolventes junto con calor para crear un recubrimiento más resistente y duradero, con emisiones de COV casi nulas y menos residuos gracias al reuso del exceso de proyección. La pintura líquida sigue siendo útil para sustratos sensibles al calor o películas ultrafinas, pero generalmente es menos duradera y puede generar emisiones de disolventes, mientras que el recubrimiento en polvo ofrece un acabado grueso, uniforme y de larga duración, con gran flexibilidad estética respaldada por las modernas formulaciones químicas.

¿Suena complejo? Es más sencillo de lo que parece. En la siguiente sección verá cómo funciona prácticamente el recubrimiento en polvo, desde la preparación de la superficie hasta el curado, con los controles clave que aseguran resultados repetibles en producción.

Dónde se integra el recubrimiento en polvo en una secuencia de acabado automotriz

En un programa de vehículo, a menudo se elige el recubrimiento en polvo como acabado protector y decorativo visible en componentes metálicos. Este método convive con otros tipos de acabados, como la pintura líquida o el recubrimiento electrolítico (e coat), y la elección correcta depende del diseño de la pieza, el material y los objetivos de rendimiento. Esta guía trazará todo el proceso por delante, incluyendo etapas del proceso, químicas, pruebas de calidad, costos, seguridad, resolución de problemas y selección de proveedores, para que pueda especificar y lanzar con confianza.

Cómo funciona el recubrimiento en polvo paso a paso para líneas automotrices

¿Alguna vez ha observado una cabina y se ha preguntado cómo el recubrimiento en polvo logra tanta consistencia a la velocidad de la línea? Utilice estos pasos del proceso de recubrimiento en polvo como referencia práctica para ingenieros, compradores y operaciones. Si está planificando cómo aplicar recubrimiento en polvo a soportes, ruedas o travesaños, este procedimiento le guiará desde la preparación hasta el curado, para que pueda ajustar los parámetros según la Hoja Técnica del Proveedor (TDS).

Desde la preparación superficial hasta la curación de los pasos básicos

- Pre limpio. Elimine el aceite, la grasa, el polvo, la escama, el óxido, los adhesivos y los óxidos. Se puede utilizar limpieza o estallado con disolvente para garantizar una superficie limpia antes de recubrir Powder Vision Inc.

- Tratamiento de conversión. Aplique un revestimiento de conversión de fosfato de hierro para aumentar la adhesión y la resistencia a la corrosión en el acero y el aluminio, luego siga con un sellador compatible. Mantenga el sellador en el pH adecuado para que el recubrimiento se adhiera, y seque rápidamente para evitar el flash de óxido Tecnología de recubrimiento de precisión y fabricación.

- Enjuague y seque. El enjuague final elimina los residuos del pretratamiento. Seque bien para que no quede humedad antes de rociar.

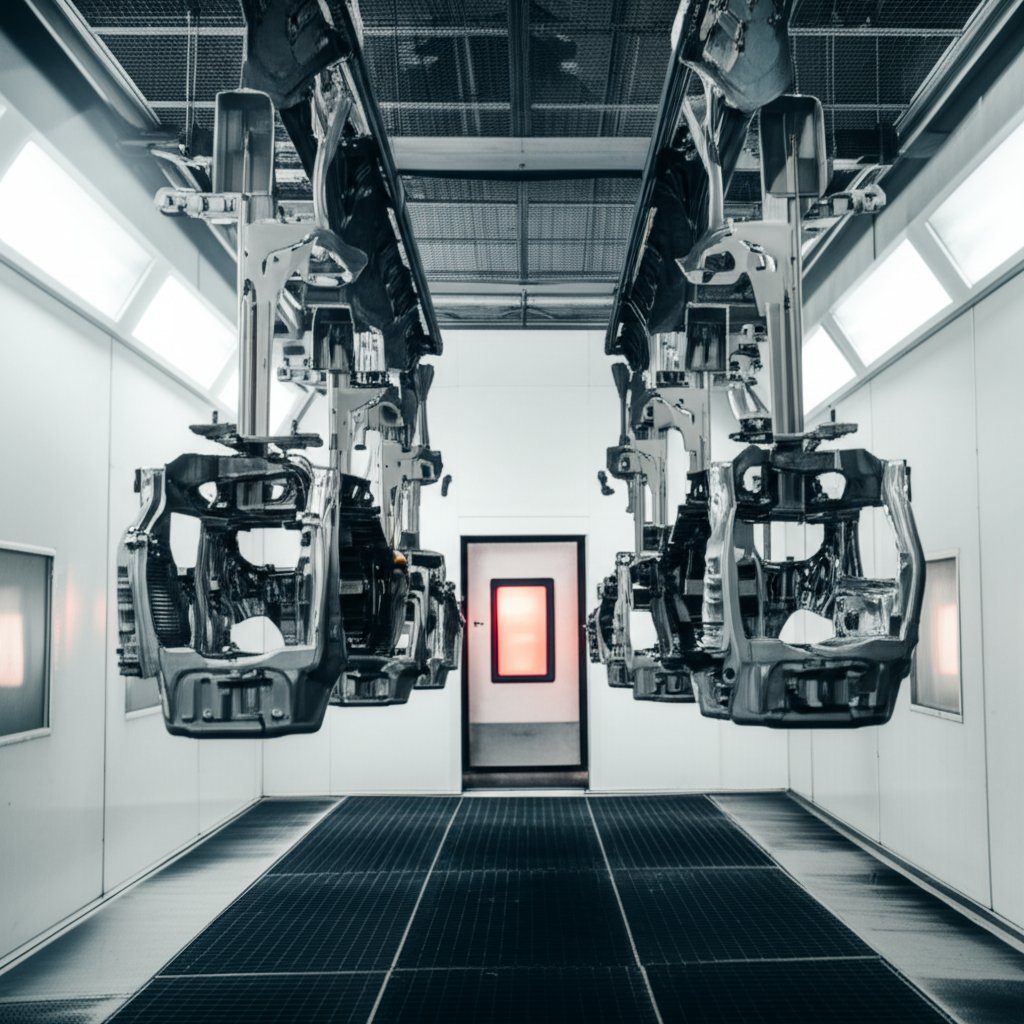

- Aplicación electrostática. Se realizará un recubrimiento electrostático en polvo en una cabina limpia. La pólvora cargada se atrae a las partes a tierra para una cobertura uniforme. Para películas muy gruesas, se pueden utilizar métodos de lecho de fluido en piezas adecuadas.

- La cura. Mover las piezas al horno y seguir el TDS del proveedor de polvo para determinar el tiempo y la temperatura de horneado del revestimiento en polvo. Los polvos termoestablecidos generalmente se curan en el rango de 160 ° C a 200 ° C, aproximadamente 320 ° F a 392 ° F, dependiendo de la química y el sustrato de recubrimiento de Huacai Powder. Algunos procesos informan temperaturas de curado superiores a 450 ° F para ciertas aplicaciones y métodos.

- - ¿Qué haces? Dejar enfriar las piezas para que el acabado se estabilice antes de manipular o empacar Powder Vision Inc.

- Inspección. Verifique la apariencia y la cobertura. Confirme la integridad de la película basándose en sus especificaciones y guías del proveedor. Escalada de las pruebas detalladas en la sección de calidad de esta guía.

Notas de la decisión. El aluminio a menudo se beneficia de un tratamiento de conversión completo y de un secado controlado. Los preparados de acero deben eliminar completamente los óxidos. Elija epoxi o poliéster basado en la exposición y el rendimiento, luego bloquee los parámetros con el TDS de su proveedor.

La electrostática explicada en términos sencillos

Imagina la pieza como un imán para el polvo. La pistola de pulverización carga el polvo, y la parte metálica aterrizada tira esas partículas a través de un campo eléctrico, por lo que la cobertura proviene de la atracción en lugar de la alta presión del aire. La técnica importa más que el empuje. Los pases lentos y constantes en una cabina limpia ayudan a que la película se forme uniformemente y reduzca los defectos. Después de rociar, la pieza va al horno para que el polvo depositado se une en un revestimiento resistente.

- Configuración de la tensión del arma

- Flujo de polvo y aire de atomización

- La conexión a tierra de las partes y la calidad del contacto

- Velocidad de la línea y balance de cabina

Establezca estas variables utilizando el TDS del proveedor y verifique en las primeras ejecuciones del artículo.

Perfiles de cura y lo que controlan

Los polvos termoestablecen el calor para desencadenar una reacción química que crea una película densa, duradera y unida. Los polvos termoplásticos se derriten, fluyen y se solidifican al enfriarse sin enlaces cruzados. Después de la ventana de cura recomendada es lo que convierte una capa rociada en un acabado continuo y resistente. Si el perfil del horno se desvía de la DST, el rendimiento y la apariencia de la película pueden verse afectados. En la práctica, se ajustarán las zonas del horno y se detendrá en la masa de la parte, la densidad del bastidor y la temperatura de horneado de la capa de polvo especificada.

Con el flujo de trabajo claro, la siguiente sección le ayuda a elegir químicos y acabados como epoxi, poliéster, híbridos y texturas para el entorno que enfrentan sus piezas.

Química de polvo y opciones de acabado que se adaptan a las necesidades del automóvil

¿Qué acabados de capa de polvo sobrevivirán a la sal de la carretera, los rayos UV y el calor bajo la capucha? Comience por hacer coincidir la química con la exposición. Esta guía rápida compara los principales tipos de recubrimiento en polvo para que pueda especificar con confianza antes de cortar los PO.

Elegir entre poliéster epoxi y híbridos

| Química | Fortalezas Principales | Compras clave | Ajuste para exposición a los rayos UV | Usos Automotrices Típicos |

|---|---|---|---|---|

| Epoxy | Excelente adhesión y resistencia química | Tiende a amarillentarse o a ponerse tiza al aire libre | Mejor en interiores o como primer | Las demás máquinas y aparatos de construcción |

| Poliéster | Resistencia a los rayos UV y retención del color | Resistencia a los disolventes más baja que los epoxies | Es bueno para la exposición exterior | Las demás máquinas y aparatos de construcción |

| Híbridos de poliéster epoxi | Apariencia equilibrada con mejor amarilleamiento sobre el epoxi recto | No tan resistente a las intempéries como el poliéster puro | Mejor en interiores o áreas protegidas | Las demás instalaciones de construcción |

| Termoplástico | Superficie flexible y suave, que puede fundirse de nuevo | Menos resistencia a los arañazos y limitada resistencia a las intemperie | Generalmente no para uso en exteriores. | Las capas de baño o de toque suave cuando sean compatibles |

En resumen, el epoxi sobresale en adhesión y resistencia química, mientras que el poliéster se destaca por su estabilidad UV y color a largo plazo, con híbridos que proporcionan un punto medio Wintoly Coatings.

Cuando el termoplástico contra el termostato tiene sentido

¿Suena complejo? Imagina dos familias. Los termoestablecimientos se cruzan en el horno y no se vuelven a fundir más tarde, lo que sostiene su durabilidad. Los termoplásticos pueden volver a fundirse, ofreciendo flexibilidad pero generalmente menor resistencia a los arañazos y al clima, por lo que rara vez se eligen para revestimientos TIGER de servicio automotriz exterior. Para la sala del motor o las partes adyacentes a los gases de escape, evaluar una capa de polvo de alto calor mediante el DST del proveedor. Los sistemas basados en epoxi suelen ser conocidos por su tolerancia a temperaturas relativamente altas, pero siempre confirme los límites con su fabricante de polvo.

Texturas y efectos metálicos sin comprometer el rendimiento

- - Es una capa de polvo metálico. Es perfecto para ruedas y acabados. Algunos metales se benefician de una capa superior transparente para reducir las huellas dactilares y mejorar la durabilidad, y los metales unidos ayudan a la consistencia en las líneas de recuperación Recubrimiento en polvo resistente .

- Texturas y arrugas. La textura de arena en mini tex puede agregar agarre o un aspecto robusto. Los efectos de las arrugas dependen de un curado preciso, así que mantenga el horno controlado. Una pintura de revestimiento de polvo negro texturizado es una opción práctica para soportes y miembros cruzados.

- Venas y martillos. Opciones como una capa de polvo de vena de cobre crean una superficie distintiva y con patrones para ediciones especiales o partes de exhibición.

- Los colores son sólidos. La capa de polvo negro sigue siendo un elemento básico para el hardware de la parte inferior del cuerpo, mientras que un acabado de capa de polvo blanco ofrece una apariencia limpia para los componentes interiores o de accesorios.

Con la química y la apariencia alineadas, el siguiente paso es el diseño de detalles de recubrimiento como preparación del sustrato, enmascaramiento y cobertura de borde para bloquear el rendimiento del primer paso.

Aplicaciones automotrices y diseño para el éxito de la capa

¿Alguna vez diseñaste un soporte que se veía perfecto en la pantalla pero que regresaba con bordes delgados o ampollas atrapadas? Las pequeñas opciones en geometría y preparación determinan con qué fiabilidad sus piezas se convierten en chapa de metal recubierta en polvo y componentes fundidos que pasan el proceso de aprobación de piezas de producción (PPAP) sin sorpresas.

Diseño de las puntas de revestimiento para piezas metálicas complejas

- Tenga en cuenta el grosor del revestimiento. El recubrimiento en polvo generalmente agrega 24 mils 0,050,1 mm a las superficies recubiertas. Añadir espacio libre donde la formación de la película afecta a los ajustes y llamar zonas sin capa o máscara en los dibujos de chapa de metal aprobada.

- Diseño para colgar y cubrir. Incluya agujeros o tablas de montaje para colgar de forma segura y evite huecos profundos a la sombra que sean difíciles de rociar de manera constante.

- Utilice bordes y radios redondeados. Los bordes afilados tienden a arrancar el revestimiento durante la curación. Un pequeño radio de al menos 0,5 mm ayuda a la adhesión y reduce el riesgo de astillamiento.

- Aire y drenaje. Añadir ventilación y agujeros de drenaje en las estructuras tubulares o cerradas para que el aire y la humedad puedan escapar durante el horneado para reducir la salida de gases.

- Especificar el enmascaramiento cuando sea necesario. Marque claramente los hilos, los asientos de rodamiento o las áreas de los enlaces de tierra que deben permanecer desnudas; use cinta adhesiva o tapones personalizados durante el pretratamiento y el revestimiento.

- Control de la calidad de la soldadura y la contaminación. El polvo muestra defectos, así que minimiza las salpicaduras de soldadura y diseña para que el acceso limpio a la limpieza previa.

Acero, aluminio y preparación de acero inoxidable

Una buena preparación es lo que convierte el spray en un sistema duradero. En las pilas de automóviles, los recubrimientos de conversión se aplican químicamente antes de la pintura o el polvo para mejorar la protección contra la corrosión y la adhesión en metales como el acero y el aluminio.

| Substrato | Tratamiento previo típico | Notas de diseño para la cobertura y el ajuste |

|---|---|---|

| Acero blando o de carbono | Revestimiento de conversión de fosfato para aumentar la adhesión y la protección contra la corrosión antes del revestimiento | Planifique los tamaños de los orificios para la construcción de película de 2 4 milímetros, los bordes redondos y evite las trampas de humedad. Estas prácticas reducen el reelaboramiento del acero recubierto en polvo. |

| Aluminio | Los recubrimientos de conversión a base de circonio se adoptan ampliamente como una alternativa más ecológica en los cuerpos de múltiples materiales y apoyan la adhesión de pintura o polvo | Cuando se recubre aluminio con polvo, ventilar las características cerradas, diseñar para el acceso colgado y llamar a la máscara para superficies conductoras o de apareamiento. |

| Acero inoxidable | El estallido mecánico con medios afilados crea el perfil de anclaje necesario para la adhesión; el grabado ácido puede funcionar, pero es más difícil de poseer y controlar Productos de acabado | Si se coloca una capa de polvo sobre piezas fundidas de acero inoxidable para determinar su color o identificación, se debe verificar la adhesión mediante pruebas después de la inyección de la bomba y enmascarar los ajustes críticos. |

Para las líneas de recubrimiento de acero en polvo y el pretratamiento de aluminio, es esencial una limpieza constante antes de la conversión para lograr un perfil de anclaje mecánico fuerte y una unión confiable.

Mejores prácticas de enmascaramiento y cobertura de borde

- Etiquetar zonas de máscara en CAD y en impresiones para que los operadores puedan aplicar enchufes y cinta donde los hilos, los motivos o los ajustes ajustados deben permanecer desnudos.

- Prefiera radios generosos sobre los bordes del cuchillo para ayudar a envolver la película y sostener en las esquinas.

- Proporcionar elementos colgantes en superficies no críticas para mantener limpias las caras cosméticas.

- Planifique las vías de ventilación y drenaje en los tubos, las carcasas y los bolsillos profundos.

- Las piezas comunes que se benefician del recubrimiento en polvo en los programas de automóviles incluyen soportes de chapa metálica, miembros transversales, carcasas y sustratos de acabado interior. Alinear los diseños para que estos componentes de chapa de metal recubiertos de polvo tengan puntos de suspensión claros y planos de máscara.

Las pequeñas opciones de DFM como radios, respiraderos y zonas de máscara explícitas hacen más para estabilizar el rendimiento del primer paso que los ajustes de etapa tardía.

Con la preparación del material y la geometría marcada, la siguiente sección convierte estas ideas en un SOP listo para la producción con listas de verificación de capacitación y un diseño de línea que puede ejecutar a su ritmo.

Plantillas de SOP, capacitación y diseño de líneas para un sistema de recubrimiento de polvo de calidad

¿Poner una instalación de recubrimiento en polvo para piezas de automóviles? Utilice este práctico manual para estandarizar su sistema de recubrimiento en polvo, reducir la variación y la tasa de éxito sin drama. Cuando elija el recubrimiento en polvo como su ruta de acabado preferida, estos pasos le ayudan a lanzar con confianza.

Procedimiento de funcionamiento estándar desde la limpieza previa hasta la inspección

- Preliminar Objetivo: eliminar aceites, suciedades y óxidos. Los métodos pueden incluir toallitas manuales, tanques de inmersión, varitas de pulverización manuales, limpieza por ultrasonidos o lavadoras de pulverización recirculadoras de varias etapas. Verifique la limpieza mediante controles simples como pruebas sin interrupción de agua o pruebas de tela blanca. Véase una descripción general de los métodos de pretratamiento y evaluación de la limpieza en la guía TIGER sobre pretratamiento de revestimientos en polvo. (Nota de decisión: elija el método menos agresivo que elimine con fiabilidad los suelos).

- Tratamiento de conversión Propósito: promover la adhesión y la resistencia a la corrosión. Las opciones comunes incluyen fosfato de hierro y fosfato de zinc en metal limpio. Control del tiempo, la temperatura, la concentración y el pH para mantener una calidad de revestimiento constante. (Nota de decisión: seleccionar la química por sustrato y objetivo de corrosión).

- Enjuagar y secar Objetivo: evitar la transmisión y los residuos que socavan la unión. Para evitar defectos, enjuague con eficacia entre etapas y seque completamente antes de rociar. (Nota de decisión: aumentar la diligencia de enjuague después de las fases de fosfato).

- Aplicación electrostática El objetivo es lograr la construcción de la película. Control de configuración de armas, flujo de pólvora, aterrizaje y velocidad de línea. Mantenga la cabina limpia y establezca los parámetros por TDS de polvo. (Nota de decisión alinear el voltaje y el flujo de la pistola con la geometría y el acabado del objetivo.)

- Curar Objetivo: desarrollar las propiedades finales de la película. Concentrarse en la temperatura de la parte y la consistencia de la estancia. Las líneas sincronizadas pueden causar problemas de sobre-cocción o color si el transportador se detiene a mitad del ciclo, así que proteja la estabilidad con amortiguadores y reglas claras de inicio y parada. (Nota de decisión: confirmación de la cura con los controles recomendados por el proveedor).

- Vuelta a la calma Propósito Estabilizar el revestimiento antes de manipularlo. Evite apilar partes calientes que puedan estropear la superficie.

- Inspección Solo se liberan partes conformes. Verifique la apariencia y la cobertura ahora, luego escalar a las pruebas formales detalladas en la siguiente sección. (Nota de decisión: lotes sospechosos de cuarentena para su revisión).

- Lista de verificación de tratamiento previo Los tipos de suelo identificados son aceite, óxido, humo de soldadura. Método de limpieza seleccionado toallitas manuales, inmersión, varilla de pulverización, ultrasonido o lavadora de pulverización. Se registraron la concentración química y el pH. Calidad del enjuague verificada. Los controles de limpieza documentados, sin interrupción de agua, con tela blanca, cinta o luz negra, cuando proceda.

- Lista de verificación de enmascaramiento Las zonas de máscara marcadas en las huellas. Confirmado el contacto con las cintas. Puntos de tierra accesibles y sin recubrimiento. Las etiquetas soportan el pretratamiento y la curación.

- Carga del horno y registro de curado Identificación de la parte y revisión. Posición de los bastidores y densidad de carga. Curar comienza y se detiene. Profile de temperatura parcial verificado o indicación de un testigo por TDS.

- Acceptación de las piezas entrantes Trazabilidad del material y del lote. Verifique el daño físico. Limpieza y calidad de la soldadura. Los puntos de suspensión están presentes y utilizables.

- Informe de Inspección Final La apariencia está bien NG. Lecturas del grosor de la película por plano. Referencia del método de adhesión. Reelaborar la disposición y la firma.

Fundamentos de formación de los operadores y vías de certificación

¿Qué necesitan dominar primero los equipos? Los aspectos prioritarios incluyen los fundamentos de la corrosión, los pasos de pretratamiento, el ajuste de parámetros, la prevención de defectos y los métodos de calidad/pruebas. Programas estructurados abarcan estos temas tanto para operadores como para planificadores, y algunos ofrecen una vía de Revestidor Certificado para demostrar la fiabilidad del proceso IGP Powder Training. Utilice una combinación de formación teórica y coaching en el puesto para acelerar el dominio del recubrimiento en polvo y mantener las habilidades actualizadas entre turnos.

Diseño y Flujo de Línea Para Tiempos de Ciclo Constantes

Apunte a un flujo lineal: desengrase y pretratamiento → secado → cabina(s) de pulverización → horno de curado → enfriamiento e inspección, con buffers de producto en proceso antes de la cabina y el horno. Muchas líneas combinan recubrimiento en polvo manual y automatizado, por lo que debe equilibrar la cantidad de operarios con la velocidad del transportador y la mezcla de productos para evitar paradas y eventos de sobrecurado. Un estudio de caso publicado destaca cómo una mala sincronización entre la velocidad del transportador, la mano de obra en carga y descarga, y tamaños variables de piezas puede provocar piezas sobrecuradas y resultados deficientes en el acabado superficial. Acabado y Recubrimiento. Estandarice la densidad de sujeción, las distancias óptimas entre pistola y pieza, y las reglas de inicio y parada para proteger el tiempo de ciclo y la uniformidad del film.

Con los procedimientos operativos estándar, la capacitación y el flujo establecidos, el siguiente paso es demostrar el rendimiento. Continúe con la sección de calidad para seleccionar pruebas, establecer criterios de aprobación o rechazo, y mantener un recubrimiento en polvo de calidad a escala.

Métodos de Control de Calidad Y Cómo Interpretar Resultados

¿Alguna vez te has preguntado por qué un acabado se ve bien pero falla en servicio? Un plan de calidad sencillo y disciplinado vincula tus especificaciones de recubrimiento en polvo a controles diarios para proteger la apariencia y el rendimiento en piezas reales.

Pruebas críticas: Adherencia, Impacto, Corrosión y Dureza

| Prueba | Qué demuestra | Cómo realizarla | Cómo interpretar las tendencias |

|---|---|---|---|

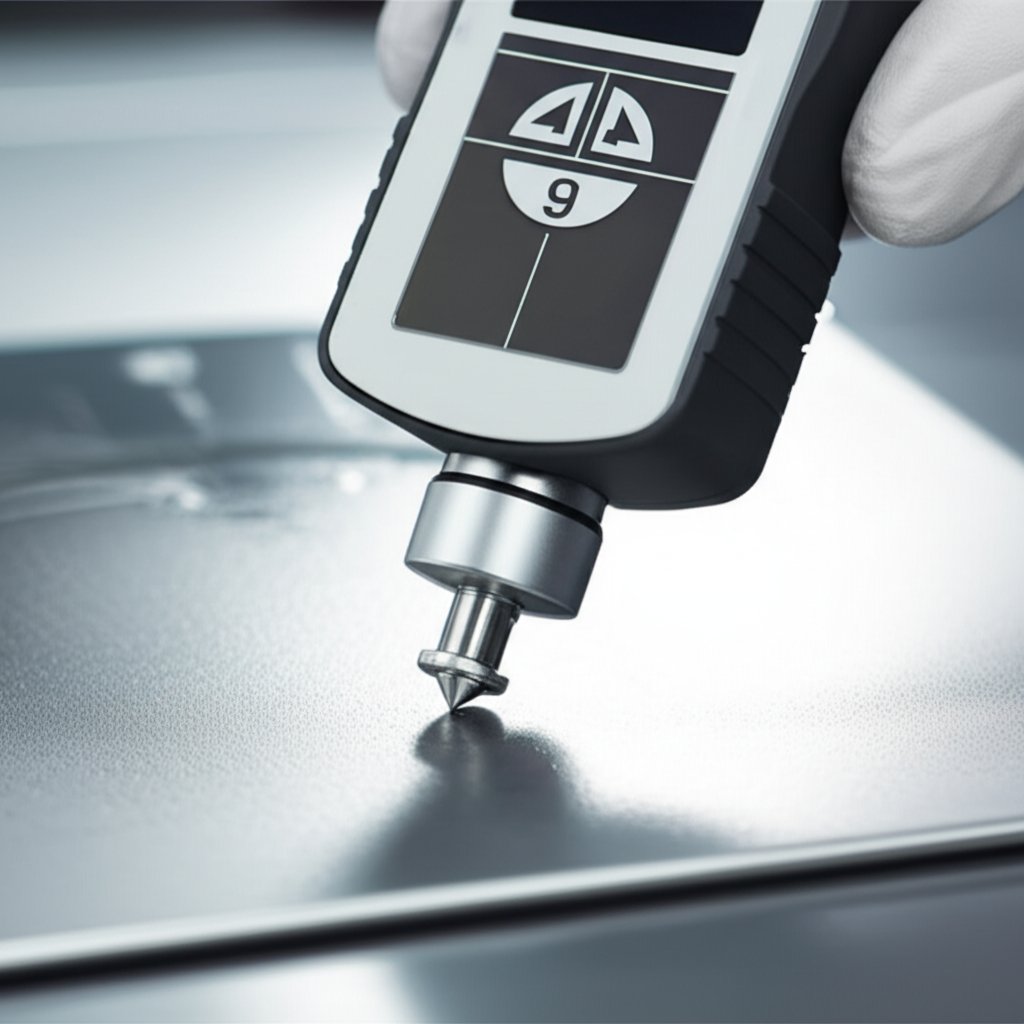

| Espesor de película DFT | Cobertura y consistencia que determinan la durabilidad del recubrimiento en polvo | Medir con medidores adecuados para su sustrato | Una variación amplia indica riesgo para la apariencia y la protección |

| Adherencia con trama cruzada | Unión del recubrimiento al metal | Hacer un corte en celosía, aplicar cinta y retirar | Poco o ningún desprendimiento indica una buena adhesión |

| Verificación del curado con frotación de disolvente | Grado de curado | Frotar con MEK o acetona un número determinado de frotaciones dobles | El ablandamiento o la transferencia abundante sugieren curado insuficiente |

| Dureza del lápiz | Dureza superficial y resistencia al rayado | Utilizar lápices graduados según un método definido | Alcanzar la calificación requerida sin atravesar la superficie |

| Resistencia al impacto | Resistencia a la fisuración por carga repentina | Métodos de impacto directo y reverso | Una acumulación excesiva de película puede reducir el rendimiento al impacto |

| Exposición a la corrosión | Rendimiento del sistema protector | Pruebas de exposición a niebla salina o similares | Uso como verificación del sistema con pretratamiento y curado |

| Brillo | Aspecto y consistencia | Medidor de brillo frente a patrón | Las desviaciones pueden indicar variaciones en el curado o en la textura |

Estos métodos coinciden con las normas ampliamente utilizadas para especificaciones de recubrimientos en polvo, incluyendo adhesión ASTM D3359, niebla salina ASTM B117, brillo ASTM D523, adhesión ISO 2409, niebla salina ISO 9227 y flexibilidad ISO 1519 Houston Powder Coaters .

Medición del Espesor de Película de la Manera Correcta

¿Qué grosor tiene el recubrimiento en polvo y cuál debería ser el espesor del recubrimiento en polvo en su pieza? La respuesta honesta es que solo tan grueso como lo permitan su especificación y control de proceso. Enfóquese en el espesor de película seca (DFT), medido de forma no destructiva con el método adecuado para el sustrato, como inducción magnética en acero, corriente de Foucault en metales no magnéticos, o ultrasonidos cuando sea necesario. Defina un rango práctico de DFT, calibre los medidores y tome muestras a través de geometrías complejas. Muchos programas también aplican la regla 90:10 para la aceptación, según la cual el 90 por ciento de las lecturas cumple o supera el valor nominal y el resto no cae por debajo del 90 por ciento del valor nominal de Elcometer.

Establecimiento de Criterios de Aprobado-Reprobado Basados en la Aplicación

Comience con la hoja técnica del polvo y su dibujo. Luego verifique los tres fundamentos en su proceso de pintura con recubrimiento en polvo. Primero, EPT dentro del rango. Segundo, curado verificado mediante frotación con disolvente. Tercero, adhesión mediante prueba de cuadrícula. Una comprobación de dureza con lápiz añade confianza. Por ejemplo, muchos equipos utilizan frotaciones dobles con MEK definidas para confirmar el curado, y apuntan a calificaciones superiores en la prueba de cuadrícula cuando el pretratamiento es adecuado y el curado es correcto según IFS Coatings. Para piezas del sistema inferior, eleve las pruebas de corrosión porque la exposición a la carretera es más severa que en los acabados interiores. Vincule los criterios de aceptación al servicio previsto y al sistema completo: pretratamiento más material de recubrimiento en polvo y curado.

- Plan de muestreo: mida múltiples ubicaciones por pieza y por lote, centrándose en geometrías variadas.

- Control del medidor: calibre y verifique el cero antes de los turnos y registre los resultados para auditorías.

- Trazabilidad: registre lotes, bastidores, puntos de ajuste del horno y tiempos de permanencia para vincular resultados con causas.

- Verifique el rendimiento del horno y los perfiles de temperatura de las piezas antes de cambiar la configuración.

- Escale cuando una anomalía visual active pruebas de DFT, adherencia o resistencia al frotamiento con disolvente.

El control de DFT, la verificación del curado y las pruebas de adherencia son elementos imprescindibles de una especificación robusta.

Con el control de calidad asegurado, pase luego a la seguridad, el cumplimiento medioambiental y la gestión de residuos para mantener su línea limpia, segura y preparada para auditorías mientras realiza el recubrimiento a ritmo.

Seguridad, Cumplimiento Medioambiental y Gestión de Residuos para la Tecnología de Recubrimiento en Polvo

Trabajar a ritmo sostenido y mantenerse preparado para auditorías puede parecer un acto de equilibrio. ¿Suena complejo? Utilice estos puntos de control de seguridad y medioambientales para proteger a las personas, el equipo y el acabado, cumpliendo al mismo tiempo con las expectativas regulatorias.

Prácticas Básicas de Seguridad para Cabinas y Hornos

- EPP y protección respiratoria. Siga las normas de OSHA sobre respiradores, comunicación de peligros, ventilación y EPP, y mantenga actualizadas las pruebas de ajuste y la formación. Resumen de las directrices de OSHA.

- Puesta a tierra y control de estática. Poner a tierra todos los objetos conductivos y al personal en el área de pulverización. Mantener la resistencia en 1 megohm o inferior, y controlar las fuentes de ignición según las recomendaciones de NFPA 33.

- Bloqueos de ventilación. El sistema de extracción debe funcionar siempre que se realice la pulverización, y el equipo de pulverización no debe operar a menos que los ventiladores estén encendidos. Esto confina los vapores y el polvo combustible al área de pulverización.

- Protecciones automatizadas de línea. Utilizar detección óptica de llama certificada que reaccione rápidamente y active la parada del transportador, detenga la ventilación y la aplicación, y desactive los elementos de alto voltaje. Proporcionar estaciones de parada de emergencia accesibles.

- Seguridad en hornos y superficies calientes. Establecer límites de alta temperatura y dispositivos de interbloqueo antes de aplicar calor. Capacitar a los equipos sobre los riesgos de quemaduras y los procedimientos seguros de ingreso si se requiere acceso al horno.

- Limpieza para polvo combustible. Evite la acumulación de polvo en repisas, vigas y pisos. Utilice métodos de aspiración aprobados para áreas peligrosas, mantenga limpia la superficie de recubrimiento con polvo y coloque carteles de PROHIBIDO FUMAR O USAR LLAMAS DESCUBIERTAS.

- Preparación para emergencias. Capacite sobre bloqueo y etiquetado, ubicaciones de lavaojos y botones de parada de emergencia, rutas de evacuación y respuesta ante derrames. Coloque planes de respuesta simples de una página en el caballete y el horno.

Filtración de aire, manejo de desechos y limpieza

- Filtración y recirculación. Recircule el aire de escape únicamente cuando estén instalados filtros de partículas y monitores de vapores, configurados para emitir alarmas y detener automáticamente la operación de pulverización si las concentraciones se acercan a niveles peligrosos. El calentamiento del aire recirculado debe realizarse aguas abajo de los filtros y del sistema de monitoreo.

- Recuperación de polvo y conductos. Mantenga el flujo de aire y el equipo de recuperación para que el polvo suspendido en el aire permanezca confinado en el caballete y el sistema de recuperación. Mantenga las tolvas de recuperación conectadas a tierra.

- Limpieza de derrames. Elimine fuentes de ignición, utilice herramientas que no generen chispas y evite el uso de aire comprimido para la limpieza, a menos que sea dentro de una cabina o área ventilada con escape encendido. Mantenga la ventilación en funcionamiento durante la limpieza.

- Cumplimiento de residuos y emisiones. Lleve registros de manifiestos para la eliminación de residuos y actúe conforme a las regulaciones aplicables. Los programas automotrices deben documentar cómo su línea de recubrimiento cumple con los requisitos de la EPA para contaminantes atmosféricos peligrosos y control de COV. EPA NESHAP para el recubrimiento superficial de automóviles y camionetas ligeras .

- Agua y pretratamiento. Mantenga baños de pretratamiento y enjuagues, y considere el enjuague en circuito cerrado cuando sea factible para reducir vertidos. Registre controles de químicos y cambios de filtros.

Los sistemas de pintura en polvo apoyan los objetivos de sostenibilidad respecto a COV y contaminantes atmosféricos peligrosos, pero siguen siendo obligatorias procedimientos de seguridad rigurosos.

Consideraciones y documentación regulatorias

- FDS y capacitación. Mantenga una biblioteca actualizada de Fichas de Datos de Seguridad, registros de capacitación en Comunicación de Peligros y los requisitos de EPP visibles en los puntos de uso.

- Programa respiratorio. Mantenga actualizados los registros de selección de respiradores, autorización médica y pruebas de ajuste.

- Inspecciones de equipos. Registre verificaciones del interbloqueo de cabinas y hornos, rendimiento de ventilación, pruebas de detectores ópticos de llama, inspecciones de rociadores o sistemas de supresión y verificación de continuidad de puesta a tierra.

- Registros de mantenimiento. Controle el servicio del sistema de recuperación, cambios de filtros, calibración de hornos y mantenimiento de ventiladores para estabilizar el rendimiento y reducir riesgos.

- Documentación de residuos. Conserve las listas de manifiestos y registros de derrames. Revise las prácticas de eliminación según las expectativas locales.

¿Se pregunta si puede aplicar recubrimiento en polvo sobre plástico? Esta guía se centra en pintura en polvo para metal en automoción. El recubrimiento en polvo sobre plástico o cualquier recubrimiento plástico para conjuntos metálicos que incluyan insertos no metálicos requiere una revisión de proceso y seguridad por separado con su proveedor. Muchos equipos simplemente anotan que el recubrimiento en polvo sobre plástico queda fuera del alcance durante el PPAP para evitar confusiones.

Con controles de seguridad y medioambientales en su lugar, detectará problemas antes y se recuperará más rápido. A continuación, una matriz de solución de problemas para diagnosticar defectos, reparar el acabado y prevenir recurrencias.

Solución de Problemas y Reparación de Recubrimientos en Polvo

¿Ve efecto naranja o áreas ásperas en metales con recubrimiento en polvo tras la cura? ¿Parece complicado? Utilice esta matriz rápida y flujo de trabajo de reparación para aislar la causa raíz, corregirlo rápidamente y evitar defectos repetidos sin tener que adivinar.

Matriz de Diagnóstico de Defectos para Aislamiento Rápido de Causa Raíz

| Defecto | Las causas probables | Acciones correctivas inmediatas | Medidas preventivas |

|---|---|---|---|

| Efecto naranja o película granulosa | Espesor de película bajo o alto, mala conexión a tierra, kV mal ajustado o flujo de polvo incorrecto | Verifique la conexión a tierra y los contactos, corrija el kV y el flujo, ajuste el espesor de la película | Limpie las barras/ganchos, siga la ventana de espesor según la hoja técnica (TDS), mantenga la cabina estable |

| Esquinas delgadas o rebajes en jaula Faraday | Las esquinas internas alejan la carga, bajo flujo, pistola demasiado lejos, recuperación demasiado fina | Aumente el flujo, enfoque los huecos, optimice la distancia entre la pistola y la pieza, considere un ligero precalentamiento | Oriente las piezas para facilitar el acceso, mantenga la relación virgen-a-recuperado, diseñe para recubrimiento |

| Ionización inversa en pintura electrostática en polvo | Sobrecarga o aplicación excesiva, alto kV y microamperios, pasadas prolongadas | Reduzca el kV y los microamperios, aumente la distancia de la pistola, realice pasadas más ligeras | Controle la corriente, aplique capas progresivas en formas complejas, entrene para lograr un espesor uniforme |

| Salpicaduras o pulsaciones | Sobre-fluidificación, acumulación en la boquilla, bombas desgastadas o mangueras largas/dobladas, humedad en el aire | Limpie la boquilla y el electrodo, repare las mangueras, seque el aire, reajuste la fluidificación del depósito | Programación de mantenimiento preventivo, secadores de aire/filtros, reemplazar partes desgastadas |

| Poca espesor o cobertura deficiente | Mala conexión a tierra, configuraciones incorrectas, espaciado estrecho de bastidores, presentación inadecuada de piezas, fluctuaciones de humedad | Limpieza de ganchos, espaciado correcto, ajuste de flujo y pasadas, estabilización del cabina | Verificar continuidad de tierra, estandarizar configuración, controlar el entorno |

| Goteo o formación de carámbanos | Exceso de película o sobrecalentamiento del sustrato antes del curado | Eliminar y volver a recubrir, reducir flujo, evitar precalentamiento excesivo | Mantener el espesor de película según la hoja técnica, usar pasadas múltiples más ligeras en secciones gruesas |

| Microporos o espumación | Gas atrapado o humedad, película excesivamente gruesa | Reducir el espesor de la película, ajustar la configuración del horno o la velocidad de la línea, asegurarse de que las piezas estén secas | Secado completo, objetivos razonables de espesor de película, curado constante |

¿Se pregunta si el acero recubierto con polvo se oxida? Si las áreas Faraday o los bordes quedan delgados o descubiertos, esos puntos se vuelven más vulnerables a la corrosión, por lo tanto, la cobertura es importante según IFS Coatings.

Flujos de trabajo de reparación y reacabado que protegen el rendimiento

- Evaluar la viabilidad. Confirmar que el defecto pueda repararse sin afectar la función o las tolerancias.

- Preparar la superficie. Retirar material suelto con cepillo de alambre o lijado. Suavizar áreas rugosas, luego eliminar el polvo con aire o lavado. Secar completamente.

- Ajustar para una segunda capa. Reducir la amperaje a aproximadamente 20–40 microamperios, aumentar el flujo de polvo en un 10 % y mover la pistola entre 2,5 y 5 cm más lejos. Mantener una distancia constante, reaplicar sobre toda la superficie A y luego curar según el ciclo normal. Algunos polvos requieren un ligero lijado para mejorar la adhesión entre capas Products Finishing .

- Volver a inspeccionar. Verificar la apariencia y la cobertura antes de liberar.

Si está pintando metal recubierto con polvo como parte de la reparación, se aplica la misma preparación de superficie y recomendación de lijado ligero. Estos ajustes son una guía práctica sobre cómo aplicar recubrimiento en polvo sobre metal durante el retrabajo.

Controles preventivos para estabilizar su acabado

- Puesta a tierra y limpieza. Mantenga limpio el contacto metálico en ganchos y bastidores. Documente las verificaciones de puesta a tierra por turno.

- Entorno y distancia. Controle la humedad y la temperatura dentro de rangos constantes, gestione la relación entre material virgen y recuperado, y mantenga una distancia razonable entre la pistola y la pieza para lograr una cobertura uniforme. Las recomendaciones típicas incluyen aproximadamente del 40% al 60% de humedad relativa, condiciones de almacenamiento/aplicación de 70° ± 10°F, y aproximadamente de 8 a 10 pulgadas en líneas automáticas o de 6 a 10 pulgadas manualmente, según consejos basados en la experiencia en la misma guía anterior.

- Estandarice la configuración. Fije los parámetros de pulverización del recubrimiento en polvo para kV, microamperios, flujo y patrones según la familia de piezas.

- Disciplina del equipo. Evite la acumulación en las puntas y electrodos, evite la sobrefluidización, use aire comprimido seco y reemplace bombas o venturis desgastadas.

- Presentación. Espacie las piezas para evitar la competencia electrostática y oriente geometrías complejas para facilitar el acceso.

- Supervise y aprenda. Registre los reprocesos por defecto para identificar patrones y estabilizar los resultados de su pintura con recubrimiento en polvo.

Use esta matriz y sus registros de reproceso para reducir la variabilidad ahora, y luego incorpore esos números al modelo de costos y ROI para ver cómo menos defectos aumentan la productividad y los márgenes.

Marco de Costos y ROI para Programas Automotrices

Cuando su director financiero pregunte qué ruta es más económica durante la vida del programa, ¿cómo responde con confianza? Use este modelo neutral y modular para comparar polvo y líquido en aplicaciones reales de recubrimiento automotriz sin tener que adivinar.

Factores de costo clave de polvo vs. líquido que debe modelar

| Categoría | Ejemplos de factores de costo | Qué capturar | De dónde obtener los datos | Notas |

|---|---|---|---|---|

| Materiales | Polvo $ por libra, eficiencia de transferencia en el primer paso, tasa de recuperación de sobrepulverización, pérdidas por cambio de color | Precio por color, espesor objetivo de película, compatibilidad con recuperación, desecho esperado durante cambios de color | Cotización del proveedor y hoja técnica (TDS), pruebas en línea | El polvo puede alcanzar una alta eficiencia de transferencia y reutilizar la sobrepulverización, lo que reduce los residuos y el gasto de material en PBZ Manufacturing. |

| Trabajo | Precleaning, enmascarado, colgado, tiempo de pulverización, inspección, reprocesado | Tiempo por tarea según familia de piezas, nivel de capacitación, cobertura por turno | Estudios de tiempos, corridas piloto | Un diseño para recubrimiento puede reducir los minutos de enmascarado y el tiempo de manipulación. |

| Amortización de equipos | Cabines, hornos, lavadores, unidades de recuperación, máquina aplicadora de polvo, bastidores | Capex, vida útil esperada, plan de mantenimiento, utilización | Presupuestos de Capex, calendarios contables | Comparar una celda manual frente a un sistema de recubrimiento en polvo automatizado a la velocidad prevista. |

| Energía | Densidad de carga del horno, ciclos de curado, calentamiento previo al tratamiento, aire comprimido, ventiladores | Energía por lote o por hora, velocidad de la línea, puntos de ajuste del horno y de las cubas | Medidores y facturas de servicios, registros del proceso | Mapear las entradas de energía por bloque de proceso para encontrar la intensidad y oportunidades de ahorro de energía avanzada. |

| Calidad | Rendimiento en primera pasada, tasa de reproceso, desechos, variación de espesor | Pareto de defectos, mano de obra para reaplicación, costos de decapado y reprocesamiento | Base de datos de control de calidad, registros de NC | Cura estable y DFT más bajo para rehacer menos y proteger su acabado de recubrimiento en polvo. |

| Cumplimiento | Manejo de residuos, filtros, aguas residuales, informes | Tarifas de eliminación, intervalos de cambio de filtros, mantenimiento de baños | Registros de EH&S, registros de servicios del proveedor | Incluya el servicio de filtro de recuperación y la gestión de productos químicos de pretratamiento. |

Cómo completar la hoja de costos con datos del proveedor

- Materiales. Consulte a los fabricantes de recubrimientos en polvo y a los aplicadores industriales de polvo sobre precios por color, espesor de película recomendado, orientación para recuperación y procedimientos de cambio de color. Modele FPTE y recuperación según su tipo de sistema, ya que la recuperación por ciclón y por cartucho se comporta de manera diferente en cuanto a la utilización en Products Finishing.

- Proceso y energía. Registre las temperaturas de los tanques de lavado, de los hornos de secado y curado, y la velocidad de la línea. Elabore un diagrama de bloques sencillo del proceso para alinear las entradas de energía con cada paso y evaluar la intensidad por pieza o por hora Energía avanzada .

- Mano de obra. Mida el tiempo de pre-limpieza, enmascarado y pasadas de pulverización por familia de piezas. Anote los minutos de cambio y el tiempo de limpieza entre colores.

- Calidad. Extraiga el historial de reprocesos y desechos por defecto. Relacione los defectos con el costo de mano de obra, materiales y retrasos.

- Cumplimiento. Agregue manifiestos de residuos, cambios de filtros y mantenimiento de baños a la hoja. Use marcadores de posición hasta que tenga facturas.

Consejo. Compare los polvos por costo por pie cuadrado aplicado, no solo por dólar por libra, ya que las características de aplicación y recuperación determinan el gasto real. Products Finishing.

Interpretación de los impactos de reproceso, energía y rendimiento

- Compare el costo por pieza con el rendimiento a velocidad de línea. Si subestima los buffers de productos en proceso, malinterpretará el tiempo en horno y la intensidad energética.

- Isole la mano de obra de enmascarado. Un pequeño ajuste de diseño que elimina una zona de enmascarado puede superar cualquier descuento de material a gran escala.

- Evalúe la energía por lote frente al flujo continuo. La densidad de carga del horno y la estabilidad del curado suelen afectar más el costo total que el precio unitario.

- Modele escenarios de mezcla de colores. Los cambios frecuentes de color aumentan la purga y el tiempo de inactividad. Incluya esa variación en la utilización y la mano de obra.

- Utilización del esfuerzo. Una mayor eficiencia en la primera pasada y sistemas de recuperación bien mantenidos reducen el costo del material y los desechos.

Construya la comparación con cotizaciones reales, datos de hojas técnicas (TDS) y tiempos medidos, luego ejecute escenarios para sus aplicaciones de recubrimiento más críticas. A continuación, aplique este marco para elaborar una lista corta de socios y validar su idoneidad mediante pruebas en líneas internas y proveedores calificados.

Seleccionar un socio de confianza para el recubrimiento en polvo automotriz

¿Listo para convertir su especificación en producción estable y a ritmo? Elegir al proveedor adecuado para el recubrimiento en polvo de piezas automotrices es una palanca estratégica para la calidad, la velocidad y la reducción de riesgos. Utilice esta lista de verificación para comparar proveedores de recubrimiento en polvo automotriz sin tener que adivinar.

Qué buscar en un socio con grado automotriz para recubrimiento en polvo

- Sistema de calidad y disciplina automotriz. Priorice la preparación para IATF 16949, la capacidad de APQP y PPAP, y la demostración del control de espesor. Muchos programas requieren que los aplicadores presenten un estudio de capacidad de espesor de 30 piezas durante el PPAP según el Manual de Requisitos para Proveedores Marwood.

- Experiencia, certificación, seguro y tiempo de entrega. Busque un portafolio comprobado, certificación ISO 9001, seguro de responsabilidad por productos claramente definido y tiempos de entrega establecidos para proteger los cronogramas, según las recomendaciones de selección de Keystone Koating.

- Pretatamiento y variedad de químicos. Confirme las opciones de pretratamiento en instalaciones propias y el soporte para los químicos que necesita, desde cebadores epóxicos hasta sistemas de poliéster exterior para recubrimiento en polvo de vehículos.

- Control de aplicación y curado. Consulte sobre el perfilado de hornos, estándares de montaje, procedimientos de cambio de color, prácticas de recuperación y manuales de producción del primer artículo para recubrimiento en polvo de automóviles.

- Capacidad de inspección. Verifique los medidores y métodos in situ para mediciones de DFT, adherencia, brillo, impacto y corrosión, con calibración documentada.

- Rendimiento según su ritmo. Revise la densidad de estanterías, la cantidad de cabinas, los impactos del mix de colores y los planes de cambio asociados a su mezcla de productos.

- Trazabilidad y cumplimiento. Asegure la trazabilidad por lote, la disponibilidad de documentación PPAP y el control de sustancias restringidas alineado con las expectativas automotrices.

- Embalaje y manipulación. Exija embalajes resistentes a rayaduras, etiquetado y planes de transporte que preserven la calidad del acabado.

Desde el prototipo hasta la producción: cómo escalar sin sorpresas

¿Suena complejo? Se simplifica cuando el mismo equipo apoya el diseño para fabricación (DFM), muestras y producción. Proveedores con capacidad metálica integral pueden reducir interfaces y riesgos de plazos de entrega. Por ejemplo, Shaoyi ofrece prototipado rápido, troquelado y mecanizado, recubrimiento en polvo y otros tratamientos superficiales, ensamblaje y calidad certificada según IATF 16949 bajo un mismo techo. Esta ruta integrada le ayuda a fijar desde el inicio el acondicionamiento en estanterías, ventanas de curado y control de espesor, y luego mantenerlos durante el recubrimiento en polvo para automóviles a velocidad de línea.

Plan de acción y recursos para comenzar

- Definir requisitos. Enumerar piezas, sustratos, ventanas objetivo de DFT, estándares de apariencia, plan de pruebas, volúmenes anuales y nivel PPAP para el recubrimiento en polvo de piezas automotrices.

- Seleccionar proveedores precalificados. Comparar aplicadores de recubrimiento en polvo metálico según certificaciones, referencias automotrices, opciones de pretratamiento, laboratorios de inspección y capacidad para su mezcla de geometrías.

- Realizar pruebas de muestra. Solicitar muestras recubiertas con mapas de espesor, perfiles del horno e informes de inspección que reflejen sus bastidores y colores reales para el recubrimiento en polvo de vehículos.

- Evaluar resultados según el rendimiento. Comparar el rendimiento a la primera, los procesos de reproceso, el tiempo de inactividad por cambio de color y la capacidad de respuesta ante cambios en el programa.

- Seleccionar por capacidad y disciplina. Adjudicar el contrato al socio que demuestre control estable del proceso, documentación clara y comunicación rápida para el recubrimiento en polvo de automóviles.

Con una lista de verificación estructurada y un enfoque basado en pruebas previas, reducirá riesgos y logrará acabados consistentes y listos para producción en todo su programa.

Preguntas frecuentes sobre recubrimiento en polvo automotriz

1. ¿Qué es el recubrimiento metálico ecológico?

El recubrimiento en polvo es un acabado para piezas metálicas con bajo contenido de compuestos orgánicos volátiles (VOC) y libre de disolventes. El polvo seco se aplica electrostáticamente y el exceso de pulverización puede recuperarse, lo que reduce los residuos y proporciona una película duradera adecuada para entornos automotrices.

2. ¿Cuánto tiempo dura el recubrimiento en polvo sobre el metal?

La vida útil depende de la calidad del pretratamiento, la composición química del polvo, el control del espesor de la película, el proceso de curado y las condiciones de exposición. Para piezas exteriores normalmente se utilizan sistemas de poliéster estables a los rayos UV, mientras que para imprimaciones y piezas interiores se pueden usar epoxi o sistemas híbridos. Mantener el espesor de la película seca dentro de las especificaciones y verificar el curado y la adhesión durante la producción ayuda a prolongar la durabilidad.

3. ¿Cuáles son los pasos básicos del proceso de recubrimiento en polvo para piezas de automóvil?

Una secuencia práctica es pre-limpiar, aplicar capa de conversión, enjuagar y secar, pulverización electrostática, curado en horno según la hoja técnica del proveedor del polvo, enfriar y luego inspeccionar. Las variables clave incluyen voltaje de la pistola, flujo de polvo, puesta a tierra y velocidad de línea, que deben ajustarse siguiendo las recomendaciones del proveedor y pruebas iniciales con piezas prototipo.

4. ¿Qué acabado de recubrimiento en polvo debo usar para ruedas, soportes y molduras interiores?

Utilice poliéster para piezas expuestas a UV, como ruedas; epoxi como imprimación o para áreas interiores y sin exposición a UV; y híbridos cuando se requieran propiedades equilibradas. El negro texturizado es común para soportes, los acabados metálicos y veteados añaden estilo a piezas visibles, y las formulaciones resistentes a altas temperaturas se evalúan para ubicaciones cercanas al compartimento del motor o al sistema de escape, según la hoja técnica.

5. ¿Cómo elijo un proveedor para el recubrimiento en polvo de piezas automotrices?

Priorice la preparación para IATF 16949, capacidad PPAP, opciones de pretratamiento, control de curado y un laboratorio de inspección en el sitio. Solicite corridas de muestra con mapas de espesor y perfiles de horno, luego compare el rendimiento en primera pasada y el desempeño de cambio a velocidad. Para prototipado integrado y producción bajo un mismo techo, considere un socio preparado para automoción como Shaoyi para procesamiento de metales, recubrimiento en polvo y soporte de ensamblaje en https://www.shao-yi.com/service.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —