- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Qué es la fosfatización? Tipos, cuándo usar cada uno y por qué

Time : 2025-10-28

¿Qué es la fosfatización y por qué usarla?

Qué significa fosfatización en el acabado metálico

¿Alguna vez te has preguntado por qué algunas piezas de automóvil duran más, o por qué la pintura se adhiere mejor a ciertas superficies metálicas? La respuesta a menudo se encuentra en un proceso llamado fosfatado . En términos simples, la fosfatización es un tratamiento de conversión química que transforma la capa más externa de un metal, generalmente acero al carbono o acero de baja aleación, en un cristalino revestimiento de fosfato . Esta capa no es una pintura ni un recubrimiento metálico. En cambio, es una nueva superficie creada mediante una reacción química, diseñada para mejorar la resistencia a la corrosión, la adherencia de la pintura y la lubricidad en industrias como la automotriz, los sujetadores, los electrodomésticos y el equipo para campos petrolíferos.

Cómo se forma el recubrimiento por conversión fosfática

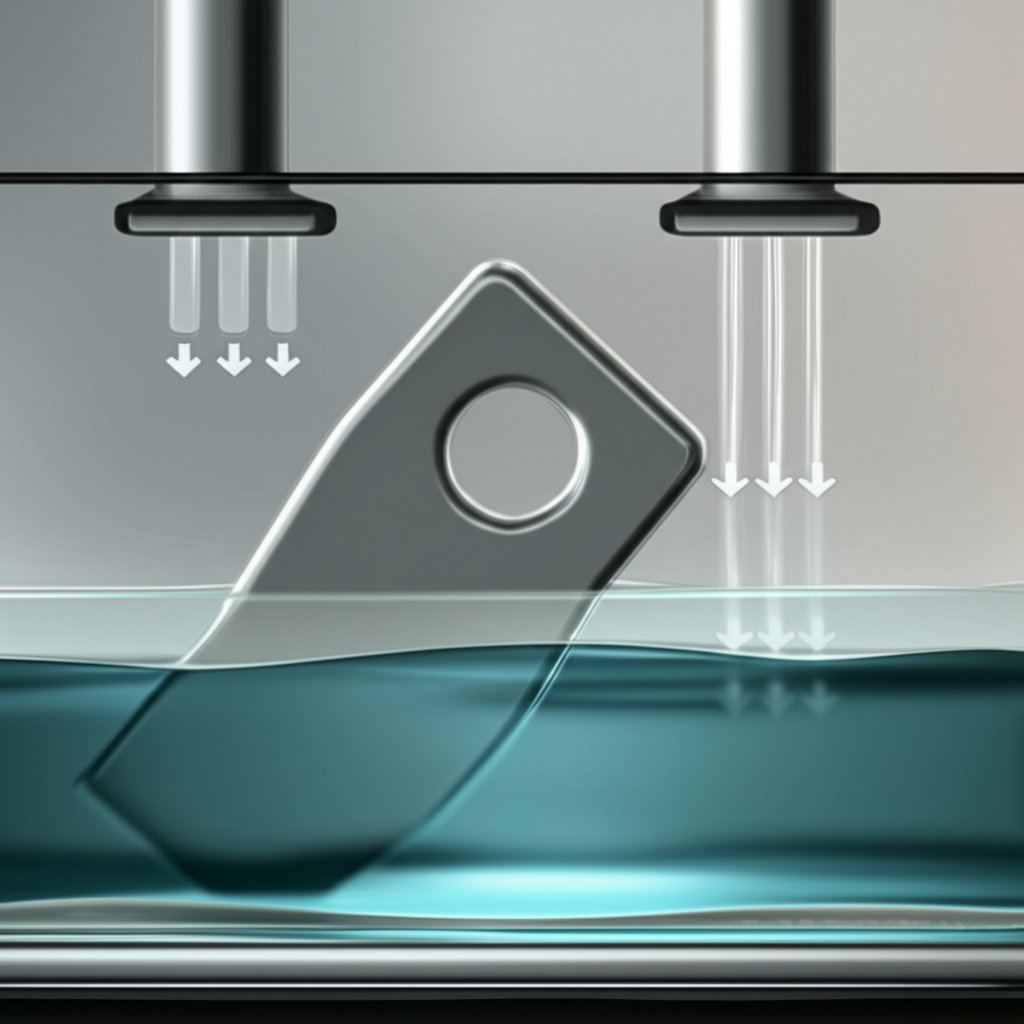

¿Parece complejo? Imagine sumergir una pieza metálica en un baño especial que contiene ácido fosfórico e iones metálicos como zinc, hierro o manganeso. El ácido reacciona suavemente con el metal, y a medida que avanza la reacción, se forman cristales de fosfato que se fijan a la superficie, creando una capa uniforme y microcristalina conocida como revestimiento de conversión por fosfato . Este proceso se conoce a veces como fosfatización, y se adapta cuidadosamente según el metal base y el resultado de rendimiento deseado. Por ejemplo, aunque el acero es el sustrato más común, existen químicas especializadas que permiten la fosfatización de aluminio o aceros recubiertos con zinc (fuente) .

Beneficios y compensaciones inherentes

¿Por qué los fabricantes eligen la fosfatización frente a otros pretratamientos? A continuación, se incluye una lista rápida de lo que notará con un acabado fosfatado de calidad:

- Adherencia de pintura considerablemente mejorada: la pintura se adhiere mejor y dura más

- Resistencia a la corrosión bajo recubrimientos: protege al metal contra el óxido y los daños ambientales

- Reducción del agarrotamiento y el desgaste, especialmente importante para sujetadores, engranajes y piezas conformadas

- Activación superficial consistente: garantiza un recubrimiento uniforme en los procesos posteriores

La fosfatización suele elegirse por su rentabilidad, fiabilidad y capacidad para ofrecer resultados consistentes como base para recubrimientos o lubricantes adicionales. Sin embargo, es importante recordar que un recubrimiento de conversión fosfato por sí solo no sustituye a un recubrimiento protector completo en entornos agresivos. Su poder protector depende de una limpieza adecuada, control del baño y pos-tratamiento. Sin estos factores, incluso el mejor acabado fosfatado puede quedarse corto respecto a las expectativas.

Dónde se sitúa la fosfatización entre los tratamientos previos

A diferencia de las pinturas o recubrimientos, la fosfatización es un paso fundamental de conversión química—a menudo el primero en una secuencia antes de pintar, aplicar recubrimiento en polvo o engrasar. Es especialmente valorada en la fabricación automotriz, donde ayuda a que los paneles de carrocería y los sujetadores resistan la corrosión, y en piezas de maquinaria o campos petroleros donde la lubricidad y el desgaste controlado son críticos. Existen versiones especializadas para aluminio y aceros recubiertos con zinc, pero la mayoría de las aplicaciones se centran en sustratos de acero e hierro.

La fosfatización es un paso fundamental de conversión que hace que los recubrimientos posteriores funcionen mejor, duren más y se apliquen de manera más uniforme.

En resumen, si está evaluando qué es la fosfatización para su próximo proyecto, piénselo como un tratamiento superficial estratégico que desbloquea un mejor rendimiento para pinturas, lubricantes e incluso piezas de metal desnudo. Las siguientes secciones le guiarán a través de los principales tipos de fosfatación, controles del proceso paso a paso, plantillas de control de calidad, solución de problemas y consejos claros de selección, para que pueda elegir la conversión adecuada mediante fosfato según sus necesidades.

Cómo funciona el proceso de fosfatado

Aspectos Esenciales de la Preparación de Superficies

Cuando entra en una instalación moderna de fosfatado , el flujo de trabajo podría parecer de alta tecnología, pero los pasos fundamentales siguen siendo prácticos y metódicos. ¿Por qué es tan crucial la preparación de la superficie? Porque el rendimiento de cualquier revestimiento fosfatado sobre acero depende primero de qué tan limpia y activa esté la superficie. Imagine intentar pintar sobre metal graso y polvoriento: el acabado simplemente no adherirá. Es por eso que todo proceso de fosfatado proceso exitoso comienza con una limpieza rigurosa y una inspección cuidadosa.

- Inspección inicial e identificación de contaminantes: Las piezas se revisan en busca de aceites, óxido u otras suciedades. Esto ayuda a seleccionar el método de limpieza adecuado y garantiza que el proceso se adapte a cada lote.

- Limpieza mecánica o química: Los contaminantes persistentes pueden requerir chorro abrasivo o detergentes especiales antes de continuar.

- Desengrase alcalino: Un baño caliente alcalino elimina la grasa y los aceites industriales. Es imprescindible para un proceso consistente fosfatización resultados (fuente) .

- Aclarado con agua: El aclarado elimina los residuos de limpiadores, evitando reacciones no deseadas en pasos posteriores.

- Activación (si se utiliza): Algunos procesos utilizan un pretratamiento para favorecer cristales de fosfato finos y uniformes, especialmente importante en piezas con formas complejas.

Resumen del paso de conversión

- Aplicación de fosfatado (por inmersión o pulverización): Aquí es donde ocurre la reacción química principal. Las piezas se sumergen o se rocían con una solución de fosfatado, que contiene compuestos de hierro, zinc o manganeso. La elección entre inmersión y pulverización depende de la geometría de las piezas, la escala de producción y el tipo de tratamiento con fosfato deseado. Por ejemplo, fosfatado de zinc se utiliza a menudo en carrocerías de automóviles mediante líneas de pulverización, mientras que las piezas de alta resistencia pueden someterse a inmersión para obtener un acabado más robusto.

- Aclarado(s) intermedio(s): Después del fosfatado, se realiza un aclarado exhaustivo para garantizar que no queden productos químicos en exceso, los cuales podrían interferir con recubrimientos posteriores.

- Tratamiento posterior/sellador (opcional): Se puede aplicar un sellador cromatado o no cromatado para mejorar la resistencia a la corrosión y la adhesión de la pintura. Se recomienda utilizar agentes de tratamiento posterior respaldados por documentación técnica clara para asegurar un rendimiento estable.

Secado y manipulación

- Secado: Las piezas se secan utilizando aire caliente, hornos o cuchillas de aire para prepararlas para la pintura o el almacenamiento. Un secado adecuado evita manchas de agua y asegura que la capa de fosfato esté intacta.

- Recubrimiento o almacenamiento protegido: Las piezas tratadas ya están listas para ser pintadas, recubiertas con polvo, engrasadas o almacenadas temporalmente. Una ejecución correcta del lavado con fosfato significa que el metal está preparado para lo que sea que siga.

Factores críticos y lista de verificación de preparación

A lo largo de proceso de fosfatado , varios factores determinan la calidad del recubrimiento:

- Superficie limpia y libre de aceite antes de la fosfatización

- Agitación constante del baño y control de temperatura

- Aclarados frescos y sin contaminación entre etapas

- Tiempo mínimo entre el aclarado, fosfatado y secado

- Reposición controlada del baño: ajuste de productos químicos según sea necesario para obtener resultados uniformes

Antes de trasladar las piezas aguas abajo, verifique lo siguiente:

- Sin rotura de agua (el agua se extiende uniformemente sobre la superficie)

- Apariencia mate uniforme del recubrimiento fosfatado

- Sin residuos ni smut visibles

- Drenaje adecuado: sin acumulación ni manchas

Puntos de decisión: Inmersión vs. Aspersión, Hierro vs. Zinc vs. Manganeso

La elección del proceso adecuado suele depender del diseño de la pieza y su uso previsto. La inmersión es preferible para piezas pesadas, complejas o de alto desgaste, mientras que las líneas de aspersión son más adecuadas para formas simples y altos volúmenes de producción. El fosfato de hierro es económico para bases de pintura básicas, fosfatado de zinc se elige por su excelente protección contra la corrosión, y el manganeso se utiliza cuando la lubricidad es fundamental. Si se requiere un pH, temperatura o tiempo de inmersión precisos, se debe consultar las normas correspondientes o los datos técnicos proporcionados por el proveedor. En operaciones generales, garantizar que la pieza esté completamente mojada, que el líquido del baño se agite adecuadamente y que se minimicen los retrasos entre etapas son aspectos clave para asegurar la calidad.

Recuerde, el objetivo de cada revestimiento fosfatado sobre acero es proporcionar una base uniforme y adherente para cualquier proceso posterior, ya sea pintura, polvo u aceite. La siguiente sección le ayudará a seleccionar el tipo de fosfatado adecuado para su aplicación, comparando las opciones de hierro, zinc y manganeso según su función y las necesidades industriales.

Tipos de recubrimientos fosfatados y cuándo utilizarlos

Hierro vs Zinc vs Manganeso en resumen

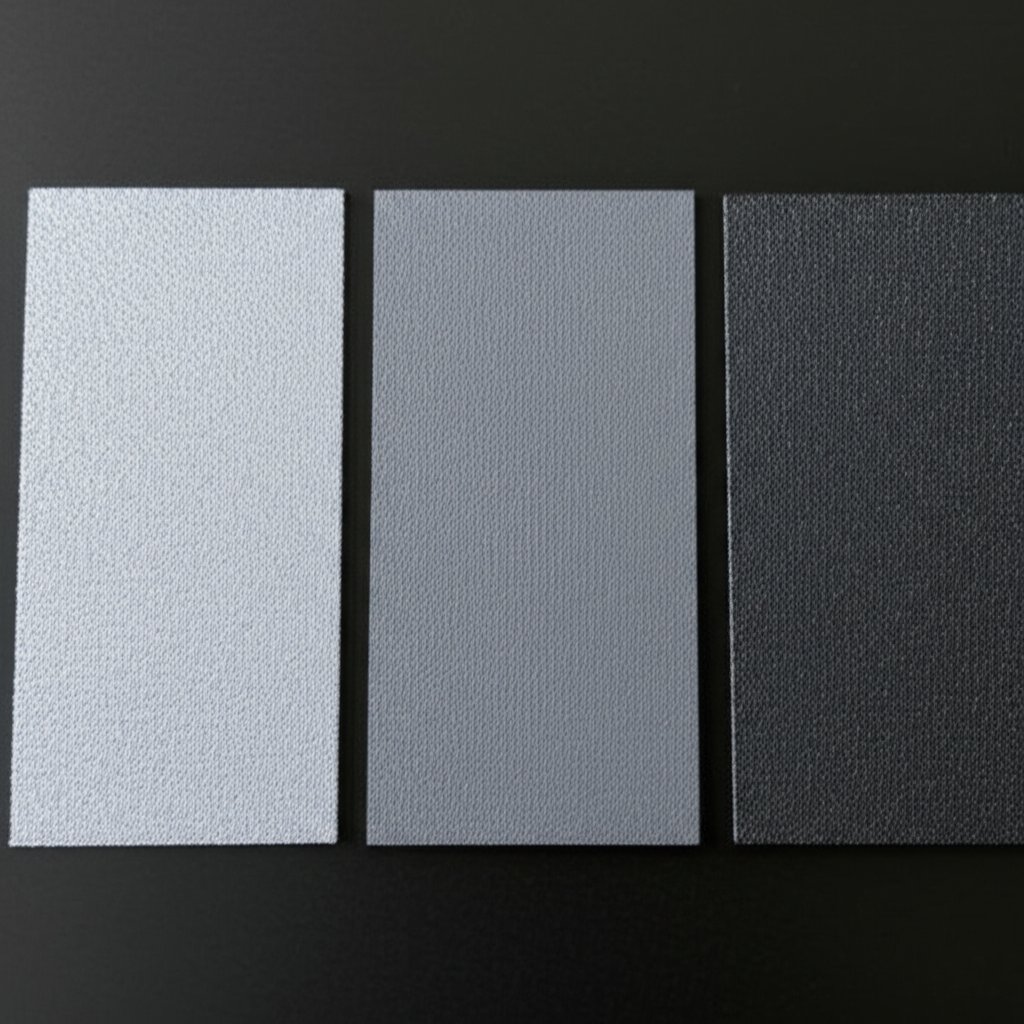

Cuando estás decidiendo qué acabado fosfatado es el mejor para tu proyecto, resulta útil ver las diferencias fundamentales codo a codo. Cada tipo —hierro, zinc y manganeso— ofrece beneficios únicos para necesidades industriales específicas. Analicemos las ventajas prácticas y los compromisos de cada uno:

| Tipo de fosfato | Función principal | Recubrimientos aguas abajo típicos | Resistencia a la corrosión (bajo pintura) | Desgaste/lubricidad | Industrias/aplicaciones comunes |

|---|---|---|---|---|---|

| Recubrimiento de fosfato de hierro | Base para pintura, protección contra la corrosión moderada | Pintura líquida, recubrimiento en polvo | Buena (para ambientes moderados) | Bajo (no absorbente para aceites) | Aparatos, paneles de carrocería automotriz, estanterías, bienes de consumo |

| Revestimiento de fosfato de zinc | Base para pintura, imprimación anticorrosiva, conformado en frío | Pintura líquida, recubrimiento en polvo, aceite, cera | Excelente (el mejor entre los fosfatos) | Moderado (absorbe bien los lubricantes) | Chasis de vehículos automotores, equipos pesados, sujetadores, militares, construcción |

| Recubrimiento fosfatado de manganeso | Desgaste controlado, lubricidad, protección durante el rodaje | Aceite, cera, pintura ligera | Muy buena (cuando está engrasada), moderada (en estado natural) | Alta (la mejor para piezas móviles) | Engranajes, rodamientos, sujetadores, herramientas para campos petroleros, partes internas de motores |

Selección del peso de la capa y la estructura cristalina

No todos los acabados fosfatados son iguales, incluso dentro de un mismo tipo existen opciones con diferentes espesores de capa y tamaños de cristal. A continuación se explica cómo elegir el adecuado revestimiento de fosfato para su aplicación:

- Recubrimientos más pesados: Opte por capas más gruesas y cristales gruesos cuando necesite una retención máxima de aceite o cera, ideal para recubrimiento fosfatado de manganeso en sujetadores y engranajes, o pesados revestimiento de fosfato de zinc para formado en frío y prevención de óxido.

- Revestimientos más ligeros y de cristalización fina: Elíjalos para geometrías complejas o cuando sea fundamental una superficie lisa y lista para pintura. Los fosfatos de hierro y el fosfato de zinc ligero son opciones comunes en líneas de pulverización de alto rendimiento, donde lo más importante es la apariencia uniforme y la adherencia de la pintura.

El rendimiento de su acabado fosfatado no depende solo del espesor, sino también de la estructura cristalina. Las capas densas y de grano fino mejoran la adherencia de la pintura y la resistencia a la corrosión, mientras que las estructuras gruesas y abiertas absorben aceite, ofreciendo una lubricación superior y protección contra el desgaste inicial.

Recomendaciones Específicas para la Industria

- Cuerpo blanco y paneles automotrices: El revestimiento de fosfato de hierro se utiliza frecuentemente como base de pintura económica en ambientes moderados. Para una mayor resistencia a la corrosión, especialmente en chasis, se prefiere el revestimiento de fosfato de zinc.

- Sujetadores, engranajes y componentes del motor: El acabado de fosfato de manganeso es el más indicado para el desgaste inicial, rodaje y lubricidad, especialmente cuando la pieza se engrasará después del tratamiento. A menudo verá este acabado como un fosfato negro en partes móviles críticas.

- Equipos pesados y militares: El recubrimiento de fosfato de zinc es preferido por su excelente protección contra la corrosión bajo película y su compatibilidad con múltiples capas superiores, incluyendo aceites y ceras.

- Electrodomésticos y bienes de consumo: El fosfato de hierro se utiliza ampliamente por su simplicidad y rentabilidad cuando no se requiere una resistencia extrema a la corrosión.

Es importante recordar: la metalurgia, las operaciones previas de conformado y la limpieza superficial pueden afectar los resultados tanto como la química de la bañera misma. Incluso el mejor recubrimiento fosfatado de manganeso o revestimiento de fosfato de zinc quedará corto si el sustrato no está adecuadamente preparado.

Elija un recubrimiento más grueso y grueso cuando se necesite retención de aceite o resistencia a la abrasión; opte por un acabado fino y cristalino ligero para formas complejas o cuando la apariencia de la pintura sea crítica.

En resumen, seleccionar el acabado fosfatado adecuado consiste en hacer coincidir la función con el entorno y el proceso posterior. Ya necesite un acabado robusto acabado fosfatado de manganeso para protección durante el período de rodaje, o un recubrimiento fosfatado de hierro económico para líneas de pintura, comprender estas diferencias le ayuda a tomar la mejor decisión para su aplicación. A continuación, exploraremos cómo los recubrimientos fosfatados interactúan con pinturas y imprimaciones para ofrecer un control duradero de la corrosión y una buena adherencia.

Fosfatado para adherencia de pintura y control de la corrosión

Por qué el fosfatado mejora la adherencia de la pintura

¿Alguna vez te has preguntado por qué algunas piezas metálicas pintadas resisten la descamación, formación de burbujas o la oxidación durante años, mientras que otras fallan rápidamente? El secreto a menudo está en la preparación de la superficie, específicamente en el uso del fosfatado. Cuando aplicas un recubrimiento fosfatado, creas una capa microcristalina sobre el metal. Esta capa no es solo decorativa; ofrece un efecto de anclaje microscópico. Imagina millones de pequeños picos y valles a nivel microscópico. Los imprimadores para pintura, como imprimador de fosfato de zinc , pueden fluir hacia estas áreas, fijándose firmemente y formando un vínculo mucho más fuerte con el metal subyacente. Este anclaje microscópico, combinado con la energía superficial mejorada del metal tratado, garantiza que los recubrimientos de pintura o en polvo se adhieran de manera más uniforme y resistan la deslaminación con el tiempo.

Compatibilidad y secuenciación de imprimadores

Sacar el máximo provecho de su acabado fosfatado no se trata solo del recubrimiento en sí, sino también de lo que viene después. A continuación, una lista de verificación con las mejores prácticas para la preparación antes de la pintura o el recubrimiento en polvo:

- Limpieza Exhaustiva: Elimine los aceites, el polvo y toda la corrosión suelta antes de la fosfatización.

- Transferencia rápida a la pintura: Mueva las piezas al proceso de pintura poco después del secado para evitar óxido incipiente o contaminación.

- Primeros compatibles: Utilice imprimaciones formuladas para adherirse a superficies tratadas con fosfato, tales como imprimador de fosfato de zinc para acero.

- Manipulación cuidadosa: Evite tocar o contaminar la capa fosfatada antes de la pintura o el recubrimiento en polvo.

La fosfatización es especialmente eficaz como tratamiento previo para recubrimientos líquidos y en polvo, incluyendo en chapa metálica recubierta con polvo . La capa de fosfato ayuda a prevenir problemas como la desgasificación o la mala adherencia, siempre que esté limpia, seca y correctamente sellada antes del recubrimiento.

Realidades de la Remediación del Óxido: Pintar sobre Óxido y Control de la Corrosión

Es posible que veas productos comercializados para pintar sobre óxido , pero esto es lo que necesitas saber para obtener resultados fiables y duraderos: aunque algunas pinturas especializadas pueden encapsular y ralentizar el óxido existente, el rendimiento más predecible se logra eliminando la mayor cantidad posible de corrosión suelta, limpiando minuciosamente la superficie y luego aplicando un recubrimiento de conversión como el fosfatado antes de pintar (No pinturas) . Este enfoque garantiza que el nuevo sistema de pintura se adhiera a una base estable y resistente a la corrosión, en lugar de hacerlo sobre óxido escamoso que podría comprometer el acabado.

En cuanto al zinc, muchas personas se preguntan: ¿es el zinc galvanizado a prueba de óxido? ? El galvanizado proporciona una capa sacrificial que protege el acero al reaccionar primero con el oxígeno. Sin embargo, no es una solución permanente: con el tiempo, especialmente en entornos agresivos o marinos, el zinc se desgastará y dejará al acero vulnerable. Para obtener la máxima durabilidad, combinar tratamientos previos de fosfato de zinc con imprimaciones y capas superiores compatibles es una estrategia comprobada.

Su recubrimiento es tan duradero como su preparación superficial: el fosfatado eleva el nivel mínimo de rendimiento a largo plazo.

Compatibilidad con Recubrimiento en Polvo: Evitar Problemas

Los metales tratados con fosfato son excelentes candidatos para recubrimiento en polvo, pero solo si la capa de fosfato está limpia, sellada y completamente seca. Si no es así, podría enfrentar problemas como desgasificación (burbujas o microperforaciones) o mala adherencia. Para chapa metálica recubierta con polvo , verifique siempre que la superficie fosfatada pase la prueba de ruptura del agua y esté libre de contaminantes antes de pasar al horno. Esta diligencia adicional ayuda a garantizar que el acabado recubierto con polvo ofrezca tanto atractivo visual como una protección contra la corrosión robusta.

Con la base de fosfatado establecida, puede desarrollar con confianza un sistema de pintura o recubrimiento en polvo que resista la oxidación, tenga una excelente apariencia y dure años. A continuación, profundizaremos en los aspectos esenciales del control de procesos y gestión del baño, para que pueda mantener resultados consistentes y de alta calidad cada vez.

Control de Procesos y Aspectos Esenciales de la Gestión del Baño para Resultados Consistentes de Fosfatado

Monitoreo del Baño y Fundamentos de la Titulación

¿Alguna vez se ha preguntado por qué un lote de acero fosfatado tiene un acabado impecable mientras que otro no cumple las expectativas? La respuesta radica en el control del proceso. Gestionar un proceso de recubrimiento por conversión fosfática consiste en seguir las variables correctas, utilizando los productos químicos de fosfatado adecuados , y reaccionar rápidamente ante cambios. ¿Suena complejo? Desglosémoslo para que puedas mantener tus recubrimientos consistentes y de alto rendimiento.

- Titraciones diarias de ácido libre/total: La titulación regular es tu primera línea de defensa. Usa el método de tu proveedor para medir tanto el ácido total (acidez general) como el ácido libre (la porción reactiva). Estos valores indican si tu baño está dentro del rango óptimo para formar un recubrimiento de fosfato de zinc o pretratamiento con fosfato de hierro .

- Verificación de temperatura: Los baños de fosfato funcionan mejor a temperaturas altas y estables, a menudo superiores a 180°F. Si la temperatura es demasiado baja, la reacción se detiene; si es demasiado alta, corres el riesgo de grabar el metal o formar recubrimientos ásperos y granulosos.

- Inspección de lodos: Todos los procesos de fosfatado generan lodos como subproducto. Revisa diariamente el fondo del tanque y las trampas de lodos. Una acumulación excesiva puede indicar desequilibrio en el baño o contaminación excesiva.

- Controles de conductividad del enjuague: Después del fosfatado, los enjuagues deben estar limpios y con baja conductividad. Lecturas altas pueden indicar arrastre de productos químicos o enjuague insuficiente, lo cual puede afectar procesos posteriores recubrimiento de fosfatado calidad.

- Registro de tiempo en baño: Mantenga un registro de cuánto tiempo pasa cada pieza en el baño. Tiempos de permanencia consistentes ayudan a garantizar un espesor de recubrimiento y estructura cristalina uniformes.

| Fecha/Turno | ID del tanque | Temperatura | Ácido libre/total | Acelerador | Observación de lodos | Conductividad del enjuague | Adiciones | Notas | Iniciales |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | Está bien. | Luz | Bajo | Ninguno | — | JS |

Reabastecimiento y Control de Arrastre

¿Cómo mantienes tu baño en el punto óptimo? Añade concentrados basándote en los resultados de la titulación, la velocidad de producción y la calidad visual de la capa. Si el ácido libre o el ácido total cae por debajo del valor objetivo, añade más del adecuado fosfatado adecuados . Si observas recubrimientos irregulares o delgados, verifica si hay caídas de temperatura o un arrastre excesivo: cuando las piezas sacan demasiada solución del tanque. Los sistemas de dosificación automática pueden ayudar, pero incluso los ajustes manuales funcionan si registras los cambios y vigilas las tendencias. Recuerda, el reabastecimiento no se trata solo de añadir más; se trata de restablecer el equilibrio correcto para tu proceso de recubrimiento por conversión fosfática .

Fuentes y Señales de Contaminación

Incluso el baño mejor gestionado puede ser víctima de contaminación. Estos son los sospechosos habituales que debes vigilar:

- Aceites procedentes de una limpieza inadecuada antes del pretratamiento con fosfato de hierro

- Sales de agua dura que pueden precipitarse y alterar el equilibrio químico

- Partículas finas de acero y otros contaminantes de etapas previas de procesamiento

- Contaminación cruzada por productos químicos anteriores o limpiadores incompatibles

Inspeccione y limpie regularmente sus tanques, y siga las recomendaciones del proveedor sobre los reemplazos periódicos de la bañera para mantener bajo control la contaminación. Si nota cambios bruscos en la apariencia del recubrimiento, como manchas, variaciones de color o exceso de lodo, investigue inmediatamente. El registro constante en el libro de bitácora y el análisis de tendencias le ayudarán a detectar problemas antes de que afecten su acero fosfatado salida.

Relación entre el Control del Proceso y la Calidad del Recubrimiento

¿Por qué tanto esfuerzo? Porque un control estricto del proceso conduce a una morfología de película uniforme, un rendimiento confiable y menos sorpresas durante la pintura o formado posterior. Imagine enviar un lote de piezas a pintura, solo para encontrar mala adherencia o un acabado irregular; a menudo, la causa raíz se remonta a un parámetro omitido en el recubrimiento de fosfatado rendimiento, y menos sorpresas en la pintura o formado posteriores. Al utilizar la lista de verificación y el registro de bañera anteriores, dará a cada lote la mejor oportunidad de éxito. proceso de recubrimiento por conversión fosfática ¿Listo para dar el siguiente paso? A continuación, cubriremos plantillas de inspección, aceptación y documentación, para que pueda verificar la calidad y mantener su proceso siempre en curso.

¿Listo para dar el siguiente paso? A continuación, cubriremos plantillas de inspección, aceptación y documentación, para que pueda verificar la calidad y mantener su proceso siempre en curso.

Plantillas de Aceptación e Inspección y Documentación para una Calidad Confiable del Fosfatado

Criterios de Aceptación que los Redactores Pueden Adoptar

Cuando estás gestionando una línea de fosfatado, ¿cómo sabes que tus piezas con recubrimiento de fosfato cumplen con las expectativas cada vez? Criterios de aceptación claros y accionables marcan toda la diferencia. A continuación, una tabla práctica que puedes usar para estandarizar las verificaciones de calidad para cualquier acero con recubrimiento de fosfato o aluminio con recubrimiento de fosfato aplicación:

| Atributo | Criterios de aceptación | Método de Prueba/Referencia |

|---|---|---|

| Apariencia | Acabado mate uniforme, sin zonas descubiertas, sin residuos ni manchas blancas; color consistente (gris a negro para acero, según especificación) | Inspección visual bajo 50+ lúmenes/pie cuadrado 2(538 lux); ver TT-C-490H, 3.5.1 |

| Adherencia | Menos del 5 % del recubrimiento se elimina con la cinta; calificación mínima de 4B (prueba con cinta) | ASTM D3359 (ensayo de cuadrícula/cinta); TT-C-490H, 3.5.6 |

| Peso/espesor del recubrimiento | Dentro del rango del proveedor/contrato (por ejemplo, un rango típico como 1,1–11,8 g/m² para fosfatos de zinc y 0,2-1,0 g/m² para fosfatos de hierro) | Eliminación/pesado según TT-C-490H, A.4.5–A.4.9 o MIL-DTL-16232G, 4.7.3 |

| Limpieza | Sin rotura por agua (el agua se extiende uniformemente); sin residuos visibles ni corrosión | ASTM F21/F22 (prueba de rotura por agua); TT-C-490H, 3.3.1, 4.7.3.1 |

| Tratamiento posterior (si es necesario) | Presencia del sellador/aceite según lo especificado; sin residuo excesivo | Visual/táctil; hoja de proceso del proveedor |

Métodos de inspección y muestreo: Planificación práctica de control de calidad

¿Parece complejo? Aquí tienes una lista de verificación rápida para ayudarte a elaborar un plan de inspección sólido para fosfatado piezas, ya sea que estés operando una línea de alto volumen o un proceso por lotes especializado:

- Definición del lote: Agrupar por sustrato, tipo de recubrimiento y lote de proceso o turno (ver TT-C-490H, 4.3.2).

- Tamaño de la muestra: Sigue tu plan interno de calidad, pero la práctica habitual es al menos dos especímenes de prueba por lote o por día de producción.

- Prueba de peso de película: Eliminar y pesar cupones de prueba según TT-C-490H, A.4.5–A.4.9 o MIL-DTL-16232G, 4.7.3.

- Pruebas de Adhesión: Utilice la prueba con cinta de cuadrícula (ASTM D3359) después de la aplicación de la pintura. Para revestimiento de conversión de fosfato de hierro , verifique que la pintura no se desprenda ni se agriete.

- Resistencia a la corrosión: Niebla salina (ASTM B117) o corrosión cíclica (GMW14872) según lo especificado en el contrato o plano.

- Conservación de documentación: Mantenga registros de los resultados de pruebas, bitácora del baño y las inspecciones para cada lote según TT-C-490H, 6.13.

Para aluminio con recubrimiento de fosfato , asegúrese de utilizar los paneles de prueba y requisitos específicos para aluminio según MIL-DTL-5541 o TT-C-490H, y registre cualquier desviación o paso especial del proceso.

Ejemplos de redacción de especificaciones para contratos y planos

¿Necesita una cláusula lista para usar en su próxima orden de compra o plano? Aquí tiene una plantilla que puede adaptar para recubrimiento de fosfato de acero u otras necesidades comunes:

Proporcionar un recubrimiento de conversión fosfatado adecuado como base para pintura en piezas de acero al carbono o aluminio. El proceso debe incluir limpieza, enjuague, conversión, enjuague, pos-tratamiento (si está especificado) y secado. Utilizar fosfato de hierro o zinc según se indique en el dibujo; la apariencia de la película debe ser uniforme, sin residuos ni áreas descubiertas. Verificar el peso del recubrimiento y la adhesión según las normas ASTM/ISO aplicables. Mantener registros de control de proceso e inspección para cada lote.

Normas de referencia como ASTM D3359 (adhesión), ASTM B117 (niebla salina) y TT-C-490H o MIL-DTL-16232G para criterios de proceso y aceptación (ver TT-C-490H para detalles) .

Plantilla de Registro por Lote y Documentación de Control de Calidad

Mantenerse organizado es clave tanto para el cumplimiento como para la resolución de problemas. A continuación, se muestra una tabla sencilla de registro por lote que puede implementar para cada ejecución de fosfato piezas:

| Orden de Trabajo | Número de pieza | Substrato | Ruta del Proceso | Identificadores de Tanques | Tiempos (Inicio/Fin) | Operador | Resultados/Mediciones | Disposición | Acciones por no conformidad |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Acero | Fosfato de hierro/Pulverización | P1, R1 | 08:00–09:30 | JD | Peso de la película: 3,2 g/m 2; Adherencia: 4B; Visual: Aprobado | Aceptado | — |

Para una QA más completa, puede agregar campos para condiciones ambientales, instrucciones especiales o enlaces a fotos digitales. Para fosfatado aluminio, anote cualquier desviación del proceso o resultados especiales de pruebas.

Al adoptar estas plantillas y hacer referencia a estándares reconocidos, optimizará la inspección, acelerará las auditorías y garantizará que cada acero con recubrimiento de fosfato o la pieza de aluminio cumple con las expectativas del cliente. A continuación, abordaremos la solución de problemas, ayudándole a diagnosticar y corregir rápidamente los defectos para que su proceso siga el curso correcto.

Solución de problemas y acciones correctivas en el fosfatado de acero

Diagnóstico de defectos según la apariencia

Cuando opera una línea de fosfatado, incluso los operadores más experimentados se encuentran con imprevistos: recubrimientos irregulares, colores extraños o pintura que simplemente no se adhiere. ¿Le suena familiar? Analicemos qué le indican estos síntomas, para que pueda fosfatizar piezas de acero con confianza y consistencia. A continuación se muestra una tabla práctica de solución de problemas que puede utilizar para diagnosticar, corregir y prevenir defectos comunes en el fosfatado de acero y fosfatado de manganeso líneas.

| Síntoma | Causas probables | Medidas correctivas | Medidas preventivas |

|---|---|---|---|

| Áreas irregulares o descubiertas | Mala limpieza (aceite/óxido), bajo contenido de ácido, acelerador agotado, tiempo de proceso corto, baja temperatura | Volver a limpiar las piezas, verificar y ajustar la química del baño según la titulación del proveedor, aumentar el tiempo/temperatura, optimizar la activación | Validar la eficacia de la limpieza, ajustar el programa de titulación y monitoreo del baño, mantener el baño de activación adecuado |

| Textura áspera, tipo arena; adhesión débil | Baño sobreenvejecido (alto contenido de lodos), alto ácido libre, tiempo de tratamiento excesivo, crecimiento de cristales gruesos | Eliminar los lodos, ajustar la relación ácida (AL/AT), reducir el tiempo de tratamiento, renovar el baño si es necesario | Monitorear el contenido de lodos, mantener AL/AT dentro del rango recomendado por el proveedor, evitar el sobreprocesamiento |

| Se forma óxido blanco rápidamente; falla en la prueba de niebla salina | Capa de fosfato delgada, sellado inadecuado, contaminación del enjuague (cloruros/sulfatos) | Aumentar el peso del recubrimiento (ajustar baño, tiempo, temperatura), aplicar sellador post-tratamiento, usar agua de enjuague desionizada | Verifique regularmente el espesor del recubrimiento, compruebe la aplicación del sellador y asegúrese de la pureza del agua de enjuague |

| Suciedad oscura/negra; manchas amarillentas o oscuras | Sobreetching, contaminación del baño (metales pesados), baño sobrecalentado, enjuague deficiente | Renueve los enjuagues, controle la temperatura del baño, purifique el baño (filtración), neutralice y enjuague después del decapado | Establezca límites de conductividad en el enjuague, supervise la temperatura del baño y evite fuentes de agua contaminadas |

| Ennegrecimiento o crecimiento cristalino no uniforme | Baño contaminado, acumulación excesiva de hierro, alto contenido de sedimentos | Descarga parcial, filtración, eliminación programada de lodos | Agregue filtración, aumente la eliminación de lodos, supervise el contenido de hierro 2+niveles |

| Adherencia deficiente de la pintura, ampollas, descascarillado | Aceites residuales, activación inadecuada, enjuague deficiente, capa de fosfato demasiado gruesa o suelta | Auditar la limpieza y activación, verificar superficie libre de rotura por agua, optimizar el fosfatado (evitar cristales gruesos), mejorar el enjuague | Estandarizar los pasos de preparación, minimizar el tiempo hasta la pintura, asegurar un enjuague completo |

| Formación excesiva de lodos | Alta carga, baja agitación, oxidación, arrastre de hierro desde la decapado | Aumentar la agitación, programar eliminación regular de lodos, controlar contenido de hierro | Optimizar ángulo de bastidor/drenaje, mantener calidad de decapado, instalar sistema de filtración |

Acciones correctivas y preventivas

Imagine que detecta una capa de fosfatación negra irregular capa de fosfatación negra irregular o note un exceso de lodo en el fondo del tanque. ¿Qué sigue? No solo solucione el problema inmediato: documente la causa raíz en su registro de lote y revise su lógica de reposición. Muchos problemas recurrentes en procesos de fosforización provienen de pasos de limpieza pasados por alto, baños envejecidos o monitoreo inconsistente. Ajustar su programa de titulación, verificar la prueba del agua partida (water-break test) y asegurar una agitación adecuada le ayudará a obtener fosfatizar piezas con menos sorpresas.

- Acabado mate uniforme—sin zonas brillantes ni áreas descubiertas

- Patrones de drenaje consistentes—sin rayas ni manchas

- Sin rotura del agua—el agua debe escurrir uniformemente sobre la superficie

Estas señales confirman que su proceso va por buen camino. Si algo no está correcto, actúe rápidamente: revise la limpieza, verifique la química del baño e inspeccione los enjuagues. Para problemas persistentes, consulte las hojas técnicas de su proveedor para conocer los límites específicos—nunca adivine los valores ni realice ajustes sin datos.

Relacionar defectos con causas aguas arriba

Piense en la resolución de problemas como un trabajo detectivesco. Por ejemplo, si observa una mala adherencia de la pintura después de fosfatado de manganeso , revise su proceso paso a paso: ¿fue efectiva la limpieza? ¿verificó la activación y la calidad del enjuague? ¿estaba la química del baño bajo control? A menudo, la causa raíz del defecto está en una etapa anterior. Al rastrear sistemáticamente los síntomas y las causas, puede prevenir problemas repetidos y mantener acabados de alta calidad lote tras lote.

Al utilizar este enfoque de resolución de problemas, mantendrá sus fosfatado de acero y capa de fosfatación negra irregular operaciones funcionando sin contratiempos. A continuación, le guiaremos en la selección y asociación con proveedores de fosfatado calificados para automoción, para que pueda garantizar que cada pieza esté lista para la recta final.

Selección de un socio para el fosfatado automotriz

Cuándo subcontratar el fosfatado para componentes automotrices

Imagine que está aumentando un nuevo proyecto automotriz: plazos ajustados, especificaciones estrictas y cero margen de error. ¿Cuándo debería considerar subcontratar su trabajo de fosfatado? La respuesta a menudo depende de la escala de producción, los requisitos de calidad y si su línea interna puede ofrecer resultados consistentes que cumplan con las normas automotrices. Si necesita certificación IATF 16949, estampado/acabado integrado o tiempos rápidos para prototipos y producción en masa, un socio especializado puede ayudarlo a cruzar la meta con recubrimiento en polvo con confianza.

Qué preguntar a un socio calificado para el sector automotriz

¿Suena complejo? No tiene por qué serlo. A continuación, una lista de verificación con preguntas esenciales y criterios clave para guiar su búsqueda de un proveedor confiable de fosfatado para piezas metálicas automotrices:

- Certificación: ¿Está el proveedor certificado según IATF 16949 para gestión de calidad en el sector automotriz?

- Capacidades integradas: ¿Pueden manejar estampado, mecanizado, fosfatado y recubrimiento en polvo en línea de acabado todo en un solo flujo de trabajo?

- Control de procesos: ¿Cómo monitorean la química del baño, el peso del recubrimiento y mantienen los registros del proceso?

- PPAP/Traceabilidad: ¿Ofrecen documentación completa del Proceso de Aprobación de Piezas de Producción (PPAP) y trazabilidad por lote?

- Compatibilidad con la línea de pintura: ¿Se integrará perfectamente su acabado fosfatado con su línea de pintura o recubrimiento en polvo aguas abajo?

- Producciones de prueba: ¿Están disponibles lotes piloto y muestras de validación para la calificación?

- Informes de inspección y pruebas: ¿Puede revisar los datos de adherencia, corrosión y uniformidad (ASTM/ISO)?

- Tiempo de respuesta y flexibilidad: ¿Con qué rapidez pueden adaptarse a cambios de diseño o pedidos urgentes?

Creación de una lista corta de proveedores: ¿A quiénes considerar?

Así es como puede estructurar su lista corta de servicios de fosfatado automotriz, centrándose tanto en opciones locales como globales. Comience con proveedores que demuestren sistemas de calidad sólidos, integración avanzada de procesos y un historial comprobado de entregas para el sector automotriz:

| Proveedor | Principales Fortalezas | CERTIFICACIONES | Capacidades típicas para automoción |

|---|---|---|---|

| Servicios de fosfatado metálico automotriz de Shaoyi | Fosfatado personalizado, recubrimiento en polvo en línea final, estampado/mecanizado/acabado integral, prototipado rápido | IATF 16949 | Chasis, bujes, soportes, producción en masa, lotes pequeños, prototipado |

| Cleveland Phosphating | Fosfatado automotriz e industrial, soporte local | ISO 9001, específicos del sector | Paneles de carrocería, sujetadores, piezas OEM |

| Parker Rust Proof de Cleveland | Fosfatado tradicional, Parker Rust Proof, acabados en aceite y cera | Específico de la industria | Sujetadores, herrajes, chasis |

| American Metal Coatings | Recubrimiento en polvo en línea de acabado de alto volumen, fosfato de zinc y manganeso, recubrimiento electrolítico (e-coat) | ISO 9001 | Automotriz, electrodomésticos, equipos pesados |

Asociación del tipo de fosfato a la aplicación

No todos los proyectos necesitan el mismo acabado fosfatado. Para una mejor adherencia de la pintura y protección contra la corrosión en paneles de carrocería o soportes, el fosfato de zinc suele ser la opción preferida. Si sus sujetadores, engranajes o bujes requieren lubricidad o protección durante el rodaje, el fosfato de manganeso es una elección adecuada. Siempre valide su selección con lotes piloto: revise la compatibilidad con el recubrimiento en polvo en la línea de acabado, la adherencia de la pintura y los resultados de las pruebas de corrosión antes de pasar a la producción completa.

Elegir al socio de fosfatado adecuado implica algo más que solo el precio: busque sistemas de calidad comprobados, capacidades integradas de acabado y la disposición para ejecutar lotes de prueba que coincidan con sus requisitos reales.

Al utilizar este enfoque estructurado, minimizará las sorpresas y garantizará que sus piezas automotrices estén listas para cada proceso posterior, desde el estampado hasta el recubrimiento en polvo en la línea final. Para obtener más detalles sobre las capacidades integrales de Shaoyi, incluyendo prototipado rápido y fosfatado personalizado para la industria automotriz, consulte su página de servicio . Siempre solicite cotizaciones competitivas y pruebas piloto para encontrar la opción más adecuada según las necesidades de su proyecto.

Preguntas frecuentes sobre el fosfatado

1. ¿Cuál es el propósito del fosfatado?

La fosfatización transforma la superficie del acero u otros metales en una capa cristalina de fosfato, mejorando la resistencia a la corrosión, aumentando la adherencia de la pintura y reduciendo el desgaste. Se utiliza ampliamente en las industrias automotriz, de sujetadores y de electrodomésticos para garantizar que los recubrimientos duren más y tengan un mejor rendimiento.

2. ¿Cuáles son los tres tipos de fosfatización?

Los principales tipos son fosfatización de hierro, fosfatización de zinc y fosfatización de manganeso. La fosfatación de hierro es económica y adecuada para bases de pintura básicas, la fosfatación de zinc ofrece una protección superior contra la corrosión y mejor adherencia de la pintura, y la fosfatación de manganeso se prefiere por su lubricidad y uso en aplicaciones con desgaste, como engranajes y sujetadores.

3. ¿En qué consiste el proceso de fosfatización?

La fosfatización, o proceso de fosfatado, implica limpiar el metal, aplicar una solución de fosfato (por inmersión o pulverización), enjuagar y, en ocasiones, sellar la superficie. Esto forma un recubrimiento uniforme de fosfato que prepara el metal para la pintura u otros tratamientos posteriores.

4. ¿Se puede utilizar la fosfatización en metales distintos del acero?

Sí, aunque la fosfatización se aplica principalmente a aceros al carbono y de baja aleación, existen químicas especializadas que permiten recubrimientos fosfatados efectivos sobre aluminio y aceros recubiertos con zinc, ampliando así su uso en diversas industrias.

5. ¿Cómo elijo el tipo adecuado de recubrimiento fosfatado para mi aplicación?

La selección depende de la función y el entorno de la pieza: use fosfato de hierro en ambientes moderados y como base para pintura, fosfato de zinc para mayor resistencia a la corrosión y adherencia de pintura, y fosfato de manganeso para piezas que requieran lubricidad o protección contra desgaste. Consultar con un proveedor calificado garantiza la mejor opción para sus necesidades.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —