- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Qué es la pintura horneada? Revestimiento duradero y brillante para superficies metálicas automotrices

Time : 2025-11-30

Pintura horneada explicada para metales automotrices

¿Alguna vez te has preguntado por qué algunas piezas metálicas en los automóviles se ven profundas, brillantes y resisten mejor con el tiempo? Esa es la promesa detrás de la pintura horneada. En términos simples, pintar al horno significa aplicar el recubrimiento y luego añadir calor controlado para que la película desarrolle máxima resistencia y brillo. Históricamente, este método aparece como el acabado de pintura esmaltada horneada, un recubrimiento duro y brillante que se hornea para alcanzar sus propiedades, basado a menudo en resinas aglutinantes de alquídicas, melamina, epoxi, nitrato de celulosa o urea Resumen de esmalte horneado CAMEO . Hoy en día, tanto las operaciones OEM como las de reacabado utilizan etapas de pintura y horneado para lograr una apariencia duradera en superficies metálicas automotrices.

Qué significa pintura horneada en el sector automotriz

En la tienda, escucharás a los técnicos decir que necesitan hacer un ciclo de pintura de horno después de rociar. La idea es simple. El calor ayuda a que la película aplicada termine de formarse y alcance su rendimiento diseñado. A diferencia de los productos destinados a secarse al aire, el horneado requiere seguir las condiciones exactas especificadas por el fabricante de la pintura. Dichas instrucciones figuran en la ficha técnica del producto (FTE) y pueden especificar la temperatura como aire de cabina o como parte del sustrato. El método de medición, las ventanas de tiempo e incluso si se permite el secado forzado pueden diferir según el producto, así que siempre revise el TDS y cualquier información del servicio OEM antes de hornear.

- Alto brillo, aspecto uniforme

- Película dura, densa y dura

- Resistencia al desgaste de las piezas metálicas

- Consistencia del proceso cuando se sigue el TDS

Por qué el curado térmico mejora la durabilidad y el brillo

El calor expulsa los disolventes y otros volátiles y ayuda al aglutinante a formar una capa más uniforme y densa. Por eso, un esmalte horneado puede parecer más brillante y sentirse más resistente que uno similar seco al aire. Notará menos marcas de huellas y una mejor sujeción de los bordes cuando la película alcance la curadura completa. La clave es no adivinar en las horas o temperaturas. Siga el horario de la pintura para evitar una curación inferior o superior, y no sustituya el horario de cocción de otro producto.

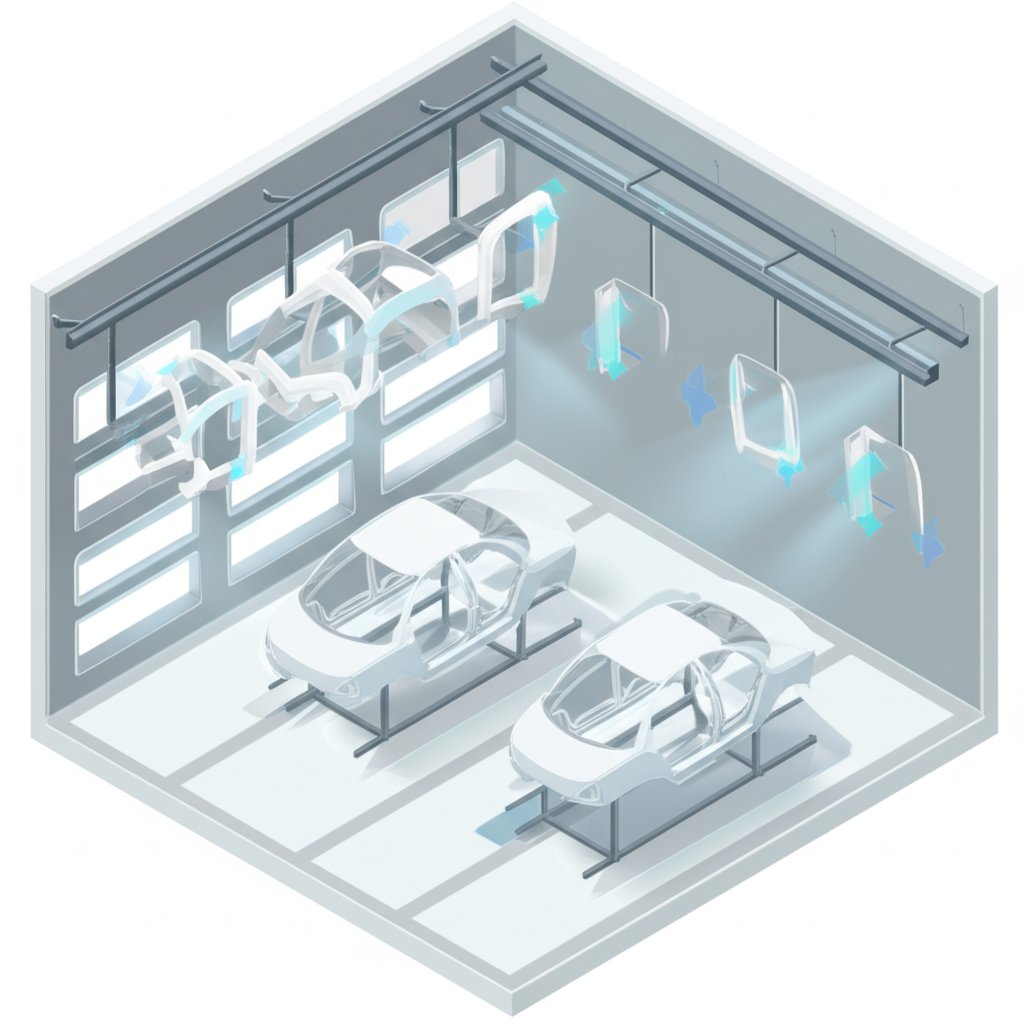

Donde se usan revestimientos horneados en vehículos

En el refinado, las capas transparentes a menudo se hornean según el TDS del producto para estabilizar el brillo y la dureza después de la fumigación. Más allá de los sistemas líquidos, muchas piezas metálicas como manijas de puertas, piezas de acabado, componentes debajo del capó, elementos de suspensión e incluso ruedas utilizan comúnmente recubrimientos en polvo que se aplican y luego se hornean para mayor durabilidad. Juntos, estos enfoques de pintura y horneado complementan diferentes tipos de pintura y necesidades de acabado de automóviles en todo el vehículo.

Idea de imagen: esquema de proceso simple que muestra limpiar > rociar > destellar > hornear > enfriar > inspeccionar.

La curación térmica es sobre una cocción controlada que desarrolla brillo y dureza. Siempre establezca su horario a partir del TDS o SDS del producto.

A continuación, vamos a mapear los fundamentos de la química, mostrar tablas de compatibilidad, y compartir guía horno que puede marcar en las páginas de consulta rápida.

La química curativa es comprensible

¿Suena complejo? Cuando pintas y horneas, estás acelerando la química que da a los acabados de los automóviles su dureza y brillo. El aglutinante es la estrella, y el calor ayuda a formar una red más estrecha y resistente. ¿Te preguntas de qué se hace pintura en este contexto? Piensa en un ligante de resina más pigmentos, disolventes y aditivos, con la química del ligante dirigiendo cómo funciona un horno.

Resinas y enlaces cruzados que benefician al hornear

Las diferentes familias de resinas curan de diferentes maneras. En resumen, los esmaltes horneados con alcidos se pueden combinar con resinas amino, los sistemas acrílicos a menudo se cruzan con melamina y los uretanos 2K se curan cuando un isocyanato reacciona con un poliol. Cada vía responde de manera única a la rampa del horno, al reposar y al enfriamiento, por lo que siempre siga el horario exacto en la Hoja de Datos Técnicos (TDS) del producto.

| Familia de resinas | Cómo funciona la curación de la horneada, catalizadores, sensibilidades |

|---|---|

| Esmaltes horneados de alquido | Los alcidos de aceite corto se cruzan comúnmente con formaldehído melamina durante la cocción para formar una película duradera. Las variantes de secado alquídico también pueden utilizar secadores de metales para promover la oxidación en el aire. La selección y modificación del alquido y el amino enlace cruzado son clave para las propiedades de la película. |

| Sistemas de 1K acrílico-melamina | El calor activa la condensación entre los grupos funcionales acrílicos y la melamina, produciendo una red densa y brillante ampliamente utilizada en revestimientos de automóviles. Estos sistemas están diseñados para hornear controlados en hornos de planta o de cabina. |

| uretanos de poliuretano 2K | El poliol + isocianato reaccionan para formar enlaces de uretano. El horneado acelera la curación, pero la humedad también reacciona con el isocianato para formar poliurea y CO2, por lo que los componentes y el aire deben controlarse para la humedad. Mantenga el equipo seco y confíe en la ventana de horneado especificada Humectancia en revestimientos de poliuretano 2K. |

Cómo el calor cambia las propiedades de la película

El calor hace dos cosas a la vez. Evitan los volátiles y aumentan la densidad de los enlaces cruzados. Es por eso que una horneada puede convertir una película recién rociada en un revestimiento duro, brillante y resistente a los químicos. En talleres de pintura de alto rendimiento, los hornos convierten capas húmedas en películas duraderas como parte de una secuencia controlada que apoya la apariencia y el rendimiento de corrosión Revisión de revestimiento y curado para el sector automotriz .

- Resistencia a los arañazos y mares más elevada

- Mejor retención de brillo con el tiempo

- Mejora de la resistencia a los combustibles, disolventes y sal de carretera

- Los bordes más estables y las formas complejas una vez que se curaron completamente

Cuando los sistemas de secado por aire no son suficientes

Comparar el esmalte con la laca ayuda. Las construcciones de estilo laca dependen principalmente de la pérdida de disolvente, mientras que las películas de esmalte horneadas están diseñadas para cruzarse con el calor. Los productos de automóviles secos por aire pueden funcionar bien para piezas pequeñas y reparaciones menores, pero cuando se necesita dureza repetible, resistencia química y rendimiento en acero o aluminio, a menudo se prefiere el curado de horneado en procesos de estilo OEM. Si se pregunta de qué pintura de automóvil se hace para estos resultados, la elección del aglutinante es central. En términos simples, lo que es la pintura hecha de lo que hace que la cocción sea eficaz es la química de la resina diseñada para reaccionar bajo calor.

A continuación, pasamos de las moléculas a la práctica, mapeando la pila de capas completas y el pretratamiento para que su sistema listo para cocinar se une y proteja como se pretende.

Estaca de capas y pretratamiento para el sistema de pintura automotriz listo para cocinar

Cuando miras una capucha que brilla en el espejo, ¿qué hay debajo de ese brillo? Una pila de capas diseñadas para unir, proteger y luego hornear a máximo rendimiento. En la industria automotriz, una pila típica en acero o aluminio incluye un revestimiento de conversión, un primer de electrocoat, un primer de superficie, la capa base de color y una capa protectora transparente. El recubrimiento de conversión se forma por reacción química en la superficie del metal y aumenta tanto la resistencia a la corrosión como la adhesión de la pintura, mientras que el electrocoat agrega una cobertura uniforme antes de los pasos de pulverización.

De metal desnudo a capa clara

Capa por capa, aquí está el flujo que verá en un sistema de pintura de automóviles moderno. El revestimiento de conversión prepara el metal y crea un perfil de anclaje. El electropelícula, aplicada por electrodeposición, crea una película continua resistente a la corrosión. Primers nivel y proporcionar resistencia a las astillas. La capa base para automóviles proporciona color y efectos. La capa transparente se cierra en brillo y resistencia al clima. En común pintura en dos etapas , la base y el claro se escenifican con destellos definidos y luego se hornean según el TDS del producto.

En cuanto a las opciones de primeras, las más comunes tipos de pintura de primer para automóviles los productos de primeras de poliéster saturado que se encuentran en los segmentos de los fabricantes de equipos originales incluyen los primeras de poliéster saturado, los alquidos epoxi modificados para su resistencia a la adhesión y la corrosión y los poliéster modificados con uretano, junto con las dispersiones de Estas categorías también se relacionan con la forma en que las tiendas discuten tipos de primeras para automóviles o tipos de primer para automóviles .

Fundamentos del pretratamiento y de la adhesión

La calidad del pretratamiento determina lo bien que dura todo lo que está encima. Los recubrimientos de conversión a base de fosfato y de zirconio más recientes mejoran la resistencia a la corrosión y la adhesión al crear una superficie reactiva. Las tecnologías Zr han ganado fuerza como opciones más ecológicas y para soportar cuerpos de múltiples materiales con más aluminio, mientras que la pila general sigue siendo importante para la durabilidad, no solo los avances de conversión de recubrimiento de paso de pretratamiento y la perspectiva del sistema. No confundir con primer de recubrimiento transparente con la capa transparente de capa transparente. Los primeros suelen ser capas de construcción pigmentadas, mientras que el transparente es la película protectora superior.

- Limpieza de grasa o alcalina según las instrucciones del sistema

- Abrade sólo si el sistema de pintura lo permite

- Elimine el polvo a fondo

- Limpiezas con disolvente aprobadas

- En el caso de los animales de las especies de la subespecie A, el valor de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba de la prueba

- La máscara debe estar limpia y segura.

- Se debe permitir que la temperatura del sustrato se iguale antes de rociar

Siempre ajuste las etapas de encendido y horneado desde el TDS del producto.

Compatibilidad de hornear en todas las familias de pinturas

| Familia de pinturas | Compatibilidad con el horno | Tratamiento previo recomendado | Usos típicos | Ventajas / desventajas |

|---|---|---|---|---|

| Capa de base de origen acuático | Seco físico luego claro se hornea | Conversión de fosfato o Zr + electrocoating | Capa de color en pintura de 2 etapas en paneles metálicos | Buena apariencia y orientación metálica cuando se formula; depende de transparencia para su durabilidad |

| las capas superiores para hornos de acrílico/melamina de 1K | Estufas de alta temperatura por TDS | Conversión de fosfato o Zr + electrocoating | Las capas superiores y claras brillantes en las líneas OEM | Alto brillo y durabilidad; necesita ventana de horneado controlada |

| el poliuretano 2K se limpia | La cocción asistida acelera la curación | Conversión de fosfato o Zr + electrocoating | Capa de base para automóviles | Resistencia a los productos químicos y a los arañazos; la gestión de la humedad es fundamental |

| Esmaltes horneados de alquido | Estufas de temperatura moderada a alta | Conversión de fosfato o Zr + electrocoating | Partes metálicas seleccionadas y acabados tradicionales | Películas duras y aspecto clásico; curación más lenta que los sistemas modernos |

Instrucciones: insertar temperaturas de curado explícitas y permanecer sólo cuando se cite en la documentación de TDS o de acabado OEM del producto específico. De lo contrario, se deben conservar descriptores cualitativos.

A continuación, vamos a poner en práctica estas opciones de pila mediante la selección de un horno, leer los horarios de horno, e integrar cabina, flash, y horno etapas sin defectos.

Horarios de hornos y hornos de horno que dan resultados

¿Listo para convertir la pila de capas en un brillo real y repetible? El horno de pintura adecuado y un horario disciplinado hacen que hornear con pintura sea predecible, incluso cuando las partes varían en tamaño y grosor.

Elegir el horno adecuado para los metales del automóvil

La mayoría de las líneas de acabado y piezas dependen de la convección para obtener un flujo de calor y aire uniforme alrededor de perfiles complejos. Busque un horno de pintura automotriz que ofrezca una temperatura uniforme en la pieza, flujo de aire ajustable, controles PLC o HMI con rampas PID, registro de datos opcional e interbloqueos de seguridad y purga compatibles con NFPA. Asistencia IR puede ayudar a precalentar piezas de alta masa antes de la curación principal Características y controles del horno de convección Spray Tech .

- Capacidad y espacio libre para partes

- Uniformidad de temperatura en la pieza

- Arquitectura del flujo de aire y boquillas ajustables

- Control, rampas de detección de PID y registro de recetas/datos

- Asistencia IR para secciones pesadas

- Integración de lotes y transportadores

- Sistemas de seguridad conformes con la NFPA o la OSHA

Cómo leer y aplicar los horarios de cocción

No lo adivines. Utilice el TDS del producto para subir, permanecer y enfriarse. El calor agresivo demasiado pronto puede atrapar el disolvente y crear explosión de disolvente; los ciclos de horneado controlados, una buena ventilación y la ayuda de IR mitigan ese riesgo de causas y prevención de explosión de disolvente. El objetivo cuando curas pintura en ciclos de horno es una película densa y brillante sin volatiles atrapados.

| Familia de pinturas | Requisitos de la luz de flash | Rango de horneado recomendado | Tiempo de permanencia | Notas |

|---|---|---|---|---|

| Limpiezas y revestimientos de líquido | Utilice el flash de la cabina para ventilar los disolventes por TDS/SDS | Por TDS | Por TDS | Las rampas uniformes ayudan a estabilizar la apariencia |

| Esmalte horneado de alcido | Permitir un destello adecuado por TDS | Por TDS | Por TDS | Las piezas de gran masa pueden beneficiarse del precalentamiento IR |

| Recubrimiento en polvo | Gel y luego curación completa por TDS | Por TDS | Por TDS | El flujo de aire y la uniformidad son críticos en los bordes |

Instrucciones: insertar temperaturas y tiempos exactos sólo de la documentación TDS del producto o del fabricante original.

Integrando las etapas de la cabina, el flash y el horno

En la práctica, usted rociará, destella, curará, y luego se enfriará. Las cabinas climatizadas proporcionan modos definidos que apoyan este flujo. El flash ayuda a liberar disolventes antes de la siguiente capa o curación final. Durante la curación, la cabina mantiene una temperatura preestablecida y no debe entrar. Después de curar, deje que el enfriador automático funcione y nunca apague la energía antes de tiempo, lo que puede impedir que la cámara se enfríe adecuadamente en modos de cabina caliente y guía de enfriamiento. Cuando horneas un coche o un soporte de soportes, espacia las piezas para que el aire fluya y evita la sobrecarga. Para hornear en una cabina compacta, se notarán mejores resultados cuando la masa de la pieza, las rutas de flujo de aire y la disciplina del horario trabajen juntos.

Diagrama de flujo del proceso: rociar > encender > horno de carga > hornear > enfriar > inspeccionar.

Establezca la rampa, permanezca y enfriarse desde el TDS y registre su perfil de horno.

Luego, traducimos estas opciones en un SOP paso a paso que puede publicar en la cabina para obtener resultados consistentes al hornear paneles de automóviles y piezas pequeñas.

Cómo pintar paneles de automóviles con un proceso de horneado SOP

¿Listo para convertir sus ajustes de horno y cabina en resultados repetibles? Si usted está buscando pintura para automóviles cómo que realmente minimiza el trabajo de reelaboración, publicar este SOP en el stand. Se pasa por el proceso de pintura automática de preparación a hornear para que sepa cómo pintar paneles de automóviles y piezas pequeñas con confianza.

SOP paso a paso para revestimientos para automóviles curados en horno

- [ ] Limpiar el sustrato en un lugar ventilado y mantener los recipientes cerrados cuando no se utilicen. Mantenga la ventilación de su cabina y de su sala de mezcla para reducir la contaminación y las emisiones Mejores prácticas del Departamento de Medio Ambiente y Protección Ambiental (Department of Environmental Protection and Safety) para el acabado automático .

- [ ] Compruebe el perfil de la superficie y el pretratamiento por su sistema de pintura. Elimine el polvo, limpie con disolvente y aplique cuidadosamente antes de la aplicación, como se especifica para muchas capas transparentes.

- la máscara está limpia. Mantenga los pisos, paredes y estantes libres de exceso de rociado para evitar la contaminación del horno. Inspeccione y reemplace los filtros de la cabina según lo previsto y mantenga el horno limpio para obtener resultados consistentes en las prácticas de mantenimiento de la cabina y el horno.

- [ ] Mezclar los materiales estrictamente según el TDS del producto. Por ejemplo, una clara de cocción de 2K enumera una mezcla de 2: 1 con un activador y una vida útil de 2 4 horas a 70 F y 50% RH. También especifica una ventana de construcción de película seca objetivo para la orientación de la TDS de ejemplo de durabilidad.

- configure su kit de pintura automática por fabricante de armas y TDS. Se recomienda HVLP o equivalente para la eficiencia de transferencia y la reducción de emisiones, y algunos claros 2K especifican puntas de 1,21,4 mm con presiones definidas. Realice toda la fumigación en una cabina filtrada y mantenga a los pintores entrenados y protegidos de las mejores prácticas de EPA DfE.

- [ ] Aplicar primer, luego flash por TDS. Aplicar el color base, flash, luego aplicar claro en capas fluidas a la distancia prescrita del arma para evitar la captura de aire según las instrucciones del producto ejemplo guía TDS.

- mueve las piezas para hornear. Respeten las tasas de rampa y permanezcan. Controlar la temperatura del horno con controles y sensores calibrados para evitar defectos y curado insuficiente, y permitir un enfriamiento controlado antes de manejar el mantenimiento y el control de temperatura.

- [ ] Desenmascarar después de enfriarse y realizar la inspección final. Si utiliza pintura de pulverización de latas de automóviles para soportes pequeños o paneles de baja, todavía pulveriza en una cabina o estación de preparación para controlar las emisiones y sobre-pulveriza las mejores prácticas de EPA DfE.

Nunca sustituya el horario de cocción de otra marca, siempre siga el TDS exacto para el sistema en la superficie.

Flash y revestimiento de ventanas que protegen la calidad de acabado

Suena obvio, pero aquí es donde muchos trabajos van mal. Sigue el flash específico, recuarte y cura las ventanas de tu producto. Por ejemplo, una limpieza de horneado especifica 515 minutos de flash entre capas, un límite crítico de recubierto de 60 minutos a 70 F, una fuerza seca de 30 minutos a 140 F, libre de polvo en 3045 minutos, y una ventana de arena o entrega después de enfriar, junto con un rango de Utilice estos sólo como ejemplos de las reglas de TDS de su producto.

- Si no se aplica una ventana de recovo, siga las instrucciones del producto y vuelva a aplicar.

- Cuando aprenda a pintar automáticamente con ayuda de hornear, establezca temporizadores visibles para que hagan parpadear constantemente.

- Mantenga una hoja de trucos de una página de las ventanas de su sistema como parte de su rutina de pintura de un vehículo.

Inspección y documentación

- Documentar las proporciones de mezcla, los números de lotes, las condiciones ambientales, los tiempos de encendido y el programa de horno utilizado. Los registros de registro y calibración continuos ayudan a mantener el cumplimiento y a reducir el mantenimiento y la documentación de defectos.

- Compruebe su apariencia bajo una iluminación constante. Verificar la construcción de la película cuando se especifique en la DST antes de la entrega.

- El EPP y las prácticas de cabina importan. Realizar todas las operaciones de pulverización en una cabina filtrada, utilizar HVLP o equivalente y mantener la formación y los registros para alinearse con las regulaciones Mejores prácticas del Departamento de Medio Ambiente y Protección Ambiental .

Errores Comunes Que Debes Evitar

- Desengrasamiento deficiente o adhesión inadecuada que siembra polvo en el claro.

- No hay suficiente flash que atrape el disolvente antes de hornear.

- Los soportes sobrecargados y el flujo de aire no uniforme que producen una curadura desigual.

- Ignorar los límites de construcción de la película del producto o la configuración de la punta en el TDS.

Imagínese publicar esta lista de verificación donde mezcla y rocía, notará menos sorpresas y resultados más limpios. A continuación, solucionaremos los defectos de la etapa de cocción y reforzaremos el control de calidad para que cada trabajo salga con un brillo y adhesión consistentes.

Control de Calidad y Prevención de Defectos en Acabados Horneados

¿Ve ondulaciones, ampollas o manchas mates después del horneado? La buena noticia es que la mayoría de los defectos en los acabados de pintura automotriz se pueden prevenir con algunas verificaciones disciplinadas antes y después del horno.

Defectos Relacionados con las Etapas de Horneado y Cómo Prevenirlos

La naranja suele deberse a la viscosidad y al manejo del disolvente. Cuando el material es demasiado espeso, las gotas no fluyen juntas y la película permanece texturizada; un exceso de disolvente o una liberación deficiente también pueden alterar la película, cambiar el brillo o incluso formar ampollas. Controle la viscosidad, la adición de disolvente y la técnica de aplicación para evitar estos resultados, así como siga las recomendaciones de prevención.

- Ajuste el reductor y la viscosidad según la ficha técnica del producto y las condiciones de la cabina.

- Respete los tiempos de evaporación para que los volátiles puedan escapar antes del calor.

- Aplique capas uniformes y evite acumular recubrimientos gruesos.

- Cargue las piezas dejando espacio para la circulación de aire; no sobrecargue los bastidores.

Ventajas de los sistemas de horneado en repintura

- Brillo y dureza repetibles cuando se siguen los tiempos de horneado y evaporación.

- Retorno más rápido al servicio en comparación con muchos métodos de secado al aire.

- Ayuda a obtener resultados consistentes en diferentes tipos de acabados de pintura automotriz.

Desventajas en comparación con el secado al aire

- Requiere capacidad del horno, uniformidad y disciplina en el proceso.

- Más sensible a las ventanas de flash perdidas y a la densidad de carga.

- Pasos adicionales para documentación y verificación de perfiles del horno.

Puntos de inspección antes y después del horno

- Medición de DFT: Verifique el espesor de la película seca con el medidor adecuado. El método de desprendimiento magnético se utiliza comúnmente en acero; los medidores de corriente de Foucault miden recubrimientos no conductores sobre sustratos no magnéticos como el aluminio. Seleccione y calibre los instrumentos según el procedimiento descrito en la descripción general de pruebas de DFT.

- Brillo y textura: Inspeccione los paneles metálicos pintados con brillo bajo iluminación constante; busque una aplicación uniforme y mínima textura.

- Verificación de adherencia: Donde esté autorizado, realice una verificación de adherencia según el método de su taller y las instrucciones del producto.

- Cobertura de bordes: Confirme la cobertura en bordes, uniones y áreas de alta masa.

- Registro de datos: Registre las proporciones de mezcla, tiempos de secado intermedio, programa del horno y colocación de las piezas.

Un tiempo corto o ausente de secado intermedio aumenta el riesgo de atrapamiento de disolvente durante la cocción; incluya tiempo de secado intermedio.

Cuándo lijar y volver a aplicar frente a decapar

- Lije y vuelva a aplicar cuando los defectos sean superficiales y la película haya alcanzado la cura completa según lo indicado en la hoja técnica. Lije ligeramente hasta obtener polvo, perfeccione la textura naranja y reaplique dentro del intervalo recomendado para la repintura.

- Decape y comience de nuevo cuando observe ampollas generalizadas, desprendimiento entre capas o problemas sistémicos de adherencia en varios paneles. Use protección de enmascarado, luego seleccione un método adecuado de eliminación como decapado químico, lijado controlado o chorro de abrasivo; gestione los riesgos como la sensibilidad de plásticos o fibra de vidrio y la posible deformación de metales con consejos para la eliminación de pintura automotriz mediante chorro.

Ya sea que construya coches con acabados de pintura de nivel para exposiciones o retoces para vehículos diarios, estos puntos de control ayudan a estabilizar la apariencia en diferentes tipos de acabados de pintura automotriz. A continuación, comparamos el curado al horno con el secado al aire y la pintura en polvo para que pueda elegir la opción adecuada para sus tipos de acabados de pintura automotriz.

Curado al horno vs secado al aire vs pintura en polvo para pintura automotriz en aerosol

¿No está seguro de qué método de acabado se adapta mejor a su pieza? Imagine que tiene soportes de acero, una cubierta de aluminio y un plazo ajustado. ¿Debe hornear, secar al aire o aplicar recubrimiento en polvo? Use esta guía comparativa para asociar el proceso con el rendimiento sin tener que adivinar.

Cuándo elegir el curado al horno en lugar del secado al aire

Los recubrimientos líquidos curados al horno destacan por su velocidad y consistencia. El calor reduce los tiempos de secado y ayuda a que la película desarrolle dureza y adherencia en un entorno más controlado. Esto se traduce en una mayor durabilidad y tiempos de entrega más rápidos. Las desventajas son el equipo necesario, el consumo de energía y la necesidad de operarios capacitados. Por el contrario, el secado al aire es sencillo y flexible, con menores requerimientos iniciales de equipo, pero lleva más tiempo, es más sensible a la temperatura, la humedad y el polvo, y aumenta el riesgo de contaminación. El secado al aire es adecuado para trabajos pequeños, retoques caseros y espacios sin hornos, mientras que el curado al horno permite un mayor rendimiento profesional y acabados más resistentes visión general: secado al aire vs. horneado .

Elegir entre los diferentes tipos de pintura automotriz también es importante. Los sistemas de uretano son conocidos por su durabilidad, y muchas líneas de OEM utilizan capas base a base de agua con una capa transparente encima, que se combinan bien con etapas de horneado controladas. Si está comparando tipos de pintura para automóviles como uretano, esmalte acrílico o a base de agua, alinee el método de curado con la hoja técnica del producto (TDS).

Recubrimiento en Polvo Versus Horneado Líquido en Geometrías Complejas

El recubrimiento en polvo aplica una película gruesa, uniforme y muy duradera con pocos o ningún compuesto orgánico volátil (VOC), y a menudo se puede recuperar el exceso de pulverización. Destaca en piezas metálicas que toleran el calor y se benefician de un acabado resistente. Las limitaciones incluyen mayores necesidades iniciales de equipo, dificultad para lograr capas muy delgadas e incompatibilidad con sustratos sensibles al calor. La pintura líquida sigue siendo versátil en más materiales, ofrece un control fino sobre películas delgadas y efectos de color, y generalmente requiere una inversión inicial menor, pero implica el uso de disolventes y normalmente es menos duradera que el recubrimiento en polvo en entornos agresivos: comparación entre pintura en polvo y líquida.

| Proceso | Durabilidad | Retención de brillo | Cobertura en bordes | Posibilidad de reprocesamiento | Enmascarado | Controles ambientales | Casos típicos de uso automotriz |

|---|---|---|---|---|---|---|---|

| Pintura líquida curada al horno | Mayor dureza y adhesión mediante calor | Alta con barnices modernos de uretano | Películas delgadas y controlables adecuadas para bordes afilados | Seguir la hoja técnica de pintura líquida para lijado y repintado | Cintas y películas estándar | Ventilación y horno; las emisiones de VOC dependen del producto | Paneles de carrocería, molduras y soportes que requieren rápida entrega |

| Pintura líquida de secado al aire | Buena, pero más sensible a las condiciones ambientales | Depende del tipo de pintura y de las condiciones del ambiente | Similar a la pintura líquida horneada con una aplicación adecuada | Reparación estándar de líquidos según la hoja técnica | Cintas y películas estándar | Muy sensible a la temperatura, humedad y polvo | Piezas pequeñas, retoques, uso doméstico, áreas sin hornos |

| Recubrimiento en polvo | Acabado muy duradero, grueso y uniforme | Excelente; amplia gama de texturas y brillos | Películas más gruesas; los bordes muy finos pueden ser difíciles | Varía según el sistema; planifique la ruta del proceso | Utilice enmascaramiento y sujeción adecuados al proceso | Proceso de bajo VOC; requiere horno de curado | Soportes metálicos, piezas bajo el capó, ruedas, molduras |

Consideraciones de productividad, energía y espacio en planta

Piense de forma práctica. El curado térmico requiere un horno o cabina climatizada y personal capacitado, pero mejora el tiempo de ciclo y la consistencia en comparación con el secado al aire. El secado al aire minimiza el equipo necesario, pero alarga los tiempos programados. Las líneas de pintura en polvo requieren equipos especializados y hornos de curado, pero ofrecen un acabado duradero y eficiente con mínimos compuestos orgánicos volátiles (VOC). Si está utilizando pintura automotriz en aerosol o incluso una lata de pintura para automóvil para trabajos menores, el secado al aire puede ser suficiente. Para paneles de producción y piezas de alto desgaste, un proceso de curado térmico o pintura en polvo suele ser más rentable. En todos estos tipos de pinturas, siempre confirme el curado y la compatibilidad en la hoja técnica del producto (TDS).

- Tipo de sustrato y tolerancia al calor

- Geometría de la pieza y espesor de película objetivo

- Brillo objetivo y norma de apariencia

- Cumplimiento de VOC y capacidad de ventilación

- Velocidad de línea, tiempo takt y plan de retrabajo

- Disponibilidad del horno y espacio en planta

Si está evaluando conjuntamente los tipos de pintura para automóviles y el proceso, la siguiente sección explica cómo evaluar a socios integrados que puedan realizar el pretratamiento, la pintura y la validación de horarios de curado bajo un mismo techo.

Asociarse para el éxito del recubrimiento horneado integrado

Elegir un socio para recubrimientos horneados y piezas metálicas puede parecer complejo. Cuando necesita durabilidad, brillo y documentación lista para el lanzamiento, el equipo adecuado marca la diferencia.

Qué buscar en un socio de recubrimiento horneado

Comience con aspectos fundamentales que pueda verificar. Notará arranques más rápidos y menos sorpresas cuando estos requisitos estén cumplidos.

- Sistema de calidad IATF 16949 con capacidad PPAP y control claro de documentos.

- Horarios de curado derivados de la hoja técnica (TDS) o la ficha de seguridad (SDS) del producto, no de recetas genéricas, y mantenidos bajo control de revisión.

- Capacidad del horno de pintura automotriz adecuada a sus piezas, más mapeo de uniformidad y registro en tiempo real de temperatura. Un perfilado avanzado del horno que rastrea la temperatura máxima del metal y el tiempo dentro del intervalo deseado ayuda a validar el curado y puede agilizar las pruebas mediante métodos de un solo paso, como se describe en la visión general del perfilado y validación de hornos.

- Opciones internas de pretratamiento y acabado para garantizar adherencia y resistencia a la corrosión integradas desde el diseño, no añadidas posteriormente.

- Soporte en el diseño de accesorios, enmascarado y bastidores para lograr una cobertura uniforme en los bordes y un rendimiento repetible.

- Trazabilidad desde la materia prima hasta la pieza terminada, con números de lote registrados y datos de curado documentados.

- Entrega rápida de muestras y comunicación clara sobre viabilidad, especialmente para geometrías complejas.

- Si usted es un consumidor que se pregunta dónde pintar mi coche o dónde puedo pintar mi coche, elija un servicio de pintura de vehículos o taller de pintura de coches con cabina de secado y procedimientos de curado documentados. Si se pregunta dónde debería pintar mi coche, pida ver los registros de su horno y sus estándares de acabado.

Desde una perspectiva de producción de pinturas automotrices, las líneas automáticas de pintura de vehículos y los controles disciplinados de hornos aumentan la consistencia y reducen el retrabajo.

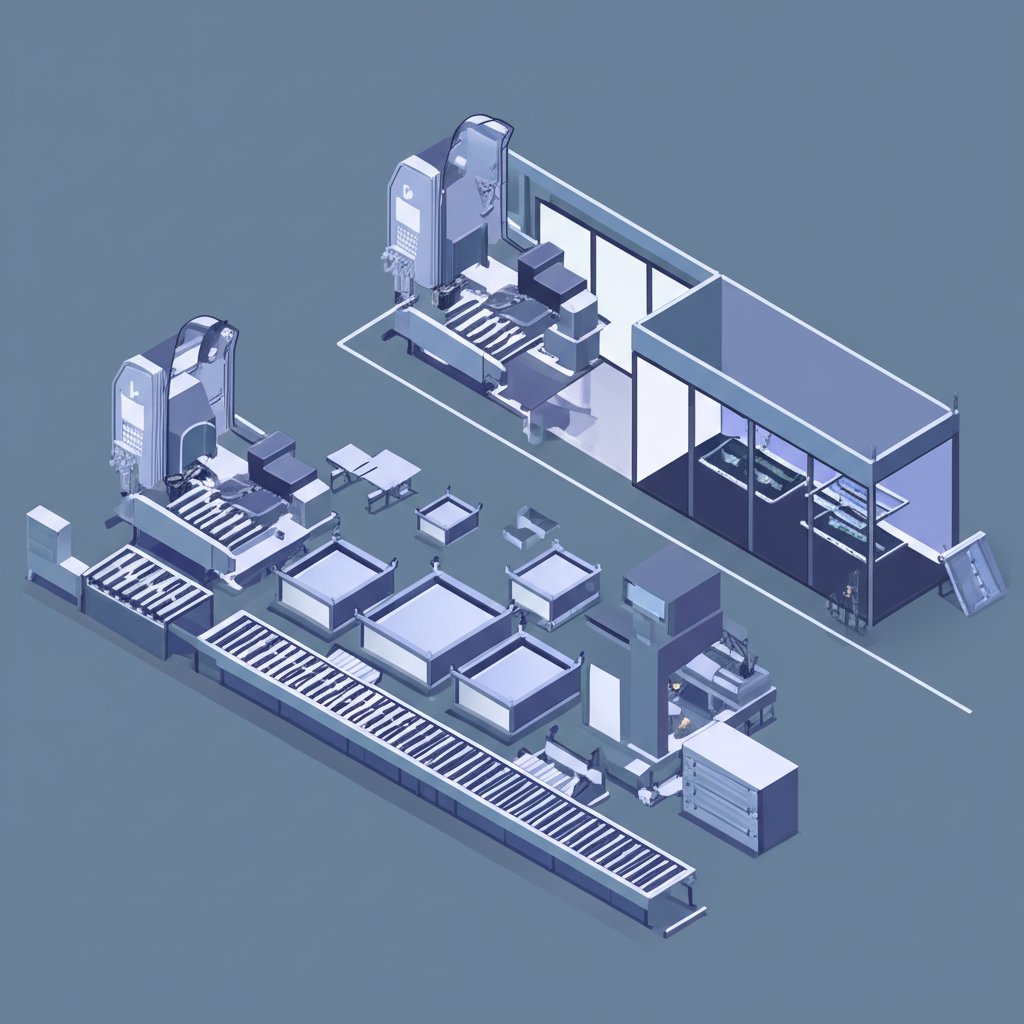

Integración del pretratamiento y pintura en la fabricación

¿Por qué gestionar múltiples proveedores cuando uno solo puede troquelar, mecanizar, pretratar, pintar y ensamblar según la misma especificación? El flujo integrado reduce las interacciones, el riesgo de contaminación y las pérdidas de programación. También mejora los ciclos de retroalimentación entre el diseño de piezas, sujeción y parámetros de horneado.

Un ejemplo de este enfoque integrado es Shaoyi, que ofrece soluciones integrales para metales automotrices, incluyendo troquelado, mecanizado CNC, tratamientos superficiales como fosfatado, recubrimiento electrolítico, recubrimiento en polvo y pintura pulverizada, además de ensamblaje e inspección de calidad, todo bajo un sistema de calidad certificado según IATF 16949 Procesamiento metálico y acabados superficiales integrados de Shaoyi . Esa combinación ayuda a alinear el pretratamiento, la selección de recubrimientos y la programación del horno desde el prototipo hasta la producción en masa.

PPAP más rápido y lanzamiento con un solo proveedor

La velocidad de lanzamiento depende de documentación en regla y capacidad comprobada del proceso. Un proveedor familiarizado con PPAP puede organizar garantías de presentación de piezas, estudios de capacidad y auditorías de procesos escalonadas, manteniendo al mismo tiempo una calidad constante entre lotes y sitios. Un enfoque estructurado de PPAP reduce riesgos, aclara requisitos y facilita la validación más fluida de la producción Beneficios de la lista de verificación de auditoría PPAP .

- Shaoyi certificada por IATF, procesamiento integrado de metales y tratamientos superficiales para acabados curados al horno

- Alineación con estándares de repintura OEM o internos y horarios de curado documentados

- Informes de validación del horno y capacidad de registro de temperatura en tiempo real

- Prototipado rápido a escala de producción con calidad constante

- Opciones de pretratamiento validadas, adaptadas a su sustrato y objetivos de corrosión

- Trazabilidad, control de lotes y datos de curado adjuntos a cada envío

- Planes de sujeción y enmascaramiento que favorecen la apariencia y el tiempo de ciclo

Elija socios que puedan demostrar su curado, documentarlo y repetirlo cuando aumenten los volúmenes

Si necesita un socio integrado y auditado para llevar componentes metálicos automotrices con recubrimiento horneado desde el prototipo hasta la producción, revise los servicios de Shaoyi e inicie una conversación sobre requisitos, perfilado de hornos y documentación.

Preguntas frecuentes sobre pintura horneada para metal automotriz

1. ¿Cuál es el recubrimiento más resistente para metal?

La resistencia depende de la pieza y del proceso. Para muchas piezas metálicas automotrices, el recubrimiento en polvo proporciona una película gruesa y resistente. En paneles de carrocería, un barniz de uretano bicomponente horneado sobre una base compatible puede ofrecer una excelente resistencia química y retención del brillo. Los recubrimientos tipo cerámico son muy duros, pero normalmente se utilizan como capas superiores en lugar de capas de color principales. Elija según el sustrato, la geometría, la capacidad de curado y la ficha técnica del producto (TDS).

2. ¿Cuál es el acabado de pintura más duradero para metal?

En metales automotrices, una pila bien preparada con recubrimiento de conversión o e-recubrimiento, base de color y un claro de uretano curado al horno es un método comprobado para obtener un acabado duradero y brillante. Para soportes y piezas bajo el capó, a menudo se selecciona el recubrimiento en polvo por su durabilidad. Sea cual sea su elección, la durabilidad proviene de un pretratamiento correcto y de seguir estrictamente las instrucciones del documento técnico (TDS) para el secado rápido y el horneado. Un acabado clásico de pintura esmaltada horneada sigue siendo válido para ciertas piezas, pero generalmente los uretanos modernos ofrecen mejor rendimiento general.

3. ¿Es necesario hornear la pintura automotriz o puedo dejarla secar al aire?

Puede dejar secar al aire algunos sistemas, pero los métodos de pintura con horneado aumentan la dureza, la resistencia química y la capacidad de producción. El secado al aire puede ser adecuado para piezas pequeñas y retoques cuando el tiempo y el equipo son limitados. Cuando necesita brillo consistente, tiempos de entrega más rápidos y resultados repetibles, se prefiere un programa de horneado controlado según el documento técnico (TDS).

4. ¿Qué debo buscar en un proveedor de recubrimientos horneados?

Verifique un sistema de calidad como IATF 16949, pretratamiento interno, horarios de curado documentados derivados de la hoja técnica (TDS), mapeo de uniformidad del horno y registro en tiempo real de la temperatura. Busque capacidad de PPAP, trazabilidad y tiempos rápidos de entrega de muestras. Proveedores integrados como Shaoyi combinan fabricación, pretratamiento, pintura por pulverización, aplicación de polvo y validación del horno bajo un mismo techo, lo que reduce los traslados entre procesos y ayuda a mantener el cronograma de lanzamiento.

5. ¿Pueden los talleres pequeños utilizar un horno compacto para la pintura al horno?

Sí, siempre que las normas y la ventilación lo permitan. Un cabina de convección con modo de horneado o un horno pequeño para pintura automotriz puede curar de forma confiable pinturas horneadas, siempre que se controle el flujo de aire, el espaciado de la carga y las tasas de rampa. Siempre establezca las fases de rampa, permanencia y enfriamiento según la hoja técnica (TDS) del producto y registre el perfil de curado para garantizar consistencia.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —