- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Qué es el aluminio anodizado? Proceso, tipos y colores duraderos

Time : 2025-11-30

¿Qué es el aluminio anodizado?

Definición rápida de aluminio anodizado

«El aluminio anodizado es aluminio que ha sido tratado electroquímicamente para crear una capa de óxido dura, duradera y resistente a la corrosión, que forma parte del propio metal, no un recubrimiento sobre su superficie.»

¿Suena complejo? Analicémoslo. Cuando veas una laptop elegante, la fachada de un edificio moderno o una superficie de utensilios de cocina resistente a los arañazos, y te preguntes por qué se ve tan bien y dura tanto tiempo, probablemente estés viendo aluminio anodizado. Pero ¿qué es realmente el aluminio anodizado? En términos sencillos, es aluminio común que ha sido transformado mediante un anodizado proceso: un tratamiento de oxidación controlada que convierte la superficie del metal en una capa protectora, decorativa y altamente funcional.

Beneficios clave del aluminio anodizado

- Resistencia a la corrosión: La capa anódica protege al aluminio de la humedad y los productos químicos, evitando la corrosión y el deterioro por intemperie. A diferencia del aluminio sin tratar, el aluminio anodizado no desarrollará pátina ni se deteriorará en entornos agresivos.

- Resistencia al Desgaste: El aluminio anodizado es hasta tres veces más duro que el aluminio en bruto, lo que lo hace mucho más resistente a rayaduras y abrasión.

- Posibilidades de color: La estructura porosa de la capa anódica puede teñirse en una amplia gama de colores: desde plata natural hasta oro, negro, bronce y tonos personalizados. Estos colores están integrados en la superficie y no se astillarán, descascarán ni pelarán.

- Resistencia ligera: El aluminio anodizado pesa aproximadamente un 60 % menos que el acero inoxidable o el cobre, y sin embargo mantiene una resistencia impresionante, ideal para aplicaciones donde el peso es un factor importante.

- Ecológico y reciclable: El aluminio es 100 % reciclable, y el proceso de anodizado es respetuoso con el medio ambiente en comparación con muchos otros métodos de acabado.

¿Cómo se fabrica el aluminio anodizado?

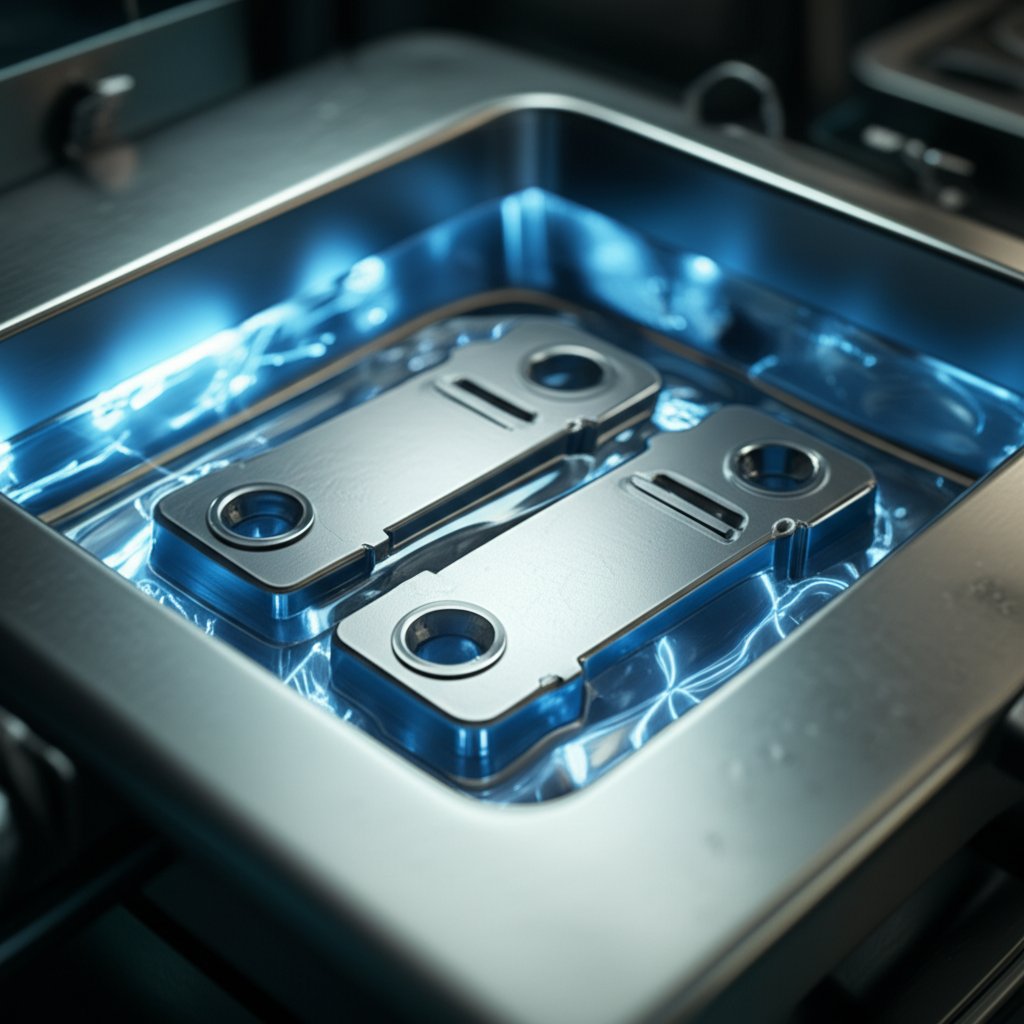

Imagine que el aluminio común se sumerge en un baño especial y se conecta a una corriente eléctrica. Esto desencadena un proceso llamado anodizado , donde el oxígeno del electrolito se une con la superficie del aluminio, formando una capa de óxido microscópica y organizada. A diferencia de la pintura o el recubrimiento, que se colocan encima del metal, esta capa forma parte del propio aluminio. ¿El resultado? Un acabado resistente, hermoso y duradero.

Cómo se diferencia la anodización de la pintura y el recubrimiento

| Método | Formación de la capa | Espesor típico* | Durabilidad |

|---|---|---|---|

| Anodizado | La capa de óxido crece a partir del aluminio base (integral, no aplicada) | 2,5–50,8 μm (0,0001–0,002 in.) | No se agrieta, descascara ni se pela; alta resistencia al desgaste y a la corrosión |

| Pintura | Recubrimiento orgánico aplicado sobre la superficie | Varía según el tipo; generalmente más grueso que la anodización | Puede agrietarse, rayarse o pelarse; reparación posible en campo |

| Enchapado | Capa metálica depositada en la superficie (por ejemplo, níquel, cromo) | Varía según el proceso | Puede pelarse o descascarillarse; puede ofrecer resistencia decorativa o a la corrosión |

Entonces, al comparar aluminio anodizado vs aluminio (liso, sin tratar), notarás que el metal anodizado es más resistente, más atractivo y mucho más resistente a los elementos.

Usos comunes desde electrónica hasta arquitectura

¿Dónde encuentras aluminio anodizado en la vida real? La respuesta: ¡en todas partes! Su combinación única de durabilidad y flexibilidad de diseño lo convierte en un material preferido para:

- Laptops, teléfonos inteligentes y carcasas electrónicas (por resistencia a rayaduras y estética)

- Paneles arquitectónicos, muros cortina y fachadas de edificios (por belleza resistente a las inclemencias del tiempo)

- Acabados automotrices, marcos de bicicletas y equipos para exteriores (por su ligereza, resistencia y protección contra la corrosión)

- Electrodomésticos de cocina, utensilios de cocina y decoración del hogar (por su fácil limpieza y color duradero)

En resumen, el aluminio anodizado no es solo un acabado, es una transformación que desbloquea nuevos niveles de rendimiento y estilo para todo, desde maquinaria industrial hasta los dispositivos que llevas en el bolsillo.

Cómo el proceso de anodizado convierte el aluminio en una superficie duradera y colorida

¿Qué ocurre durante el proceso de anodizado?

¿Alguna vez te has preguntado cómo anodizar aluminio para que sea resistente y atractivo? El secreto radica en una transformación electroquímica paso a paso. A continuación, se muestra un recorrido simplificado del proceso de anodizado que los fabricantes utilizan para crear desde paneles arquitectónicos hasta carcasas de teléfonos inteligentes:

- Limpieza y desoxidación :La pieza de aluminio se limpia primero con un detergente alcalino caliente (aproximadamente 145°F) para eliminar aceites y contaminantes. A continuación, se enjuaga y a menudo se graba en una bañera de sosa cáustica, lo que proporciona a la superficie un acabado mate uniforme. Sigue un paso de eliminación de barros en una solución ácida, que elimina partículas no deseadas de la aleación.

- Montaje (Sujeción): La pieza limpia se monta sobre bastidores para garantizar una conexión eléctrica sólida y una exposición uniforme durante la anodización.

- Anodizado en Electrolito Ácido: El aluminio montado se sumerge en un baño de electrolito ácido, comúnmente ácido sulfúrico con una concentración de alrededor del 15 %. Se aplica corriente continua (CC), con el aluminio como ánodo (terminal positivo) y el tanque como cátodo (terminal negativo). Aquí es de donde proviene el término anodizado proviene: la pieza se convierte en el ánodo.

- Formación de Poros y Crecimiento del Óxido: A medida que fluye la corriente, los iones de oxígeno con carga negativa (aniones) del electrolito migran hacia la superficie del aluminio, reaccionando para formar una capa gruesa y porosa de óxido de aluminio. A nivel microscópico, este óxido crece tanto hacia afuera desde el aluminio como ligeramente hacia adentro, creando una red de poros verticales que posteriormente pueden aceptar tintes o agentes colorantes.

- Coloración opcional: Si se desea color, la pieza se sumerge en un baño de tinte (para obtener una amplia gama de colores) o se coloca en una solución de sales metálicas para coloración electrolítica (como bronce o negro). Los tintes o iones metálicos llenan los poros abiertos de la capa de óxido, resultando en acabados vibrantes y resistentes al desvanecimiento.

- Sellado: El paso final y crítico es el sellado. La pieza se sumerge en agua desionizada caliente o en un sellador químico, lo cual hidrata y cierra los poros, atrapando el color y mejorando notablemente la resistencia a la corrosión. Los poros no sellados pueden provocar manchas y reducir la durabilidad.

La ciencia detrás de la anodización: ¿cómo funciona el anodizado?

Imagine el aluminio como un lienzo en blanco. Cuando se aplica voltaje en el baño ácido, los iones comienzan a moverse: los iones de oxígeno negativos (procedentes de la solución) se dirigen al aluminio cargado positivamente, donde se combinan para formar óxido de aluminio (Al 2O 3). Esta capa de óxido es única porque no solo está depositada sobre la superficie; crece a partir del propio metal base. El resultado es una superficie dura y adherente que forma parte integral del aluminio, no una película separada como la pintura o el recubrimiento.

A nivel microscópico, la superficie anodizada está llena de pequeños poros verticales. Estos poros son clave en el proceso, ya que hacen que la superficie sea receptiva a los tintes y permiten los colores intensos y duraderos por los que es conocido el aluminio anodizado. Una vez sellados, estos poros se cierran, haciendo que el acabado sea altamente resistente al desgaste, a la corrosión y al decoloramiento.

El anodizado genera la capa protectora a partir del propio aluminio, creando una superficie dura y adherente que no se descascarilla como la pintura.

Por qué es importante el control del proceso: variables que determinan el acabado

La calidad y las características del acabado anodizado dependen de varias variables estrictamente controladas:

- Densidad de corriente: Una mayor corriente aumenta el espesor del óxido, pero en exceso puede causar quemaduras o defectos.

- Composición del electrolito: El ácido sulfúrico es el más común, aunque se utilizan ácidos crómico o bórico-sulfúrico para aplicaciones especiales.

- Temperatura: Las bañeras más frías generalmente producen recubrimientos más densos y duros; las más cálidas aceleran el proceso pero pueden reducir la dureza.

- Tiempo: Un mayor tiempo de anodización incrementa el espesor de la capa y la profundidad del color, pero un tiempo excesivo puede dar rendimientos decrecientes.

Ajustando estos parámetros, los fabricantes pueden adaptar el proceso de anodizado a necesidades específicas, ya sea una capa delgada y decorativa o un acabado industrial grueso y resistente. Por ejemplo, los recubrimientos anodizados típicos varían entre 8 y 16 μm, mientras que los acabados duros pueden alcanzar hasta 50 μm de espesor.

Formación de poros, absorción del tinte y sellado: El toque final

Una vez que se forma la capa de óxido, es su porosidad lo que hace que el aluminio anodizado sea tan versátil. Los poros abiertos absorben profundamente los tintes, obteniendo colores que no se descascaran ni se borran. El sellado es el último paso —ya sea con agua hirviendo, acetato de níquel u otros métodos— para cerrar estos poros y completar la transformación.

¿Desea profundizar en el aspecto técnico de la anodización? Explore recursos del Consejo de Anodizadores de Aluminio o revise guías técnicas en Bonnell Aluminum.

Ahora que sabe cómo funciona el proceso de anodizado, veamos cómo los diferentes tipos de anodización ofrecen beneficios específicos de rendimiento y apariencia para una amplia gama de aplicaciones.

Tipos de anodización

Tipo I, Tipo II y Tipo III: ¿Qué diferencia a cada tipo de anodización?

Cuando se trata de especificar aluminio anodizado, entender los principales tipos de anodización es clave para lograr el equilibrio adecuado entre apariencia, durabilidad y costo. Ya necesite un acabado anodizado transparente para molduras arquitectónicas o una superficie de aluminio anodizado duro para maquinaria industrial, cada tipo ofrece beneficios únicos. Así es como se comparan:

| Tipo | Casos típicos de uso | Capacidad de coloración | Resistencia al desgaste | Rendimiento contra la corrosión | Prácticas de Sellado |

|---|---|---|---|---|---|

| Tipo I (ácido crómico) | Aeronaves, ensamblajes sensibles, cambio dimensional mínimo | Limitada (normalmente anodizado transparente) | Moderado | Adecuada para recubrimientos delgados | Normalmente sellado |

| Tipo II (ácido sulfúrico) | Molduras arquitectónicas, productos de consumo, electrónica | Excelente (acabado anodizado transparente o teñido en muchos colores, incluyendo anodizado negro) | Bueno | Bien, especialmente cuando está sellado. | Normalmente sellado para la retención del color y la resistencia a la corrosión |

| Tipo III (Anodizado con revestimiento duro) | Partes de uso pesado, industriales, militares y automotrices | Limitado (generalmente gris oscuro a negro anodizado) | Excelente (más duro que el acero de herramientas) | Superior, incluso en ambientes hostiles | A menudo se deja sin sellar para evitar el desgaste; puede estar sellado con dicromato |

¿Cuándo tiene sentido cada tipo de anodizador?

- Tipo I (ácido crómico): Mejor para la industria aeroespacial o para piezas delicadas donde se requiere una acumulación mínima de material y el recubrimiento generalmente se deja anodizado. Ideal para ensamblajes donde las tolerancias ajustadas son críticas.

- Tipo II (ácido sulfúrico): La opción más común para aplicaciones decorativas y de uso general de aluminio anodizado transparente marcos de ventanas, electrónica o bienes de consumo. Es ideal cuando se desea un acabado anodizado de color o transparente con resistencia moderada al desgaste y la corrosión. Ampliamente utilizado en aplicaciones arquitectónicas y de diseño.

- Tipo III (Anodizado con revestimiento duro): Utilice esto para componentes industriales, militares o automotrices que requieren la máxima durabilidad, resistencia a la abrasión y protección, como cilindros hidráulicos, engranajes o piezas de armas de fuego. El acabado es típicamente gris oscuro a negro anodizado y es más grueso, más duro y más aislante que el Tipo II. El aluminio anodizado duro también se encuentra en utensilios de cocina y maquinaria de alto rendimiento.

Al seleccionar un tipo de anodizante, priorizar los requisitos ambientales y de desgaste antes del color o el acabado.

Especificación de la norma MIL-A-8625: La norma de la industria

Los ingenieros y compradores a menudo se refieren a Se aplicará el método de clasificación de los productos. cuando se escriben las especificaciones del aluminio anodizado. Esta especificación militar ampliamente adoptada describe los requisitos para seis tipos y dos clases de anodización. En la práctica, la mayoría de los dibujos comerciales e industriales se refieren a:

- Tipo I (ácido crómico), Tipo II (ácido sulfúrico), y TIPO III (capas duras/ácido sulfúrico a baja temperatura)

- Clase 1 (no anodizada/anodizada transparente) y Clase 2 (tintado)

- Criterios de ensayo y aceptación para el peso del revestimiento, la resistencia a la corrosión, la apariencia y la adhesión

Por ejemplo, especificar Tipo II, Clase 1, aluminio anodizado transparente, según MIL-A-8625 garantiza un acabado anodizado transparente con durabilidad probada. Si necesita una pieza de color, como una guarnición arquitectónica anodizada negra, especifique Tipo II, clase 2, teñida de negro, según MIL-A-8625. Para obtener la máxima resistencia al desgaste y a la corrosión, llame Tipo III, aluminio anodizado duro, según MIL-A-8625. Siempre revise el estándar más reciente o consulte con su anodizador para el mejor ajuste (Consejo de Anodizadores de Aluminio) .

Ejemplos de selección del mundo real

- Las demás: Tipo II, acabado anodizado transparente para un aspecto brillante y metálico

- Aparatos para uso exterior o marítimo: Tipo II o III, teñido o transparente, según las necesidades de desgaste/corrosión

- Las demás máquinas y aparatos de la partida 8303 Aluminio anodizado duro tipo III para una resistencia máxima

A continuación, exploraremos cómo las opciones de color y sellado afectan aún más el rendimiento y la estética de sus piezas de aluminio anodizado.

Opciones de colorantes y selladores que duran

Métodos de colorear: desde claro a negro, champán y más

Cuando eliges aluminio anodizado, no estás escogiendo un metal, estás eligiendo un acabado que puede ser tan sutil o tan audaz como lo exija tu diseño. Pero ¿cómo pasar de la plata natural a la rica aluminio anodizado negro ¿O incluso un aspecto suave con anodo de champán? Todo se reduce al método de coloración y cómo se sella la capa anódica.

Hay tres enfoques principales para colorear el aluminio anodizado:

- Anodizado transparente: No se añade ningún tinte. El brillo metálico natural del aluminio brilla a través, protegido por una capa de óxido transparente. Esto es popular para adornos arquitectónicos y electrónicos donde se prefiere un aspecto limpio y moderno.

- Para el colorante: Después de anodizado, la capa de óxido poroso se sumerge en un baño de colorante. El tinte penetra en los poros, creando colores vibrantes de aluminio anodizado - todo, desde oro y bronce hasta aluminio anodizado azul, rojo y negro. Una vez sellados, estos colores se mantienen, ofreciendo belleza y durabilidad.

- Colorante electrolitico: También conocido como coloración en dos pasos, este proceso deposita sales metálicas (generalmente estaño, cobalto o níquel) en la capa de óxido mediante corriente eléctrica. ¿Qué resultado tuvo? Son ricos, con tonos resistentes al desvanecimiento, especialmente en el espectro de bronce a negro, y acabados característicos como champán anodizado. Este proceso se llama a menudo colorante electrolítico con cátodo o ánodo de aluminio anodizado porque la parte sirve como el cátodo durante la coloración.

Pero ¿cuál método es el mejor? Eso depende de sus necesidades. La coloración por inmersión ofrece la gama más amplia de colores para la anodización de aluminio, pero algunos tonos brillantes (como el rojo y el azul) son más susceptibles al desvanecimiento por UV con el tiempo. La coloración electrolítica, por otro lado, proporciona una estabilidad superior frente a la radiación UV, lo que la hace ideal para aplicaciones exteriores o arquitectónicas donde la fijación del color es fundamental.

Opciones de sellado: la clave para la durabilidad y la fijación del color

Después de la coloración, el siguiente paso crucial es el sellado. ¿Por qué? Porque los poros en la capa anodizada están abiertos, lo que es perfecto para absorber tintes, pero también los hace vulnerables a manchas y corrosión si se dejan sin sellar. El sellado cierra estos poros, fija el color y maximiza la resistencia a las condiciones ambientales.

Los métodos de sellado comunes incluyen:

- Sellado con agua caliente: El método más tradicional. La pieza se sumerge en agua desionizada cercana al punto de ebullición, convirtiendo el óxido en óxido de aluminio hidratado (boehmita), que se expande y cierra los poros.

- Sellado con acetato de níquel: Un sellador químico que funciona a temperaturas más bajas y es especialmente eficaz para acabados teñidos, proporcionando una excelente protección contra la corrosión y retención del color.

- Sellado en frío: Utiliza productos químicos especiales a temperatura ambiente para depositar rellenos en los poros. Este método es más rápido y eficiente energéticamente, aunque puede ofrecer una durabilidad ligeramente menor en entornos agresivos.

- Sellado con Recubrimiento Orgánico: Para aplicaciones que requieren propiedades adicionales de resistencia al desgaste o decorativas, se puede aplicar una resina transparente o barniz sobre la superficie anodizada.

La calidad del sellado lo es todo. El aluminio anodizado sin sellar o mal sellado puede decolorarse, corroerse o perder su brillo mucho más rápido, especialmente en entornos exteriores o marinos.

Guía de Decisión: Asociación del Color y el Sellado con la Aplicación

¿No está seguro de cuál combinación es la adecuada para su proyecto? Utilice la tabla siguiente para evaluar sus opciones de color y sellado según dónde y cómo se utilizará su aluminio anodizado. También hemos incluido pruebas de verificación estándar de la industria, como las Prueba de sellado AAMA 611 y Prueba de frotación ASTM B 136 AAMA 611 —para ayudar a garantizar que obtenga un acabado duradero.

| Caso de uso | Método de coloración | Método de sellado | Prueba recomendada |

|---|---|---|---|

| Decoración interior (muebles, accesorios) | Teñido (amplia gama de colores de aluminio anodizado) | Agua caliente o acetato de níquel | Prueba de frotación ASTM B 136 AAMA 611 |

| Arquitectura exterior (fachadas, marcos de ventanas) | Coloración electrolítica (champagne anodizado, aluminio anodizado negro) | Agua caliente o acetato de níquel; priorizar el sellado de alta calidad | Prueba de sellado AAMA 611, ASTM B 117 para corrosión |

| Maquinaria/Industrial (equipos, herramientas) | Coloración por tinción o electrolítica (generalmente tonos más oscuros para mayor durabilidad) | Acetato de níquel o sellado en frío (para eficiencia) | ASTM B 136 AAMA 611, prueba de abrasión |

Para proyectos arquitectónicos, el AAMA 611 es el estándar de referencia para especificar y probar acabados anodizados, incluyendo la calidad del sellado y la uniformidad del color.

El color más atractivo no siempre es el más duradero; la calidad del sellado suele determinar el rendimiento a largo plazo.

En resumen, elija siempre sus colores de anodizado de aluminio colores de anodizado de aluminio y el método de sellado según las exigencias de su aplicación. Si necesita resistencia a la decoloración para uso en exteriores, el coloreado electrolítico y un sellado riguroso son su mejor opción. Para productos de interior, casi cualquier color es posible, ¡pero no se salte el sellado! Y recuerde, pruebas como la prueba de sellado AAMA 611 y la ASTM B 136 le garantizan que el acabado resistirá el paso del tiempo.

¿Listo para ver cómo la selección de aleaciones y el diseño pueden influir aún más en su acabado anodizado? Exploremos en la siguiente sección cómo lograr un color y una calidad consistentes.

Elecciones de aleaciones y detalles de diseño que influyen en los resultados

Cómo la composición de la aleación afecta la apariencia anodizada

¿Alguna vez te has preguntado por qué dos láminas de aluminio anodizado pueden verse ligeramente diferentes, incluso si comenzaron como "solo aluminio"? El secreto radica en la composición de la aleación. No todo el aluminio es igual: cada familia de aleaciones contiene elementos distintos que afectan el acabado anodizado final, el color y la resistencia a la corrosión. Si buscas un acabado anodizado consistente y de alta calidad, comprender estas diferencias es fundamental.

| Serie de aleaciones | Elementos Principales de Aleación | Aspecto típico del anodizado | Consistencia del color | Notas para diseñadores |

|---|---|---|---|---|

| 1XXX | aluminio puro al 99 %+ | Transparente, pero blando; no lo suficientemente resistente para la mayoría de usos | Bueno | Se puede anodizar, pero uso estructural limitado |

| 2xxx | Cobre | Tono amarillento, menos protector | Es pobre. | No recomendado para láminas de aluminio anodizado donde el color sea crítico o para exteriores |

| 3xxx | El manganeso | Acabado gris o marrón | Difícil de igualar | Óptimo para aplicaciones pintadas, no anodizadas |

| 4xxx | El silicio | Apariencia gris oscuro, con aspecto de hollín | Es pobre. | Protege, pero no es visualmente atractivo |

| 5xxx | Magnesio | Óxido fuerte y transparente; excelente para acabado anodizado | Muy bueno | Recomendado para láminas de aluminio anodizadas arquitectónicas cuando se requiere calidad de anodizado (AQ) |

| 6xxx | Magnesio y Silicio | Acabado claro, resistente y atractivo | Excelente | Común para perfiles y chapa metálica; se recomiendan los 6063 (perfiles) y 5005 (chapa) para lograr la mejor coincidencia de color |

| 7xxx | Zinc | Transparente, pero puede tornarse marrón si el contenido de zinc es alto | Variable | Puede ser adecuado para algunos usos, pero verifique posibles cambios de color |

Para la mayoría de aplicaciones arquitectónicas y exigentes desde el punto de vista estético, las aleaciones de las series 5xxx y 6xxx son las más recomendadas para aluminio anodizado. Sin embargo, incluso dentro de estas familias, no todas las aleaciones son iguales: algunas, como la 5005 y la 6063, están etiquetadas como “Calidad de Anodizado (AQ)” y ofrecen el color más consistente cuando se utilizan en láminas de aluminio anodizado.

Diseño para un color y brillo consistentes

Imagine instalar una pared de chapa de aluminio anodizado y luego ver bandas de color sutiles o niveles de brillo no coincidentes. ¿Cómo puede evitarlo? La consistencia comienza con un control cuidadoso de la aleación, el temple e incluso el lote de material. Mezclar aleaciones o temple —incluso si ambas pertenecen a la serie 6xxx— puede provocar variaciones de color notables después del anodizado.

- Utilice una única aleación y temple por proyecto. Para obtener los mejores resultados, use 6063 para perfiles extruidos y 5005 para chapas planas de aluminio anodizado.

- Encargue todas las piezas del mismo lote. Esto minimiza la variación entre lotes y ayuda a que su acabado anodizado se vea uniforme en instalaciones grandes.

- Solicite muestras de rango de anodizado. Estas muestras muestran la variación de color esperada y ayudan a establecer expectativas realistas (especialmente para acabados más claros como champán o plateado).

- Realice doblado y soldadura antes del anodizado. La formación posterior al anodizado puede agrietar la capa de óxido ("crazing"), mientras que las soldaduras pueden causar decoloración local.

Preparación superficial y uniformidad del acabado

Antes del anodizado, la condición superficial del aluminio—ya sea cepillado, pulido, granallado o simplemente en estado laminado—juega un papel fundamental en la apariencia final. Una superficie rugosa o irregular puede provocar un acabado anodizado desigual, mientras que una preparación suave y uniforme garantiza que la solución de anodizado se adhiera de manera pareja, logrando un color y brillo consistentes.

Métodos comunes de preparación mecánica incluyen:

- Acabado abrasivo: Elimina la rugosidad y las imperfecciones, creando un aspecto mate o satinado.

- Para el pulido: Proporciona un acabado altamente brillante y espejo—ideal para aplicaciones decorativas.

- Pulido: Produce acabados que van desde mate hasta brillante, dependiendo del compuesto utilizado.

Para resistencia a la corrosión, es ideal una rugosidad superficial baja (inferior a 24 RA), ya que ayuda a que el acabado anodizado se adhiera firmemente y dure más.

Consejos prácticos de diseño para láminas y piezas de aluminio anodizado

- Especifique la aleación y el grado exactos para todas las láminas y perfiles extruidos de aluminio anodizado.

- Mantenga todo el material de un proyecto en el mismo lote para reducir la variación del color.

- Defina el acabado superficial deseado (mate, cepillado, pulido) antes del anodizado.

- Indique la variación aceptable del color utilizando muestras de rango, especialmente para instalaciones grandes y visibles.

- Realice todo el conformado y soldadura antes del anodizado para evitar defectos en el acabado anodizado.

Al prestar atención a la selección de la aleación, la preparación superficial y la consistencia del lote, logrará un acabado de aluminio anodizado tan impresionante como duradero, ya sea que esté trabajando con láminas de aluminio anodizado para arquitectura o piezas de precisión para fabricación. A continuación, repasaremos los pasos del proceso y los controles de calidad que garantizan que su acabado anodizado cumpla con los más altos estándares.

Pasos del proceso con orientación sobre control de calidad e inspección para aluminio anodizado

Desde la limpieza hasta el sellado: flujo de trabajo de anodizado paso a paso

Cuando desea asegurar que sus productos de aluminio anodizado sean tanto hermosos como duraderos, seguir un proceso consistente y centrado en la calidad es esencial. ¿Se pregunta qué sucede realmente entre el aluminio en bruto y un acabado anodizado impecable? Aquí tiene una guía práctica, paso a paso, sobre cómo anodizar aluminio, desde la inspección de entrada hasta el embalaje final, con cada etapa diseñada para prevenir defectos comunes en el anodizado y garantizar resultados consistentes.

- Inspección de entrada: Examine todas las piezas de aluminio en busca de defectos superficiales, contaminación o daños mecánicos. Solo se acepta material libre de defectos, minimizando el riesgo de imperfecciones en el acabado anodizado final.

- Limpieza alcalina: Limpie las piezas con una solución alcalina para eliminar aceites, suciedad y residuos. A continuación, enjuague bien con agua para evitar la transferencia de productos químicos.

- Atacado/Desoxidación (según sea necesario): Sumerja el aluminio en un baño de ataque químico, generalmente alcalino, para eliminar los óxidos y crear una superficie mate uniforme. En algunas aleaciones, un paso de desoxidación en una solución ácida elimina los contaminantes residuales.

- Aclarados en cascada: Varios aclarados con agua garantizan la eliminación de todos los productos químicos de limpieza y ataque, evitando reacciones no deseadas en pasos posteriores.

- Anodización: Coloque las piezas en bastidores, asegurando un buen contacto eléctrico. Súmérjalas en un tanque de anodizado que contiene un electrolito controlado (normalmente ácido sulfúrico). Aplique corriente continua mediante equipos de anodizado; el aluminio actúa como ánodo, y un cátodo (normalmente de acero inoxidable) cierra el circuito. Controle cuidadosamente el voltaje, la densidad de corriente y la temperatura del baño para lograr el espesor y calidad deseados de la capa de óxido.

- Enjuague: Inmediatamente después del anodizado, aclare las piezas para eliminar los residuos ácidos de la superficie.

- Coloración con tinte/electrolítica (opcional): Si se requiere color, sumerja el aluminio anodizado en un baño de tinte o solución de coloración electrolítica. La capa de óxido porosa absorbe tintes o sales metálicas, produciendo colores vivos y duraderos.

- Juego de sellos: Selle la capa anódica sumergiéndola en agua caliente o en una solución de acetato de níquel. Este paso hidrata y cierra los poros, fijando el color y maximizando la resistencia a la corrosión.

- Enjuague final y secado: Enjuague completamente para eliminar cualquier producto químico residual, luego seque las piezas completamente.

- Paquete: Proteja las piezas terminadas contra contaminación o daños mecánicos antes del envío o ensamblaje.

Controles de Calidad y Criterios de Aceptación

La calidad consistente no ocurre por casualidad: se integra en cada etapa del proceso. A continuación, se incluye una lista de control de aseguramiento de calidad (QA) para ayudarle a supervisar y controlar cada fase, ya sea que esté operando una máquina de anodizado internamente o trabajando con un proveedor:

- Control de la Composición Química del Baño: Pruebe y documente regularmente la composición del electrolito, el pH y los niveles de contaminación. Los baños fuera de especificación pueden causar recubrimientos irregulares o defectos en el anodizado.

- Registros de temperatura y corriente: Utilice controles automatizados para monitorear la temperatura del tanque, el voltaje y la densidad de corriente durante todo el proceso. Las desviaciones pueden afectar el espesor del recubrimiento y la uniformidad del color.

- Controles de calidad del sellado: Verifique la eficacia del sellado mediante normas industriales como AAMA 611 o ASTM B 136 (resistencia a manchas), que evalúan la durabilidad de la capa sellada.

- Medición del espesor del recubrimiento: Mida el espesor de la capa anódica en varios puntos según la norma EN ISO 2360 o normas similares. Para aplicaciones arquitectónicas, el espesor medio debe cumplir o superar los 16–20 μm, según lo especificado por las directrices de aceptación (Aluprof) .

- Inspección estética: Inspeccione cada pieza bajo iluminación normalizada. Busque manchas, picaduras, rayaduras o variaciones de color. La apariencia aceptable debe ser uniforme y libre de defectos visibles a distancias de observación especificadas (por ejemplo, 3 m para uso interior, 5 m para uso exterior).

Inspección sencilla: Cómo saber si el aluminio está anodizado

¿No está seguro de si su pieza realmente está anodizada? Aquí tiene algunos métodos prácticos y no destructivos para distinguir el aluminio anodizado de las superficies pintadas o recubiertas:

| Prueba/Observación | Aluminio anodizado | Pintura/Recubrimiento |

|---|---|---|

| Estructura visual de poros | Puede observar una textura muy fina y uniforme bajo aumento; el color es integral, no estratificado | Normalmente liso o muestra marcas de cepillado; el color puede descascarillarse o astillarse |

| Conductividad eléctrica | La superficie es aislante (no conductora eléctrica) | Las superficies pintadas son aislantes; las superficies recubiertas pueden ser conductoras dependiendo del metal |

| Documentación | Debe incluir detalles del proceso de anodizado, espesor y método de sellado | Las especificaciones de pintura/recubrimiento hacen referencia a diferentes normas y métodos de prueba |

Para proyectos críticos, solicite siempre registros del proceso y resultados de pruebas a su proveedor. Si necesita verificar el espesor del recubrimiento o la calidad del sellado, consulte estándares reconocidos como AAMA 611, ASTM B 136 o EN ISO 2360 para obtener orientación.

un proceso controlado y progresivo, junto con rigurosas verificaciones de control de calidad, es su mejor defensa contra defectos en el anodizado y acabados inconsistentes.

Ya sea que utilice equipos avanzados de anodizado en sus instalaciones o colabore con un anodizador experimentado, seguir estas mejores prácticas garantiza que sus piezas de aluminio sean duraderas. A continuación, analizaremos cómo pintar o aplicar recubrimientos sobre superficies anodizadas correctamente, sin sacrificar la adherencia ni la durabilidad.

Cómo aplicar recubrimientos y pintar sobre aluminio anodizado correctamente

Cuándo pintar aluminio anodizado

¿Alguna vez se ha preguntado si es posible pintar aluminio anodizado, o siquiera práctico? Tal vez tenga un marco de ventana anodizado más antiguo que ha perdido color, o desee combinar con una nueva paleta de colores sin tener que reemplazar el metal. Aunque pintura de aluminio anodizado es complicado, ciertamente es factible con el enfoque adecuado. La clave está en comprender que la capa anódica es dura, químicamente estable y mucho menos receptiva a la pintura que el aluminio desnudo. Esto significa que la preparación de la superficie lo es todo.

Preparación de la superficie que favorece la adhesión

Imagine intentar pintar una superficie diseñada para resistir casi cualquier cosa; eso es exactamente lo que enfrenta con el aluminio anodizado. Para obtener un acabado duradero y de larga duración recubrimiento de Aluminio , siga estos pasos esenciales:

- Limpio: Comience por desengrasar la superficie. Utilice un lavado con disolvente o un limpiador emulsionante para eliminar aceites, suciedad y cualquier contaminante. Esto garantiza que nada interfiera con la adhesión (Guía de Preparación de Superficies APCA) .

- Preparación ligera con abrasivo o química: Lije la superficie anodizada con papel de lija de grano 320 o 400 para rugosizarla y eliminar la capa de óxido brillante, o utilice una solución de grabado ácido para crear un perfil adecuado. Este paso es fundamental: la pintura no se adherirá bien a un acabado anodizado liso y sin grabar.

- Eliminación de barros (si es necesario): Después del lijado o grabado, algunas aleaciones pueden desarrollar un residuo oscuro. Elimine esto con una solución desengrasante, luego enjuague bien y seque.

- Aplicar promotor de adhesión/imprimación: Utilice una imprimación específicamente formulada para aluminio o capas anódicas. Siga la hoja técnica del fabricante (TDS) para los tiempos de aplicación y secado. Este paso sirve de puente entre la superficie anodizada dura y su capa final.

- Aplicación de la capa superior: Aplique la pintura o acabado elegido según las recomendaciones del proveedor. Permita el curado completo siguiendo las instrucciones del producto; no se apresure en este paso.

- Pruebas de Adhesión: Antes de poner la pieza en servicio, pruebe la adhesión mediante una prueba de cuadrícula o con cinta, como recomienda el fabricante de pinturas. Si observa descascarillado o desprendimiento, revise sus pasos de preparación.

Para obtener orientación detallada, consulte siempre las guías oficiales de preparación y las fichas técnicas de los fabricantes de pinturas. Omitir o apresurar cualquiera de estos pasos puede provocar fallos prematuros; incluso la mejor pintura no adherirá a una superficie anodizada mal preparada.

Pros y contras: Recubrimiento sobre anodizado frente a aluminio sin tratar

| Recubrimiento sobre aluminio anodizado | Recubrimiento sobre aluminio sin tratar | |

|---|---|---|

| Ventajas |

|

|

| Desventajas |

|

|

Alodine vs Anodizado: ¿Cuál es mejor para pintar?

Alodine (revestimiento de conversión cromatada) ofrece una mejor adherencia de pintura y conductividad eléctrica, mientras que el anodizado proporciona máxima resistencia a la corrosión y durabilidad, pero es más difícil de pintar sin una preparación especial.

Así que, alodine vs anodizado ¿Si la prioridad de tu proyecto es la adherencia de la pintura y la continuidad eléctrica (como la conexión a tierra en electrónica), Alodine suele ser preferido? Para una protección máxima contra la corrosión y un acabado duradero y coloreado, el anodizado es la opción recomendada, aunque necesitarás seguir pasos adicionales al pintar aluminio anodizado.

Recomendaciones, prohibiciones y verificación

- DO limpiar y rugosizar completamente la superficie antes del imprimado.

- DO utilice imprimaciones y capas de acabado recomendadas por el fabricante para superficies de aluminio y anodizadas.

- DO pruebe la adherencia antes de poner las piezas en uso.

- No no se salte el paso de lijado o grabado; es fundamental para que la pintura se adhiera.

- No no pinte sobre capas anodizadas fuertemente corroídas o descascarilladas; elimínelas y vuelva a anodizar o retire hasta el metal base según sea necesario.

- No no asuma que todos los recubrimientos son compatibles: revise la hoja técnica (TDS) y, en caso de duda, consulte con su proveedor.

En resumen, ¿puede pintar aluminio que ha sido anodizado? Sí, con una preparación cuidadosa, el imprimante adecuado y un enfoque metódico. Ya sea que esté renovando metal arquitectónico viejo o personalizando una pieza, seguir estos pasos ayudará a garantizar un acabado que se vea bien y dure. A continuación, veremos cómo elegir un socio de fabricación que pueda manejar tanto el anodizado como los procesos posteriores para sus proyectos clave.

Cómo Elegir un Socio de Anodizado y Fabricación para Obtener Resultados de Calidad

Qué Evaluar en un Socio de Anodizado

Cuando su proyecto depende del rendimiento y la apariencia del aluminio anodizado, seleccionar al socio adecuado es tan importante como especificar el acabado en sí. Imagine que está lanzando un nuevo componente automotriz, un sistema arquitectónico o una carcasa electrónica: ¿cómo puede asegurarse de que su proveedor de anodizado entregue calidad constante, cumpla plazos ajustados y satisfaga necesidades complejas de fabricación?

Comience preguntándose: ¿el proveedor ofrece algo más que solo anodizado? Las mejores industrias de anodizado actuales ofrecen servicios integrados, que abarcan desde el abastecimiento de materiales y mecanizado hasta tratamientos superficiales y ensamblaje. Este enfoque integral reduce el riesgo de múltiples proveedores, agiliza el PPAP (Proceso de Aprobación de Piezas de Producción) y favorece la rapidez en el lanzamiento para compradores automotrices e industriales.

Señales clave: Calidad, capacidad y certificación

A continuación, una lista práctica para ayudarle a comparar opciones de plantas de anodizado y encontrar la que mejor se adapte a sus necesidades:

| Proveedor | CERTIFICACIONES | Tiempo de entrega y capacidad | Amplitud de Procesos | Servicios de valor añadido | Industria de servicio |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automotriz), ISO 9001 | Prototipado rápido, alto volumen, tamaños de lote flexibles | Mecanizado, estampado, anodizado personalizado de aluminio, tratamientos superficiales avanzados, ensamblaje | Soporte completo PPAP, retroalimentación rápida DFM (Diseño para Fabricabilidad), recubrimiento posterior, verificaciones de ajuste de ensamblaje | Automotriz, nivel 1, industrial, electrónica |

| Tecnologías Superficiales Valence | AMS 2472, NADCAP, ISO 9001 | Soluciones integradas para aeroespacial/defensa; enfoque en alta durabilidad | Anodizado (Tipo II, III), chapado, pintura, END, chemfilm | Control de calidad durante el proceso y final, documentación rastreable | Aeroespacial, defensa, espacio |

| Greystone | IATF 16949, ISO 9001, NADCAP | Presencia global, escalable para altos volúmenes | Mecanizado, anodizado tipo II/III, galvanizado, pasivación | Automatización personalizada, utillajes internos, logística global | Automotriz, industrial, médica, aeroespacial |

| Accio | ISO 9001 | Proyectos personalizados, tiradas pequeñas a medianas | Anodizado personalizado de aluminio, acabados especiales | Coincidencia de colores, innovación de procesos, enfoque en sostenibilidad | Consumo, electrónica, médica, automotriz |

Construir un flujo de trabajo robusto para RFQ y PPAP

¿Evalúa anodizadores cerca de mí o a nivel mundial? Considere estas mejores prácticas para asegurarse de que su proveedor esté listo para las demandas de la fabricación moderna:

- Materia de las certificaciones: Busque IATF 16949 para el sector automotriz, NADCAP para el aeroespacial e ISO 9001 para la gestión general de la calidad. Estos señalan sistemas de control de calidad robustos y disciplina de proceso.

- Integración de procesos: Los proveedores que ofrecen mecanizado, anodizado de aluminio y recubrimiento de aguas abajo pueden controlar mejor la calidad, garantizar la adecuación del montaje y acelerar la entrega.

- PPAP y documentación: Para los compradores de automóviles e industriales, es esencial una documentación completa y una trazabilidad de los PPAP. Pida ejemplos de informes de la FAI (Inspekción del primer artículo) y registros de validación del proceso.

- Capacidad y escalabilidad: ¿Puede la planta de anodización manejar tanto prototipos como producción en gran volumen? La capacidad flexible garantiza que no superará a su socio a medida que su negocio crezca.

- Soporte técnico: La retroalimentación rápida de DFM, las revisiones de diseño y el soporte técnico directo pueden ayudarlo a evitar errores costosos y optimizar la fabricabilidad.

- Responsabilidad Ambiental: Con el creciente control regulatorio, asegúrese de que su proveedor sigue las mejores prácticas para el tratamiento de aguas residuales y el uso de productos químicos.

"Un socio realmente confiable no sólo cumple con sus especificaciones actuales, sino que le ayuda a anticiparse a los desafíos a medida que aumenta la escala, lanza nuevos productos o ingresa a nuevos mercados".

En resumen, el socio de anodizado adecuado hace más que simplemente entregar un acabado: se convierten en una extensión de sus equipos de ingeniería y cadena de suministro. Si usted está buscando industrias de anodizing con alcance mundial o anodizers especializados cerca de mí, dar prioridad a las certificaciones probadas, servicios integrados, y un compromiso con el control de procesos. Este enfoque garantiza que sus piezas de aluminio anodizado cumplan con los más altos estándares de calidad, apariencia y durabilidad, sin importar cuán difícil sea la aplicación.

A continuación, concluiremos con las principales conclusiones y le indicaremos recursos confiables para especificar y obtener aluminio anodizado con confianza.

Las cosas que hay que aprender y a dónde ir después

Principales enseñanzas para especificar el aluminio anodizado

• El aluminio anodizado no es un recubrimiento añadido en la parte superior, sino una capa de óxido duradero que se desarrolla a partir del propio metal básico.

• La calidad del sello es a menudo el factor decisivo para la resistencia a la corrosión a largo plazo y la resistencia al color.

• La elección del tipo de anodizador adecuado (I, II o III) depende del entorno de aplicación, las exigencias de desgaste y la apariencia deseada.

• La consistencia en la aleación, la preparación de la superficie y el control del proceso es fundamental para un acabado de aluminio anodizado uniforme en todas las partes o proyectos.

• La comunicación clara del tipo, clase, color y método de prueba en su especificación ayuda a su anodizador a ofrecer resultados que coinciden con las expectativas.

Normas de confianza y enlaces de referencia

Si está listo para definir el aluminio anodizado para su próximo proyecto o desea aprender más sobre lo que es anodizado y cómo garantizar los mejores resultados, comience con estos recursos autorizados:

- Consejo de Anodizadores de Aluminio (AAC) mejores prácticas de la industria, guías técnicas y un directorio para ayudarle a comprender qué es un anodizador y cómo elegir el socio adecuado.

- AAC especifica el aluminio anodizado Guía detallada sobre los tipos de acabado, métodos de coloración y opciones de sellado para cada aplicación.

- Guía de referencia de anodización Descomposición técnica completa, consejos para la selección de aleaciones y elementos esenciales para el control del proceso.

- AAMA 611 El estándar de referencia para los ensayos de calidad y sellamiento de acabados de aluminio anodizado arquitectónico.

- ASTM B 680 Método de ensayo estándar para la calidad de los sellos de recubrimientos anódicos sobre aluminio.

Próximos pasos para los prototipos y la producción

¿Se pregunta cuál es el papel de un anodizador en el éxito de su proyecto? Es más que sólo el funcionamiento de un tanque, su anodizador se convierte en un socio clave en el control del proceso, la documentación y la calidad de acabado. Para obtener mejores resultados, traiga un borrador de especificación que diga claramente:

- Tipo de anodizador (por ejemplo, tipo II o tipo III)

- Clase (sin teñir/claros o teñidos/colorados)

- Color y brillo deseados (incluidas las muestras de rango si es necesario)

- Método de ensayo de calidad y verificación de los sellos (AAMA 611, ASTM B 136, etc.)

Si necesita soporte de extremo a extremodesde la creación rápida de prototipos y la selección de aleaciones hasta el acabado y el montaje avanzados de aluminio anodizadoconsidere trabajar con un socio que pueda controlar todo el proceso. Shaoyi el sistema de calidad de la industria de la información es un ejemplo, ofreciendo calidad certificada IATF 16949, fabricación integrada y respuesta rápida para los fabricantes de automóviles y proveedores de nivel 1. Sus capacidades abarcan desde el diseño inicial hasta el montaje final, comprimiendo plazos y reduciendo el riesgo de proveedores para sus proyectos más críticos.

Antes de iniciar la producción completa, solicite una prueba de prueba y una auditoría de capacidad. Esto no sólo verifica que sus requisitos se cumplan, sino que también le ayuda a entender cómo su anodizador manejará el control de procesos, controles de calidad y documentación. Una sólida asociación garantiza que su acabado de aluminio anodizado tenga el rendimiento especificado, ya sea para un solo prototipo o para una producción global.

¿Listo para dar el siguiente paso? Ponte en contacto con un anodizador calificado, comparte su proyecto de especificación y aproveche los recursos anteriores para garantizar que sus productos de aluminio anodizado destaquen tanto por su rendimiento como por su apariencia.

Preguntas frecuentes sobre el aluminio anodizado

1. el derecho de voto. ¿Cuál es la diferencia entre el aluminio y el aluminio anodizado?

El aluminio es un metal crudo, mientras que el aluminio anodizado ha sido sometido a un proceso electroquímico que crea una capa de óxido resistente y protectora en su superficie. Esta capa mejora la resistencia a la corrosión, la durabilidad del desgaste y permite acabados de color que no se descascan ni se astillan.

2. el trabajo. ¿Es seguro el aluminio anodizado para utensilios de cocina y contacto con alimentos?

Sí, el aluminio anodizado es seguro para utensilios de cocina porque el proceso de anodizado sella el metal, evitando la lixiviación y haciendo que la superficie no reaccione. Esto hace que sea una opción popular para macetas, sartenes y herramientas de cocina.

3. ¿Qué es esto? ¿Cómo puedo saber si el aluminio está anodizado?

Se puede identificar el aluminio anodizado por su acabado uniforme y metálico y su resistencia a los arañazos o a la descamación. A diferencia de la pintura, el color es parte integral de la superficie. La documentación o los registros de los proveedores a menudo especifican si una pieza está anodizada.

4. ¿Qué es? ¿Se puede pintar o revestir el aluminio anodizado?

Sí, es posible pintar sobre aluminio anodizado, pero requiere una limpieza y preparación de la superficie. Para lograr una fuerte adhesión es esencial lijar o grabar la superficie, aplicar un primer compatible y seguir las directrices del proveedor.

5. ¿Qué es eso? ¿Qué debo considerar al elegir un proveedor de anodizador?

Busque proveedores con certificaciones pertinentes (como IATF 16949 para automóviles), servicios integrados como mecanizado y montaje, y un historial de calidad. Empresas como Shaoyi ofrecen control de proceso de extremo a extremo, prototipos rápidos y documentación sólida para aplicaciones exigentes.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —