- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Desbloqueando la precisión: ¿Qué es una matriz de recorte en la fundición a presión?

Time : 2025-12-08

TL;DR

Una matriz de recorte es una herramienta de acero endurecido utilizada en una prensa de recorte para cortar con precisión el material sobrante, como rebabas, canales de alimentación y rebosaderos, de una pieza fundida por inyección. Este proceso automatizado es un paso crítico de acabado que garantiza una calidad constante de las piezas, reduce significativamente los costos de mano de obra manual y aumenta la eficiencia general de producción.

¿Qué es una matriz de recorte y cuál es su función fundamental?

En el mundo del moldeo por inyección de metales, crear una pieza perfectamente formada es solo la mitad de la batalla. Después de que un componente es expulsado de la máquina de fundición, permanece unido a una red de metal sobrante que debe eliminarse. Aquí es donde la matriz de recorte desempeña su función esencial. Una matriz de recorte es una herramienta especializada y robusta, generalmente fabricada con acero endurecido, diseñada para cortar o segar este material no deseado con gran precisión. Actúa como el toque final que completa el proceso de fundición por inyección, transformando una pieza bruta en una forma casi definitiva, lista para procesos posteriores.

El proceso, conocido como recorte, ocurre inmediatamente después de que la pieza ha sido fundida y enfriada. El componente fundido, junto con su exceso de metal adyacente, se coloca en una prensa de recorte hidráulica o mecánica donde se instala la matriz de recorte. La prensa fuerza las dos mitades de la matriz para que se cierren, y sus bordes afilados y endurecidos cortan con precisión el material no deseado. Este método contrasta notablemente con el acabado manual, que a menudo implica el uso de limas, amoladoras o lijadoras. Aunque el desbarbado manual puede ser efectivo para producciones de bajo volumen o prototipos, requiere mucha mano de obra y puede provocar inconsistencias entre las piezas, según señalan expertos en Kinetic Die Casting .

La función principal de una matriz de recorte es eliminar limpiamente los tipos específicos de exceso de metal inherentes al proceso de fundición a presión. Comprender estos materiales aclara la importancia de la herramienta:

- Rebabas: Esta es la lámina muy delgada, similar a un papel, de metal que se forma cuando el metal fundido se escapa entre las dos mitades del molde de fundición a presión. A menudo es afilada y debe eliminarse por razones de seguridad y funcionalidad de la pieza.

- Canales de alimentación: Estos son los canales por los cuales el metal fundido viaja desde el sistema de inyección hasta llenar las cavidades del molde. El metal solidificado dentro de estos canales debe separarse de la pieza final.

- Sobrantes: Son pequeños depósitos o bolsillos diseñados en el molde para ayudar a regular la presión y asegurar que la cavidad del molde se llene completamente con metal, evitando defectos. Al igual que los canales de alimentación, el metal solidificado en estos rebosaderos debe recortarse.

Al automatizar la eliminación de estos elementos, la matriz de recorte garantiza que cada pieza quede terminada según la misma especificación, un nivel de consistencia difícil de lograr manualmente. Esta precisión es especialmente crítica para piezas complejas o aquellas con tolerancias estrechas.

Diseño, tipos y complejidad de la matriz de recorte

Los troqueles de recorte no son una solución universal; su diseño y complejidad están determinados por la geometría de la pieza que deben finalizar. Un troquel de recorte debe reflejar perfectamente la configuración del troquel de fundición para garantizar un corte preciso. Como explicó el equipo de R&S Design , algunos troqueles de recorte requieren tanta atención al detalle en su diseño como las propias herramientas de fundición. La inversión en un troquel de recorte bien diseñado, fabricado con materiales de alta calidad, prolonga su vida útil y evita reemplazos costosos.

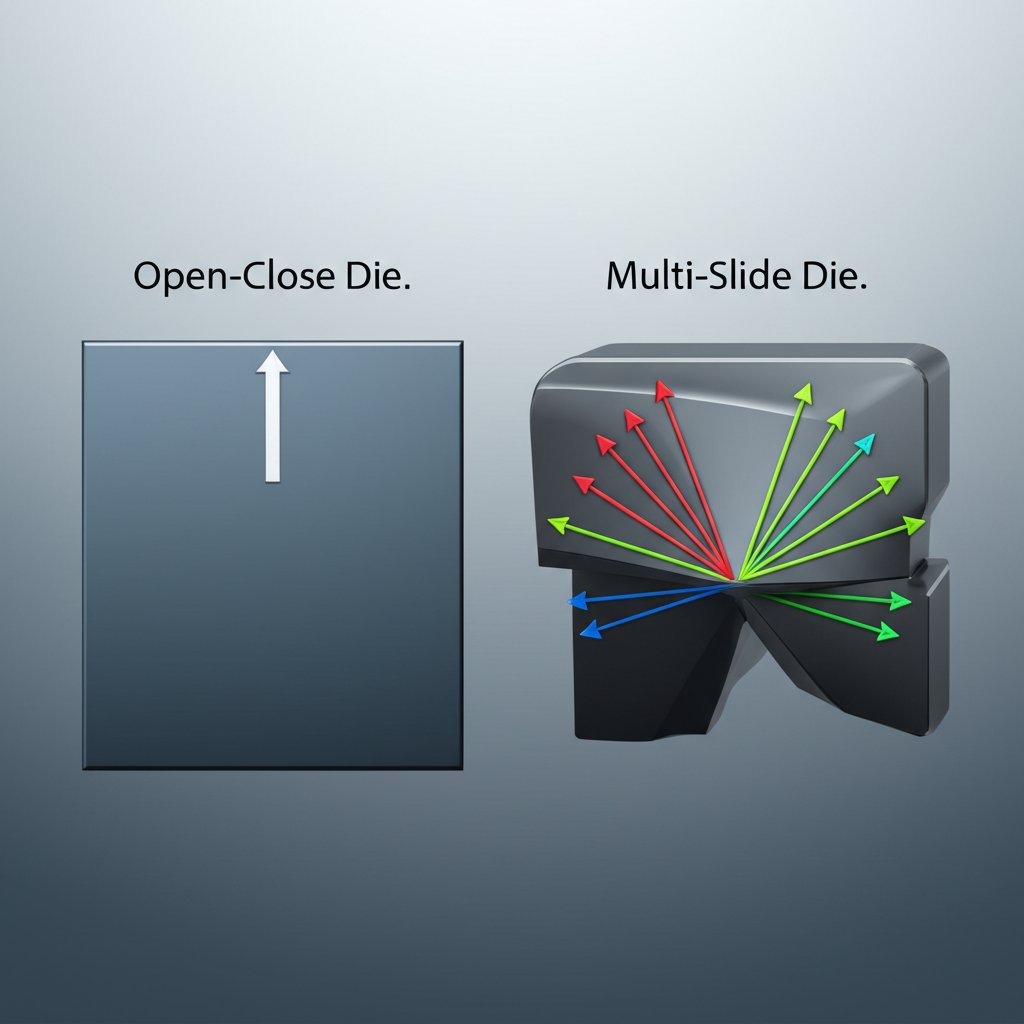

La complejidad de una matriz de recorte puede variar desde una herramienta sencilla de dos piezas hasta una máquina sofisticada de múltiples ejes. Para piezas con una línea de separación plana y sin rebajes, a menudo es suficiente una matriz básica de apertura y cierre. Este tipo de matriz funciona mediante un movimiento vertical simple de prensa. Sin embargo, para componentes más complejos, la matriz de recorte puede incorporar deslizadores, levas o cilindros hidráulicos para eliminar el rebarbado desde diversos ángulos y características internas. En algunos casos, se utilizan matrices de recorte de múltiples estaciones para realizar operaciones sucesivas de recorte sobre la misma pieza.

Alcanzar la precisión requerida para la fabricación moderna, especialmente en sectores como el automotriz, depende del diseño experto de herramientas y de procesos de producción robustos. Por ejemplo, las empresas especializadas en componentes de alto rendimiento aprovechan el diseño interno de matrices y un riguroso control de calidad para producir piezas diseñadas con precisión que cumplan normas estrictas como la IATF16949. Esto destaca la conexión entre herramientas avanzadas y la calidad final de las piezas. La decisión de usar una matriz de corte simple o una compleja suele reducirse a un equilibrio entre el costo inicial y la eficiencia a largo plazo, como se ilustra a continuación.

| El factor | Matriz de corte simple | Matriz de corte compleja |

|---|---|---|

| Geometría de las piezas | Formas simples y planas sin rebajes | Formas complejas, rebajes, características internas |

| Mecanismo de la matriz | Función básica de apertura y cierre | Puede incluir deslizadores, levas o actuadores hidráulicos |

| Costo Inicial | Inferior | Más alto |

| Tiempo de ciclo | Rápido para piezas simples | Más lento por ciclo, pero realiza múltiples operaciones al mismo tiempo |

| Caso de uso ideal | Producción de alta volumetría de componentes sencillos | Piezas complejas en las que el recorte manual es poco práctico o inconsistente |

Además, una matriz de recorte resulta esencial bajo condiciones específicas. Según Magic Precision , una matriz de recorte es particularmente necesaria cuando los canales de inyección son muy resistentes y difíciles de romper manualmente o cuando están ubicados cerca del centro de la pieza, donde la eliminación manual podría causar daños al componente mismo.

Los Beneficios Estratégicos: Cómo las Matrices de Recorte Afectan el Costo, la Calidad y la Eficiencia

Invertir en una matriz de recorte es una decisión estratégica que ofrece retornos significativos en costo, calidad y eficiencia. Aunque representa un gasto inicial en utillaje, los ahorros a largo plazo y las mejoras suelen superar con creces el costo inicial, especialmente en producciones de alto volumen. La ventaja principal radica en su capacidad para reemplazar la mano de obra manual, inconsistente y lenta, por un proceso automatizado rápido, repetible y preciso.

La mejora de la calidad es uno de los beneficios más destacados. Una matriz de recorte corta rebabas y canales de manera limpia y consistente, dejando un borde suave que cumple con tolerancias estrechas. Esta consistencia entre piezas es crucial para componentes que deben encajar en conjuntos más grandes. El desbarbado manual, por el contrario, está sujeto a errores y variaciones humanas, lo que puede provocar una mayor tasa de piezas rechazadas o descartadas. Una matriz de recorte bien fabricada, como las descritas por Shamrock Industries , generalmente se fabrica junto con un paquete de herramientas de Clase 'A' para garantizar el mejor rendimiento y durabilidad.

El impacto en la eficiencia y el costo de producción es igualmente significativo. Una prensa de recorte puede operar en segundos, mucho más rápido que cualquier proceso manual. Esta velocidad permite que la operación de recorte mantenga el ritmo de la máquina de fundición por inyección, evitando cuellos de botella en la línea de producción y aumentando la productividad general. Las ventajas clave se pueden resumir de la siguiente manera:

- Ahorro de costos: Reduce drásticamente la necesidad de mano de obra manual para el desbarbado y acabado. También minimiza el desperdicio de material al reducir el número de piezas rechazadas, lo que resulta en un menor costo por unidad.

- Calidad Mejorada: Ofrece una eliminación precisa y repetible del rebabado, garantizando una consistencia superior entre pieza y pieza y una mejor precisión dimensional. Esto se traduce en productos finales con un ajuste más preciso y mayor fiabilidad.

- Aumento del Rendimiento: El tiempo de ciclo rápido de una prensa de recorte es significativamente más veloz que el acabado manual, permitiendo mayores volúmenes de producción y una entrega más rápida al cliente.

- Seguridad mejorada: La automatización de la eliminación de rebabas afiladas y canales de alimentación reduce el riesgo de cortes y lesiones para los trabajadores que de otro modo manipularían las piezas manualmente.

En última instancia, una matriz de recorte es una herramienta que agrega valor. Para cualquier empresa involucrada en fundición a presión de volumen medio o alto, transforma un paso de acabado necesario, que podría ser un cuello de botella, en una parte eficiente, rentable y que mejora la calidad del proceso de fabricación.

De la pieza bruta a la pieza terminada

Un troquel de recorte es mucho más que una simple herramienta de corte; es un componente crucial de ingeniería que cierra la brecha entre el producto bruto de una máquina de fundición a presión y un componente acabado con precisión. Al ofrecer un método para eliminar el material excedente que es rápido, constante y preciso, aborda directamente los factores fundamentales de fabricación: calidad, costo y velocidad. Aunque los métodos manuales tienen su lugar en prototipos o series de producción muy pequeñas, el troquel de recorte es indispensable para alcanzar la escala y consistencia exigidas por la industria moderna. Comprender su función, diseño y beneficios estratégicos es clave para valorar su papel vital en el ecosistema de fundición a presión.

Preguntas Frecuentes

1. ¿Cuál es el proceso de recorte en la fundición a presión?

El recorte en fundición a presión es el proceso de eliminación del material excesivo no deseado, específicamente canales de alimentación, rebosaderos y rebarbas, de una pieza fundida. Esto se realiza normalmente mediante un troquel de recorte de acero endurecido instalado en una prensa hidráulica o mecánica. La pieza fundida se coloca en el troquel, y la prensa actúa, forzando los bordes cortantes del troquel a desgarrar limpiamente y con precisión el material excedente de la pieza.

2. ¿Cuáles son los dos tipos principales de fundición a presión?

Los dos tipos principales de fundición a presión son la fundición a presión por cámara caliente y la fundición a presión por cámara fría. La fundición a presión por cámara caliente se utiliza para aleaciones con puntos de fusión bajos, como el zinc y el magnesio, donde el mecanismo de inyección está sumergido en el baño de metal fundido. La fundición a presión por cámara fría se emplea para aleaciones con altos puntos de fusión, como el aluminio, donde el metal fundido se vierte con cuchara en una cámara de inyección "fría" para cada disparo, evitando así dañar la máquina.

3. ¿Existen diferentes tipos de matrices utilizadas en la fabricación?

Sí, en el amplio mundo de la fabricación, las matrices son herramientas utilizadas para cortar o dar forma a los materiales. Las dos categorías principales son matrices de corte y matrices de conformado. Las matrices de corte, como una matriz de recorte o una matriz de punzonado, cortan el material por cizallamiento. Las matrices de conformado, tales como matrices de doblado o embutición, cambian la forma del material sin eliminar material sobrante. El diseño y función específicos dependen completamente del proceso de fabricación y del resultado deseado.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —