- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

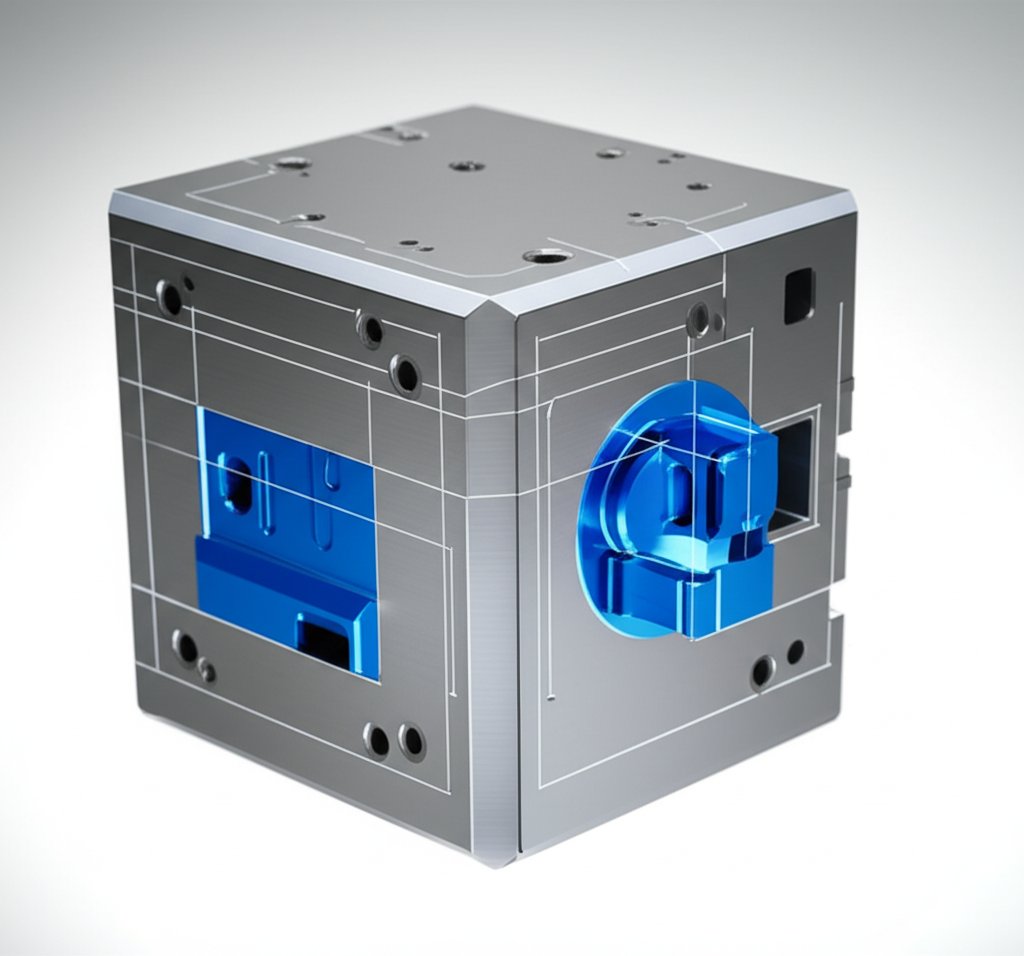

Comprensión de los Sistemas de Moldes Unitarios en Fundición a Presión

Time : 2025-12-09

TL;DR

Los sistemas de troquel unidad en la fundición a presión representan una estrategia de utillaje altamente eficiente y rentable. Consisten en un marco de troquel principal estandarizado, llamado comúnmente portatroquel, que permanece en la máquina de fundición, y en insertos de cavidad más pequeños e intercambiables, específicos para cada pieza. Este enfoque modular es ideal para producir piezas de tamaño pequeño a mediano con geometrías sencillas en volúmenes bajos a medios. Los beneficios principales son una reducción significativa en los costos de utillaje y tiempos de preparación más rápidos en comparación con el desarrollo de un troquel completo y personalizado para cada componente.

¿Qué es un sistema de troquel unidad en la fundición a presión?

Un sistema de matriz unitaria es un tipo especializado de utillaje de producción utilizado en la fundición a presión. El concepto principal gira en torno a un soporte maestro o marco, propiedad del fundidor, que está diseñado para aceptar insertos de matriz más pequeños y fabricados a medida. Estos insertos, a veces llamados bloques de cavidad o simplemente matrices unitarias, contienen la geometría real de la pieza. Mientras que el soporte grande y estandarizado permanece montado en la máquina de fundición, los insertos más pequeños pueden cambiarse rápida y fácilmente para producir diferentes piezas. Esta modularidad es la característica definitoria del sistema.

Este enfoque contrasta notablemente con un dado tradicional o 'completo', que es una herramienta totalmente autónoma construida específicamente para una pieza única o una familia de piezas. Un dado completo integra la cavidad, el sistema eyector, los canales de refrigeración y todos los demás componentes en un solo conjunto dedicado. Aunque ofrece un control y eficiencia máximos para piezas de alto volumen o complejas, la fabricación de un dado completo representa una inversión significativa en tiempo y dinero. Los sistemas de dado unitario fueron desarrollados para ofrecer una alternativa más económica en escenarios de producción específicos.

La ventaja principal de este sistema es la reducción en la inversión en utillajes. Dado que el cliente solo necesita adquirir el inserto de cavidad, relativamente pequeño, el costo inicial puede ser una fracción del correspondiente a un molde completo. Esto lo convierte en una opción atractiva para startups, proyectos con presupuestos limitados o para producir una amplia variedad de componentes pequeños sin necesidad de encargar una herramienta dedicada para cada uno. El fundidor asume el costo del portador grande y universal, distribuyendo su gasto entre múltiples clientes y proyectos.

Para comprender mejor la diferencia, considere la siguiente comparación:

- Molde Completo: Una herramienta totalmente personalizada e independiente. Está diseñada y construida para una pieza específica, ofreciendo un rendimiento óptimo para geometrías complejas y producción de alto volumen. Representa una inversión inicial más elevada.

- Sistema de Molde Unitario: Un marco (soporte) estandarizado con una inserción personalizada y reemplazable (cavidad). Es más adecuado para piezas más pequeñas, menos complejas y volúmenes de producción más bajos, ofreciendo importantes ahorros de costos y cambios más rápidos.

Este sistema democratiza eficazmente el acceso al moldeo por inyección de metales para componentes que de otro modo serían demasiado costosos de producir mediante este método. Al estandarizar la parte más costosa del utillaje —el soporte—, los fabricantes de moldes por inyección pueden ofrecer una solución flexible y asequible para las aplicaciones adecuadas.

Componentes Principales y Principio de Funcionamiento

Un sistema de matriz unitaria funciona mediante la interacción de varios componentes clave, cada uno con una función específica. Aunque los diseños pueden variar, las partes fundamentales trabajan conjuntamente para crear un conjunto de utillaje eficiente e intercambiable. Los componentes principales incluyen el soporte unitario, la inserción de cavidad y los sistemas asociados de expulsión y alineación.

La Soporte Unitario (también conocido como bloque portador o marco maestro) es la parte más grande y crítica del sistema. Normalmente propiedad del fundidor por troquel, es un marco robusto y estandarizado mecanizado en acero durable como el 4140. Este soporte contiene los elementos de alineación, como pasadores guía y bujes, y a menudo la mecánica principal del sistema eyector. Está diseñado para ajustarse a una máquina de fundición específica y permanece en su lugar durante las series de producción e incluso durante los cambios de pieza.

La Inserto de cavidad (o troquel unidad) es la parte del útil que pertenece al cliente. Es un bloque mecanizado a medida que contiene el espacio negativo de la pieza, o cavidad, junto con los canales de alimentación y ventilación necesarios para el flujo del metal fundido. Para resistir los esfuerzos térmicos y de presión del moldeo por inyección, estos insertos se fabrican en acero para herramientas de alta calidad y tratado térmicamente, siendo el H-13 el más común. Según información de General Die Casters , algunos tamaños estándar de troqueles unidad incluyen 10”x12”, 12”x14” y 15”x18”.

Otros componentes esenciales que completan el sistema incluyen:

- Placa y pasadores de expulsión: Este sistema se encarga de empujar la pieza solidificada fuera del inserto de cavidad después de cada ciclo. Aunque la placa principal de expulsión puede formar parte del soporte, las ubicaciones específicas de los pasadores están integradas con el inserto de cavidad personalizado.

- Pasadores y bujes guía: Estos garantizan una alineación precisa entre las dos mitades del molde (cubierta y expulsión) cuando se cierran, lo cual es fundamental para producir piezas exactas y evitar daños en las herramientas.

- Casquillo de colada: Este componente endurecido dirige el flujo de metal fundido desde la boquilla de la máquina hacia el sistema de canales dentro del inserto de cavidad.

- Líneas de refrigeración: Canales dentro del soporte y, a veces, del inserto circulan un fluido (como agua o aceite) para regular la temperatura del molde, lo cual es crucial para controlar la solidificación, el tiempo de ciclo y la calidad de la pieza.

El principio de funcionamiento es sencillo y eficiente. Para cambiar de la producción de una pieza a otra, un técnico desmonta el inserto de cavidad antiguo del soporte de la unidad, lo retira e instala el nuevo inserto. Dado que el bloque portador masivo no necesita ser retirado de la máquina de fundición, este proceso es significativamente más rápido que sustituir completamente un molde, que puede pesar miles de libras. Esta rápida preparación minimiza el tiempo de inactividad de la máquina y hace económicamente viable producir lotes más pequeños de diferentes piezas.

Ventajas y limitaciones clave de los moldes unitarios

Los sistemas de moldes unitarios ofrecen un conjunto atractivo de ventajas, pero también presentan limitaciones inherentes. Comprender este equilibrio es crucial para que diseñadores e ingenieros determinen si esta es la estrategia de utillaje adecuada para su proyecto. La decisión depende principalmente de las compensaciones entre costo, velocidad, complejidad de la pieza y volumen de producción.

La ventaja más significativa es el costo de utillaje drásticamente reducido. Según se detalla en una guía elaborada por A&B Die Casting , una matriz unitaria es una herramienta de producción de menor costo porque el cliente solo paga por la unidad de cavidad reemplazable, no por todo el marco estandarizado. Esto puede generar ahorros significativos en comparación con una matriz completa, lo que la convierte en una excelente opción para proyectos con presupuestos ajustados. Otra ventaja clave es la rapidez, tanto en la fabricación del utillaje como en la preparación de la producción. Dado que el portamoldes ya existe, solo es necesario fabricar el inserto más pequeño, lo que acorta los tiempos de entrega. Además, cambiar los insertos es mucho más rápido que sustituir una matriz completa, reduciendo el tiempo de inactividad de la máquina entre lotes.

Sin embargo, estos beneficios vienen con limitaciones notables. Los moldes unitarios son más adecuados para piezas pequeñas y sencillas. La naturaleza estandarizada del portamoldes restringe el espacio disponible, limitando el tamaño de la pieza y la complejidad de sus características. Por ejemplo, el uso de múltiples deslizadores de núcleo o deslizadores complejos, utilizados para crear mordientes o características internas, suele estar restringido. Una guía completa de Chicago White Metal Casting señala que los moldes unitarios son más apropiados para diseños menos complejos y volúmenes anuales más bajos precisamente por esta razón. Generalmente no son adecuados para componentes estructurales grandes ni para piezas que requieran acciones de deslizamiento intrincadas.

La tabla a continuación resume las diferencias clave entre un sistema de molde unitario y un molde completo:

| El factor | Sistema de Molde Unitario | Molde Completo |

|---|---|---|

| Costo de Herramientas | Bajo a moderado (el cliente compra solo el inserto) | Alto (el cliente compra toda la herramienta personalizada) |

| Tiempo de configuración | Rápido (cambios rápidos de inserto) | Lento (requiere la extracción de todo el molde) |

| Complejidad de la Parte | Limitado (ideal para geometrías simples, con mínimas correderas) | Alto (puede acomodar geometrías complejas y múltiples correderas) |

| Volumen de producción | Ideal para volúmenes bajos a medios | Ideal para altos volúmenes |

| Tamaño de la pieza | Limitado a piezas pequeñas y medianas | Puede acomodar piezas desde pequeñas hasta muy grandes |

En última instancia, elegir un troquel unitario es una decisión estratégica. Para un diseñador con una pieza pequeña y sencilla y una previsión de producción modesta, ofrece un acceso accesible al mundo de alta calidad del moldeo por inyección. Para una pieza compleja y de alto volumen, la inversión en un troquel completo es necesaria para lograr la máxima eficiencia y libertad de diseño.

Aplicaciones y sectores típicos

Debido a su rentabilidad y eficiencia para componentes más pequeños, los sistemas de matrices unitarias se utilizan en una amplia variedad de industrias. Son la solución preferida cuando un proyecto requiere la resistencia y precisión de la fundición por inyección, pero no puede justificar el costo de una herramienta completa y dedicada. Las aplicaciones suelen implicar piezas de tamaño pequeño a mediano con geometrías relativamente simples que se producen en volúmenes bajos a moderados.

La versatilidad de las matrices unitarias las hace adecuadas para muchos sectores. Por ejemplo, Diecasting-mould.com destaca su uso para producir piezas con formas complejas, siempre que quepan dentro de las limitaciones del portamatríz. Esta adaptabilidad ha llevado a su amplia adopción en campos donde los ciclos de vida del producto son cortos o donde se necesitan múltiples variaciones de una pieza pequeña.

Industrias comunes y ejemplos específicos de piezas incluyen:

- Automotriz: Mientras que los componentes estructurales grandes requieren matrices completas, las matrices unitarias son ideales para piezas más pequeñas como carcasas de sensores, soportes pequeños, cuerpos de conectores y componentes menores del motor o la transmisión. Para aplicaciones más exigentes que requieren una resistencia superior, otros métodos de fabricación como el forjado pueden utilizarse en componentes que necesitan máxima robustez.

- El equipo electrónico: La industria electrónica depende de las matrices unitarias para producir una variedad de componentes, como recintos pequeños de zinc, disipadores de calor, conectores y soportes de montaje para partes de computadoras y teléfonos. La precisión de la fundición en molde es esencial para las tolerancias estrechas requeridas en este sector.

- Bienes de consumo: Muchos productos de uso diario contienen piezas fabricadas con matrices unitarias. Estas incluyen componentes para electrodomésticos de cocina, herrajes para muebles y armarios (manijas, perillas), partes para equipos deportivos y componentes para juguetes.

- Equipos industriales: Los troqueles unitarios se utilizan para fabricar piezas para maquinaria y herramientas, como accesorios hidráulicos y neumáticos, componentes de válvulas y pequeñas piezas mecánicas en los que el volumen de producción de un solo diseño no justifica un troquel completo.

La conclusión clave es que los sistemas de troqueles unitarios ofrecen una vía de fabricación flexible. Permiten a las empresas presentar a un fundidor por troquelado un nuevo diseño de pieza y posiblemente adaptarlo a un portatroquel existente. Esto no solo reduce los costos iniciales de utillaje, sino que también aprovecha la infraestructura existente del fundidor, creando una relación simbiótica que hace que la producción de piezas metálicas de alta calidad sea más accesible para una amplia gama de aplicaciones.

Preguntas Frecuentes

1. ¿Qué es un troquel unitario?

Un molde unitario es una herramienta de fundición bajo presión que permite ahorrar costos y que consiste en un marco principal estandarizado (o soporte) y unidades de cavidad más pequeñas y reemplazables. Estas inserciones personalizadas están diseñadas para retirarse del marco principal sin necesidad de sacar todo el soporte de la máquina de fundición, lo que permite una producción más rápida y económica de piezas más pequeñas y sencillas.

2. ¿Cuáles son los dos tipos de máquinas de fundición bajo presión?

Los dos tipos principales de máquinas de fundición bajo presión son las máquinas de cámara caliente y las máquinas de cámara fría. Las máquinas de cámara caliente se utilizan para aleaciones con puntos de fusión bajos, como el zinc, en las que el mecanismo de inyección está sumergido en el metal fundido. Las máquinas de cámara fría se emplean para aleaciones con altos puntos de fusión, como el aluminio, en las que el metal fundido se vierte en una "cámara fría" antes de ser inyectado en el molde.

3. ¿Cuáles son los componentes de la fundición bajo presión?

La fundición a presión implica varios componentes clave. Los componentes principales son la máquina de fundición a presión, el molde o troquel (que contiene la cavidad para la pieza) y la aleación metálica que se funde. El molde en sí está compuesto de dos mitades —una mitad fija y una mitad móvil— e incluye elementos como canales de alimentación, entradas, respiraderos, pasadores de expulsión y, a menudo, deslizamientos o núcleos móviles para crear características complejas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —