- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Una guía sobre los tipos esenciales de troqueles de estampación automotriz

Time : 2025-11-28

TL;DR

Los troqueles de estampación automotriz son herramientas especializadas esenciales para cortar y formar láminas metálicas en componentes vehiculares precisos. Los principales tipos se clasifican según su complejidad operativa: troqueles de una sola estación, como troqueles de embutición o compuestos, realizan una operación por golpe de prensa y son ideales para piezas más sencillas y volúmenes bajos. Los troqueles multietapa, incluidos los progresivos y de transferencia, realizan múltiples operaciones secuencialmente en una sola prensa, lo que los hace altamente eficientes para producciones complejas y de alto volumen.

Fundamentos: ¿Qué es un troquel de estampación automotriz?

Una troqueladora automotriz es una herramienta de precisión utilizada en el proceso de conformado de metales para cortar, dar forma y conformar láminas metálicas en componentes específicos para vehículos. Funcionando dentro de una prensa de estampado de alta presión, el troquel actúa como un molde que da forma al metal en desde grandes paneles de carrocería y puertas hasta soportes más pequeños y complejos, así como componentes estructurales. Este proceso es la base de la fabricación automotriz moderna, permitiendo la producción en masa de piezas idénticas con una precisión y repetibilidad excepcional.

La mecánica consiste en colocar una lámina de metal entre las dos mitades del troquel. La prensa de estampado luego aplica una fuerza inmensa, haciendo que el metal adopte la forma del troquel. Esta acción puede cortar el metal o formarlo en una pieza tridimensional. La distinción entre estas operaciones es fundamental; las operaciones de corte incluyen procesos como recorte (corte de una forma exterior) y perforación (punzonado de agujeros), mientras que las operaciones de conformado incluyen doblado, embutido (estirado del metal en una cavidad) y acuñado. Un solo componente automotriz puede requerir varias de estas operaciones para completarse.

La importancia de los troqueles de estampado en la industria automotriz no puede exagerarse. Permiten a los fabricantes producir piezas ligeras pero resistentes a gran velocidad, lo cual es esencial para cumplir con los objetivos de producción y garantizar la seguridad y el rendimiento del vehículo. Como detallan expertos en fabricación en ALSETTE , cada troquel está diseñado para producir una pieza específica, asegurando que cada componente cumpla con las estrictas tolerancias dimensionales requeridas para el ensamblaje perfecto del vehículo.

Las Categorías Principales: Troqueles de Estación Única vs. Troqueles de Múltiples Estaciones

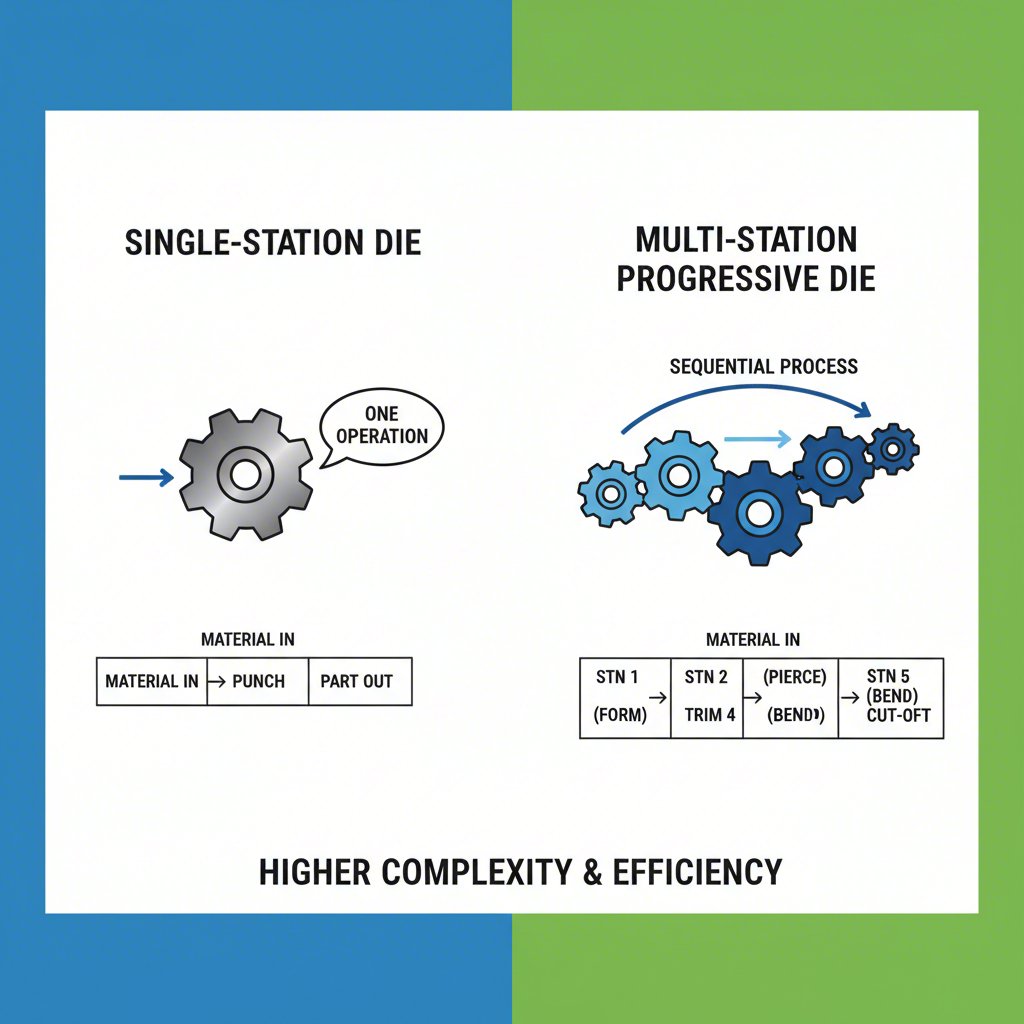

Los troqueles de estampado se clasifican ampliamente en dos categorías principales según su estructura operativa: troqueles de estación única y troqueles de múltiples estaciones. Esta distinción fundamental determina el flujo de producción, la eficiencia y la idoneidad para diferentes tipos de componentes. Comprender esta clasificación proporciona un marco claro para entender los tipos más específicos de troqueles utilizados en la fabricación.

Las matrices de una sola estación, también conocidas como matrices de una sola etapa, realizan una operación específica por cada golpe de la prensa. Por ejemplo, una prensa podría estar configurada con una matriz de embutición para cortar la forma inicial, y la pieza resultante luego tendría que trasladarse a otra prensa con una matriz de perforación para añadir agujeros. Este enfoque es sencillo y generalmente implica costos iniciales más bajos en utillajes. Como resultado, las matrices de una sola estación suelen reservarse para componentes más simples, producciones de bajo volumen o prototipos donde la flexibilidad es más importante que la velocidad.

Por el contrario, las matrices multietapa están diseñadas para realizar múltiples operaciones secuencialmente dentro de una única prensa. La pieza avanza a través de una serie de estaciones, ejecutando cada estación una tarea diferente de corte o conformado. Este proceso integrado es altamente automatizado y significativamente más rápido que utilizar múltiples configuraciones de matrices individuales. Como explicó Premier Products of Racine, Inc. , este método es la opción preferida para la producción de gran volumen de piezas complejas donde la eficiencia y el costo por unidad son preocupaciones principales. Los dos tipos más destacados de troqueles multiestación son los progresivos y los de transferencia.

| Criterio | Troqueles de una sola estación | Troqueles multiestación |

|---|---|---|

| Operación | Una operación por golpe de prensa | Múltiples operaciones secuenciales por golpe de prensa |

| Volumen de producción | Bajo a Medio | Alto |

| Complejidad de la Parte | Simple | Una mezcla |

| Costo de Herramientas | Inferior | Más alto |

| Tiempo de configuración | Más corto | Más largos y complejos |

Análisis detallado de los troqueles multiestación: progresivos vs. de transferencia

Dentro de la categoría multiestación, los troqueles progresivos y los de transferencia representan dos enfoques avanzados pero distintos para la fabricación de alto volumen. La elección entre ellos depende en gran medida del tamaño, la complejidad de la pieza y los objetivos de eficiencia del material. Ambos son capaces de producir componentes intrincados, pero lo logran mediante métodos diferentes de manejo del material.

Matrices progresivas

En una troqueladora progresiva, una bobina o tira de chapa metálica se alimenta a través de la prensa. La tira permanece intacta mientras avanza por una serie de estaciones, cada una realizando una operación específica como perforado, embutido o doblado. La pieza se forma gradualmente y solo se separa de la tira metálica en la estación final. Este proceso de alimentación continua permite velocidades de producción muy altas, lo que hace que los troqueles progresivos sean ideales para producir grandes cantidades de piezas pequeñas a medianas, como soportes, abrazaderas y conectores electrónicos.

Los moldes de transferencia

Un troquel de transferencia funciona de manera diferente. El proceso comienza cortando una pieza plana (blank) del metal en hoja. Esta pieza individual se transfiere luego de una estación a la siguiente mediante un sistema mecánico, como brazos robóticos o pinzas. Cada estación es un troquel independiente que realiza una operación única. Dado que la pieza no está unida a una tira portadora, este método es más adecuado para componentes más grandes y complejos, como carcasas de embutición profunda, bastidores y piezas estructurales. Una ventaja clave destacada por Larson Tool & Stamping es que los troqueles de transferencia reducen significativamente el desperdicio de material, ya que no se requiere una tira portadora.

| Criterio | Muerte progresiva | Troquel de transferencia |

|---|---|---|

| Manejo de Materiales | La pieza permanece unida a una tira metálica hasta la operación final. | La pieza individual (blank) se transfiere entre estaciones mecánicamente. |

| Velocidad de producción | Muy alto | Alta, pero típicamente más lenta que la progresiva. |

| Capacidad de tamaño de pieza | Pequeño a mediano | Mediano a grande y complejo |

| Desperdicios de materiales | Más alta (debido a la tira portadora) | Inferior (sin tira portadora) |

| Costo de Herramientas | Alto | Muy alto (incluye mecanismo de transferencia) |

Explorando troqueles de una sola estación y troqueles especializados

Si bien los troqueles multiestación están diseñados para producción en volumen, una amplia variedad de troqueles de una sola estación y especializados desempeñan funciones críticas tanto en entornos de bajo como de alto volumen. Estos troqueles suelen centrarse en realizar una o dos tareas altamente específicas con gran precisión. Comprender estos tipos es esencial para tener una visión completa de las operaciones de troquelado.

- Matrices de desbaste: Estos son algunos de los tipos de troqueles más fundamentales. Un troquel de embutición se utiliza para cortar una forma específica, o "pieza en bruto", de una lámina metálica más grande. La pieza recortada es la parte deseada, y el material circundante es chatarra. Este proceso suele ser el primer paso en un proceso de fabricación de varias etapas.

- Matrices de perforación: Contrario a un troquel de embutición, un troquel de perforación realiza agujeros, ranuras u otras aberturas en una pieza de trabajo. En este caso, el material extraído es la chatarra, mientras que la lámina principal es la parte deseada.

- Matrices compuestas: Un tipo eficiente de troquel de estación única, un troquel compuesto realiza múltiples operaciones de corte en una sola carrera de la prensa. Por ejemplo, puede realizar el punzonado del contorno exterior de una arandela mientras simultáneamente perfora su orificio central. Esto garantiza una excelente concentricidad entre las características y es ideal para producir piezas planas como juntas y arandelas con alta precisión.

- Troqueles combinados: Similares a los troqueles compuestos, los troqueles combinados realizan más de una operación por carrera. Sin embargo, combinan una operación de corte con una operación no de corte (formado), como punzonar y doblar simultáneamente.

- Troqueles de formado y embutición: Estos troqueles moldean el metal sin cortarlo. Los troqueles de formado se utilizan para doblar o conformar piezas como soportes, mientras que los troqueles de embutición estiran o extraen la chapa metálica hacia una forma tridimensional profunda. La embutición es el proceso utilizado para crear componentes como cárteres y paneles de carrocería.

- Troqueles de acuñado y estampado en relieve: Estas matrices especializadas se utilizan para añadir detalles finos o patrones en una superficie metálica. Las matrices de acuñación aplican una presión extrema para hacer que el metal fluya hacia las características intrincadas de la matriz, creando piezas altamente detalladas. Las matrices de estampado crean diseños elevados o hundidos en la chapa metálica, a menudo con fines decorativos o para añadir características funcionales como superficies antideslizantes, según lo detallado por DureX Inc.

Criterios Críticos de Selección: Cómo Elegir la Matriz Correcta

La selección de la matriz de troquelado adecuada es una decisión crítica que impacta directamente en el costo, la calidad y la eficiencia de la producción. La elección no es arbitraria, sino que se basa en un conjunto de factores técnicos y económicos. Los fabricantes deben evaluar cuidadosamente los requisitos de su proyecto frente a las capacidades de cada tipo de matriz para encontrar la solución óptima.

Los criterios principales para la selección de matrices, según expertos del sector como JV Manufacturing Co. , son la complejidad de las piezas, el volumen de producción y las propiedades del material. Piezas simples y planas para una producción de bajo volumen pueden fabricarse de forma rentable con troqueles de estación única, como los troqueles de punzonado o compuestos. Sin embargo, para un componente complejo con múltiples dobleces y características que se requieren en cantidades de cientos de miles, un troquel progresivo es casi siempre la opción necesaria para alcanzar la velocidad requerida y un bajo costo por pieza, a pesar de su alta inversión inicial.

El volumen de producción suele ser el factor decisivo. El alto costo inicial de diseñar y fabricar un troquel progresivo o de transferencia solo se justifica cuando se distribuye entre un gran número de piezas. Para lotes más pequeños, los tiempos de ciclo más largos y la manipulación manual asociados con los troqueles de estación única resultan más económicos. Las propiedades del material también desempeñan un papel crucial. Los materiales más duros o gruesos, como el acero de alta resistencia, requieren troqueles más robustos y resistentes al desgaste, lo que puede influir en el diseño y el costo de la herramienta.

Navegar por estas decisiones complejas a menudo requiere una profunda experiencia. Por ejemplo, fabricantes especializados como Shaoyi (Ningbo) Metal Technology Co., Ltd. trabajar con clientes de la industria automotriz para diseñar y producir matrices de estampado personalizadas adaptadas a los requisitos específicos de los componentes, desde la creación de prototipos rápidos hasta la producción en masa. En última instancia, un análisis exhaustivo de estos factores garantiza que la tecnología de matriz elegida se alinee con las especificaciones de ingeniería y los objetivos comerciales del proyecto.

Preguntas Frecuentes

1. ¿Cuáles son los cuatro tipos principales de estampado metálico?

Aunque hay muchas operaciones específicas, las cuatro categorías de estampado de metal más comúnmente mencionadas son estampado progresivo, estampado transferido, estampado profundo y estampado multieslide. El estampado progresivo y de transferencia implica matrices de varias estaciones para la producción de gran volumen. El dibujo profundo es un proceso de formación para crear piezas profundas y huecas, y el estampado de múltiples diapositivas utiliza múltiples diapositivas móviles para formar piezas complejas desde diferentes direcciones.

2. el trabajo. ¿Cuáles son las diferentes formas de muere?

En el contexto de la fabricación, una "matriz" es una herramienta especializada utilizada para cortar o dar forma a un material mediante una prensa. Las formas principales incluyen matrices de corte (como recorte y perforación), que cortan el material por cizallamiento, y matrices de conformado (como doblado, embutido y acuñado), que moldean el material sin cortarlo. Estas pueden clasificarse además en matrices de una sola estación, compuestas, progresivas y de transferencia según su complejidad operativa.

3. ¿Cuántos tipos de estampado existen?

Existen numerosos tipos específicos de operaciones de estampado, cada una diseñada para una función particular. Los procesos clave incluyen recorte, perforación, doblado, embutido, conformado, acuñado y repujado. Estas operaciones pueden combinarse de diversas maneras utilizando diferentes tipos de matrices (simples, compuestas, progresivas, etc.) para crear una variedad prácticamente ilimitada de piezas metálicas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —