- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Piezas Esenciales para la Fabricación de Brazos de Control Tubulares

Time : 2025-12-10

TL;DR

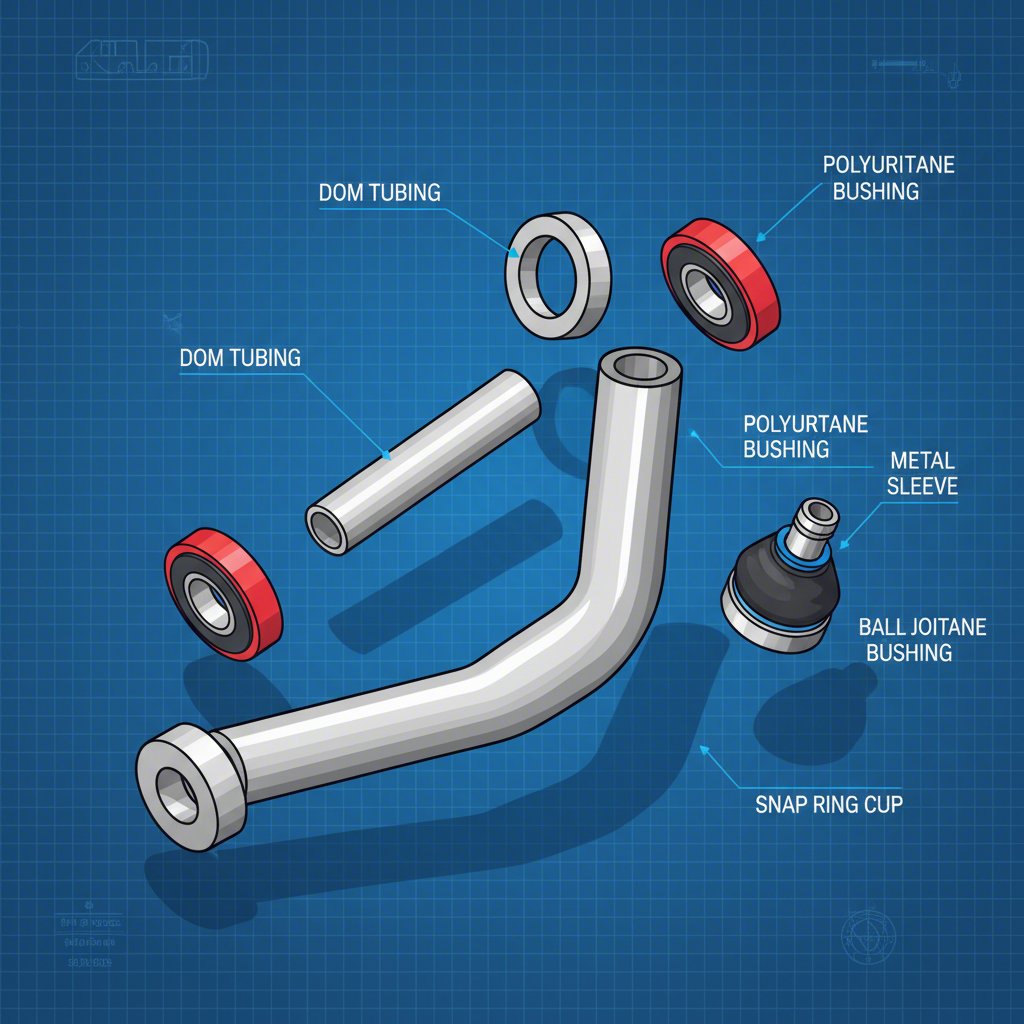

La fabricación de brazos de control tubulares personalizados requiere un conjunto específico de piezas y un proceso preciso. Los componentes esenciales incluyen tubos DOM o de cromo-molibdeno de alta resistencia, racores roscados para soldar destinados a extremos de barra, bujes de alta calidad (Delrin o poliuretano) y casquillos mecanizados para articulaciones esféricas. El proceso de fabricación depende de un diseño exacto, el corte y entalladura precisos de los tubos, el montaje dentro de una plantilla rígida para mantener la geometría y una soldadura TIG meticulosa para lograr la máxima resistencia y seguridad.

Componentes Esenciales para la Fabricación de Brazos de Control

Construir un juego de brazos de control tubulares desde cero es un proyecto gratificante que te brinda control total sobre la geometría de suspensión de tu vehículo. Sin embargo, el éxito depende de comenzar con los materiales adecuados. Estas no son piezas que puedas encontrar en una ferretería local; son componentes especializados diseñados para soportar tensiones inmensas. Conseguir piezas de alta calidad es el primer y paso más crítico en el proceso de fabricación.

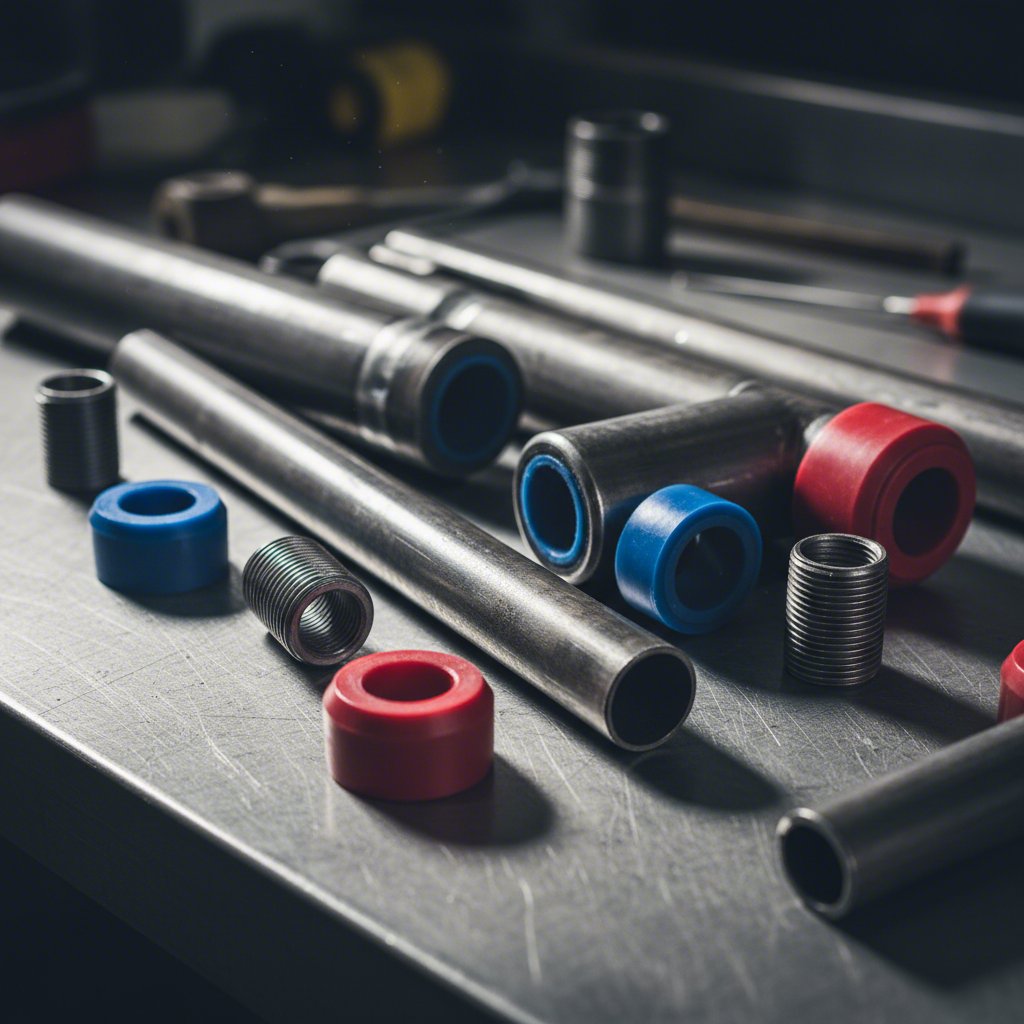

La base de cualquier brazo de control tubular es el propio tubo. La mayoría de los fabricantes eligen entre acero DOM (Drawn Over Mandrel) y acero cromoly 4130. Como se indica en productos de fabricantes como Porterbuilt , los tubos DOM de pared gruesa son una opción popular por su alta resistencia, excelente uniformidad y rentabilidad, lo que los hace ideales para aplicaciones en carretera y de alto rendimiento. El cromoly ofrece una mayor relación resistencia-peso, convirtiéndolo en el material preferido para aplicaciones de carreras donde cada onza importa, una elección detallada en construcciones personalizadas de gama alta. La selección depende del presupuesto de tu proyecto y de sus objetivos de rendimiento.

Además de los tubos, necesitarás varios componentes clave para crear brazos funcionales y ajustables. Proveedores en línea como JOES Racing Products y CB Chassis Products ofrecen una amplia gama de estas piezas. Una lista típica de compras incluye:

- Extremos de tubo para soldar (bujes roscados): Estas roscas insertables se sueldan en los extremos de los tubos DOM para aceptar rótulas (terminales de varilla) o reguladores roscados, permitiendo cambios precisos de alineación.

- Casquillos y manguitos: Estos componentes se prensan en los puntos de pivote del chasis en los brazos de control. Las opciones de alto rendimiento incluyen Delrin para una mínima deflexión y larga duración, o poliuretano para un equilibrio entre rendimiento y amortiguación de vibraciones.

- Copas o placas de articulación esférica: Estas sujetan la articulación esférica en el lado de la rueda del brazo de control. Pueden ser placas para articulaciones roscadas o copas mecanizadas para montaje por presión, y deben colocarse con precisión y soldarse.

- Pestañas y soportes de montaje: Estos se sueldan al bastidor del vehículo para proporcionar puntos de fijación para los pivotes de los brazos de control.

Para proyectos que requieran especificaciones únicas, producción en gran volumen o precisión superior en componentes como placas cortadas por CNC y copas de articulación esférica, asociarse con un fabricante especializado puede ser beneficioso. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. proporcionan estampado personalizado y fabricación de componentes metálicos, ofreciendo la precisión necesaria para piezas de suspensión. Esto garantiza un ajuste perfecto y una consistencia metalúrgica, fundamentales tanto para la seguridad como para el rendimiento.

Comparación de materiales: Acero DOM vs. 4130 Chromoly

| Característica | Acero DOM | 4130 Chromoly |

|---|---|---|

| Resistencia | Muy resistente y duradero para la mayoría de las aplicaciones. | Mayor resistencia a la tracción, lo que permite paredes más delgadas y menor peso para la misma resistencia. |

| Peso | Más pesado que el Chromoly para una resistencia equivalente. | Más ligero, lo que lo hace ideal para competición y la reducción de masas no suspendidas. |

| Costo | Más asequible y ampliamente disponible. | Significativamente más caro. |

| Soldabilidad | Más fácil de soldar con MIG o TIG; menos sensible al calor. | Requiere soldadura TIG. Generalmente, solo se necesita precalentamiento y postcalentamiento para espesores de pared superiores a 0,120 pulgadas. |

| Aplicación Ideal | Rendimiento en carretera, camionetas personalizadas (C10, S10) y fabricación general. | Motorsport profesional, carreras todo terreno y aplicaciones donde el peso es crítico. |

El Proceso de Fabricación: Desde el Diseño hasta la Soldadura Final

Con los componentes ya obtenidos, comienza el proceso de fabricación. Aquí son fundamentales la precisión, la paciencia y las herramientas adecuadas. Construir brazos de suspensión no consiste simplemente en soldar tubos entre sí; es un ejercicio de ingeniería que afecta directamente a la manejo y seguridad de tu vehículo. Todo el proceso debe ser metódico para garantizar que el producto final sea resistente y geométricamente perfecto.

El recorrido desde el material bruto hasta el producto terminado sigue una secuencia clara de pasos. Como se detalla en un registro completo de construcción por Wilhelm Raceworks , incluso detalles aparentemente menores, como garantizar radios generosos en lugar de esquinas afiladas, pueden tener un gran impacto en la resistencia del componente al estrés y a la fatiga. Un enfoque profesional implica una planificación y ejecución cuidadosas en cada etapa.

A continuación se muestra una descripción paso a paso del proceso de fabricación:

- Diseño y Medición: El primer paso consiste en finalizar el diseño, ya sea utilizando software CAD para análisis de tensiones o midiendo cuidadosamente los puntos de anclaje de la suspensión de su vehículo. Debe determinar la longitud deseada, el ángulo de la junta esférica y las ubicaciones de los pivotes para lograr el ángulo de cámar, caída y centro de rodadura deseados.

- Corte y entallado: Corte los tubos DOM o de cromoly a las longitudes precisas determinadas en su diseño. Los extremos de los tubos que se unirán a otros deben ser 'entallados' o 'copeados' para encajar perfectamente al ras, creando una unión fuerte para soldar. Una entalladora de tubos es la mejor herramienta para esta tarea.

- Mecanizado y preparación: Piezas personalizadas, como los accesorios que sujetan la rótula, pueden necesitar ser mecanizadas en un torno o una fresadora. Antes de soldar, limpie minuciosamente todos los componentes para eliminar cualquier aceite, grasa o escama de laminación que pudiera contaminar la soldadura.

- Construcción de una plantilla: Este es posiblemente el paso más crucial. Una plantilla de fabricación es un dispositivo que mantiene todos los componentes individuales del brazo de control en sus posiciones finales exactas. Construir una plantilla precisa y rígida es esencial para garantizar que el brazo de control no se deforme por el calor de la soldadura y que su geometría final sea correcta.

- Soldadura de prensado y verificación: Coloque todos los componentes en la plantilla y aplique pequeñas soldaduras de 'prensa' para mantenerlos juntos. Una vez realizadas las soldaduras de prensado, retire el brazo de la plantilla y ensámblelo en el vehículo para verificar sus dimensiones y holguras antes de la soldadura final.

- Soldadura final: Para componentes de suspensión, el método preferido es la soldadura por gas inerte con tungsteno (TIG), debido a su precisión y a las soldaduras fuertes y limpias que produce. Soldar las juntas en una secuencia escalonada para distribuir uniformemente el calor y minimizar la deformación. Para el acero 4130 Chromoly, es necesario enfriar lentamente (por ejemplo, envolviendo la pieza en una manta de soldadura) para evitar que el material se vuelva quebradizo; sin embargo, generalmente solo se requiere precalentamiento para tubos con un espesor de pared superior a 0,120 pulgadas.

- Acabado: Después de soldar y enfriar, el brazo de control puede recubrirse con pintura en polvo o pintarse para resistencia a la corrosión. Finalmente, monte los bujes y coloque la junta esférica para completar el conjunto.

Brazos tubulares vs. de placa: Una elección crítica de diseño

Al diseñar brazos de control personalizados, una de las decisiones fundamentales que debe tomar un fabricante es si utilizar un diseño tubular o uno con placas. Aunque ambos pueden ser extremadamente resistentes, su construcción les confiere características diferentes que los hacen adecuados para distintas aplicaciones. Comprender estas diferencias es clave para construir un sistema de suspensión que se adapte al uso previsto de tu vehículo.

Un brazo de control tubular, como su nombre indica, está construido principalmente con tubos redondos o, en ocasiones, cuadrados. Este diseño es excelente para resistir fuerzas provenientes de múltiples direcciones, como las cargas de torsión y las fuerzas de tracción-compresión comunes en la conducción deportiva sobre pavimento. La forma redondeada distribuye uniformemente las tensiones, lo que lo convierte en una solución eficiente y ligera para la mayoría de las aplicaciones, desde vehículos urbanos hasta competición en circuito.

Un brazo de placa, que a menudo se ve en carreras extremas todo terreno, está fabricado con varias piezas de acero plano que se cortan y sueldan juntas para formar una estructura similar a una caja. Este método de construcción crea un brazo excepcionalmente resistente y rígido, especialmente frente a impactos verticales directos, como al aterrizar tras un gran salto. Aunque suele ser más pesado que un brazo tubular, su resistencia puede ser una ventaja en entornos muy duros. Como señaló un usuario de foro: 'Los brazos de placa serán más resistentes. Los tubulares son mejores en algo como una jaula antivuelco, donde las fuerzas (impactos) pueden venir desde cualquier ángulo'. Esto destaca el compromiso fundamental entre los dos diseños.

Comparación: Brazos de control tubulares vs. de placa

| Características | Brazos de control tubulares | Brazos de control de placa |

|---|---|---|

| Perfil de resistencia | Excelente rigidez torsional y resistencia a tracción/compresión. Eficiente para soportar cargas desde múltiples ángulos. | Resistencia extremadamente alta frente a cargas verticales y laterales directas. Puede ser más resistente, pero menos eficiente respecto a su peso. |

| Peso | Generalmente más ligero para un nivel dado de resistencia debido a la eficiencia de los tubos redondos. | Típicamente más pesado y voluminoso, ya que requiere más material para crear la estructura encajonada. |

| Complejidad de Fabricación | Requiere ranurado preciso de tubos y una sujeción robusta. La soldadura puede ser compleja alrededor de las uniones curvas. | Requiere corte CNC o por plasma para las placas y soldadura extensiva. A menudo se necesitan refuerzos internos. |

| Costo | El costo del material para tubos DOM es moderado. El cromoly aumenta significativamente el costo. | Los costos de material para placas de acero pueden ser altos, y los costos de mano de obra/corte suelen ser mayores. |

| Aplicación Ideal | Rendimiento en carretera, carreras de circuito, arrastre, camiones personalizados y la mayoría de vehículos para uso en carretera. | Camiones tipo trofeo, vehículos para escalar rocas y vehículos todo terreno extremos que soportan impactos severos. |

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —