- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Solución de problemas por alimentación incorrecta en matrices progresivas: Las 4 causas raíz

Time : 2025-12-24

TL;DR

Prioridad Inmediata de Diagnóstico: Antes de ajustar los rieles guía o sensores, verifique su temporización de liberación del piloto . Los datos de la industria sugieren que más del 90 % de las alimentaciones incorrectas en troqueles progresivos se originan en una calibración inadecuada de la liberación de alimentación.

La solución de problemas debe seguir esta jerarquía: primero, avance la prensa para asegurarse de que los rodillos de alimentación se abran exactamente cuando los pasadores piloto entren en la tira. Segundo, verifique la altura de la línea de alimentación y el alineamiento del troquel para evitar atascos. Tercero, revise posibles problemas con el material, como curvatura del rollo ¿Qué es eso? Por último, inspeccionar las obstrucciones físicas como arrastre de troquelado o lubricación pegajosa. El momento de la liberación del piloto resuelve la gran mayoría de los errores de posicionamiento.

Fase de diagnóstico 1: La importancia crítica del calendario de liberación piloto

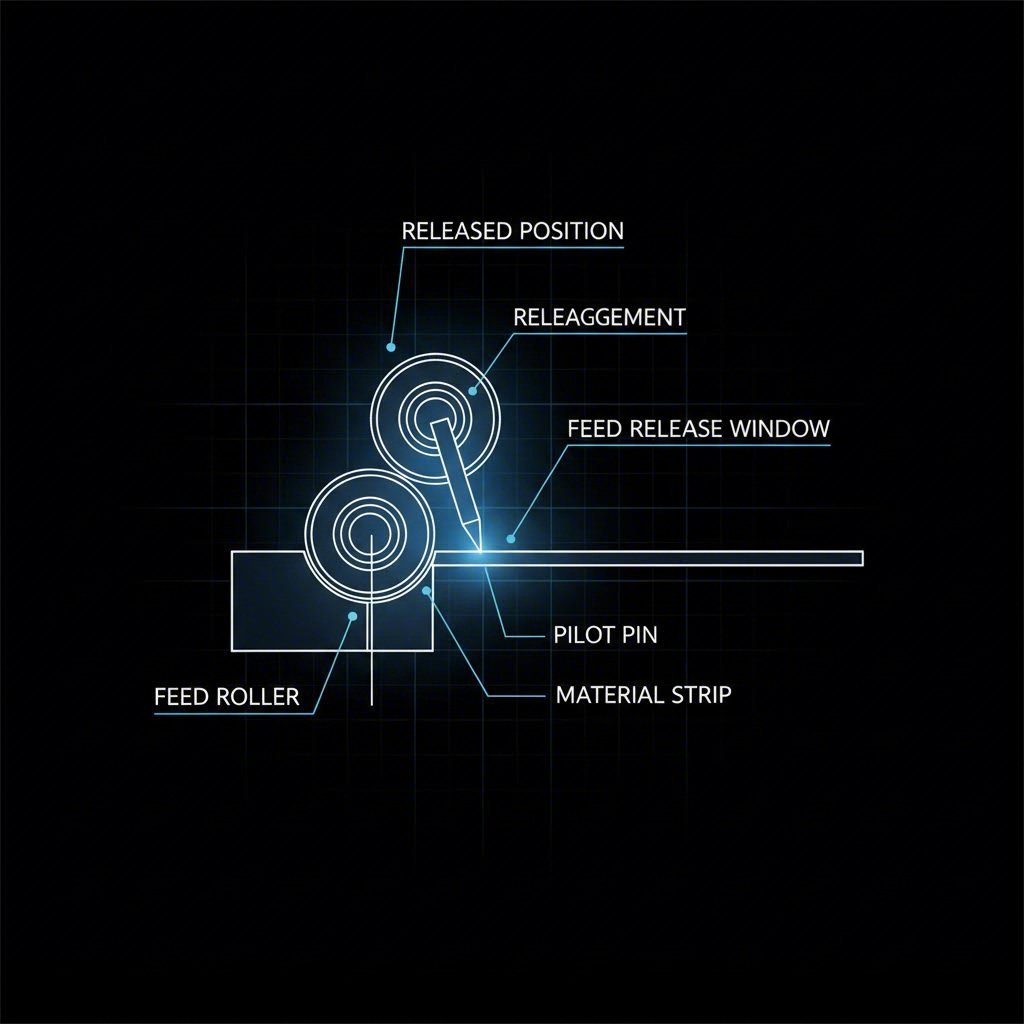

En la jerarquía de fallos de estampado, el liberación del piloto el mecanismo de liberación de los alimentos es el culpable más frecuente. La lógica mecánica es simple pero implacable: el alimentador de bobina mueve el material hacia adelante por una progresión, pero los pines piloto de la matriz son responsables de la micro-alineación final. Para que esta entrega se realice sin errores, los rodillos de alimentación deben desenganchar la tira en el momento exacto los pines piloto atraen el material.

Si el alimento se abre demasiado pronto, el peso del el bucle de captación (el material suelto entre el alimentador y la bobina) crea una tensión hacia atrás, arrastrando la tira fuera de posición antes de que los pasadores piloto puedan fijarla. Esto suele manifestarse como avance inconsistente o avances cortos. Por el contrario, si los rodillos se abren demasiado tarde, la tira sigue firmemente sujeta mientras los pasadores piloto cónicos intentan forzarla a alinearse. Esta lucha entre el freno del alimentador y la fuerza de ubicación del pasador piloto provoca dobleces en la tira, agujeros piloto alargados y puntas de piloto rotas.

Procedimiento para ajustar el punto de liberación:

- Avance manual del prensa hacia abajo lentamente hasta que las puntas en forma de bala de los pasadores piloto solo comiencen a entrar en el material de la tira.

- En este momento exacto, los rodillos de alimentación deben liberarse (abrirse).

- Continúe avanzando manualmente la prensa hasta el fondo de la carrera (180 grados) y durante la carrera de retorno. Los rodillos deben permanecer abiertos todo este tiempo para permitir que la tira flote libremente mientras el troquel cierra y abre.

- Los rodillos sólo deben sujetar de nuevo la banda una vez que los pilotos hayan retirado completamente la banda y la banda haya vuelto a la altura de la línea de alimentación.

Esta ventana de "flotación libre" no es negociable. Para los matrices con elevación significativa (como las que producen piezas de tira profunda), el tiempo debe tener en cuenta el recorrido vertical de las barras elevadoras. Si los rodillos se sujetan mientras la tira está todavía elevada, el material se tira hacia atrás a medida que se asienta en la línea de alimentación, lo que garantiza un mal alimento en la siguiente carrera.

Fase de diagnóstico 2: Alineación de la línea de alimentación y del matriz

Una vez verificado el tiempo, la siguiente variable a aislar es la geometría de la alimentación. Una regla fundamental de la configuración de la matriz es que el material debe entrar en la herramienta paralela a la cara de la matriz. Si el altura de la línea de alimentación si el eje se establece incorrectamente, incluso por una fracción de pulgada, introduce un vector angular en la fuerza de empuje. En lugar de deslizarse suavemente, la tira se empuja hacia abajo o hacia arriba en las guías, causando fricción, flexión y eventual unión.

Lista de verificación de la alineación de la tabla de alimentación:

- El valor de la presión de la máquina de ensayo se calculará en función de la temperatura de la máquina. La parte inferior de la tira al salir del alimentador debe coincidir efectivamente con la altura del nivel de alimentación del diodo (parte superior de los elevadores o placas de desgaste).

- Paralelismo: La línea central del alimentador debe ser perfectamente paralela a la línea central del diésel. La desalineación crea carga lateral en los pines de piloto, haciendo que se doblen o se desgasten prematuramente.

- El juego de claves: No confíe en las abrazaderas solas para alinear el dado. Las demás máquinas de corte llaves de la matriz en las ranuras de las placas de refuerzo para garantizar que la herramienta esté matemáticamente paralela al lecho de prensa y al alimentador.

Para las aplicaciones que implican dibujo profundo, el desafío aumenta. A medida que la tira se levanta de la cara del molde para avanzar, el ángulo entre el alimentador fijo y la tira elevada cambia. Si el alimentador está demasiado cerca del dado, este ángulo se vuelve empinado, torciendo el material. El aumento de la distancia entre el alimentador y el diurético o el empleo de una mesa de alimentación ajustable en altura pueden reducir esta tensión angular y evitar que la tira se adhiera en los elevadores.

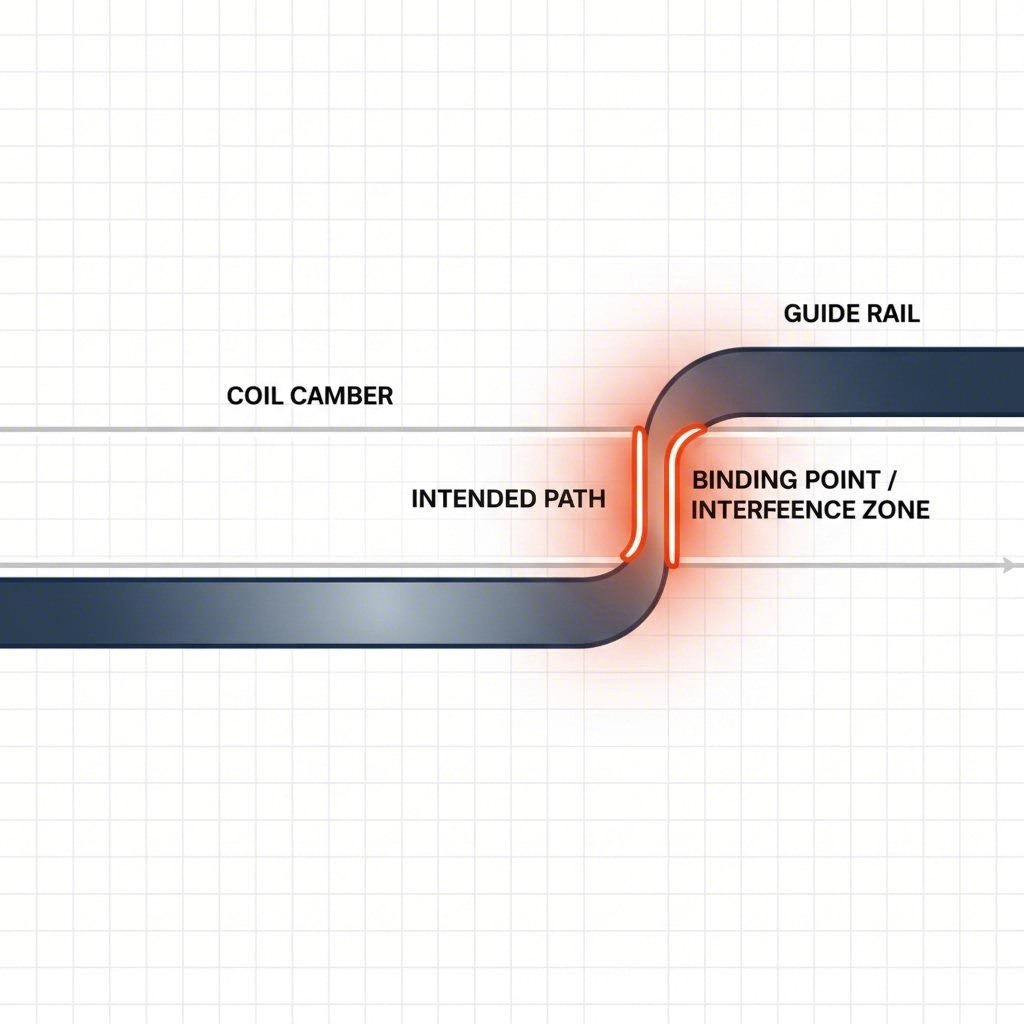

Fase de diagnóstico 3: problemas de material y tiras (cámara y portador)

A veces la herramienta y el alimentador son perfectos, pero la materia prima no es conforme. Curvatura del rollo , a menudo llamada "curva de la sierra", se refiere a la curvatura a lo largo del borde del material de la bobina causada por el proceso de corte. Cuando una tira de camber se fuerza a través de rígidos, paralelas rieles de guía, actúa como una cuña. Finalmente, la curvatura obliga a la tira a unirse a un carril, impidiéndole llegar a la parada delantera.

Un error común es ajustar las guías de stock demasiado apretadas. Los operarios a menudo apretaron las guías para "forzar" la tira recta. Sin embargo, los rieles de guía solo están destinados a llevar la banda dentro del rango de captura de los pines de mando. No pueden corregir el camber. Si observa una unión, suelte ligeramente las guías de entrada para permitir que los pilotos hagan su trabajo de registro final. Si el camber es severo (fuera de las especificaciones ASTM), la causa raíz radica en los ajustes del alisador o el proveedor de corte, no en el troquel.

Integridad de la banda portadora: En las muertes progresivas, el red portadora es el esqueleto que transporta las partes. Si el soporte está diseñado de forma demasiado débil o estrecha, el empuje del alimentador puede hacer que se doble, especialmente si la cinta encuentra resistencia. Inspeccionar el soporte para detectar daños en forma de grillete o acordeón, que indiquen que la fuerza de alimentación excede la resistencia de la columna de la tira de material.

Fase de diagnóstico 4: Obstrucciones e interferencias mecánicas

La categoría final de fallos de alimentación implica obstrucciones físicas dentro de la herramienta. Arrastre de troquelado es un causante notorio cuando un trozo de desecho perforado se adhiere a la cara del punzón y es arrastrado hacia arriba fuera del orificio de la matriz. Si este trozo cae sobre la superficie de la tira, impide que el material avance o provoca una colisión de doble capa metálica.

Causas comunes de obstrucciones:

- Magnetismo: El magnetismo residual en el acero de la herramienta puede retener trozos o virutas. Desmagnetizar el juego de matrices es un paso estándar de mantenimiento.

- Viscosidad del lubricante: Un aceite demasiado pegajoso (alta viscosidad) puede crear un efecto de succión, haciendo que los trozos se adhieran al punzón. Por el contrario, un aceite demasiado fluido puede no proteger adecuadamente los pasadores piloto contra el agarrotamiento.

- Rebabas: Una rebaba grande en la tira portadora puede engancharse en un elevador o riel guía, deteniendo instantáneamente la alimentación.

Cuando la producción de alto volumen enfrenta problemas crónicos con la consistencia del material o el desgaste de las herramientas, la solución a menudo requiere revisar la propia estrategia de fabricación. Para componentes automotrices que requieren cumplimiento con IATF 16949, asociarse con un especialista como Shaoyi Metal Technology puede cerrar la brecha entre la prototipificación y la producción en masa. Su capacidad para manejar prensas de hasta 600 toneladas y gestionar brazos de precisión o bastidores asegura que las variables fundamentales del proceso, como el manejo de materiales y el mantenimiento de matrices, se estabilicen antes de que se conviertan en paradas por avería.

En última instancia, una alimentación incorrecta es un síntoma, no la enfermedad. Al verificar sistemáticamente el temporizado, alineación, rectitud del material y holgura física, puede identificar la causa mecánica real que impide que la tira avance.

Preguntas frecuentes: Solución de problemas en matrices progresivas

1. ¿Cómo sé si la liberación del guía-piloto es tardía?

Si la liberación del guía-piloto está configurada demasiado tarde, a menudo verá agujeros piloto alargados en la tira. Esto ocurre porque el pasador piloto está rozando contra el borde del agujero mientras el alimentador aún sujeta el material. También puede escuchar un sonido de "clic" distintivo cuando la tira se fuerza hacia su posición, o notar desgaste prematuro en las puntas de los pilotos.

2. ¿Cuál es la altura ideal de la línea de alimentación?

La altura de la línea de alimentación debe ajustarse de modo que el material entre en la matriz perfectamente horizontal, coincidiendo con el nivel de los elevadores o la superficie de la matriz (según el diseño de la herramienta). Una buena regla general es asegurarse de que la tira no toque ni la parte inferior ni la superior de los rieles guía al entrar. Debe "flotar" en el centro del espacio vertical disponible.

3. ¿Puede aumentar la presión del piloto corregir una alimentación incorrecta?

No. Aumentar la presión del resorte en los punzones guía o elevadores rara vez soluciona un error de alimentación y a menudo enmascara la causa raíz. Si la tira no se posiciona correctamente, el problema casi siempre es de sincronización (liberación) o geométrico (atragantamiento). Aumentar la presión probablemente hará que los punzones guía atraviesen la tira o deformen la pestaña de la banda portadora.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —