- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Estampado por Troqueadora de Transferencia de Componentes Automotrices: Una Guía Técnica de Ingeniería

Time : 2025-12-29

TL;DR

El estampado con troquel transfer es un proceso de conformado preciso de metales en el que los productos individuales se separan de la tira metálica antes de eso al ingresar a la prensa, y luego son movidos mecánicamente entre estaciones de troquel independientes mediante dedos o rieles. Este estado "libre" permite la producción de piezas grandes, profundas y complejas componentes automotrices por estampado con troquel transfer como bastidores de chasis y brazos de suspensión, sin las restricciones de una tira portadora. Aunque generalmente es más lento que el estampado progresivo, ofrece una eficiencia superior del material y la capacidad de manejar geometrías complejas que requieren rotación o perforación lateral, lo que lo convierte en el método preferido para partes estructurales de vehículos.

Fundamentos: La mecánica del estampado con troquel transfer

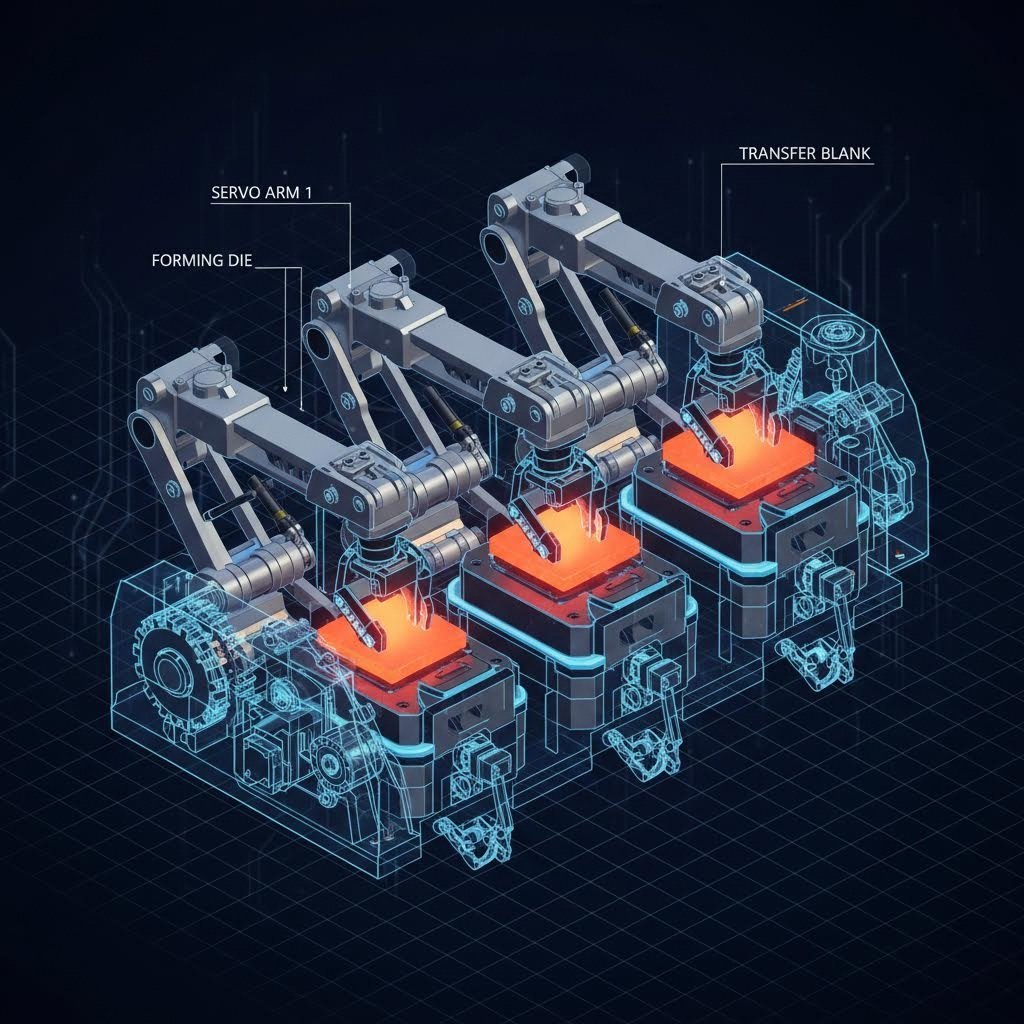

En su esencia, el estampado por transferencia difiere de otros métodos por su manejo de la pieza de trabajo. En el estampado progresivo, la pieza permanece unida a una tira metálica continua (el soporte) a medida que se mueve a través de las estaciones. En contraste, el estampado con matriz de transferencia comienza separando el blanco de la bobina inmediatamente. Este blanco separado se transporta luego de estación en estación utilizando un sistema de automatización mecánica, que generalmente consiste en rieles servoaccionados con pinzas o dedos.

La ventaja de ingeniería que define este proceso es el estado libre. Debido a que el componente no está atado a una tira de metal, puede manipularse libremente entre estaciones. Puede girarse, inclinarse o volverse para acomodar operaciones de formación complejas como dibujo inverso o perforación lateral que serían imposibles si la pieza estuviera todavía unida a una bobina. Esta capacidad es crítica para la fabricación automotriz, donde los componentes a menudo presentan geometrías no lineales y requieren tolerancias estrictas en múltiples planos.

Las prensas de transferencia modernas, como las utilizadas por Aranda Herramientas y otros líderes de la industria, a menudo integran la tecnología de servo para optimizar la curva de transferencia. Esto permite perfiles de carrera ajustables, lo que permite que la prensa se ralentice durante la fase de formación para un mejor flujo de material y se acelere durante la fase de transferencia para mantener altas tasas de salida.

Transferencia contra matriz progresiva: el dilema del fabricante de automóviles

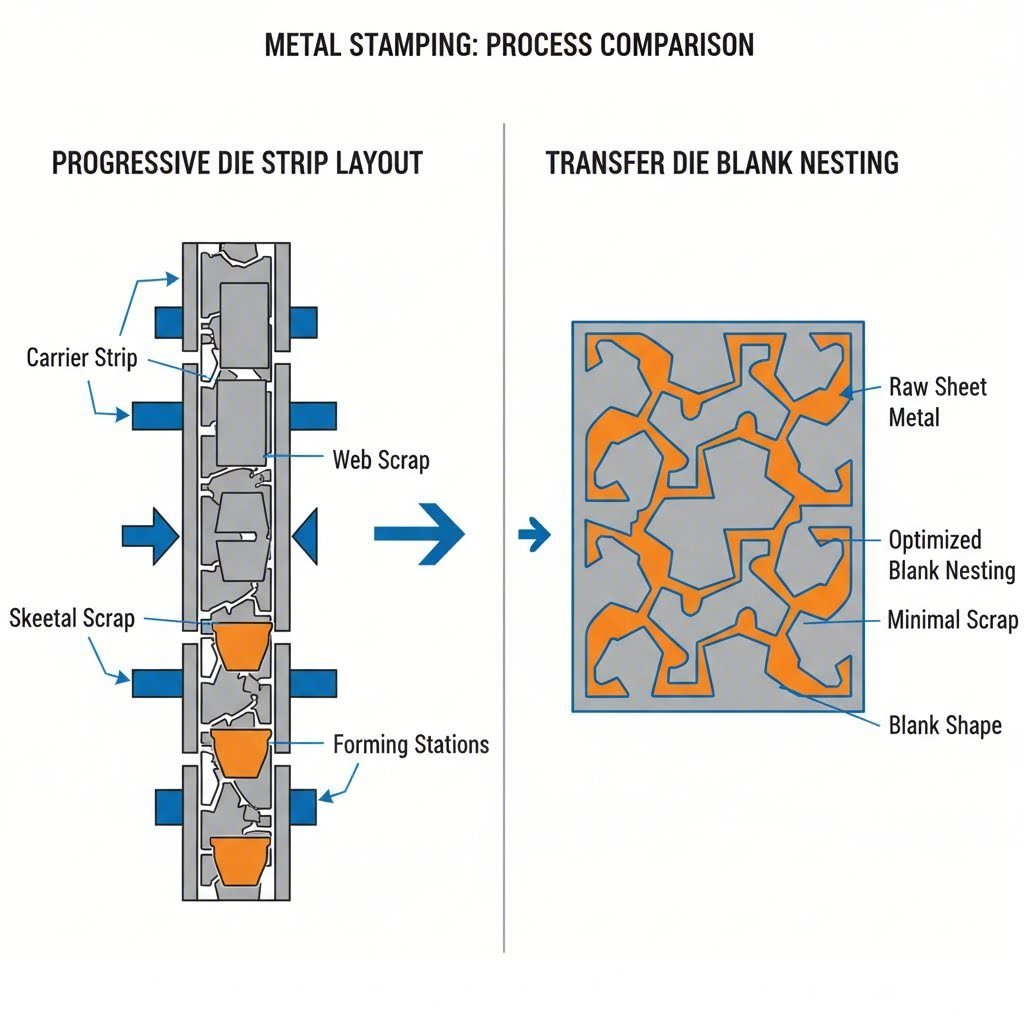

Para los ingenieros automotrices y gerentes de compras, la elección entre la transferencia y el estampado progresivo a presión es a menudo la decisión de fabricación principal. Mientras que las matrices progresivas no tienen rival para la velocidad en piezas pequeñas, las matrices de transferencia dominan cuando el tamaño y la complejidad aumentan. La siguiente comparación pone de relieve las diferencias operativas críticas para la producción automotriz.

| Característica | Transferencia de estampado | Estampado de troqueles progresivos |

|---|---|---|

| Parte adjunta | Separado en blanco (estado libre) | Se adjunta a la cinta portadora |

| Tamaño de pieza ideal | Mediano a grande (marcos, capas) | De pequeño a mediano tamaño (paréntesis, clips) |

| Eficiencia de materiales | Alto (la optimización de anidación reduce la chatarra) | Bajo (los residuos de las tiras portadoras son inherentes) |

| Costo de Herramientas | En general, más bajos (moldas independientes más simples) | Más alto (ensamblaje de matrices simples complejas) |

| Velocidad de producción | Moderado (1560 SPM por lo general) | Alto (puede exceder 100+ SPM) |

| Complejidad geométrica | Alto (profundos tirones, piezas cilíndricas) | Mediano (limitado por una cinta de fijación) |

Un factor clave en esta decisión es el uso de los materiales. En la fabricación de automóviles, donde los costes de las materias primas pueden constituir hasta el 70% del precio de la pieza, la capacidad de anidar los trozos en blanco de manera eficiente es una ventaja importante para el estampado por transferencia. Como se ha señalado en los análisis técnicos de Molde Estándar , la eliminación de la tira portadora permite a los ingenieros escalonar los espacios en blanco (nido) para maximizar el rendimiento de la bobina, una estrategia de ahorro de costos significativa para las tiradas de gran volumen de acero o aluminio de calibre pesado.

Aplicaciones y componentes clave en el sector automotriz

El estampado por transferencia es indispensable para categorías específicas de piezas de automóviles donde se encuentran la integridad estructural y la complejidad geométrica. El proceso se utiliza con mayor frecuencia para:

- Los componentes estructurales grandes: Los marcos del chasis, los elementos transversales y los pilares requieren el tonelaje de prensa y el tamaño de la cama típicos de las líneas de transferencia. La capacidad de manipular estas grandes piezas entre estaciones asegura un espesor y una resistencia de pared consistentes.

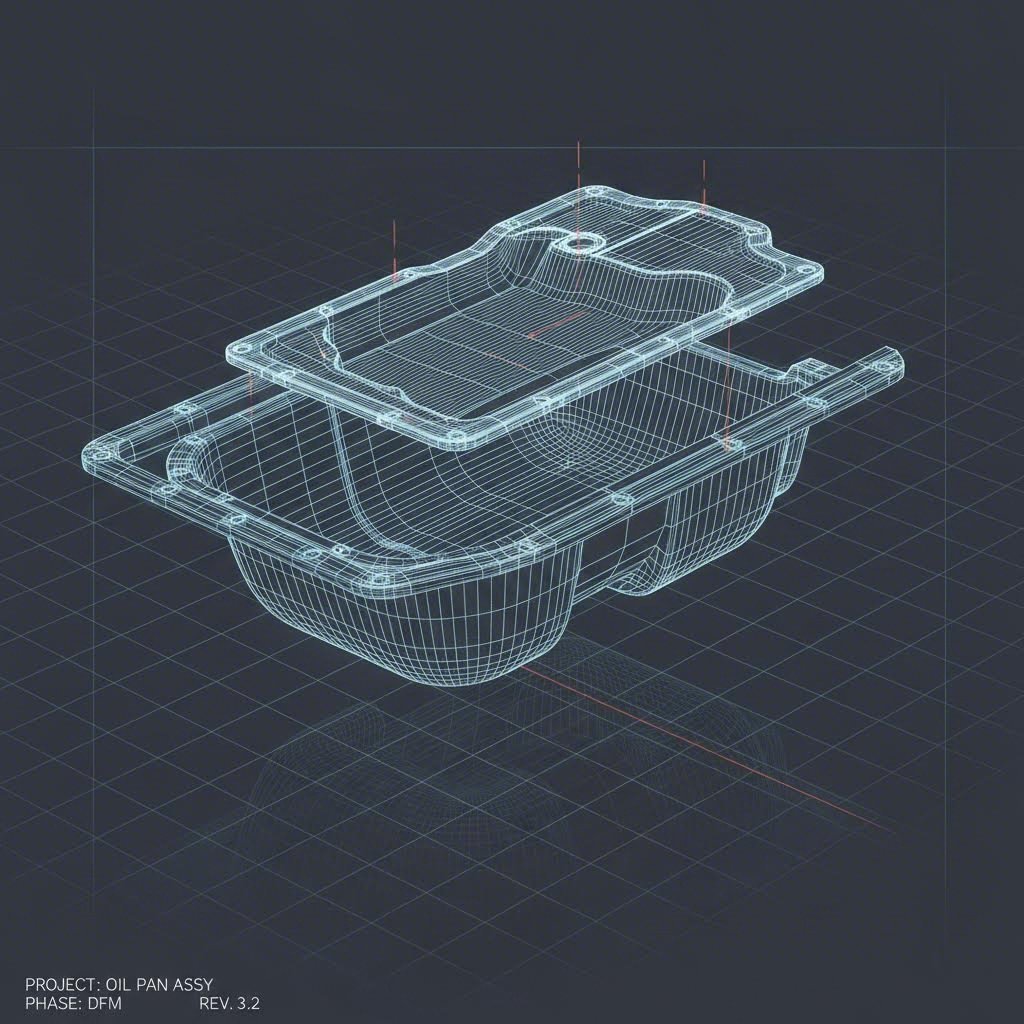

- Las partes profundamente dibujadas: Los componentes como los tanques de aceite, los tanques de combustible y las cáscaras del motor requieren un dibujo profundo, donde el metal se estira significativamente. El estado libre del estampado de transferencia permite que el material fluya sin la tensión de una tira portadora, reduciendo el riesgo de desgarro o adelgazamiento.

- Las partes de la suspensión complejas: Los brazos y los submarcos de control a menudo necesitan operaciones en múltiples ejes. Los sistemas de transferencia pueden girar la pieza para realizar perforaciones o flanges en lados que serían inaccesibles en un troque progresivo.

Para los fabricantes que buscan un socio capaz de manejar estas exigentes especificaciones, Shaoyi Metal Technology ofrece soluciones integrales de estampado para automóviles. Con la certificación IATF 16949 y capacidades de prensa de hasta 600 toneladas, cubren la brecha entre la creación de prototipos rápidos y la producción en masa de componentes críticos como brazos de control y submarcos.

Ventajas técnicas para la producción automotriz

Más allá de la libertad geométrica, el estampado por transferencia ofrece beneficios técnicos específicos que se alinean con los estándares automotrices modernos, particularmente con respecto a la ligereza y la seguridad contra choques.

Manipulación de Aleaciones de Alta Resistencia

Los vehículos modernos dependen cada vez más del acero avanzado de alta resistencia (AHSS) y el aluminio para reducir el peso y mantener la seguridad. Estos materiales son menos dúctiles y más propensos a la espuma. Los matrices de transferencia permiten el recocido intermedio o estaciones de re-estampación específicas que son difíciles de integrar en una tira progresiva. La capacidad de separar la pieza significa que las fuerzas pueden centrarse de manera más efectiva, reduciendo la tensión de tonelaje en la prensa.

Flexibilidad de los procesos y operaciones secundarias

Los sistemas de transferencia se destacan por integrar operaciones secundarias. Debido a que la pieza es accesible desde todos los lados durante la transferencia, procesos como el tapping en el material, la inserción de tuercas o incluso tareas de ensamblaje menores pueden incluirse dentro del ciclo de prensa. Según el Empresas Peterson , esta versatilidad a menudo elimina la necesidad de las etapas de soldadura o mecanizado, consolidando la huella de fabricación y reduciendo el costo total de la pieza.

Pasos del proceso: desde la pieza en blanco hasta la pieza automática terminada

Comprender el flujo operativo ayuda a diseñar piezas optimizadas para este método. Una línea de transferencia típica sigue estos pasos secuenciales:

- Embutición (Blanking): El proceso comienza con una bobina de chapa metálica. Un troqueleo corta la forma inicial, separándola por completo de la tira. Este es el punto distintivo de divergencia con el estampado progresivo.

- Por transferencia: Los dedos mecánicos (agarradores) o las copas de vacío descienden, agarran el blanco y lo mueven lateralmente a la primera estación de formación.

- Estaciones de Formado: La pieza se mueve a través de una serie de matrices. La estación 1 puede realizar el extracto inicial (cupping). La estación 2 podría refinar la forma o perforar agujeros. La estación 3 podría realizar el flanqueo o el recorte.

- Producción: El componente terminado se expulsa a un transportador o a un contenedor, listo para su inspección o revestimiento.

El software de simulación juega un papel crucial aquí. Como ha destacado Keysight en la actualidad, los ingenieros utilizan "gemelos digitales" para simular el movimiento de transferencia y la formación de tensiones antes de cortar cualquier acero. Esta validación virtual garantiza que los dedos de transferencia no choquen con el dado y que la pieza no se divida durante las operaciones de extracción profunda.

Adecuación estratégica para las cadenas de suministro automotrices

El estampado por transferencia representa el punto medio óptimo para muchos programas automotrices. Este sistema cubre la brecha entre la alta velocidad de los moldes progresivos (que luchan con tirones profundos y piezas grandes) y la baja velocidad de las líneas tándem (donde las piezas se mueven manualmente entre prensas separadas). Para los componentes que requieren rigidez estructural, eficiencia de los materiales y formación compleja, sigue siendo el estándar en la fabricación de metales automotrices.

Conclusión

La selección del proceso de estampación adecuado es un cálculo de la geometría, el volumen y el costo del material. Para componentes automotrices por estampado con troquel transfer , el valor reside en la versatilidad. Al desacoplar la pieza de la cinta, los fabricantes obtienen la libertad de producir piezas más profundas, fuertes y complejas al tiempo que minimizan la chatarra costosa. A medida que los diseños de vehículos continúen favoreciendo materiales ligeros de alta resistencia, la precisión controlada de los sistemas de transferencia solo será más crítica para la cadena de suministro automotriz.

Preguntas Frecuentes

1. el derecho de voto. ¿Cuál es la principal diferencia entre el estampado de transferencia y el estampado progresivo?

La principal diferencia es la sujeción de la pieza. En el troquelado progresivo, la pieza permanece unida a una banda portadora de metal hasta la estación final. En el troquelado por transferencia, la pieza se corta primero de la banda y luego se mueve independientemente entre estaciones. Esto permite que los troqueles por transferencia manejen piezas más grandes y embutidos más profundos que deformarían una banda portadora.

2. ¿Por qué se prefiere el estampado por transferencia para piezas de embutido profundo?

El embutido profundo requiere que el material fluya hacia una cavidad del troquel. Si la pieza está unida a una banda (como en el estampado progresivo), la tensión de la banda restringe este flujo, lo que a menudo provoca desgarros o adelgazamiento. El estampado por transferencia deja la pieza libre, permitiendo que el material fluya naturalmente y posibilitando formas mucho más profundas y complejas, como cárteres y carcasas de motores.

3. ¿Cómo reduce el estampado por troquel de transferencia los costos de material?

El estampado por transferencia permite una optimización del "apilamiento" de las preformas. Dado que las preformas se cortan primero, pueden ser escalonadas o dispuestas en la bobina de manera que se minimice la red de metal de desecho resultante. En contraste, los troqueles progresivos requieren una cinta transportadora continua para mover las piezas, lo que intrínsecamente genera más material de desecho.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —