- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Principales grados de acero para herramientas en el rendimiento de matrices automotrices

Time : 2025-11-25

TL;DR

La selección de los grados adecuados de acero para herramientas en matrices automotrices requiere un equilibrio cuidadoso entre resistencia al desgaste y tenacidad para garantizar la durabilidad de la herramienta y la calidad de las piezas. Los grados más comúnmente utilizados incluyen aceros del tipo D, como el D2, que ofrecen alta resistencia al desgaste en operaciones de corte y conformado; aceros del tipo S, como el S7, con excelente resistencia al choque en estampado de alto impacto; y aceros del tipo A, como el A2, que proporcionan una combinación versátil de ambas propiedades. La elección final depende de la aplicación específica, desde el estampado de aceros de alta resistencia hasta la formación de componentes complejos.

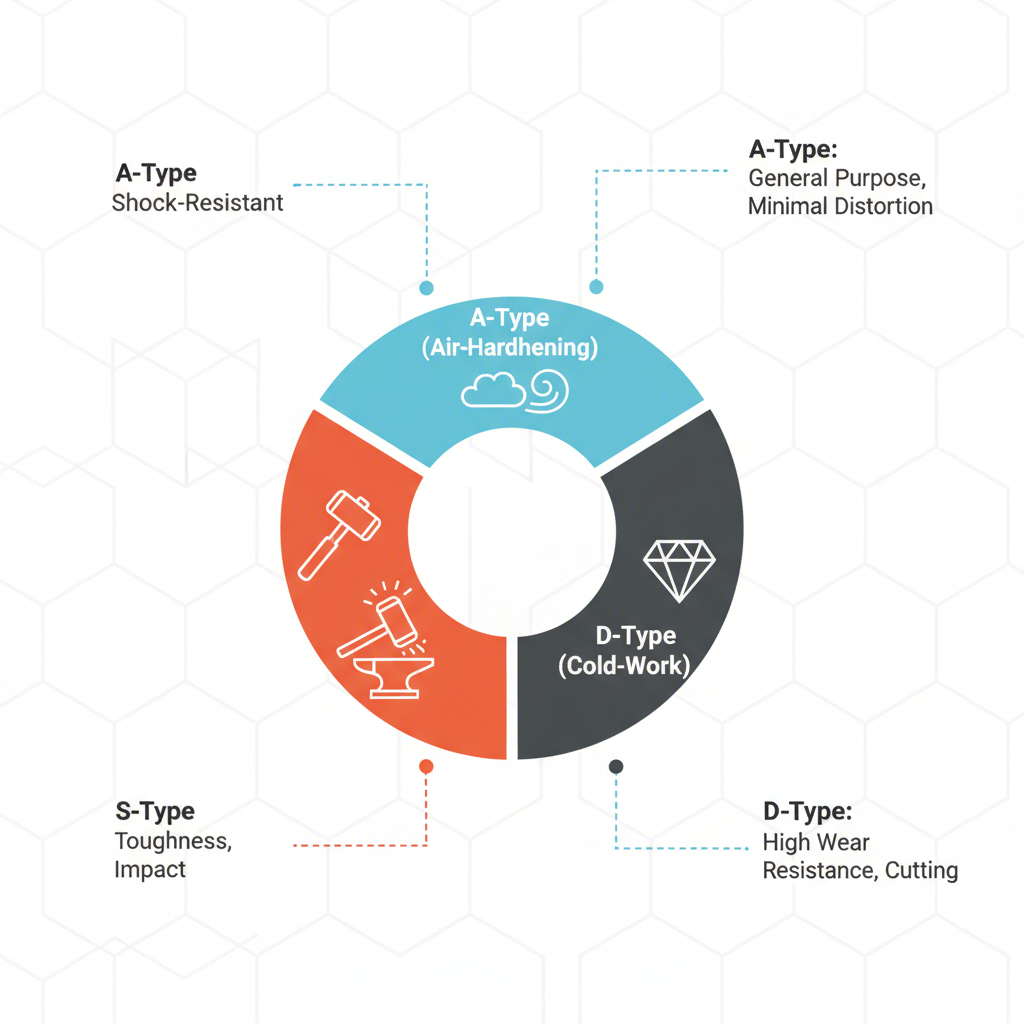

Comprensión de los Sistemas de Clasificación de Aceros para Herramientas

El acero para herramientas es una categoría especializada de aceros al carbono y aleados diseñada para fabricar herramientas, troqueles y moldes. Su dureza excepcional, resistencia al desgaste y capacidad para mantener su forma a temperaturas elevadas lo hacen indispensable en entornos industriales exigentes. Para estandarizar estos materiales, el Instituto Americano del Hierro y del Acero (AISI) estableció un sistema de clasificación que agrupa los aceros para herramientas según su método de endurecimiento, composición y aplicación. Comprender este sistema es el primer paso para seleccionar el material adecuado para troqueles automotrices.

La clasificación utiliza una designación de letra y número para identificar cada grado. La letra indica la característica principal del acero o su método de endurecimiento, proporcionando un marco claro para ingenieros y fabricantes de herramientas. Por ejemplo, 'A' significa endurecimiento al aire, mientras que 'W' indica endurecimiento en agua. Este sistema simplifica el proceso de selección al categorizar aceros con perfiles de rendimiento similares.

Aunque existen varias categorías, algunas son particularmente relevantes para la fabricación de matrices. Estas incluyen los tipos de endurecimiento en agua (W), endurecimiento en aceite (O), endurecimiento en aire (A), alto carbono-alta cromo (D) y resistentes al impacto (S). Cada grupo ofrece una combinación única de propiedades adaptadas a tareas específicas, desde corte y punzonado hasta conformado y estampado. Un desglose detallado de las clasificaciones más comunes se puede encontrar en recursos de proveedores líderes como SSAB .

| Tipo de Clasificación | Nombre Completo / Característica Principal | Característica clave | Aplicación Automotriz Común |

|---|---|---|---|

| A-TYPE | Aleación Media de Endurecimiento en Aire | Excelente estabilidad dimensional después del tratamiento térmico. | Matrices de conformado, matrices de punzonado. |

| Tipo D | Alto Carbono, Alta Cromo | Resistencia excepcional al desgaste y a la abrasión. | Troqueles de corte, herramientas de estampado para producción de alto volumen. |

| Tipo S | Resistente a Impactos | Alta tenacidad y resistencia al impacto. | Punzones, cinceles, matrices para estampado pesado. |

| Tipo H | De Trabajo en Caliente | Mantiene la dureza a altas temperaturas. | Matrices para forja, moldes para fundición a presión. |

Propiedades Críticas del Acero para Herramientas para Matrices Automotrices

El rendimiento de una matriz automotriz está directamente relacionado con las propiedades mecánicas del acero para herramientas. La selección del grado óptimo implica equilibrar una serie de factores para ajustar las características del material a las exigencias de la aplicación. Las dos propiedades más críticas en este equilibrio son la resistencia al desgaste y la tenacidad.

Resistencia al desgaste es la capacidad del acero para resistir la abrasión y la erosión causadas por el flujo de chapa metálica sobre su superficie durante el estampado o conformado. Los aceros con alta resistencia al desgaste, como los grados tipo D, contienen carburos duros en su microestructura que evitan que la superficie de la herramienta se degrade rápidamente. Esta propiedad es fundamental en producciones de alto volumen y al trabajar con materiales abrasivos como los aceros avanzados de alta resistencia (AHSS), que son cada vez más comunes en las carrocerías de vehículos modernos.

Resistencia , por el contrario, es la capacidad del material para absorber energía y resistir astillamientos, grietas o fallos catastróficos bajo impactos repentinos o altos esfuerzos. Los aceros tipo S resistentes al choque están diseñados para maximizar la tenacidad. Esta propiedad es crucial en aplicaciones que implican fuertes impactos, como el punzonado de materiales gruesos o en matrices con esquinas afiladas que tienden a fracturarse. Como detallan expertos del sector en Pennsylvania Steel , las aplicaciones de alto impacto requieren aceros diseñados para absorber choques sin fracturarse.

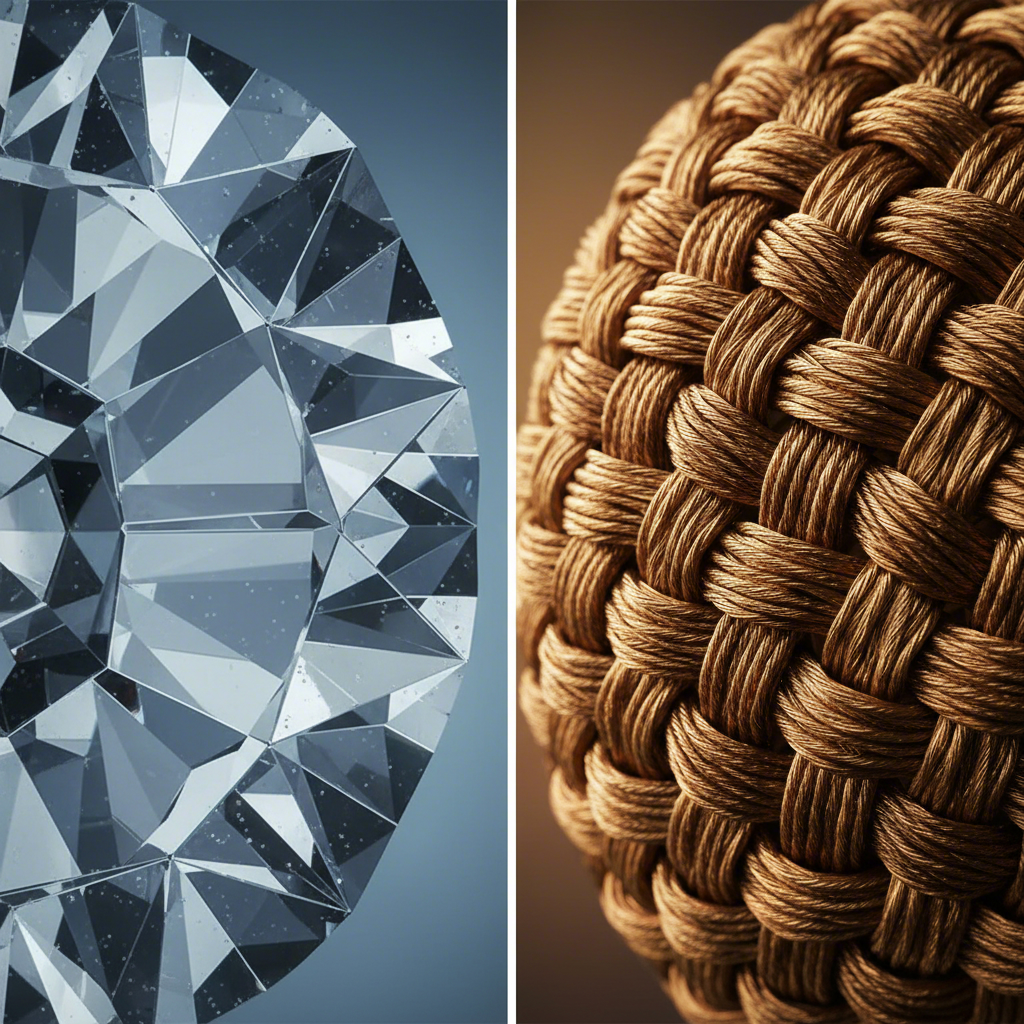

El desafío fundamental en la selección de aceros para herramientas es que la resistencia al desgaste y la tenacidad a menudo son mutuamente excluyentes. Aumentar la dureza de un acero para mejorar su resistencia al desgaste normalmente lo hace más frágil, reduciendo así su tenacidad. Este compromiso se observa claramente al comparar grados como D2 y S7. D2 ofrece una resistencia al desgaste superior, pero es menos tenaz, por lo que es adecuado para matrices de corte. S7 proporciona una tenacidad excepcional a expensas de la resistencia al desgaste, lo que lo hace ideal para punzones y aplicaciones con impacto. El objetivo consiste en encontrar el equilibrio adecuado para cada componente específico de la matriz con el fin de maximizar su vida útil.

Análisis profundo: Los mejores grados de acero para herramientas para matrices automotrices

En la industria automotriz, algunos grados de acero para herramientas conocidos como 'de trabajo pesado' se han convertido en estándares debido a su rendimiento confiable en una variedad de aplicaciones. Estos materiales ofrecen un espectro de propiedades que permiten a los fabricantes de herramientas optimizar el rendimiento, desde sencillos soportes hasta componentes estructurales complejos. Comprender sus fortalezas individuales es clave para un diseño y fabricación de matrices exitosos.

Para proyectos complejos, asociarse con un especialista puede ser inestimable. Por ejemplo, fabricantes como Shaoyi (Ningbo) Metal Technology Co., Ltd. poseen una amplia experiencia en matrices de estampado automotriz personalizadas, aprovechando simulaciones avanzadas y conocimientos profundos sobre materiales para seleccionar los grados óptimos de acero para herramientas, garantizando precisión, eficiencia y durabilidad en entornos de producción de alto volumen.

A continuación se muestra una comparación detallada de los grados más comunes utilizados en utillajes automotrices, con información obtenida de diversos especialistas en utillajes.

| Grado | Propiedades clave | Dureza común (HRC) | Aplicación automotriz típica |

|---|---|---|---|

| D2 | Alta resistencia al desgaste, buena dureza, tenacidad aceptable. | 58-62 HRC | Bordes de corte, matrices de conformado, herramientas de estampado para piezas de alto desgaste. |

| A2 | Buena combinación de resistencia al desgaste y tenacidad, excelente estabilidad dimensional. | 57-62 HRC | Matrices de corte, matrices de conformado, punzones, herramientas de uso general. |

| S7 | Excelente tenacidad y resistencia al impacto, buena mecanizabilidad. | 56-60 HRC | Punzones de servicio pesado, cinceles, cuchillas de cizallamiento, estampado de alto impacto. |

| H13: el contenido de H2O | Excelente dureza en rojo, alta tenacidad, buena resistencia al calor. | 45-52 HRC | Matrices para forja en caliente, moldes para fundición a presión, matrices de extrusión. |

| P20 | Buena mecanizabilidad, buena pulibilidad, generalmente suministrado preendurecido. | 28-32 HRC | Moldes de inyección de plástico, portamoldes para componentes de troqueles. |

Según señalado por SteelPRO Group , la selección del grado correcto es crucial para un rendimiento óptimo. Para aplicaciones de trabajo en frío como el punzonado, D2 y A2 son opciones destacadas. El D2 es preferido cuando el desgaste es la principal preocupación, mientras que el A2 ofrece un perfil más equilibrado con mejor tenacidad y estabilidad dimensional superior durante el tratamiento térmico. El S7 es la opción recomendada cuando el riesgo principal es el astillamiento o agrietamiento de la herramienta por impacto. El H13 es un acero para trabajo en caliente, esencial para procesos como la forja, donde la herramienta está en contacto prolongado con metal caliente. El P20, un acero para moldes de plástico, se utiliza a menudo en utillajes automotrices para soportes y estructuras de apoyo debido a su facilidad de mecanizado.

Acero Avanzado y Especializado en la Utillaje Automotriz Moderna

A medida que los diseños de vehículos evolucionan para incorporar materiales más resistentes y ligeros, las exigencias impuestas a las matrices automotrices se han intensificado. El uso generalizado de aceros avanzados de alta resistencia (AHSS) requiere materiales para herramientas que superen las capacidades de los grados convencionales. En respuesta, los aceros especiales y avanzados para herramientas, como aquellos fabricados mediante metalurgia de polvos (P/M), se han vuelto cada vez más importantes.

Los aceros para herramientas de metal pulverizado (P/M) se fabrican atomizando acero fundido en un polvo fino, que luego se consolida bajo alta presión y temperatura. Este proceso crea un material con una microestructura mucho más fina y uniforme en comparación con los aceros producidos convencionalmente. La ventaja principal es una distribución más homogénea de carburos, lo que elimina los carburos grandes y segregados que pueden actuar como puntos de tensión en grados como el D2. El resultado es un acero con mayor tenacidad, resistencia al desgaste y facilidad de rectificado.

La estructura uniforme de los aceros P/M también los hace altamente adecuados para recubrimientos superficiales avanzados, ya que proporcionan un sustrato estable. Para las aplicaciones automotrices más exigentes, como el estampado de componentes de acero ultra resistente, los aceros P/M ofrecen un aumento significativo en la vida útil y el rendimiento de las herramientas, lo que justifica su mayor costo inicial. Como explican expertos en utillajes, este proceso de fabricación avanzado produce materiales con una uniformidad excepcional y un menor riesgo de fisuración. Una lista completa de tipos de acero para herramientas y sus procesos de fabricación se puede encontrar en recursos como Special Tool & Engineering .

Preguntas Frecuentes

1. ¿Qué acero para herramientas se utiliza en la fundición a presión?

Para la fundición a presión, se requieren aceros para herramientas de trabajo en caliente debido a las temperaturas extremas involucradas. La calidad más común utilizada es H13. Está diseñado para mantener su dureza y resistencia cuando está en contacto prolongado con metales fundidos como el aluminio y el zinc, ofreciendo una excelente resistencia a la fatiga térmica y a las grietas.

2. ¿Es mejor D2 o S7?

Ni D2 ni S7 es universalmente 'mejor'; su idoneidad depende completamente de la aplicación. D2 ofrece una excelente resistencia al desgaste y es ideal para matrices de corte y conformado donde la abrasión es la principal preocupación. S7 proporciona una mayor tenacidad y resistencia al impacto, lo que lo convierte en la mejor opción para aplicaciones con alto impacto, como punzones de uso intensivo o cuchillas de cizallamiento, donde el principal riesgo es el astillado o la fractura.

3. ¿Cuál es la diferencia entre el acero para herramientas P20 y D2?

La diferencia principal radica en sus propiedades y uso previsto. D2 es un acero para trabajo en frío con alto contenido de carbono y cromo, conocido por su alta dureza y excelente resistencia al desgaste, lo que lo hace adecuado para herramientas de corte y matrices de conformado. P20 es un acero para moldes plásticos con menor contenido de carbono, generalmente suministrado en estado pre-endurecido. Se valora por su buena maquinabilidad y pulibilidad, lo que lo hace ideal para la fabricación de moldes para inyección de plástico y soportes de matrices, pero no para aplicaciones de corte.

4. ¿Qué grado de acero se utiliza en los carrocerías de automóviles?

Las carrocerías de los automóviles están construidas con una variedad de grados de acero, no acero para herramientas. Los vehículos modernos utilizan principalmente diferentes tipos de acero laminado, incluyendo aceros suaves, aceros de alta resistencia y baja aleación (HSLA), y cada vez más, aceros avanzados de alta resistencia (AHSS) como los aceros bifásicos (DP) y los aceros con plasticidad inducida por transformación (TRIP). Estos materiales se seleccionan por su capacidad de conformación y su habilidad para absorber energía en caso de impacto, al tiempo que minimizan el peso del vehículo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —