- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Titanio estampado rendimiento automotriz: Guía de ingeniería

Time : 2025-12-27

TL;DR

Estampado de titanio para rendimiento automotriz ofrece una ventaja crítica en la ingeniería moderna de vehículos: lograr una reducción de peso del 40–50 % en comparación con el acero, manteniendo una resistencia superior al calor y a la corrosión. Para ingenieros y oficiales de compras, la viabilidad de este proceso depende de seleccionar el grado correcto, típicamente Grado 2 (CP) para embutido profundo o Grado 9 (Ti-3Al-2.5V) para tuberías, y dominar los desafíos de fabricación del Grado 5 (Ti-6Al-4V).

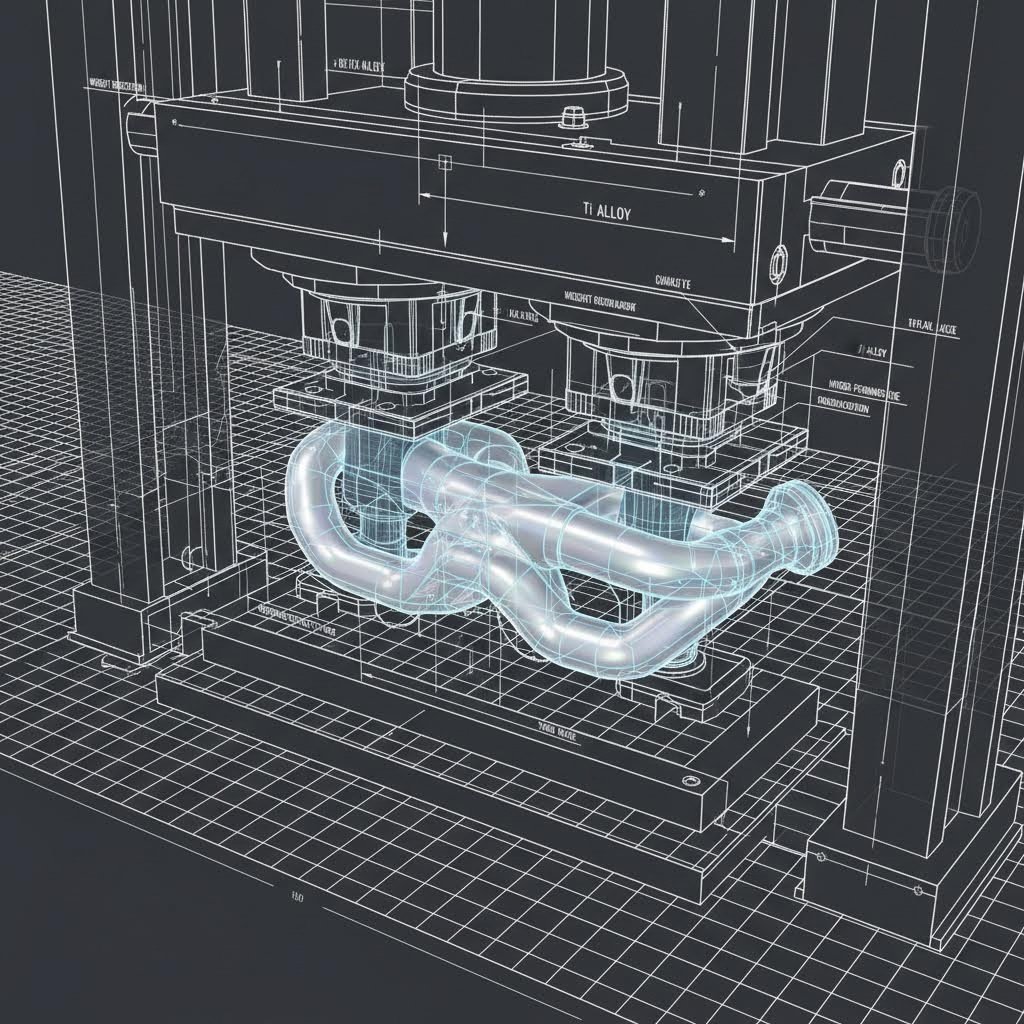

Aunque el titanio permite sistemas de escape más ligeros, retenedores de válvulas y componentes de suspensión más livianos, requiere técnicas especializadas de estampado para gestionar el alto rebote y el agarrotamiento. Una implementación exitosa exige experiencia en utillaje, lubricación adecuada y, a menudo, capacidades de conformado en caliente para producir piezas precisas que soporten las exigencias de entornos de alto rendimiento.

La Física del Rendimiento: ¿Por Qué Estampar Titanio?

En la búsqueda del rendimiento automotriz, la masa es el enemigo. El titanio ofrece una densidad de aproximadamente 4,51 g/cm³, cerca del 56 % de la del acero (7,8 g/cm³), sin sacrificar la integridad estructural. Esta resistencia específica (relación resistencia-peso) lo hace indispensable para reducir el peso del vehículo, lo que se traduce directamente en una mejor aceleración, distancias de frenado más cortas y mayor eficiencia de combustible.

Más allá de la reducción estática del peso, el titanio desempeña un papel fundamental en la reducción de la masa alternativa y no suspendida. En aplicaciones del motor, componentes más ligeros del tren de válvulas (como los topes de muelle de válvula estampados) permiten límites superiores de RPM y una respuesta más rápida del acelerador. En los sistemas de suspensión, sustituir soportes o resortes de acero por otros de titanio reduce el peso no suspendido, permitiendo que la suspensión reaccione más rápidamente a los cambios de la superficie de la carretera, mejorando así el agarre y la precisión de manejo.

La estabilidad térmica es otro factor decisivo. A diferencia del aluminio, que pierde resistencia significativa por encima de 150°C, las aleaciones de titanio mantienen sus propiedades mecánicas a temperaturas superiores a 400°C. Esto hace que el titanio estampado sea ideal para protectores térmicos y componentes de escape que deben soportar ciclos térmicos extremos sin deformarse o fallar.

Selección del material: Asignación del grado según la geometría

No todo el titanio es adecuado para cada operación de estampado. El éxito de un proyecto depende a menudo de seleccionar un grado que equilibre los requisitos de rendimiento del componente con su conformabilidad.

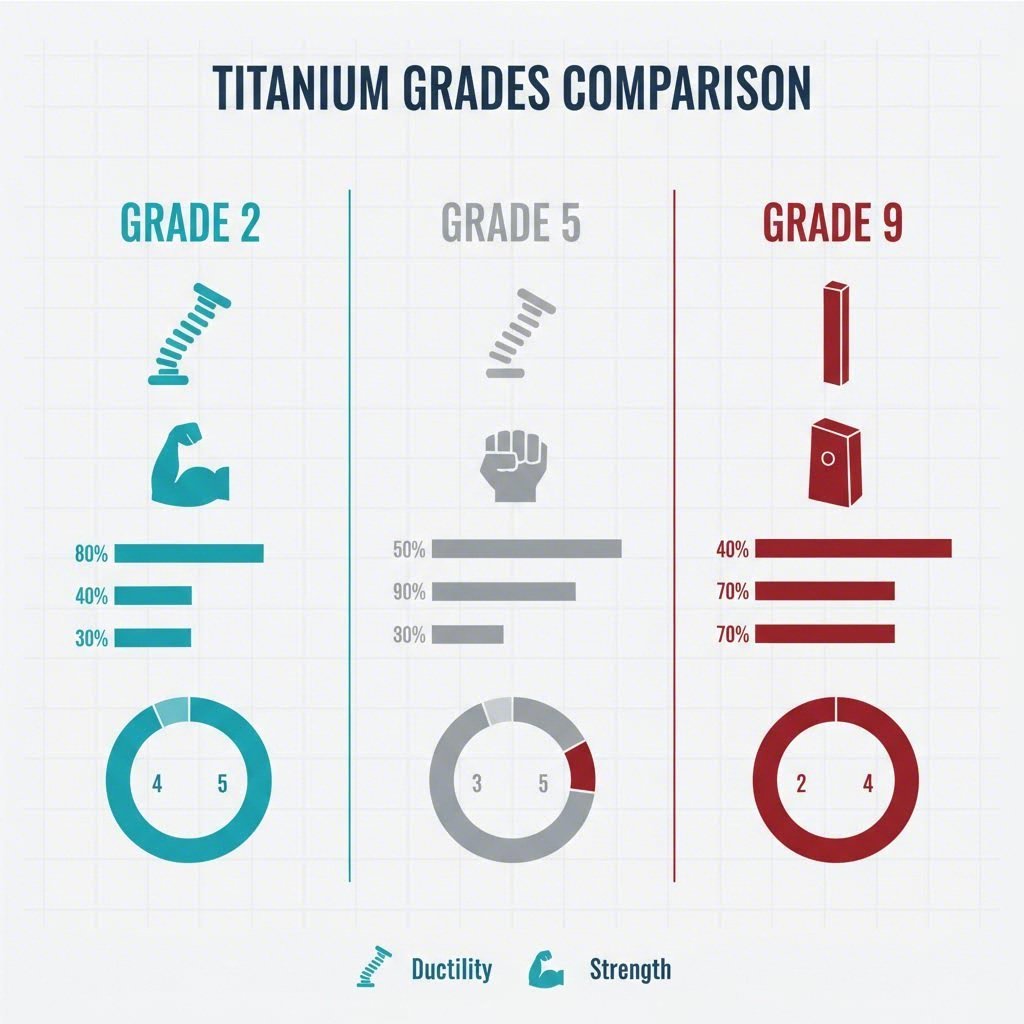

- Grado 1 y 2 (Pureza comercial): Estos son los "caballos de batalla" del estampado de titanio. El Grado 2 ofrece una combinación equilibrada de resistencia y ductilidad, lo que lo convierte en la opción preferida para piezas que requieren embutición profunda, como carcasas de silenciadores, protectores térmicos y soportes complejos. A menudo puede estamparse en frío con ajustes estándar de herramientas.

- Grado 5 (Ti-6Al-4V): La aleación más común para aplicaciones de alta resistencia, la Grado 5 ofrece una resistencia a la tracción superior pero presenta importantes desafíos de estampado. Su baja ductilidad a temperatura ambiente suele requerir estampado en caliente (formado a temperaturas elevadas) para evitar grietas. Por lo general, se reserva para componentes estructurales sometidos a altas tensiones, como sujetadores y arandelas de bielas.

- Grado 9 (Ti-3Al-2.5V): A menudo denominado el "término medio", el Grado 9 cubre la brecha entre la conformabilidad del Grado 2 y la resistencia del Grado 5. Se utiliza ampliamente en tuberías hidráulicas, conductos de escape y estampados estructurales ligeros donde se necesita una mayor resistencia a la presión que la que pueden ofrecer los grados CP.

- Aleaciones Beta (por ejemplo, Ti-15-3): Estas aleaciones son conformables en frío y tratables térmicamente, lo que las convierte en candidatas excelentes para resortes estampados y abrazaderas complejas donde se requiere alta elasticidad.

Desafíos de ingeniería: Rebote elástico y galling

Estampar titanio es fundamentalmente diferente a estampar acero o aluminio debido a dos características físicas principales: un módulo de elasticidad más bajo y una alta reactividad química.

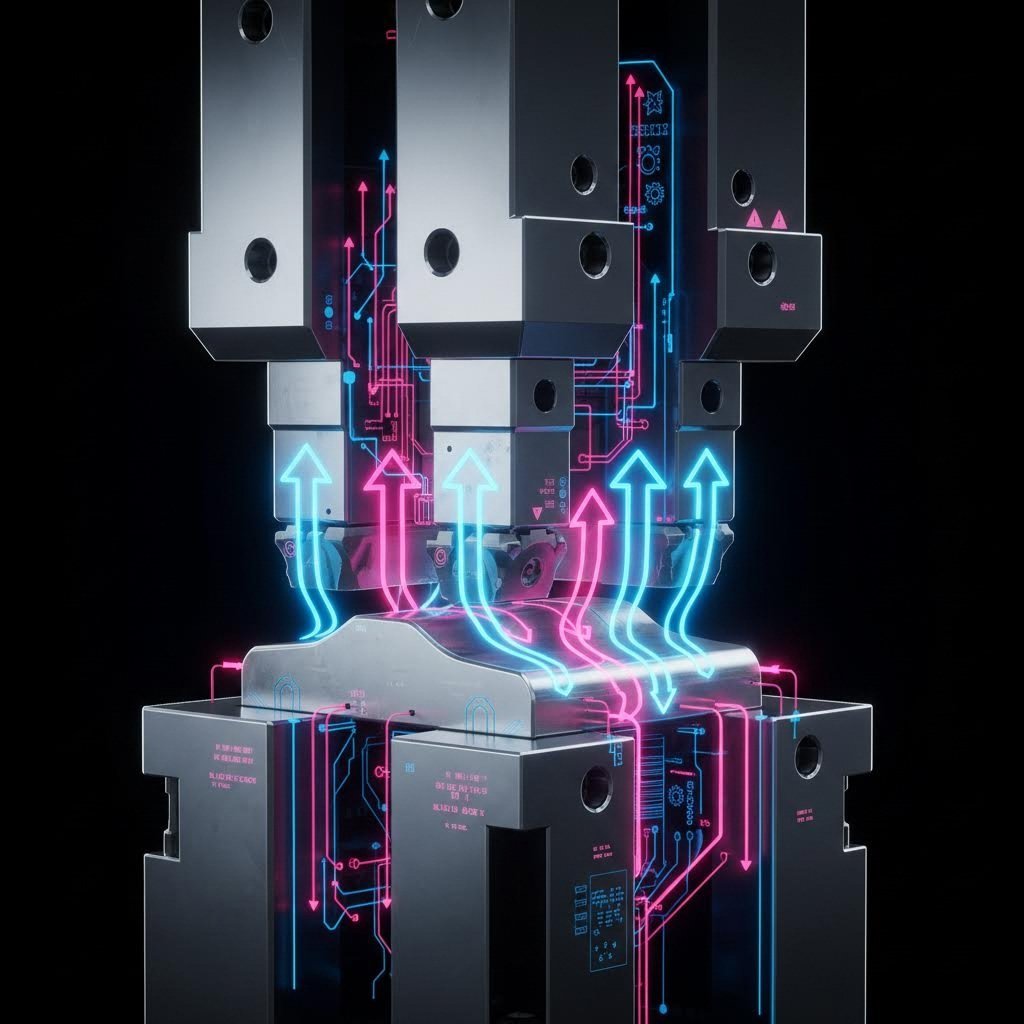

Gestión del retorno elástico

El módulo de Young del titanio es aproximadamente la mitad que el del acero. Esta "elasticidad" significa que el material tiene una fuerte tendencia a regresar a su forma original después del conformado. En operaciones de estampado, esto se manifiesta como un fuerte rebote. Los ingenieros deben compensar esto diseñando matrices con considerables márgenes de sobre-doblado para geometrías complejas, a menudo es necesario el dimensionado en caliente (mantener la pieza en la matriz a temperatura elevada) para fijar la forma final y aliviar las tensiones internas.

Prevención del agarrotamiento

El titanio es notorio por su tendencia a agarrotarse o "agallarse" contra el acero de herramienta. Bajo alta presión, la capa óxido protectora se desprende, haciendo que el metal reactivo se suelde en frío al troquel. Para mitigar esto, los fabricantes emplean estrategias avanzadas de lubricación, como lubricantes a base de disulfuro de molibdeno (Moly) o grafito. Además, las herramientas suelen recubrirse con carbonitruro de titanio (TiCN) o carbono tipo diamante (DLC), y en algunos casos, se utilizan insertos de troquel de bronce para proporcionar lubricidad natural y prevenir el desgaste adhesivo.

Aplicaciones automotrices clave

Las piezas de titanio estampadas se encuentran en aplicaciones donde la relación entre costo y rendimiento está justificada. En vehículos de alto rendimiento y de lujo, estos componentes son fundamentales para cumplir con los objetivos de peso.

| Sistema | Componente | Grado común | Beneficio del Rendimiento |

|---|---|---|---|

| Escape | Carcasas de silenciador, protectores térmicos | Grado 2 (CP) | Resistencia a la corrosión, 40 % menos de peso frente al acero inoxidable |

| MOTOR | Retenedores de resortes de válvula, arandelas | Grado 5 / Beta | Límite superior de RPM, fricción reducida |

| Chasis | Arandelas de freno, soportes | Grado 2 / 9 | Peso no suspendido reducido, aislamiento térmico |

| Sujetadores | Arandelas, abrazaderas | Grado 5 | Alta retención de carga de sujeción, sin corrosión |

Análisis de costos y estrategia de aprovisionamiento

La realidad económica del estampado de titanio implica costos iniciales más altos. Los precios de las materias primas pueden ser de 10 a 20 veces superiores a los del acero, y la vida útil de las herramientas es más corta debido a la naturaleza abrasiva del metal. Sin embargo, para aplicaciones de alto rendimiento, el valor durante el ciclo de vida —medido en ahorro de combustible, durabilidad y ventaja competitiva— a menudo supera el gasto inicial.

Al evaluar proveedores, busque socios que comprendan las particularidades del formado en caliente y del recocido en atmósfera controlada. Shaoyi Metal Technology , por ejemplo, ofrece capacidades especializadas de estampado automotriz que van desde prototipado rápido hasta producción de alto volumen. Sus instalaciones certificadas según IATF 16949 están equipadas con prensas de hasta 600 toneladas, cubriendo la brecha para OEM que necesitan componentes de titanio de precisión entregados con estricto cumplimiento de estándares globales. Verifique sus servicios de ingeniería aquí para ver cómo manejan desafíos con materiales complejos.

Verifique siempre la capacidad del proveedor para realizar operaciones secundarias, como recorte y acabado superficial, ya que las rebabas de titanio pueden ser difíciles de eliminar y requieren procesos especializados de desbarbado.

Resumen: ¿Es factible el estampado de titanio?

El estampado de titanio ya no está reservado únicamente para la aeroespacial y la Fórmula 1. Con la selección adecuada de grado y control de procesos, es una tecnología viable de producción en masa para aplicaciones automotrices de alto rendimiento. La clave consiste en equilibrar el deseo de resistencia del Grado 5 con las realidades manufactureras de conformabilidad, encontrando a menudo el punto óptimo con el Grado 9 o diseños optimizados del Grado 2. A medida que los fabricantes de automóviles siguen buscando objetivos de reducción de peso para aumentar el alcance de los BEV y cumplir con las normativas de emisiones, los componentes estampados de titanio desempeñarán un papel cada vez más central.

Preguntas Frecuentes

1. ¿Por qué no se utiliza titanio en toda la carrocería del automóvil?

Aunque el titanio ofrece una relación resistencia-peso excepcional, su alto costo de material y sus complejas exigencias de procesamiento lo hacen económicamente poco práctico para carrocerías de vehículos de mercado masivo. La fabricación de paneles grandes requeriría fuerzas inmensas de prensa y herramientas costosas de conformado en caliente, elevando el precio del vehículo mucho más allá del alcance del consumidor.

2. ¿Cuáles son las principales desventajas del estampado del titanio?

Las desventajas principales son el alto rebote elástico, que complica el control de tolerancias, y el riesgo de gripado, que aumenta el desgaste de las herramientas. Además, el titanio tiene una menor conformabilidad que el acero, lo que significa que los embutidos profundos a menudo requieren múltiples etapas con recocido intermedio para evitar grietas.

3. ¿Se pueden soldar piezas estampadas de titanio?

Sí, el titanio es soldable, pero requiere un entorno estrictamente controlado. El oxígeno es el "enemigo" del titanio caliente; absorbe oxígeno rápidamente por encima de 400°C, causando fragilización. Por lo tanto, la soldadura debe realizarse en una atmósfera inerte de argón o en una cámara al vacío para mantener la ductilidad y resistencia del material.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —