- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Gestión Térmica de Baterías EV: Soluciones y Materiales Clave

Time : 2025-12-04

TL;DR

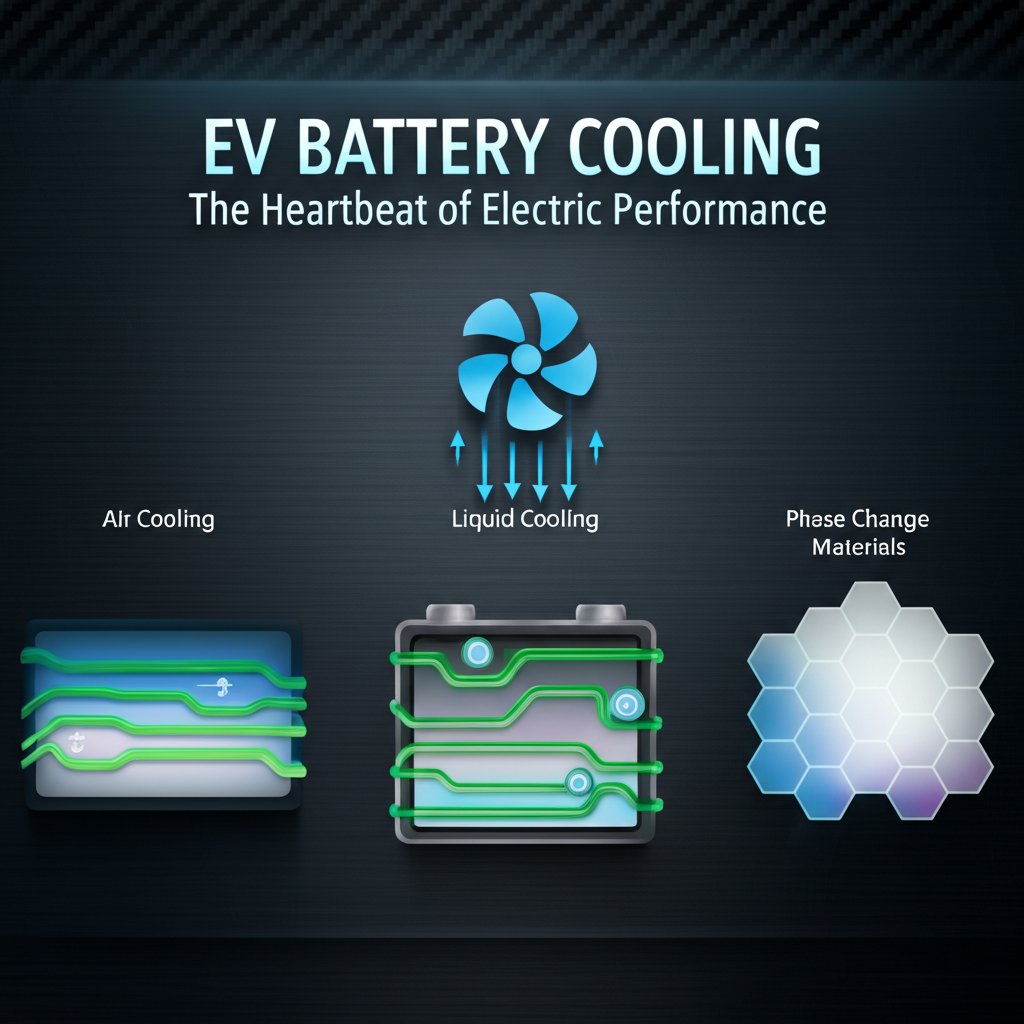

Las soluciones efectivas de gestión térmica para las carcasas de baterías de vehículos eléctricos son esenciales para garantizar la seguridad operativa, optimizar el rendimiento y prolongar la vida útil de la batería. Las estrategias principales incluyen sistemas activos como refrigeración por aire y líquida, y sistemas pasivos que utilizan materiales de cambio de fase (PCMs). Estos se posibilitan mediante un ecosistema sofisticado de componentes, incluyendo materiales de interfaz térmica (TIMs), encapsulantes y recubrimientos dieléctricos, todos trabajando conjuntamente para disipar el calor y prevenir eventos catastróficos de propagación térmica.

El Papel Crítico de la Gestión Térmica en las Baterías de Vehículos Eléctricos

La necesidad de una gestión térmica sofisticada en las baterías de vehículos eléctricos proviene directamente de la naturaleza electroquímica de las celdas de iones de litio (Li-ion) comúnmente utilizadas. Estas baterías ofrecen una combinación ventajosa de alta densidad de energía y un ciclo de vida prolongado, pero su química interna presenta desafíos térmicos significativos. La solución electrolítica que facilita el flujo de carga eléctrica generalmente está compuesta por compuestos orgánicos altamente inflamables, lo que crea un riesgo inherente de incendio si no se gestiona adecuadamente. Por lo tanto, mantener el paquete de baterías dentro de un rango estrecho de temperatura óptima no es solo una cuestión de rendimiento, sino de seguridad fundamental.

El riesgo más grave es un fenómeno conocido como descontrol térmico. Este es un evento en cascada que puede comenzar cuando una celda individual se sobrecalienta debido a un cortocircuito interno, sobrecarga o daño físico. Este sobrecalentamiento inicial puede desencadenar una reacción en cadena, haciendo que las celdas adyacentes se sobrecalienten y se incendien, lo que provoca un fuego que se propaga por todo el módulo o paquete. Estos incendios son notoriamente difíciles de extinguir y representan una preocupación significativa de seguridad. Los sistemas eficaces de gestión térmica son la principal defensa contra tales eventos, diseñados para disipar el calor durante el funcionamiento normal y aislar las celdas defectuosas para evitar la propagación.

Más allá de prevenir fallos catastróficos, la temperatura tiene un impacto profundo en el rendimiento diario y la longevidad de una batería. Las altas temperaturas, incluso aquellas muy por debajo del punto de descontrol térmico, aceleran la degradación química de los componentes de la batería, reduciendo la capacidad de potencia y acortando su vida útil. Por el contrario, las temperaturas muy bajas pueden causar pérdida de potencia y energía, y en condiciones extremadamente frías, pueden provocar daños permanentes o fallos. Un sistema de gestión térmica bien diseñado garantiza que la batería funcione dentro de su ventana de temperatura ideal, maximizando la eficiencia, la velocidad de carga y la vida útil general.

Estrategias Principales de Gestión Térmica: Un Análisis Comparativo

Las soluciones de gestión térmica para baterías de vehículos eléctricos se clasifican ampliamente en sistemas activos y pasivos. Los sistemas activos consumen energía para funcionar, pero ofrecen un rendimiento más alto, mientras que los sistemas pasivos se basan en los principios de la termodinámica y no requieren energía externa. La elección de la estrategia depende de los requisitos de rendimiento del vehículo, los objetivos de costo y la densidad de potencia del paquete de baterías.

Sistemas de Enfriamiento Activo

Los sistemas activos utilizan componentes mecánicos para mover un medio de enfriamiento y transferir el calor lejos del paquete de baterías. Los dos métodos principales son:

- Enfriamiento por aire: Esta es la forma más sencilla de gestión activa, que utiliza ventiladores para hacer circular aire alrededor de los módulos de batería y a través de canales de refrigeración. Es relativamente económica y ligera. Sin embargo, su eficacia está limitada por la baja capacidad térmica del aire, lo que la hace menos adecuada para vehículos eléctricos de alto rendimiento o vehículos que operan en climas cálidos donde la temperatura ambiente del aire es elevada.

- Refrigeración líquida: Este es el método más común y eficaz para los vehículos eléctricos modernos. Un refrigerante líquido, normalmente una mezcla de agua y glicol, circula a través de una red de tubos o placas frías que están en contacto con los módulos de la batería. El líquido absorbe el calor de las celdas y lo transporta hacia un radiador, donde se disipa al ambiente. Este método ofrece un enfriamiento superior y más uniforme, pero añade complejidad, peso y costo al sistema.

Sistemas de Enfriamiento Pasivo

Los sistemas pasivos gestionan el calor sin componentes motorizados, lo que los hace más simples y confiables, aunque a menudo menos potentes que los sistemas activos.

- Materiales de Cambio de Fase (PCM) Estos materiales absorben grandes cantidades de calor latente cuando cambian de fase, normalmente de sólido a líquido. Los materiales de cambio de fase (PCM) se integran en el paquete de baterías y absorben el calor generado por las celdas, fundiéndose en el proceso. Esto mantiene la temperatura de las celdas estable. Cuando la batería se enfría, el PCM se solidifica, liberando el calor almacenado. Aunque son altamente confiables, su capacidad es finita, y son más adecuados para gestionar cargas térmicas intermitentes que para operaciones sostenidas de alta potencia.

Comparación de estrategias

| Estrategia | Eficacia | Complejidad | Costo | Aplicación Principal |

|---|---|---|---|---|

| Refrigeración por aire | Bajo a moderado | Bajo | Bajo | Híbridos, vehículos eléctricos de generación temprana o de bajo costo |

| Refrigeración por líquido | Alto | Alto | Alto | La mayoría de los vehículos eléctricos modernos de alto rendimiento |

| Material de Cambio de Fase (PCM) | Moderado | Bajo | Moderado | Gestión de temperatura pico, sistemas híbridos |

Materiales y Componentes Esenciales en los Sistemas Térmicos

La eficacia de cualquier estrategia de gestión térmica depende de un ecosistema de materiales especializados diseñados para transferir, bloquear o gestionar el calor y la electricidad dentro del alojamiento de la batería. Estos materiales son los héroes silenciosos que permiten que los sistemas de refrigeración funcionen de manera eficiente y segura.

Materiales de Interfaz Térmica (TIMs): Incluso las superficies que parecen lisas tienen imperfecciones microscópicas que crean espacios de aire. Dado que el aire es un mal conductor del calor, estos espacios dificultan la transferencia térmica. Los TIMs se utilizan para llenar estos espacios entre una fuente de calor (como una celda de batería) y un componente de enfriamiento (como una placa fría), asegurando un flujo eficiente del calor. Estos pueden presentarse en forma de adhesivos conductores térmicos, rellenos dispensables, grasas o almohadillas. Utilizar rellenos dispensables en lugar de almohadillas sólidas también puede ayudar a reducir el peso del vehículo, lo cual es fundamental para maximizar el alcance.

Encapsulantes: Estos materiales, a menudo espumas de poliuretano, cumplen una doble función. Primero, proporcionan soporte estructural, unificando el conjunto de la batería y protegiendo las celdas contra golpes y vibraciones. Segundo, y más críticamente, actúan como barrera contra incendios. En caso de que una celda entre en descontrol térmico, un encapsulante retardante de llama puede aislar el evento, impidiendo que el fuego y el calor intenso se propaguen a las celdas adyacentes. Este confinamiento es crucial para dar tiempo a los ocupantes del vehículo a evacuar de forma segura.

Recubrimientos dieléctricos: En un entorno de alto voltaje como un paquete de baterías, evitar el arco eléctrico es primordial. Se aplican recubrimientos dieléctricos a componentes como barras colectoras, placas de refrigeración y carcásas de celdas para proporcionar aislamiento eléctrico. Los recubrimientos avanzados también están diseñados para ser térmicamente conductivos, lo que les permite contribuir a la disipación del calor mientras previenen cortocircuitos. Esta funcionalidad dual es esencial para crear diseños de baterías compactos y con alta densidad energética.

Materiales aislantes: Si bien algunos materiales están diseñados para conducir el calor hacia afuera, otros están diseñados para bloquearlo. Los materiales aislantes de baja conductividad, como la mica, los papeles cerámicos o los aerogeles, se colocan estratégicamente para proteger las celdas sanas del calor generado por una celda defectuosa adyacente. Esta es otra estrategia clave para prevenir la propagación térmica descontrolada de celda a celda, constituyendo una parte crítica del sistema de seguridad multicapa de la batería.

Integración a Nivel de Sistema: Diseño del Ecosistema del Encapsulado de la Batería

La gestión térmica eficaz no depende de un solo componente, sino de un sistema integral en el que los materiales y estrategias funcionan en armonía dentro del encapsulado de la batería. Este enfoque integrado, conocido a menudo como ecosistema de gestión térmica, equilibra la necesidad de conductividad térmica para enfriar las celdas durante el funcionamiento normal con la necesidad de aislamiento térmico para proteger las celdas durante un evento anómalo, como una fuga térmica descontrolada. Cada elemento, desde la química de la celda hasta el encapsulado final, desempeña un papel importante.

El diseño debe considerar todo el recorrido de la transferencia de calor. El calor debe moverse eficientemente desde el núcleo de la celda de la batería, a través de un material de interfaz térmica (TIM), hacia una placa fría y finalmente hasta un radiador. Al mismo tiempo, el sistema debe impedir que ese calor se mueva lateralmente de una celda a otra en caso de falla. Esto requiere una selección y colocación cuidadosas de materiales, creando una arquitectura térmica sofisticada que sea conductora y aislante según sea necesario.

El diseño estructural del alojamiento en sí es fundamental, ya que proporciona la estructura para todos los componentes térmicos y actúa como barrera definitiva contra peligros ambientales externos como la humedad y la sal de carretera. Para proyectos automotrices que requieren componentes diseñados con tal precisión, considere perfiles extruidos personalizados de aluminio de un socio confiable. Shaoyi Metal Technology ofrece un servicio integral llave en mano , desde prototipado rápido que acelera su proceso de validación hasta producción a gran escala, todo gestionado bajo un sistema de calidad certificado estrictamente conforme a la norma IATF 16949.

Finalmente, un diseño completo a nivel de sistema también incorpora estrategias de ventilación. Si una celda falla y entra en descontrol térmico, libera una cantidad significativa de gas caliente. Las ventilaciones controladas están diseñadas para permitir que estos gases escapen del paquete de manera gestionada, evitando una acumulación peligrosa de presión mientras protegen a las celdas adyacentes de los eyectos calientes. Esta integración de enfriamiento, aislamiento, integridad estructural y ventilación define un alojamiento de batería para vehículos eléctricos verdaderamente robusto y seguro.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —