- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Tratamientos Superficiales Esenciales para Componentes Forjados Explicados

Time : 2025-12-03

Tratamientos Superficiales Esenciales para Componentes Forjados Explicados

TL;DR

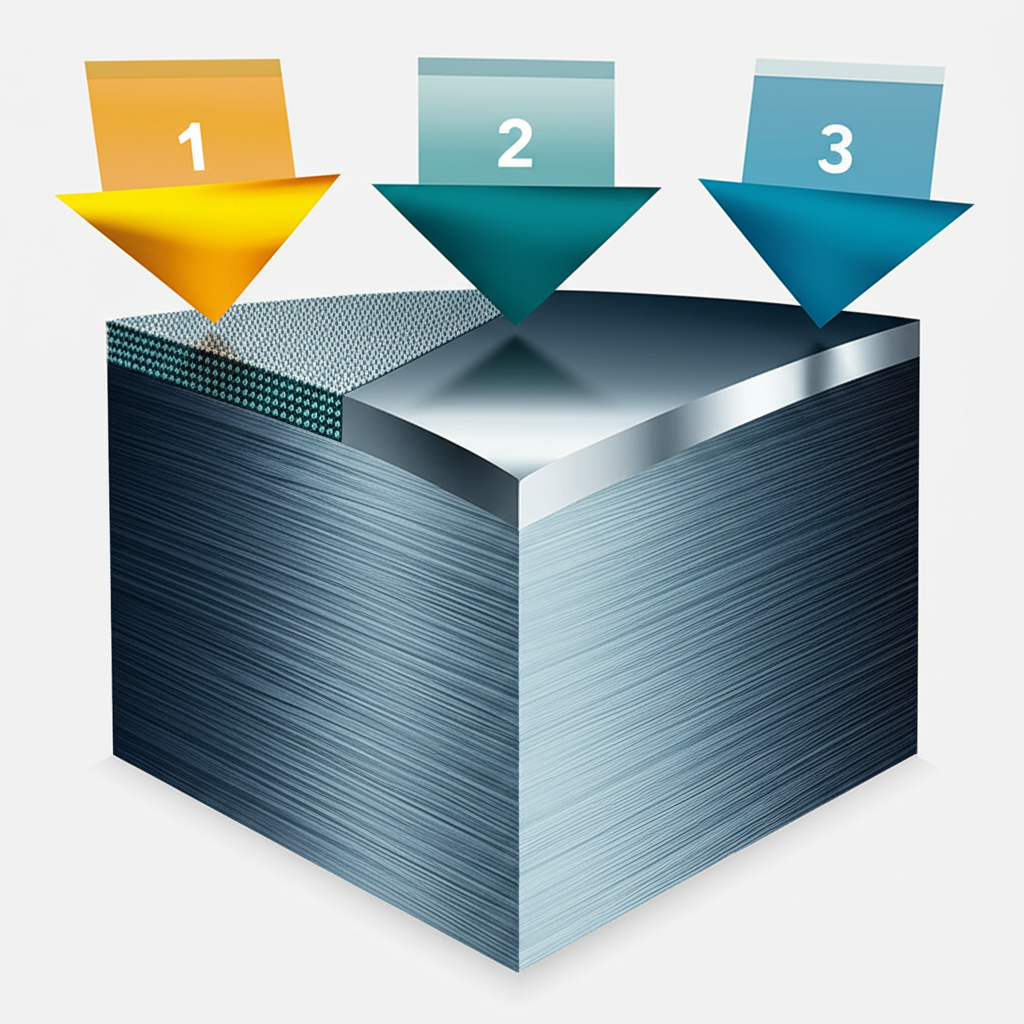

El tratamiento superficial para componentes forjados se refiere a una serie de procesos de acabado que mejoran propiedades clave como la durabilidad, la resistencia a la corrosión y la apariencia. Estos tratamientos son esenciales para optimizar el rendimiento y la vida útil de las piezas forjadas en sus aplicaciones previstas. Las categorías principales incluyen recubrimientos aditivos como la pintura y la galvanización, acabados mecánicos como el granallado, y tratamientos térmicos como la cementación que modifican la estructura metalúrgica de la superficie.

Una guía completa sobre métodos de recubrimiento y plateado

Los recubrimientos son una de las categorías más comunes de tratamientos superficiales, que implican la aplicación de una capa protectora o decorativa al componente forjado. Estos métodos se seleccionan según el resultado deseado, ya sea prevenir la oxidación en un entorno agresivo o lograr un color específico con fines de marca. El proceso de selección depende en gran medida del material base, la exposición ambiental y los requisitos de rendimiento.

Pintura y Recubrimiento en Polvo

La pintura es un método versátil y rentable para aplicar un acabado coloreado a forjas de acero. Proporciona una barrera contra factores ambientales y puede ajustarse a códigos de color específicos, como el sistema RAL. El proceso se realiza normalmente tras el granallado inicial y cualquier mecanizado final. El recubrimiento en polvo ofrece una alternativa más duradera y respetuosa con el medio ambiente. En este proceso, un polvo seco se aplica electrostáticamente y luego se cura con calor, creando un acabado duro que es más resistente a astilladuras, arañazos y decoloración que la pintura convencional. La superficie resultante suele ser más lisa y uniforme.

Galvanizado y Chapado

Para una protección superior contra la corrosión, especialmente para componentes de acero, la galvanización es un proceso ampliamente utilizado. La galvanización por inmersión en caliente consiste en sumergir la pieza en un baño de zinc fundido, lo que forma un recubrimiento resistente y autorreparable que protege al acero del óxido. El chapado es otra técnica común en la que se deposita una capa delgada de metal sobre la superficie del componente, a menudo mediante electroplacado. Los materiales más comunes para el chapado incluyen zinc, níquel y cromo, cada uno ofreciendo beneficios distintos. El chapado de níquel, por ejemplo, mejora la dureza y proporciona un acabado pulido y brillante, mientras que el chapado de cromo es conocido por su excepcional dureza y resistencia al desgaste.

Recubrimientos químicos especializados

Además de la pintura y el chapado, varios procesos químicos crean recubrimientos de conversión protectores. Oxido Negro es un tratamiento que añade una ligera resistencia a la corrosión y un acabado negro intenso, frecuentemente utilizado con fines estéticos y para minimizar la reflexión de la luz. Fosfatado implica aplicar una solución de ácido fosfórico para crear una capa fosfatada cristalina, que es un excelente imprimante para la posterior pintura y mejora la resistencia a la corrosión. Para aleaciones de aluminio, anodizado es un proceso electroquímico que forma una capa de óxido duradera y resistente a la corrosión sobre la superficie, la cual también puede teñirse en diversos colores.

Tratamientos Mecánicos y Térmicos de Superficie

No todos los tratamientos superficiales implican añadir una nueva capa de material. Muchos procesos modifican la superficie existente mediante fuerza mecánica o energía térmica. Estos métodos son cruciales para alterar propiedades como la dureza superficial, la textura y las tensiones residuales, que son vitales para aplicaciones de alto rendimiento. Estos tratamientos se utilizan a menudo como paso previo para recubrimientos o como acabado final por sí mismos.

Acabado mecánico

Los tratamientos mecánicos alteran físicamente la superficie del componente forjado. Disparar con disparos y la construcción de un edificio son métodos comunes utilizados para limpiar, decapar y texturizar superficies mediante el lanzamiento de medios abrasivos a alta velocidad. Este proceso elimina óxidos y escamas de forja, creando un acabado mate uniforme que es ideal para la adherencia de pinturas o recubrimientos. Tumbado es otro proceso mecánico en el que las piezas se colocan en un tambor con medio abrasivo para eliminar rebabas y suavizar bordes afilados, lo que resulta en un acabado más refinado. Para aplicaciones que requieren una superficie lisa y reflectante, pulido —ya sea mediante máquina o a mano— se emplea para reducir la rugosidad superficial y mejorar el atractivo estético.

Tratamientos térmicos

Los tratamientos térmicos utilizan calor para modificar las propiedades metalúrgicas de la capa superficial sin alterar el núcleo del componente. Cementación es un proceso de endurecimiento superficial aplicado a piezas de acero de bajo carbono en el que el componente se calienta en una atmósfera rica en carbono. Esto difunde carbono hacia la superficie, creando una capa exterior dura y resistente al desgaste (la "corteza") mientras que el núcleo permanece resistente y dúctil. Nitruración es un proceso de endurecimiento superficial similar que difunde nitrógeno en la superficie, proporcionando alta dureza superficial y resistencia al desgaste con mínima distorsión. Estos tratamientos son esenciales para componentes como engranajes y ejes que experimentan alto desgaste superficial y fatiga.

Cómo seleccionar el tratamiento superficial adecuado

La elección del tratamiento superficial adecuado para un componente forjado es una decisión crítica que afecta su rendimiento, vida útil y costo. La selección no es un proceso único válido para todos los casos, sino una consideración cuidadosa de múltiples factores interrelacionados. Un acabado correctamente elegido asegura que la pieza cumpla con sus requisitos operativos, mientras que una mala elección puede provocar fallas prematuras y mayores costos.

Los factores clave a considerar incluyen el material base, la aplicación prevista y el entorno operativo. Por ejemplo, las piezas forjadas de aleación de aluminio requieren tratamientos diferentes, como anodizado o pulido químico, en comparación con las piezas forjadas de acero al carbono, que se benefician de la galvanización o del óxido negro. El uso final de la pieza—si necesita soportar fricción constante, exposición a productos químicos corrosivos o temperaturas extremas—determinará el nivel necesario de resistencia al desgaste, protección contra la corrosión y dureza. Para aplicaciones especializadas, como en la industria automotriz, es fundamental trabajar con un proveedor que comprenda estos matices. Por ejemplo, al adquirir componentes automotrices de alta calidad, un proveedor como Shaoyi Metal Technology ofrece servicios de forja en caliente certificados según IATF16949, garantizando que las piezas cumplan con los rigurosos estándares de rendimiento y calidad exigidos por el sector.

Los requisitos estéticos y el costo también son consideraciones importantes. Si bien una simple capa de pintura puede ser suficiente para algunas aplicaciones, otras pueden requerir el aspecto brillante y pulido del cromado.

| Objetivo Principal | Tratamientos recomendados | Aplicaciones comunes |

|---|---|---|

| Resistencia a la corrosión | Galvanizado, chapado en zinc, anodizado, recubrimiento en polvo | Herrajes exteriores, componentes marinos, piezas automotrices |

| Resistencia al desgaste / Dureza | Cementación, nitruración, cromado, recubrimiento PVD | Engranajes, ejes, herramientas de corte, componentes hidráulicos |

| Apariencia Estética | Pintura, recubrimiento en polvo, pulido, óxido negro | Productos de consumo, herrajes decorativos, molduras de vehículos |

| Adherencia de pintura/recubrimiento | Granallado, Fosfatado | Componentes imprimados, piezas que requieren acabados multicapa |

Control de Calidad e Inspección de Superficie

Después de aplicar un tratamiento superficial, el control de calidad es esencial para garantizar que el acabado cumpla con todas las especificaciones y funcione según lo previsto. Una superficie impecable no solo se trata de estética; es un indicador directo de la eficacia del tratamiento y de la durabilidad probable del componente. Las inspecciones son un paso final crítico para identificar cualquier defecto que podría comprometer la integridad de la pieza.

El objetivo principal de la inspección es verificar que la superficie esté libre de defectos como abolladuras, rayones, oxidación o recubrimiento irregular. La inspección visual es la primera línea de defensa, pero a menudo se requieren métodos más sofisticados. Para recubrimientos, esto incluye medir el espesor para asegurarse de que se encuentre dentro de la tolerancia especificada. Un recubrimiento insuficiente puede no proporcionar la protección adecuada, mientras que un recubrimiento excesivamente grueso podría interferir con el ajuste y funcionamiento del componente.

Las pruebas de adhesión también pueden realizarse para confirmar que el recubrimiento está firmemente adherido al sustrato. Un recubrimiento mal adherido puede astillarse o desprenderse, exponiendo el metal base a riesgos ambientales y anulando el propósito del tratamiento. Al implementar un proceso riguroso de control de calidad, los fabricantes pueden garantizar que cada componente forjado no solo tenga una apariencia adecuada, sino que también esté debidamente protegido para una larga vida útil.

Preguntas Frecuentes

1. ¿Cuáles son los dos tipos principales de tratamiento superficial?

Los tratamientos superficiales pueden clasificarse ampliamente en dos tipos principales. El primero es recubrimiento de Superficies , donde se añade una capa de material a la superficie del componente. Ejemplos incluyen pintura, recubrimiento en polvo, galvanizado y electroplacado. El segundo tipo es modificación de Superficie , que modifica las propiedades de la superficie existente sin añadir una nueva capa. Esta categoría incluye procesos como tratamientos térmicos (endurecimiento superficial, nitruración) y acabados mecánicos (granallado, pulido).

2. ¿Qué es el tratamiento térmico para el forjado?

El tratamiento térmico para forjados es un proceso controlado de calentamiento y enfriamiento de un metal para alterar sus propiedades físicas y mecánicas. Cuando se aplica como tratamiento superficial, su objetivo es mejorar las características de la superficie, como la dureza y la resistencia al desgaste, manteniendo la tenacidad del núcleo. Procesos como la cementación o la nitruración crean una capa exterior duradera en la pieza forjada, lo que la hace adecuada para aplicaciones de alto esfuerzo sin volver quebradizo todo el componente.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —