- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Brazos de Control de Acero vs Aluminio: Peso, Resistencia y Costo

Time : 2025-12-16

TL;DR

Elegir entre brazos de control de acero estampado y de aluminio implica un equilibrio entre peso, resistencia y costo. Los brazos de control de aluminio son significativamente más ligeros (a menudo un 40-50 % menos) que los de acero, lo que reduce el peso no suspendido y puede mejorar notablemente la manejo y la respuesta de la suspensión. Sin embargo, el acero estampado ofrece una mayor resistencia y durabilidad a un precio más bajo, lo que lo convierte en una opción robusta para aplicaciones exigentes y constructores conscientes del presupuesto.

La pregunta fundamental: Ahorro de peso y masa no suspendida

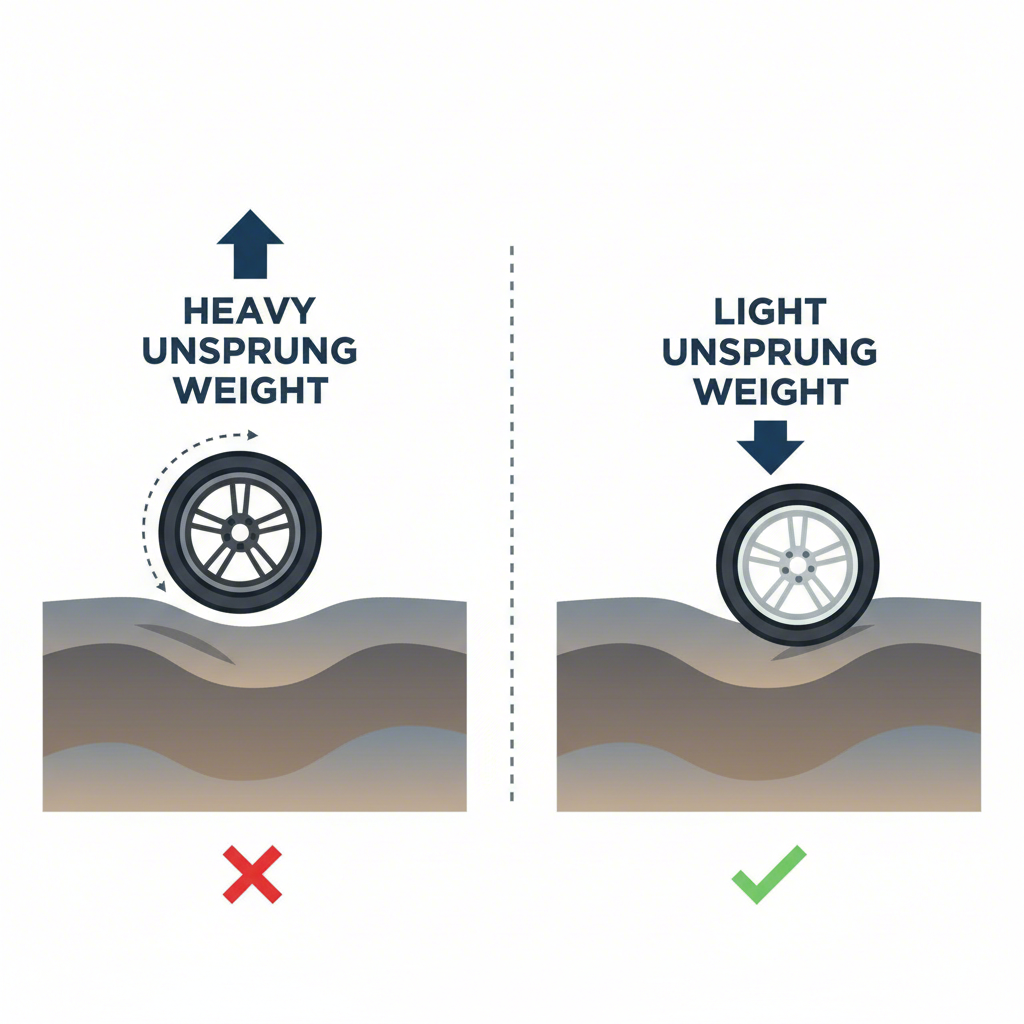

El principal motivo detrás del debate entre brazos de control de acero estampado y de aluminio es el peso. Para entender por qué unos pocos kilos importan tanto, debemos hablar de 'peso no suspendido' o 'masa no suspendida'. Este término se refiere al peso total de todos los componentes que no están soportados por el sistema de suspensión del vehículo, incluyendo las ruedas, neumáticos, frenos y los propios brazos de control. Cuanto menor sea el peso no suspendido, mejor podrá desempeñarse su suspensión.

Reducir el peso no suspendido permite que el conjunto de rueda y neumático reaccione más rápidamente a los cambios en la superficie de la carretera. En lugar de que una rueda pesada golpee bruscamente un bache y desestabilice el chasis, un conjunto de rueda más ligero puede seguir los contornos del pavimento de manera más eficaz. Esto se traduce en una mejor tracción, dirección más receptiva y una mayor suavidad en la conducción. Como señalan expertos del sector, esta es la principal ventaja del aluminio. Según Aldan American, los brazos de suspensión de aluminio pueden pesar 40-50 % menos que sus equivalentes de acero . Esta reducción significativa puede marcar una diferencia tangible en la sensación al volante, especialmente durante una conducción dinámica.

Aunque el porcentaje parezca llamativo, en foros de entusiastas se suele señalar que la diferencia real entre un vehículo moderno brazo de control de acero estampado y uno de aluminio podría pesar solo unas libras por esquina. Esta diferencia es menor en comparación con la existente entre el aluminio y las piezas más antiguas de hierro fundido o acero fundido más pesadas. La decisión entonces se convierte en un análisis costo-beneficio: ¿vale la pena el rendimiento obtenido al reducir unas pocas libras de masa no suspendida frente al costo generalmente mayor del aluminio para sus necesidades específicas?

Resistencia, durabilidad y propiedades de los materiales

Más allá del peso, las propiedades físicas inherentes del acero y el aluminio determinan dónde cada material destaca. Es una batalla clásica entre fuerza bruta y rigidez ligera. El acero es universalmente reconocido por su resistencia y durabilidad originales. Puede soportar cargas pesadas e impactos significativos, lo que lo convierte en el material preferido para camiones pesados, vehículos todoterreno y automóviles de arrastre de alta potencia, donde los componentes están sometidos a tensiones extremas. Una característica clave del acero es su capacidad de doblarse o deformarse bajo un impacto que haría que un material más frágil fallara catastróficamente. Esta naturaleza flexible puede ser una ventaja de seguridad en situaciones extremas.

El aluminio, especialmente el forjado, ofrece un tipo diferente de resistencia: rigidez. Aunque no tiene la misma resistencia a la tracción que el acero, es increíblemente rígido para su peso. Esta rigidez evita que el brazo de control se flexione bajo cargas en las curvas, lo que ayuda a mantener una geometría precisa de la suspensión y proporciona una sensación más directa y sensible al conductor. Sin embargo, esta rigidez tiene un trade-off. Como lo explica especialistas en componentes de suspensión , un brazo de aluminio puede resistir la flexión hasta cierto punto, pero un impacto más allá de su límite podría causar que se agriete o se rompa en lugar de doblar.

Esta diferencia fundamental crea casos de uso claros. Si prioriza la durabilidad para un vehículo pesado o para terrenos difíciles frecuentes, el acero suele ser la opción más confiable. Si su objetivo es mejorar la capacidad de manejo para un automóvil de alto rendimiento utilizado en carretera o para pruebas de autocross, la rigidez y el ahorro de peso del aluminio ofrecen una ventaja clara. El tipo de vehículo y su estilo de conducción deben ser los factores principales que guíen su decisión en este aspecto.

Rendimiento en condiciones reales: manejo, calidad de marcha y corrosión

Aplicando la ciencia de materiales al asiento del conductor, la elección entre acero y aluminio tiene efectos tangibles en el rendimiento. La reducción de peso gracias a los brazos de suspensión de aluminio mejora directamente la manejo. Con menos masa que controlar, la suspensión puede mantener las ruedas más firmemente adheridas a superficies irregulares, lo que resulta en una respuesta más precisa al girar y un mejor agarre al salir de las curvas. Por ello, el aluminio es una actualización popular en vehículos para días de pista y en automóviles modernos de alto rendimiento, donde cada onza de peso no suspendido es minuciosamente evaluada.

Otro factor significativo en condiciones reales es la resistencia a la corrosión. El acero, incluso cuando está recubierto, es susceptible a la oxidación, especialmente en regiones con fuertes lluvias, nieve y carreteras tratadas con sal. Con el tiempo, la oxidación puede comprometer la integridad estructural del componente. El aluminio, por el contrario, forma naturalmente una capa protectora de óxido que evita la corrosión. Esto lo convierte en una excelente opción para vehículos de uso diario en climas severos, garantizando una vida útil más larga con menos mantenimiento. Para vehículos de exhibición, la apariencia limpia y libre de óxido del aluminio también constituye una ventaja estética importante.

Considere estos escenarios prácticos. Para un muscle car clásico y pesado como un Chevelle diseñado para carreras de arrastre, el inmenso esfuerzo de una salida brusca hace que los brazos de suspensión de acero duradero sean la opción lógica. Para un Mustang GT moderno que se utiliza en días de pista, los brazos ligeros de aluminio ayudan al sistema de suspensión avanzado a rendir al máximo. Y para un Dodge Challenger utilizado diariamente en un clima nevado, la resistencia a la corrosión del aluminio supone un gran beneficio a largo plazo, evitando futuras fallas relacionadas con la oxidación.

Más allá del material: Diferencias entre estampados, fundidos y forjados

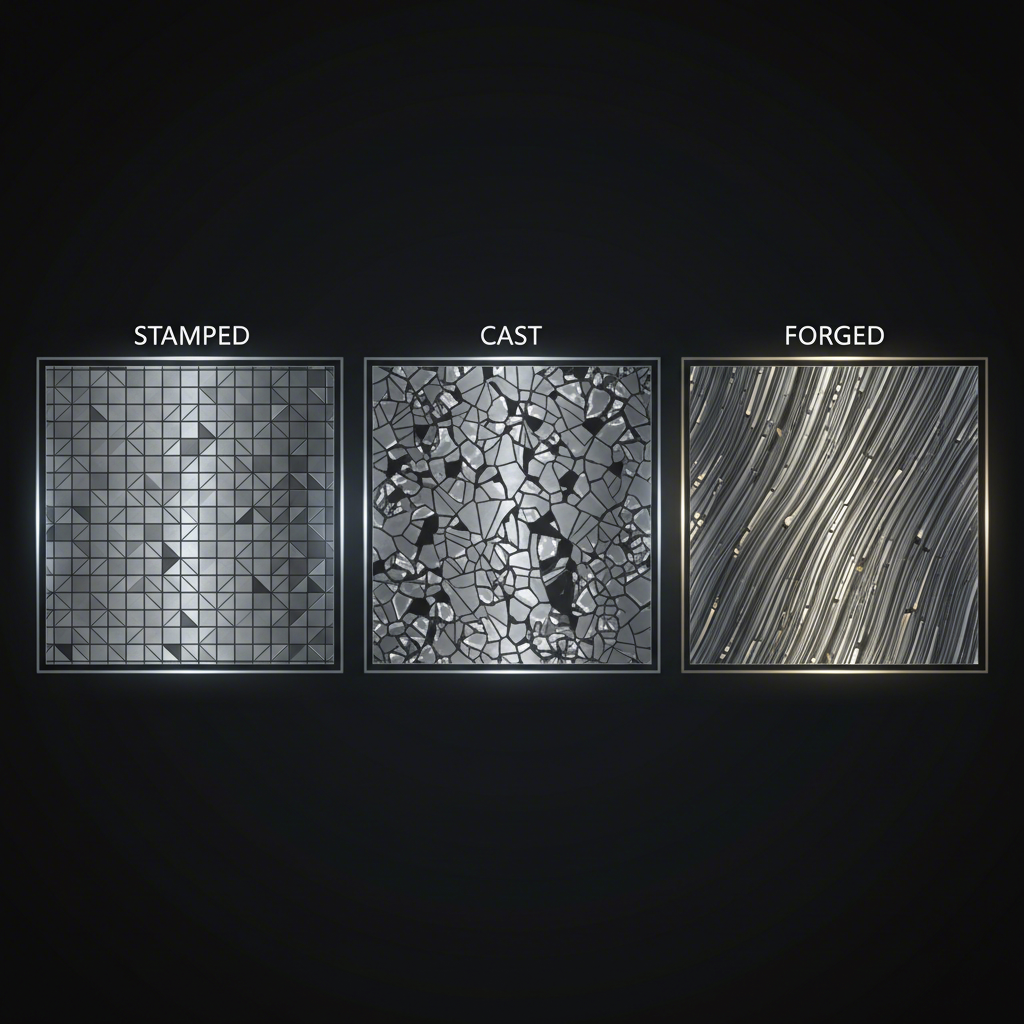

Simplemente elegir entre "acero" y "aluminio" es una simplificación excesiva. El proceso de fabricación desempeña un papel fundamental en el rendimiento y el costo de un brazo de suspensión. Comprender la diferencia entre componentes estampados, fundidos y forjados es clave para tomar una decisión verdaderamente informada. Esta distinción es tan importante que los fabricantes de vehículos pueden utilizar diferentes tipos en el mismo modelo, como se detalla en una guía sobre Brazos de suspensión Silverado .

Los tres tipos principales que encontrará son:

- Acero Estampado: Estos se forman presionando y soldando láminas de acero en la forma deseada. Este método es altamente rentable y produce un componente relativamente ligero para ser de acero. A menudo puede identificarlos por su acabado liso y pintado, y por las soldaduras visibles.

- Acero/Aluminio Fundido: Este proceso consiste en verter metal fundido en un molde. Las piezas fundidas pueden tener formas complejas, pero suelen ser más pesadas y más frágiles que las forjadas, debido a la estructura cristalina del metal enfriado. Típicamente tienen una superficie más áspera y texturizada.

- Aluminio Forjado: Este es el proceso de fabricación premium. Una pieza sólida de aluminio se calienta y luego se prensa en la forma deseada bajo presión extrema. Esto alinea la estructura cristalina del metal, resultando en un componente excepcionalmente fuerte, rígido y ligero.

La calidad de una pieza estampada de acero depende en gran medida de la precisión del proceso de fabricación. Para los fabricantes automotrices, lograr esta precisión a gran escala es fundamental. Las empresas especializadas en estampado metálico de alto volumen proporcionan la experiencia técnica necesaria para producir estos componentes complejos de forma confiable. Para aquellos que buscan soluciones integrales, desde la prototipación hasta la producción en masa, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece instalaciones automatizadas avanzadas y certificación IATF 16949, garantizando resultados de alta calidad y rentables para piezas como brazos de control estampados de acero.

| Proceso de fabricación | Resistencia Relativa | Peso relativo | Costo Típico |

|---|---|---|---|

| Acero estampado | Bueno | Moderado | Bajo |

| Acero fundido/Aluminio | Buena a regular | Moderado a alto | Moderado |

| Aluminio Forjado | Excelente | Bajo | Alto |

Este contexto es crucial. Un brazo de acero estampado de alta calidad puede ofrecer un rendimiento y una fiabilidad generales mejores que los de una pieza de aluminio fundido de baja calidad. Siempre considere el método de fabricación además del material base al evaluar una actualización.

Tomar la Decisión Correcta para tu Vehículo

En última instancia, no existe un único "mejor" material para los brazos de control; lo que hay es el mejor material para tu aplicación específica. La decisión entre acero estampado y aluminio depende de comprender claramente tus prioridades. Si tus objetivos principales son maximizar el rendimiento de manejo, mejorar la respuesta de dirección y reducir el peso no suspendido en un vehículo deportivo o de pista, el aluminio es una opción superior. Su resistencia a la corrosión también es una ventaja atractiva para vehículos de uso diario en climas severos.

Por otro lado, si valoras por encima de todo la resistencia, la máxima durabilidad y la asequibilidad, el acero estampado sigue siendo una excelente opción. Para vehículos pesados, camiones de trabajo, aplicaciones todo terreno o construcciones enfocadas en el presupuesto, la robustez y el menor costo del acero ofrecen una solución confiable y práctica. Al evaluar tu vehículo, tu estilo de conducción y tu presupuesto, podrás seleccionar con confianza el brazo de control que ofrezca el rendimiento y la fiabilidad que necesitas.

Preguntas Frecuentes

1. ¿Cuál es la relación de peso entre el aluminio y el acero?

El acero es significativamente más denso que el aluminio. La densidad del acero es aproximadamente 7,85 gramos por centímetro cúbico (g/cm³), mientras que la del aluminio es de solo unos 2,7 g/cm³. Esto hace que el acero sea casi tres veces más pesado que el aluminio por volumen, razón por la cual los componentes de aluminio pueden ofrecer un ahorro de peso tan sustancial en aplicaciones automotrices.

2. ¿Cuál es el mejor material para los brazos de control?

El mejor material depende completamente de sus necesidades. Para vehículos orientados al rendimiento, donde la maniobrabilidad y la respuesta son prioridades máximas, o para automóviles en climas húmedos/salinos, el aluminio suele considerarse ideal debido a su ligereza y resistencia a la corrosión. Para aplicaciones de alta resistencia, uso todo terreno, o cuando el costo es la principal preocupación, el acero es la mejor opción por su mayor resistencia y precio más bajo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —