- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Puertas estampadas para llenado de combustible: Proceso de fabricación y guía de abastecimiento

Time : 2025-12-25

TL;DR

El estampado de tapas de llenado de combustible es un proceso de fabricación automotriz de alta precisión que normalmente utiliza tecnología de troquel progresivo para transformar bobinas metálicas planas en conjuntos complejos de embutición profunda. Este proceso garantiza acabados superficiales consistentes de Clase A, fundamentales para mantener la integridad estética del exterior del vehículo, a la vez que proporciona acceso funcional al sistema de combustible. Los fabricantes utilizan principalmente acero de calidad para embutición profunda (DDQ), acero inoxidable o aluminio para equilibrar durabilidad y resistencia a la corrosión.

Para ingenieros automotrices y gerentes de compras, los principales desafíos consisten en gestionar el flujo de material durante el embutido profundo de la cuba del combustible para evitar roturas y garantizar tolerancias estrechas para un ajuste perfecto contra el panel de la carrocería. Tanto para la producción masiva de OEM como para la restauración especializada en el mercado secundario, el éxito depende de seleccionar un socio de estampado con la capacidad de prensa adecuada y la experiencia técnica necesaria para manejar geometrías complejas.

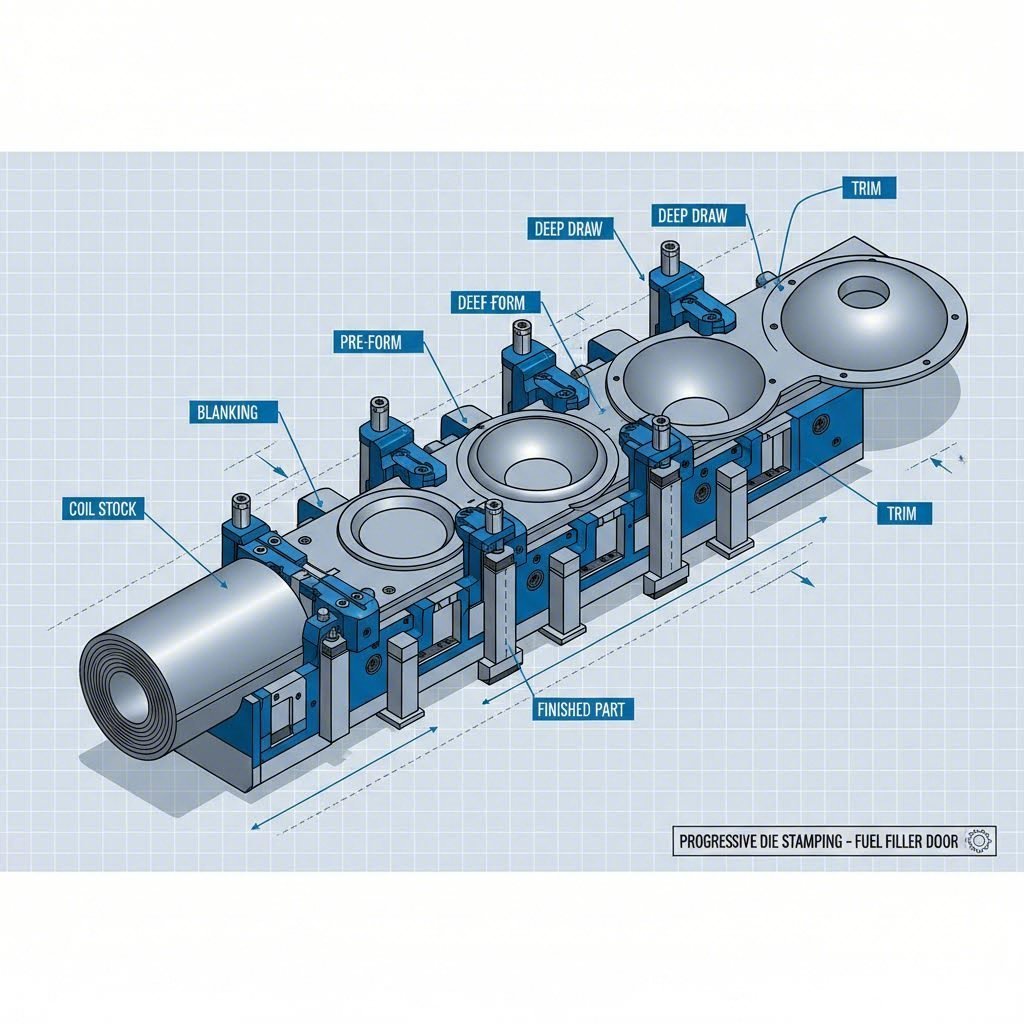

El Proceso de Fabricación: Estampado con Troquel Progresivo

El método más eficiente para producir masivamente tapas de llenado de combustible es estampado de troqueles progresivos . A diferencia de los troqueles de transferencia que mueven piezas entre estaciones separadas, un troquel progresivo alimenta una tira continua de metal a través de una sola prensa que contiene múltiples estaciones. Cada estación realiza una operación específica sobre el metal a medida que avanza, resultando en una pieza terminada al final de la línea. Este método es esencial para alcanzar las altas velocidades de producción requeridas por la industria automotriz mientras se mantiene una estricta repetibilidad dimensional.

El proceso generalmente sigue una secuencia precisa de operaciones adaptada al diseño de la tapa de combustible:

- Embutición (Blanking): Se corta el perímetro exterior de la carrocería de la puerta o de la carcasa interna desde la tira en bobina.

- Laminación en frío: Este es el paso más crítico para la cubeta de combustible (el área empotrada). Un punzón fuerza el metal dentro de una cavidad de matriz para crear la forma de copa. Los fabricantes deben controlar cuidadosamente el juego y la lubricación para evitar que el metal se adelgace excesivamente o se rompa.

- Perforación y recorte: Se elimina el material excedente, y se perforan con alta precisión los orificios de montaje para el mecanismo de bisagra, tubos de drenaje y cuello de llenado.

- Remate: Para la cubierta exterior de la puerta, los bordes suelen doblarse sobre un panel de refuerzo interno. Este proceso de "plegado" crea un borde liso y seguro, y añade rigidez estructural al conjunto.

Para manejar estas operaciones, los fabricantes suelen emplear prensas con capacidades que van desde 400 hasta 800 toneladas . Se requieren prensas de alta tonelada para aplicar la inmensa fuerza necesaria para el embutido profundo del acero o acero inoxidable sin problemas de recuperación elástica.

Selección de materiales y especificaciones

Elegir el material adecuado es un equilibrio entre conformabilidad, resistencia y resistencia a la corrosión. Dado que las tapas de llenado de combustible están expuestas tanto a las condiciones ambientales como a posibles derrames de combustible, el material debe soportar condiciones adversas sin degradarse.

Acero al carbono (calidad para embutición profunda)

Para aplicaciones estándar de OEM donde la pieza será pintada, Acero al carbono laminado en frío es el estándar de la industria. Los ingenieros especifican grados de "Calidad para Embutición Profunda" (DDQ) o "Calidad para Embutición Profunda Extra" (EDDQ). Estos aceros tienen alta ductilidad, lo que permite estirarlos hasta el fondo profundo de un tanque de combustible sin que se agrieten. Típicamente se galvanizan o se recubren con una imprimación por electrodeposición (E-coat) inmediatamente después del estampado para prevenir la corrosión.

Acero inoxidable

Para proyectos de modificación restaurada o aplicaciones con metal expuesto, acero inoxidable estampado suele ser el material preferido. Grados como acero inoxidable 304 ofrecen una excelente resistencia natural a la corrosión. Sin embargo, el acero inoxidable se endurece rápidamente por deformación, lo que requiere mayores fuerzas de prensado y materiales de herramientas más duraderos (como insertos de carburo) para evitar el desgaste del troquel.

Aluminio

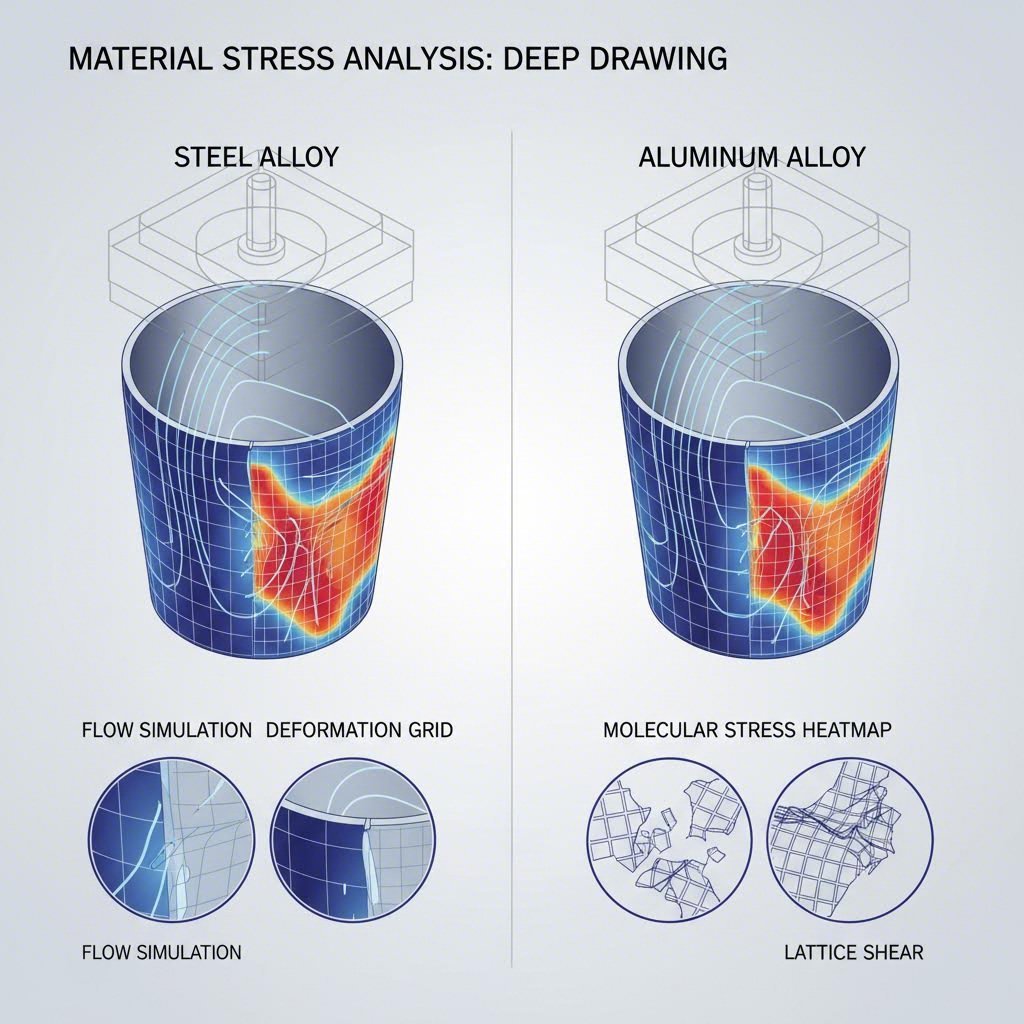

En vehículos modernos ligeros, las aleaciones de aluminio (como las series 5000 o 6000) se utilizan cada vez más para reducir el peso. El estampado de aluminio presenta desafíos únicos, ya que tiene menor conformabilidad que el acero y es más propenso a agrietarse. A menudo requiere lubricantes específicos y, en ocasiones, técnicas de conformado en caliente para lograr la profundidad deseada.

Desafíos de Diseño e Ingeniería

El estampado de una tapa de llenado de combustible no consiste solo en cortar metal; requiere superar dificultades importantes de ingeniería relacionadas con la geometría y el ensamblaje. El desafío principal es la curva compuesta . La mayoría de los cuerpos de los vehículos no son planos; tienen curvaturas sutiles. La tapa de combustible debe coincidir perfectamente con esta curvatura para quedar al ras del panel trasero. Si el troquel de estampado no tiene en cuenta el rebote elástico (la tendencia del metal a regresar a su forma original), la tapa no quedará alineada, creando huecos antiestéticos.

Estirado profundo del recipiente: La creación del alojamiento empotrado que sostiene la tapa del tanque de combustible implica una deformación plástica severa. Si la relación de embutición (profundidad frente a diámetro) es demasiado agresiva, el metal se puede romper. Los ingenieros utilizan software de simulación para optimizar el diseño de la matriz, añadiendo radios y controlando el flujo de material para garantizar un espesor de pared uniforme.

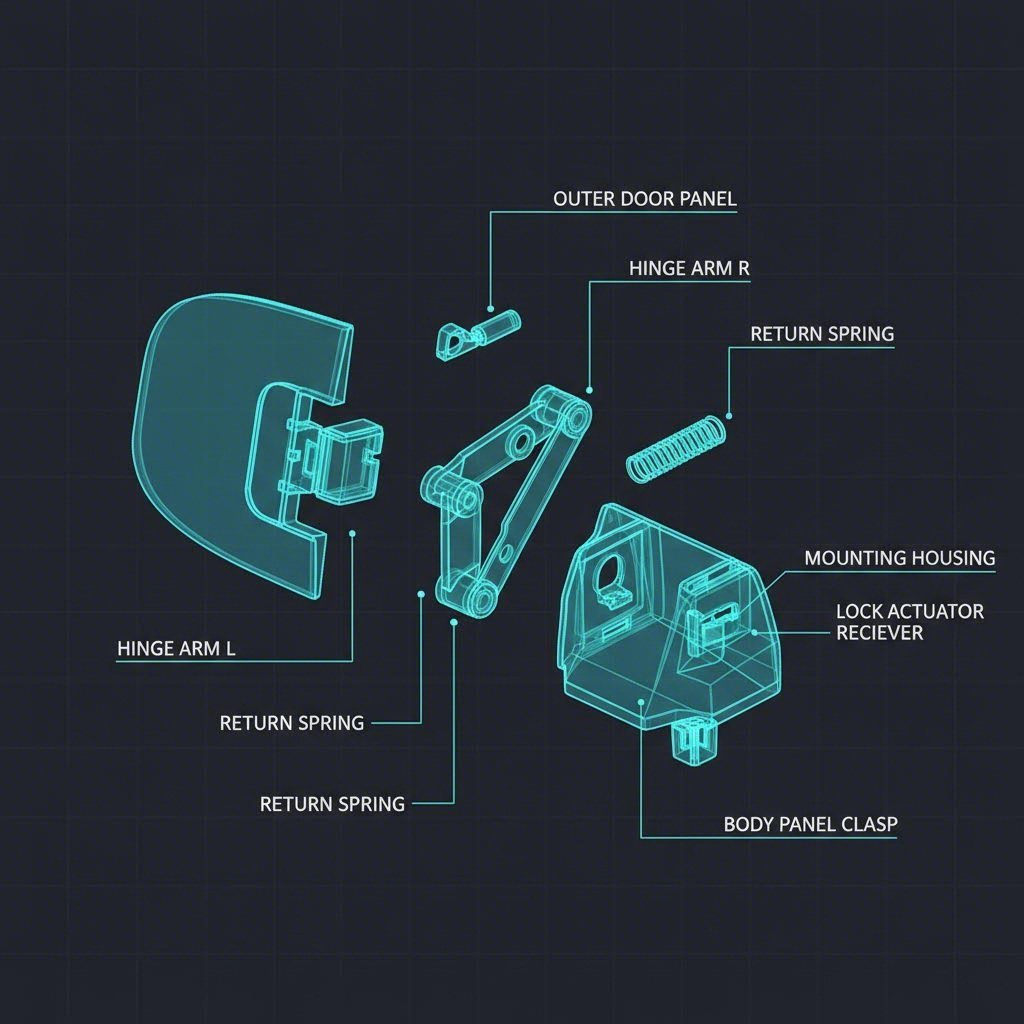

Integración de ensamblaje: Una tapa de combustible completa rara vez es una sola pieza estampada. Es un conjunto formado por la carcasa exterior, el brazo interior de la bisagra, el mecanismo de resorte y la cubeta de alojamiento. Conjuntos de tapa de combustible a menudo requieren operaciones secundarias como soldadura por puntos o remachado para unir estos componentes. El mecanismo de bisagra debe ser lo suficientemente resistente para soportar miles de ciclos manteniendo alineada la puerta.

Abastecimiento y estándares de calidad

Al adquirir tapas de tanque estampadas, la calidad se mide por el ajuste y acabado. Para piezas OEM, el estándar es "Clase A", lo que significa que la superficie debe estar libre de defectos visuales como ondulaciones, abolladuras o marcas de matriz, ya que estos defectos se notarían a través de la pintura. Para compradores B2B, evaluar la capacidad de un proveedor implica inspeccionar sus programas de mantenimiento de herramientas y sus certificaciones de control de calidad.

OEM vs. Repuesto: Los proveedores OEM están configurados para volúmenes masivos (decenas de miles de unidades) y dependen de matrices progresivas automatizadas. En contraste, el sector del posventa y restauración—como aquellos que buscan tapas de tanque para soldar para camiones personalizados—a menudo recurre a métodos de producción de menor volumen o piezas reutilizadas. La precisión de las piezas del posventa puede variar, por lo que es fundamental verificar el calibre del acero y la exactitud de los puntos de montaje.

Si está cubriendo la brecha entre la validación de prototipos y la fabricación en masa, considere asociarse con una empresa especializada en fabricación. Shaoyi Metal Technology ofrece soluciones integrales de estampado respaldadas por la certificación IATF 16949. Con capacidades de prensa de hasta 600 toneladas, pueden manejar los exigentes requisitos de embutido profundo de los componentes de la tapa de combustible, ofreciendo al mismo tiempo la flexibilidad para pasar desde 50 unidades de prototipo hasta millones de piezas de producción.

Principales indicadores de calidad para compradores:

- Flushness: La puerta debe quedar perfectamente alineada con el panel de carrocería circundante (típicamente dentro de ±0,5 mm).

- Consistencia del espacio: El espacio alrededor del perímetro de la puerta debe ser uniforme.

- Bordes libres de rebabas: Todos los bordes estampados deben estar desbarbados para prevenir lesiones durante el ensamblaje y garantizar la adherencia de la pintura.

Precisión en cada detalle

La sencilla tapa de llenado de combustible representa una convergencia entre diseño estético e ingeniería mecánica. Lograr una apariencia perfecta requiere dominio del estampado progresivo por troque y una profunda comprensión de la ciencia de materiales. Para los fabricantes, el objetivo es la repetibilidad y la eficiencia; para los propietarios del vehículo, es la durabilidad y la integración perfecta.

Ya sea que esté diseñando los puertos de carga para vehículos eléctricos de próxima generación o restaurando un camión clásico con una cuba de combustible personalizada, la calidad del estampado determina el resultado final. Al priorizar materiales de alta calidad y herramientas precisas, los fabricantes aseguran que este componente funcional mejore, en lugar de perjudicar, el diseño del vehículo.

Preguntas Frecuentes

1. ¿Cuánto cuesta una puerta de combustible de reemplazo?

El costo varía considerablemente según el vehículo y el material. Una puerta de reemplazo estándar estampada en acero aftermarket puede oscilar entre $20 y $90. Las piezas especializadas para restauración, como cubas empotradas de acero inoxidable o conjuntos soldados personalizados, pueden costar más debido a los bajos volúmenes de producción y mayores costos de materiales.

2. ¿Cuál es la diferencia entre una puerta de combustible y una cuba de combustible?

La puerta de combustible es la tapa exterior articulada que combina con la carrocería del vehículo. La cuba de combustible (o carcasa) es el bolsillo estampado en profundidad detrás de la puerta que aloja el cuello de llenado y la tapa del combustible. En muchos conjuntos modernos, estos están integrados en una sola unidad, pero en proyectos de restauración, a menudo se compran e instalan por separado.

3. ¿Son necesarias las puertas de combustible con bloqueo?

Aunque los vehículos modernos suelen incluir mecanismos de bloqueo con liberación remota integrados en el pestillo, los vehículos más antiguos o las construcciones personalizadas pueden beneficiarse de tapas o puertas de combustible con candado. Si la seguridad es una preocupación, invertir en un mecanismo de bloqueo es una forma rentable de prevenir el sifonaje de combustible y el vandalismo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —