- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Dominando el Mantenimiento de Troqueles de Estampado para un Rendimiento Óptimo

Time : 2025-12-10

TL;DR

El mantenimiento eficaz de matrices de estampación depende de un enfoque proactivo y sistemático. Las mejores prácticas incluyen un programa regular de limpieza, inspección, afilado y lubricación adecuada para prevenir fallos en la producción antes de que ocurran. Esta estrategia no solo garantiza una calidad constante de las piezas, sino que también reduce significativamente el tiempo de inactividad costoso y prolonga la vida útil operativa de sus herramientas.

El Principio Fundamental: Mantenimiento Proactivo vs. Reactivo

La base de cualquier programa exitoso de mantenimiento de troqueles de estampado es el cambio de una mentalidad reactiva a una proactiva. El mantenimiento reactivo, que consiste en abordar los problemas solo después de que ocurren, es una fórmula para la ineficiencia operativa. Esto provoca fallos inesperados, reparaciones de emergencia, tasas más altas de desperdicio y paradas de producción costosas que interrumpen los horarios y afectan la rentabilidad. Un proceso de mantenimiento mal definido puede reducir drásticamente la productividad de la línea de prensas e introducir costos ocultos significativos.

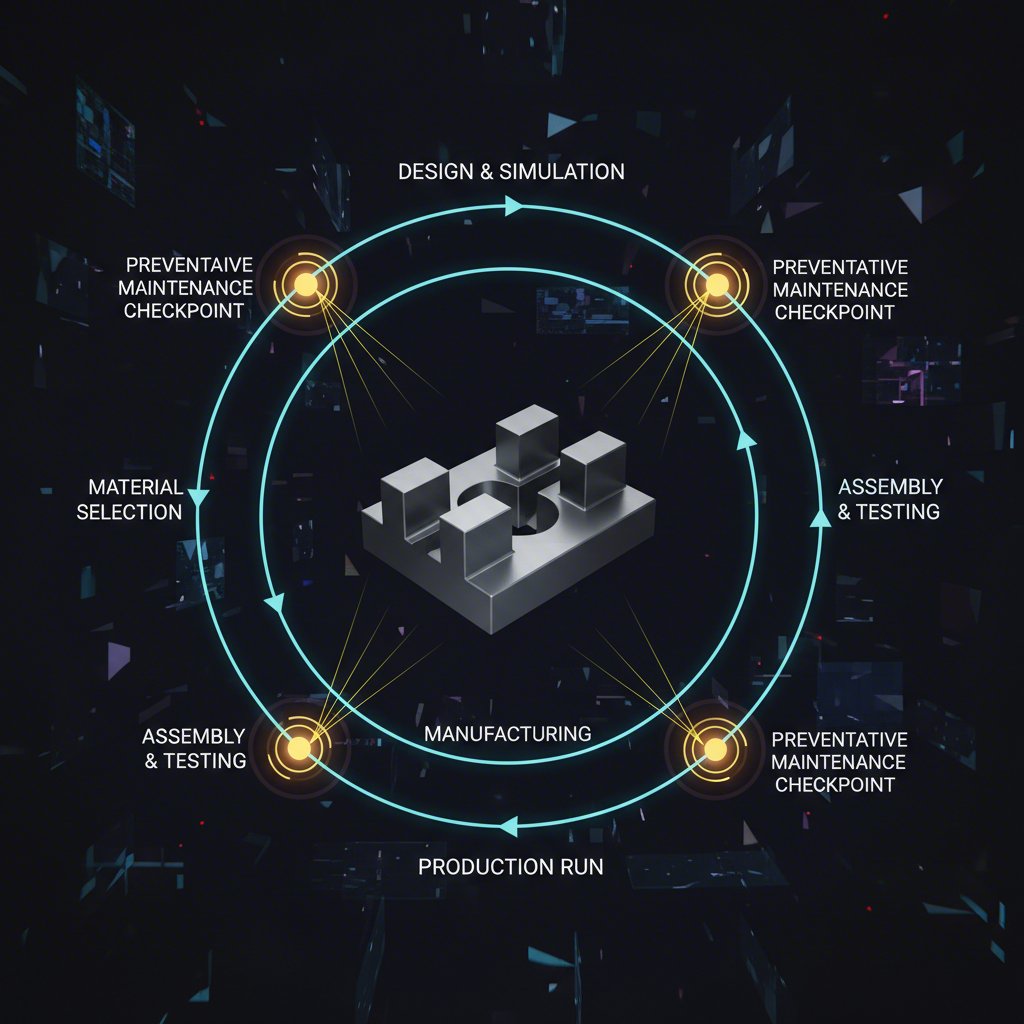

En contraste, el mantenimiento proactivo, o preventivo, es un enfoque estratégico centrado en inspecciones rutinarias y servicios programados para identificar y corregir problemas menores antes de que se agraven. Como detallan los expertos en JV Manufacturing Co. , este método garantiza que las herramientas permanezcan en óptimas condiciones, mejorando su durabilidad y prolongando su vida útil. Al abordar el desgaste durante períodos de inactividad planificados, los fabricantes pueden mantener un flujo de trabajo continuo, lograr presupuestos de mantenimiento más estables y predecibles, y evitar la carga financiera de reparaciones de emergencia.

Las diferencias operativas y financieras entre estas dos estrategias son evidentes. Un enfoque proactivo mejora la fiabilidad del equipo, reduce la necesidad de reemplazos costosos de piezas y asegura un entorno de fabricación más seguro al mitigar el riesgo de fallos del equipo. Adoptar una postura proactiva no se trata solo de reparar piezas; se trata de controlar todo el proceso de fabricación para garantizar consistencia y calidad.

Mantenimiento proactivo frente a reactivo: Una comparación

| El factor | Mantenimiento proactivo | Mantenimiento Reactivo |

|---|---|---|

| Costo | Costos predecibles y presupuestados para el mantenimiento programado. | Altos costos impredecibles por reparaciones de emergencia y horas extras. |

| Tiempo activo de la prensa | Maximizado, con mantenimiento programado durante períodos de inactividad planificados. | Tiempo de inactividad frecuente e imprevisto que detiene la producción. |

| Calidad de la pieza | Consistente y alta, cumple con los estándares de calidad. | Inconsistente, con mayores tasas de defectos y desechos. |

| Vida útil de la herramienta | Significativamente prolongada mediante el mantenimiento regular. | Acortada debido al desgaste excesivo y fallos inesperados. |

Procedimientos esenciales de mantenimiento de matrices: una lista detallada de verificación

Una rutina de mantenimiento integral se basa en una serie de tareas específicas y repetibles. Los tipos más comunes de mantenimiento de matrices incluyen limpieza, afilado, calibración y revisión o reemplazo de componentes. Dominar estos procedimientos es esencial para preservar la integridad de la matriz y garantizar la calidad de cada pieza producida. Una matriz bien mantenida facilita un resultado consistente, que es un pilar fundamental de la calidad en la fabricación.

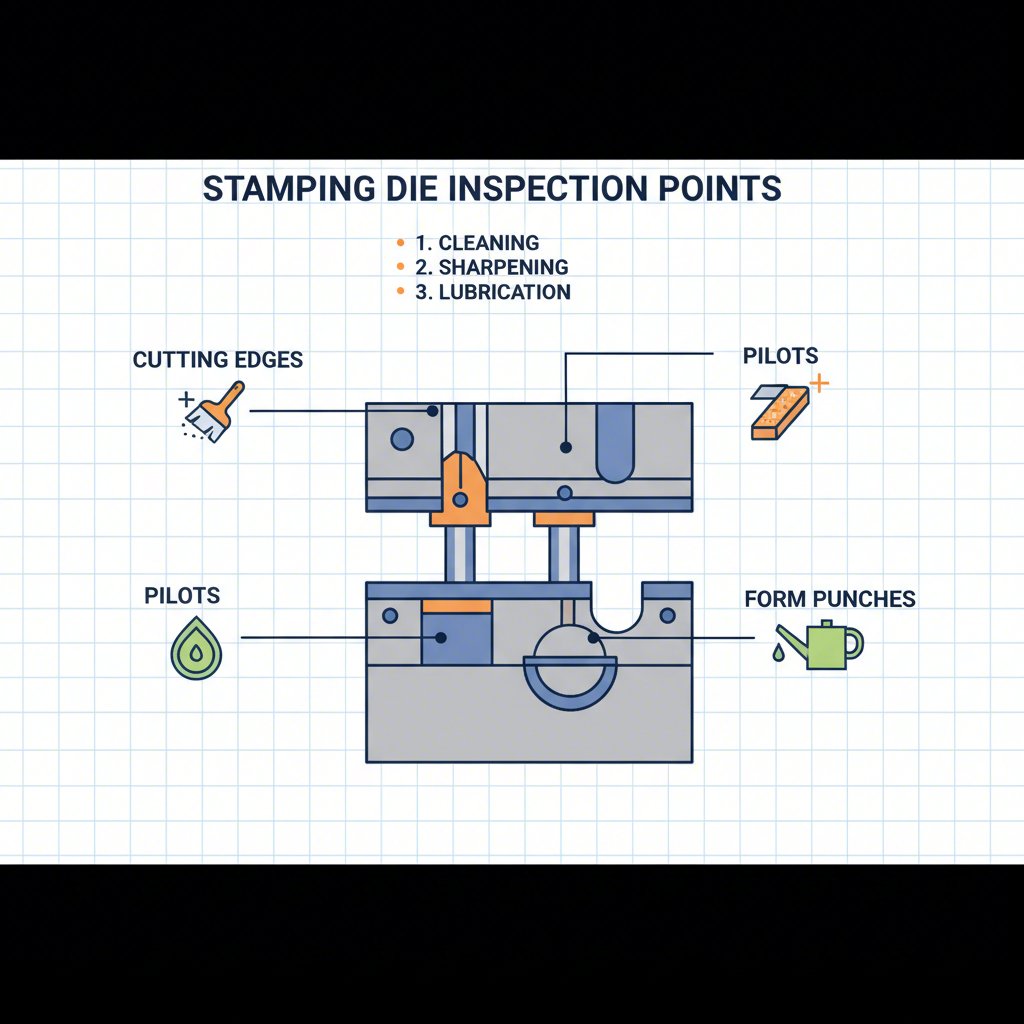

La limpieza y la inspección regulares son la primera línea de defensa. Durante estas revisiones, los técnicos deben buscar signos evidentes de problemas, como sujetadores sueltos, componentes faltantes, exceso de residuos como virutas de metal o lubricación insuficiente indicada por grasa negra. Estas señales visuales pueden evitar que pequeños inconvenientes se conviertan en problemas graves de producción. Para utillajes complejos, como los utilizados en el sector automotriz, asociarse con especialistas puede garantizar que el mantenimiento se alinee con la intención original del diseño. Por ejemplo, empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. , que se especializan en matrices de estampado automotriz personalizadas, aportan un nivel de experiencia que ayuda a mantener la precisión requerida en la fabricación de alta exigencia.

El afilado es otra tarea crítica. Las secciones de corte y los bordes de punzón de una matriz se desgastan naturalmente con el tiempo, lo que puede provocar rebabas e imprecisiones en las piezas troqueladas. El afilado periódico mediante una muela rectificadora restaura la geometría y precisión originales, evitando que estos defectos afecten la producción. De manera similar, puede ser necesario realizar calzado (shimming) para asegurar que cada estación de una matriz progresiva mantenga el momento adecuado y la alineación correcta, lo cual es crucial para operaciones complejas.

Lista de verificación completa para inspección de matrices

- Limpieza: Retire todos los residuos, virutas metálicas, lodos y lubricantes acumulados de las superficies de la matriz. Asegúrese de que todos los componentes estén libres de contaminantes antes y después del mantenimiento.

-

Inspección:

- Revise si hay sujetadores sueltos o rotos, resortes desgastados y elevadores degradados.

- Examine los postes guía de la zapata de la matriz para detectar agarrotamiento o desgaste irregular.

- Inspeccione los pilotos para verificar desgaste y longitud adecuada.

- Revise todos los punzones de conformado y secciones de la matriz para identificar desgaste medible, astilladuras o agarrotamiento lateral.

- Verifique las longitudes y alturas de los punzones para garantizar el momento y la configuración adecuados.

-

Afilado:

- Revise todas las secciones de corte en busca de desgaste y afílelas según sea necesario para mantener cortes nítidos y limpios.

- Asegúrese de que el proceso de rectificado restaure la geometría original sin eliminar material en exceso.

-

Lubricación:

- Confirme que todas las partes móviles estén adecuadamente lubricadas según las especificaciones del fabricante.

- Busque signos de lubricación insuficiente, como generación excesiva de calor o corrosión.

Implementación de un programa de mantenimiento y documentación sólido

Más allá de las tareas físicas, el mantenimiento de matrices de primera clase depende de un proceso sistemático de programación y documentación. Establecer un programa estructurado es la base de un mantenimiento eficaz, asegurando que todos los equipos reciban atención regularmente. La frecuencia del mantenimiento debe basarse en los niveles de uso, el volumen de producción y la complejidad de la matriz. Una matriz utilizada diariamente en una producción de alto volumen requerirá naturalmente un programa más riguroso que una utilizada con poca frecuencia.

Un componente crítico de este sistema es la orden de trabajo. Como explica Phoenix Group , un sistema de órdenes de trabajo permite a una organización documentar, rastrear, priorizar y programar todas las actividades de reparación y mantenimiento de matrices. Sirve como una herramienta vital de comunicación que identifica el problema raíz, describe las acciones correctivas y registra el trabajo realizado. Esta documentación es invaluable para rastrear problemas recurrentes y prevenir fallas futuras.

Crear y mantener un registro detallado de mantenimiento es otra práctica esencial. Este registro debe incluir la fecha del servicio, el trabajo realizado, las piezas que se sustituyeron y observaciones sobre el estado de la matriz. Con el tiempo, estos datos ayudan a identificar patrones de desgaste y permiten un mantenimiento predictivo más preciso, lo que posibilita que los equipos aborden posibles fallas antes de que ocurran. La consistencia en la documentación garantiza que cada técnico realice las tareas de la misma manera, lo que conduce a resultados predecibles y confiables.

Registro de mantenimiento de ejemplo

| Fecha | ID del troquel | Trabajo Realizado | Piezas Reemplazadas | Técnico | Observaciones/Notas |

|---|---|---|---|---|---|

| AAAA-MM-DD | DIE-123-A | Limpieza, afilado de bordes de corte, verificación de guías. | Guía #4 (desgastada) | J. Doe | Desgaste menor en punzón de forma; supervisar en el próximo ciclo. |

| AAAA-MM-DD | DIE-456-B | Inspección completa, lubricación y ajuste de sincronización. | Ninguno | S. Smith | Matriz funcionando dentro de las especificaciones. |

Temas Avanzados: Lubricación, Almacenamiento y Mejora Continua

Un enfoque holístico del cuidado de matrices va más allá de la prensa y el taller. La lubricación adecuada, el almacenamiento y el compromiso con la mejora continua son prácticas avanzadas que distinguen los buenos programas de mantenimiento de los excelentes. La lubricación es fundamental para reducir la fricción entre superficies móviles, lo que evita la generación excesiva de calor que conduce a la fatiga y falla del material. Además, protege contra la corrosión y la contaminación.

La elección del lubricante no es trivial; diferentes tipos son adecuados para distintas condiciones operativas. Por ejemplo, los aceites son versátiles para maquinaria, mientras que las grasas son mejores para rodamientos y juntas donde los lubricantes líquidos son poco prácticos. Los lubricantes secos como el PTFE son ideales para aplicaciones donde el aceite o la grasa podrían causar contaminación.

El almacenamiento adecuado es igualmente importante para preservar el estado de un troquel cuando no está en uso. Los troqueles siempre deben limpiarse y lubricarse antes de almacenarlos en un entorno controlado donde se regulen la temperatura y la humedad. Como señala Lijian Stamping Mold , el uso de estantes protectores o estuches puede prevenir daños físicos y contaminación durante el almacenamiento, asegurando que el troquel se encuentre en condiciones óptimas para su próxima producción.

Finalmente, el objetivo último de un programa de mantenimiento debe ser la mejora continua. Como señala Thomas Vacca en The Fabricator , una vez que se logran resultados consistentes y medibles, se puede comenzar a mejorar la robustez de la herramienta, prolongar su vida útil y aumentar la velocidad de estampado. Esto implica establecer objetivos SMART (específicos, medibles, alcanzables, relevantes y con plazos definidos) para controlar las mejoras y mantenerse por delante de la competencia.

Buenas Prácticas para la Lubricación y el Almacenamiento

-

Mejores Prácticas de Lubricación

- Seleccione el tipo de lubricante correcto (aceite, grasa, seco) según la aplicación y el material.

- Aplicar lubricantes según las especificaciones del fabricante para evitar la sobrelubricación o lubricación insuficiente.

- Verificar regularmente los sistemas de lubricación para asegurar que funcionen correctamente.

-

Mejores prácticas para el almacenamiento de matrices

- Limpie completamente y aplique un lubricante protector sobre la matriz antes de almacenarla.

- Almacene las matrices en un área con control climático para prevenir óxido y corrosión por humedad.

- Utilice estantes resistentes o estuches para proteger las matrices contra daños accidentales.

- Etiquete claramente todas las matrices almacenadas para facilitar su identificación y seguimiento.

Preguntas Frecuentes

1. ¿Con qué frecuencia se debe mantener una matriz de troquelado?

La frecuencia del mantenimiento de una matriz de troquelado depende de varios factores, incluyendo el volumen de producción, el material que se está troquelando y la complejidad de la matriz. Para producciones de alto volumen, puede ser necesario inspeccionar y limpiar las matrices después de cada ciclo. Una buena práctica general es establecer un programa de mantenimiento programado basado en el número de impactos o horas de producción, y ajustarlo según los datos de rendimiento y los resultados de las inspecciones.

2. ¿Cuáles son los primeros signos de que un troquel necesita mantenimiento?

Los signos de advertencia temprana incluyen una disminución en la calidad de las piezas, como rebabas en los bordes cortados, inexactitudes dimensionales o defectos superficiales. También podría notar cambios en el sonido de la prensa durante su funcionamiento. Las señales visuales en el propio troquel, como virutas de metal, grasa negra o lodosa, o desgaste visible en los bordes de corte y en los guías, son indicadores claros de que se requiere mantenimiento.

3. ¿Puede el mantenimiento inadecuado dañar un troquel de estampación?

Absolutamente. Descuidar el mantenimiento provoca desgaste excesivo, fallas en los componentes y posiblemente daños catastróficos al troquel. Asimismo, un mantenimiento inadecuado, como eliminar demasiado material durante el afilado, usar lubricante incorrecto o realizar un calzado (shimming) inadecuado, también puede degradar el rendimiento, reducir la vida útil del troquel y provocar piezas de baja calidad.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —