- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Descifrando los estándares de prueba para brazos de suspensión de acero estampado

Time : 2025-12-15

TL;DR

Las normas de prueba para brazos de control de acero estampado no constituyen un código único y universal, sino un conjunto de procedimientos técnicos definidos por organismos de ingeniería como SAE International y por los fabricantes individuales de vehículos. Estas pruebas rigurosas evalúan métricas críticas de rendimiento, incluyendo rigidez, deformación, resistencia y capacidad de absorción en caso de colisión, con el fin de garantizar la seguridad, durabilidad del vehículo y cumplimiento con las especificaciones de equipo original (OE).

Definición de los Brazos de Control de Acero Estampado: Características e Identificación

Un brazo de control de acero estampado es un componente crucial del sistema de suspensión de un vehículo, que conecta el chasis con el conjunto de la rueda. Se fabrica mediante el estampado y soldadura de láminas de acero en una estructura hueca y rígida. Este proceso es altamente rentable, lo que convierte a los brazos de acero estampado en una opción común para muchos automóviles y camiones modernos. La ventaja principal es el equilibrio entre resistencia y bajo costo de producción, lo que permite su uso generalizado en vehículos fabricados en serie. Sin embargo, pueden ser más susceptibles a la corrosión en comparación con alternativas como hierro fundido o aluminio si se ve comprometida la capa protectora.

La fabricación de estos componentes es una tarea de ingeniería precisa. La producción en gran volumen implica el embutido de chapa metálica en dos semicarcasas que luego se sueldan entre sí. Este proceso debe controlarse minuciosamente para garantizar la integridad estructural y un rendimiento consistente. Para fabricantes automotrices que buscan precisión en el embutido de metales, proveedores especializados ofrecen soluciones integrales que van desde la prototipación hasta la producción en masa. Por ejemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. ejemplifica esta experiencia, aprovechando instalaciones automatizadas avanzadas y la certificación IATF 16949 para entregar componentes de alta calidad para aplicaciones automotrices complejas.

Identificar un brazo de control de acero estampado en un vehículo es sencillo con algunas señales visuales. A diferencia de la textura más rugosa de los componentes fundidos, los brazos de acero estampado suelen tener una superficie más lisa y una costura soldada distintiva que recorre su longitud. Saber cómo identificarlos es esencial para el mantenimiento y las mejoras, especialmente en vehículos como el Chevy Silverado o el GMC Sierra, donde se utilizaron diferentes materiales a lo largo de los años del modelo.

Para confirmar si su vehículo tiene brazos de control de acero estampado, busque las siguientes características:

- Acabado: Por lo general, tienen un acabado pintado negro brillante para resistencia a la corrosión.

- Textura de la superficie: La superficie es generalmente lisa, a diferencia de la textura rugosa del hierro fundido o del aluminio fundido.

- Construcción: Una costura soldada visible donde se unen las dos mitades estampadas es un indicador claro.

- Prueba de material: Una prueba simple con imán puede ayudar; un imán se adhiere firmemente al acero pero no al aluminio.

El panorama de los estándares de pruebas automotrices para brazos de control

No existe una única norma universal y de acceso público para probar los brazos de control de acero estampado. En su lugar, los criterios de rendimiento y seguridad están regidos por un marco complejo de especificaciones internas del fabricante y directrices desarrolladas por organizaciones del sector. Entidades como SAE International trabajan para desarrollar procedimientos de prueba estandarizados que puedan utilizarse en toda la industria para evaluar características clave como rigidez, deformación y resistencia. Sin embargo, estas normas a menudo sirven como una base o una guía metodológica, más que como un código obligatorio y universal.

La mayoría de los estándares de prueba son propiedad exclusiva de los fabricantes de equipos originales (OEM) como Ford, GM y otros. Cada fabricante de automóviles desarrolla su propio conjunto detallado de requisitos y protocolos de prueba adaptados a la plataforma específica del vehículo, su peso, uso previsto y objetivos de seguridad ante colisiones. Estos estándares internos son altamente confidenciales y dictan las métricas exactas de rendimiento que el brazo de control de un proveedor debe cumplir para ser aprobado para la producción. Esto garantiza que cada componente funcione de manera predecible dentro de los sistemas integrados de seguridad y suspensión del vehículo.

Estos estándares son fundamentalmente importantes para garantizar la seguridad y durabilidad del vehículo. Un brazo de control debe ser capaz de soportar fuerzas inmensas durante el giro, el frenado y los impactos sin fallar. Las pruebas validan que el componente no se pandeará ni fracturará bajo cargas extremas y se deformará de manera predecible durante una colisión para ayudar a gestionar la energía del impacto. Como se señala en investigaciones del Politecnico di Torino , el cumplimiento de las normas internacionales de pruebas es esencial para validar el rendimiento de brazos de materiales innovadores o híbridos. Esta validación rigurosa garantiza que cada brazo de suspensión, ya sea de acero estampado u otro material, cumpla con criterios estrictos de seguridad y rendimiento.

Procedimientos clave de pruebas: desde la rigidez hasta la resistencia en caso de colisión

Para validar el rendimiento de un brazo de suspensión de acero estampado, los ingenieros emplean una serie de pruebas rigurosas que simulan condiciones reales. Estos procedimientos están diseñados para medir desde la rigidez básica hasta los puntos de falla bajo esfuerzos extremos. El objetivo general, tal como se describe en documentos técnicos de SAE, es crear un enfoque estandarizado para evaluar la rigidez, el modo de deformación y la resistencia última. Estas pruebas pueden clasificarse ampliamente en evaluaciones estáticas, dinámicas, de fatiga y ambientales.

Las pruebas de carga estática miden la rigidez y deformación del brazo de control bajo una fuerza constante. Por ejemplo, se aplica una carga específica y se mide el desplazamiento resultante. Un componente podría considerarse aprobado si la deformación es mínima bajo una carga significativa; una prueba comparativa en un brazo de acero fundido registró una deformación de solo 0,17 mm bajo una carga de 32 kN. Por otro lado, las pruebas dinámicas o de impacto evalúan la respuesta del brazo ante fuerzas repentinas, lo cual es fundamental para evaluar su resistencia en caso de colisión. Estas pruebas simulan eventos como golpear un bordillo o un bache, y son esenciales para garantizar que el componente falle de manera segura y predecible durante una colisión.

La prueba de fatiga es otro aspecto crítico, en el que el brazo de control se somete a millones de ciclos con cargas variables para simular toda su vida útil. Esto garantiza que el componente pueda soportar los esfuerzos repetidos de la conducción diaria sin desarrollar grietas ni fallar prematuramente. Finalmente, las pruebas ambientales exponen el brazo a condiciones como niebla salina y humedad para verificar la eficacia de sus recubrimientos resistentes a la corrosión, un factor clave para la longevidad de los componentes de acero.

Estos diversos métodos de prueba ofrecen una imagen completa de las capacidades de un brazo de control. La siguiente tabla resume las principales categorías de prueba:

| Tipo de Prueba | Objetivo | Métricas clave medidas |

|---|---|---|

| Prueba de carga estática | Para medir la resistencia del componente a la deformación bajo una fuerza constante. | Rigidez (Fuerza vs. Desplazamiento), Límite elástico. |

| Prueba dinámica/de impacto | Para evaluar el rendimiento bajo cargas súbitas y de alta energía, simulando impactos y colisiones. | Resistencia en caso de colisión, Modo de deformación, Carga en la ruptura. |

| Prueba de fatiga | Para garantizar la durabilidad a largo plazo mediante la simulación de los ciclos repetidos de esfuerzo durante la vida útil de un vehículo. | Vida por fatiga (número de ciclos hasta la falla). |

| Pruebas Ambientales | Para evaluar la resistencia del componente a la corrosión y a la degradación ambiental. | Eficacia de los recubrimientos protectores (por ejemplo, pintura, tratamientos superficiales). |

Comparación de materiales: acero estampado frente a brazos de fundición y aluminio

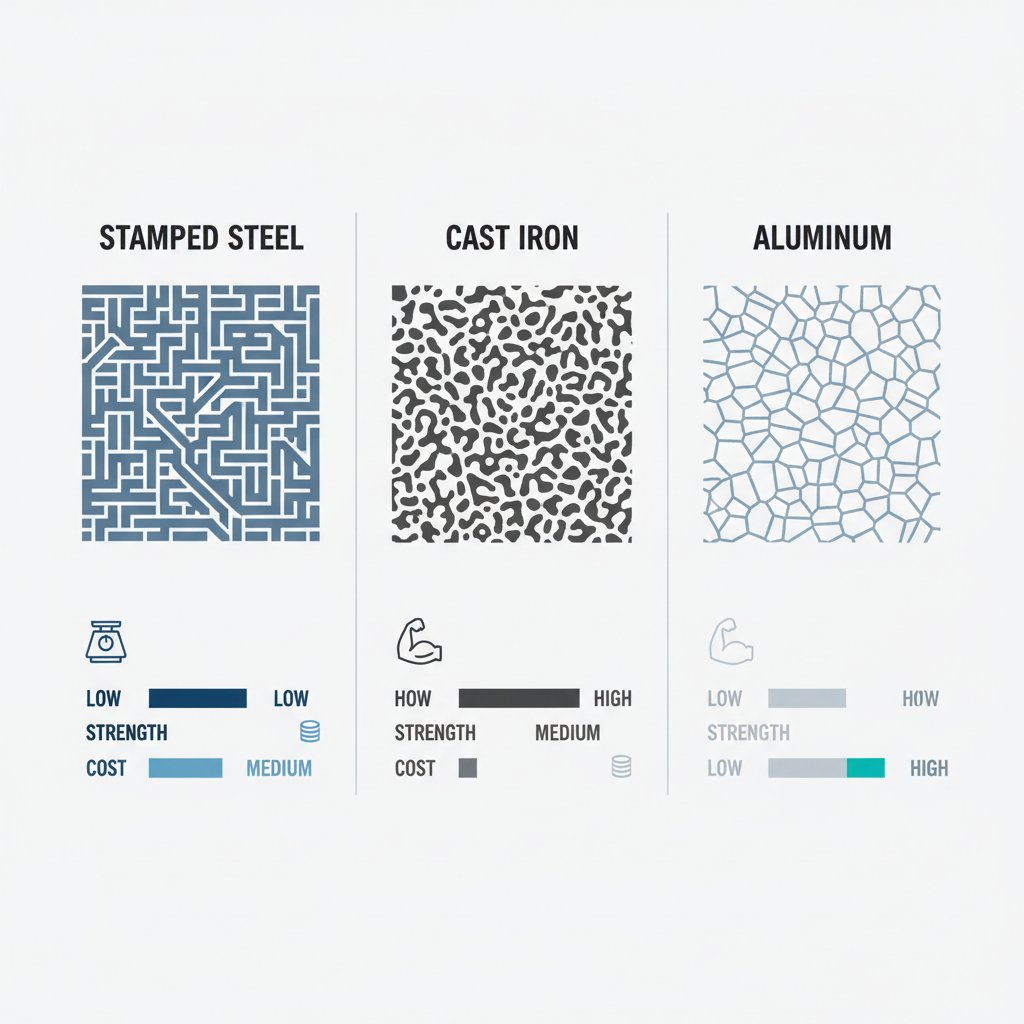

Aunque el acero estampado es una opción popular para los brazos de suspensión, los fabricantes también utilizan comúnmente hierro fundido y aluminio fundido, siendo cada material una combinación única de ventajas y desventajas. La decisión sobre qué material utilizar depende del propósito previsto del vehículo, los objetivos de rendimiento y las consideraciones de costo. Responder a la pregunta "¿Cuál es el mejor metal para los brazos de suspensión?" requiere comprender estas diferencias.

Los brazos de acero estampado son valorados por su bajo costo de fabricación y buena relación resistencia-peso, lo que los hace ideales para automóviles y camiones convencionales. El hierro fundido, al ser más denso y resistente, se utiliza a menudo en camiones y SUV de servicio pesado donde la máxima durabilidad bajo condiciones severas es primordial. Ofrece una resistencia y rigidez superiores, pero con un mayor peso como desventaja. El aluminio fundido proporciona una alternativa ligera, reduciendo significativamente la masa no suspendida, lo que puede mejorar la manejo y la calidad de marcha. Esto lo convierte en la opción preferida para vehículos de alto rendimiento y de lujo, aunque generalmente es más costoso y puede ser menos dúctil en caso de impacto en comparación con el acero.

Elegir el material adecuado implica equilibrar resistencia, peso y costo. Para un camión pesado, la robustez del hierro fundido podría ser la prioridad. Para un automóvil deportivo, el ahorro de peso del aluminio podría ser el factor decisivo. El acero estampado a menudo representa el compromiso óptimo para una amplia gama de vehículos cotidianos. Los proveedores del mercado de posventa ofrecen opciones en todos los materiales, lo que permite a los propietarios de vehículos elegir repuestos que ya sea cumplan con las especificaciones originales o mejoren el rendimiento según sus necesidades específicas.

A continuación se muestra una comparación de los tres materiales comunes para brazos de control:

| Característica | Acero estampado | Hierro fundido | Aluminio fundido |

|---|---|---|---|

| Proceso de fabricación | Estampado y soldadura de chapa metálica | Vertido de hierro fundido en un molde | Vertido de aluminio fundido en un molde |

| Caso de uso típico | La mayoría de automóviles y camionetas ligeras | Camiones pesados y SUV | Autos de alto rendimiento, vehículos de lujo |

| Resistencia | Bueno | Excelente | Bueno a Excelente |

| Peso | Moderado | Pesado | Luz |

| Costo | Bajo | Moderado | Alto |

Preguntas Frecuentes

1. ¿Cómo sé si mis brazos de control son de acero estampado?

Puede identificar típicamente los brazos de suspensión de acero estampado por su apariencia. Normalmente tienen un acabado negro liso y brillante, y una costura soldada visible donde se unen las dos mitades del brazo. Una prueba sencilla es usar un imán; si se adhiere, el brazo está hecho de acero (ya sea estampado o fundido). En contraste, los brazos de aluminio no atraerán el imán y suelen tener un acabado plateado crudo y sin pintar.

2. ¿Qué es un brazo de suspensión estampado?

Un brazo de suspensión estampado es un componente de la suspensión fabricado a partir de láminas de acero que se prensan (estampan) en una forma específica y luego se sueldan para formar una estructura hueca pero resistente. Este método de fabricación es muy rentable, razón por la cual los brazos de suspensión de acero estampado se utilizan ampliamente en muchos automóviles y camiones modernos de producción en masa. Aunque son resistentes, pueden ser más propensos a la oxidación en climas severos si su recubrimiento protector resulta dañado.

3. ¿Cuál es el mejor metal para los brazos de suspensión?

El "mejor" metal para los brazos de control depende completamente del vehículo y su uso previsto. El acero estampado ofrece un excelente equilibrio entre resistencia, bajo costo y peso moderado, lo que lo hace adecuado para la mayoría de los vehículos de uso diario. El hierro fundido es más pesado pero extremadamente duradero, lo que lo convierte en la opción ideal para camiones pesados que soportan altos niveles de estrés. El aluminio fundido es la opción más ligera, lo que mejora el rendimiento de la suspensión y la maniobrabilidad, siendo la elección preferida para automóviles deportivos y vehículos de lujo donde el rendimiento tiene prioridad sobre el costo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —